- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Загальні методичні вказівки

- •Лабораторна робота № 1 вивчення будови бурової установки «уралмаш зд-76»

- •1.1 Мета роботи

- •1.2 Тривалість і місце проведення заняття

- •1.3 Основні теоретичні відомості

- •1.4 Обладнання, інструмент і матеріали

- •1.5 Порядок виконання роботи

- •1.6 Питання для самоконтролю

- •1.7 Рекомендовані джерела інформації

- •Лабораторна робота № 2 вивчення насосно-циркуляційної системи бурової установки

- •2.1 Мета роботи

- •2.2 Тривалість і місце проведення заняття

- •2.3 Основні теоретичні відомості

- •2.4 Обладнання, інструмент і матеріали

- •2.5 Порядок виконання роботи

- •2.6 Питання для самоконтролю

- •2.7 Рекомендовані джерела інформації

- •Лабораторна робота № 3 вивчення конструкцій та з’єднань труб нафтового сортаменту

- •3.1 Мета роботи

- •3.2 Тривалість і місце проведення заняття

- •3.3 Основні теоретичні відомості

- •3.4 Обладнання, інструмент і матеріали

- •3.5 Порядок виконання роботи

- •3.6 Питання для самоконтролю

- •Лабораторна робота № 4 вивчення будови і характеристик талевого каната

- •4.4 Обладнання, інструмент і матеріали

- •4.5 Порядок виконання роботи

- •4.6 Питання для самоконтролю

- •4.7 Рекомендовані джерела інформації

- •Лабораторна робота № 5 вивчення обладнання для видобутку нафти штанговою свердловинною насосною установкою

- •5.1 Мета роботи

- •5.2 Тривалість і місце проведення заняття

- •5.3 Основні теоретичні відомості

- •5.4 Обладнання, інструмент і матеріали

- •5.5. Порядок виконання роботи

- •5.6 Питання для самоконтролю

- •5.7 Рекомендовані джерела інформації

Лабораторна робота № 4 вивчення будови і характеристик талевого каната

4.1 Мета роботи

4.1.1.Вивчення конструкцій талевих канатів і конструкційних матеріалів, застосовуваних у їх виробництві.

4.1.2.Ознайомлення із комплексом характеристик, якими характеризується конструкція, технологія виготовлення та експлуатаційні властивості талевих канатів.

4.1.3.Ознайомлення із нормативною документацією, якою регламентуються вимоги до талевих канатів та їх умовні позначення.

4.2 Тривалість і місце проведення заняття

4.2.1.Лабораторія кафедри.

4.2.2.Тривалість проведенняя заняття – 2 год.

4.3 Основні теоретичні відомості

Для з’єднання бурової лебідки із кронблоком застосовуються сталеві дротяні канати, які називаються талевими. В процесі експлуатації талеві канати піддаються розтягу і численним перегинам на шківах кронблока, талевого блока і на барабані лебідки, внаслідок чого відбувається їх втомне руйнування. Зовнішні дротини канатів спрацьовуються при терті по жолобах шківів і ребордах барабана лебідки. Важкі умови роботи і недостатня довговічність спричиняють значне споживання самих канатів і суттєві витрати часу на їх заміну, що негативно впливає на техніко-економічні показники буріння. Міцність талевих канатів визначає безпеку бурової бригади.

За ГОСТ 16853-88 талеві канати для установок експлуатаційного і глибокого розвідувального буріння виготовляються в трьох виконаннях, що різняться матеріалом осердь:

1 – із металевим осердям (МС);

2 – із органічним трипасмовим осердям (ОС);

3 – із пластмасовим стержневим осердям (ПС).

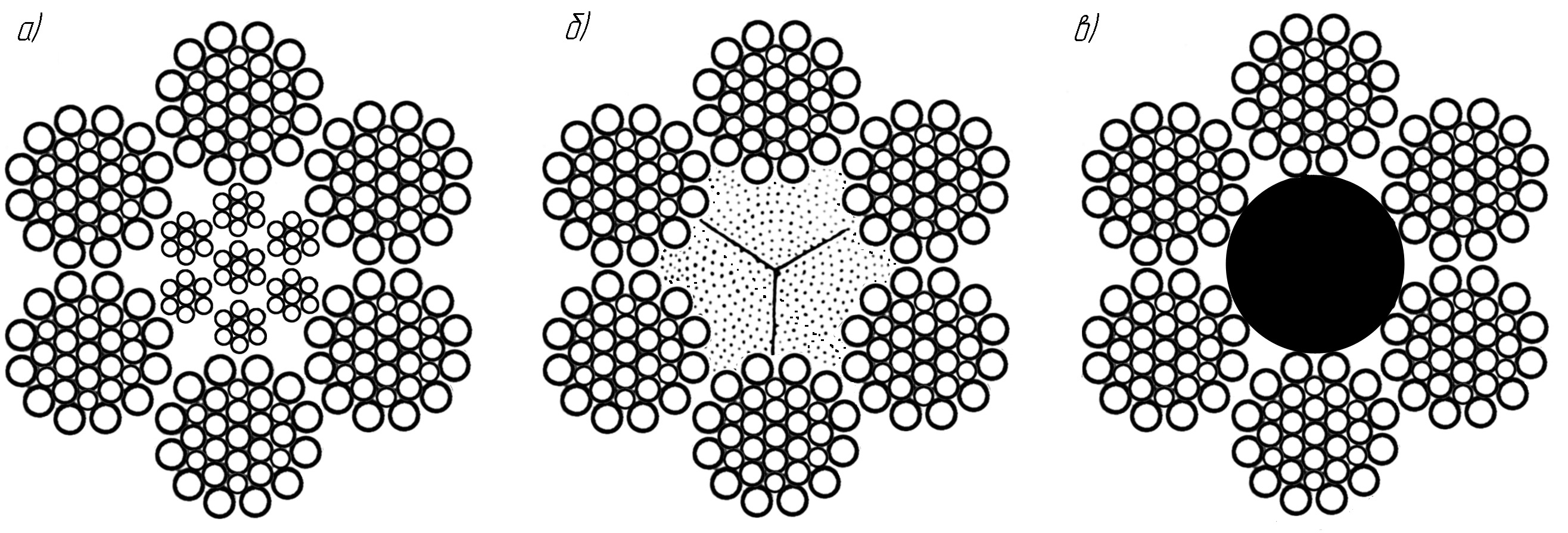

Рисунок 4.1 – Перерізи шестисталкових талевих канатів типу ЛК-РО конструкції 631 (1+6+6.6+12):

а – канат з металевим осердям конструкції 77=49;

б – канат з органічним трипасмовим осердям;

в – канат з пластмасовим стержневим осердям

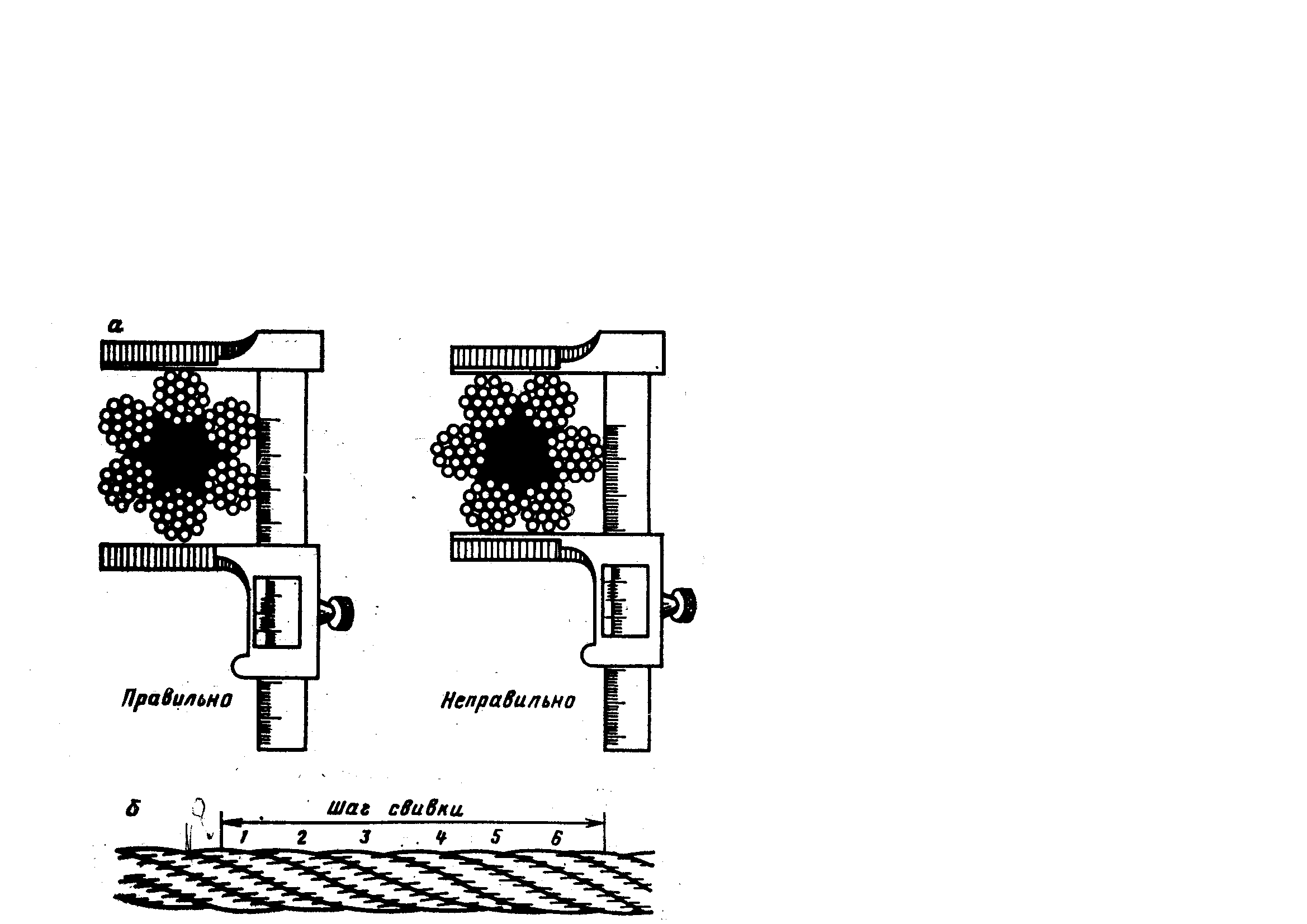

Діаметр каната вимірюється як діаметр кола, описаного довкола його поперечного перерізу (рисунок 4.2).

Рисунок 4.2 - Вимірювання діаметра а і кроку сукання шестисталкового канату б

Крок сукання сталок каната вимірюється вздовж твірної (осі) як відстань між двома однойменними точками зовнішніх дротин, розташованих через кожні k+1 сталки, де k - число сталок в канаті.

Дротини для канатів виготовляють із високовуглецевої сталі з добавками 0,4-0,7 % марганцю і 0,3 % кремнію. В результаті термічної обробки і наклепу при протяжці, границя міцності дротини може бути збільшена до 2600 МПа. Сталки і металеві осердя талевих канатів виготовляються зі світлої (без захисного металевого покриття) дротини, границя міцності якої знаходиться в межах 1600-1800 МПа. Дротини з більшою міцністю мають понижену втомну міцність і тому для виготовлення талевих канатів не використовуються. Жорсткі вимоги ставляться до постійності механічних властивостей та геометричних розмірів вздовж дротини.

Довговічність сталевих канатів суттєво залежить від матеріалу і конструкції їх осердя, призначенням якого є запобігати зміщенню сталок і зминанню каната під дією осьових і радіальних навантажень. Канати з органічним осердям із рослинних волокон (коноплі, сизаль, манила, джгута) більш гнучкі. Канатам із пластмасовими і металевими осердями притаманна більша жорсткість при поперечних навантаженнях, завдяки чому менше деформується поперечний переріз при проходженні канатів через шківи і намотуванні на барабан лебідки. Пластмасові осердя з поліпропілену у вигляді суцільного круглого стержня вперше були використані в талевих канатах. Лабораторними і промисловими випробуваннями доведено, що роботоздатність талевих канатів із пластмасовим осердям на 20-30 % перевищує роботоздатність однотипних канатів з органічним осердям (з прядива конопель).

Для підвищення зносостійкості та захисту від корозії канат при виготовленні змащують спеціальними мастилами (технічний вазелін, бітум у співвідношенні з гудроном, поліамідні мастила та ін.). Мастила для талевих канатів разом з антикорозійними і антифрикційними властивостями повинні мати достатню адгезію і термостійкість. Дія значних відцентрових сил на канат, які виникають при його коловому русі із шківами і барабаном, виявляється у викиданні мастила з канатів, вона диктує підвищені вимоги до адгезійних властивостей мастил.

Технологічний процес виготовлення талевих канатів складається з трьох основних операцій:

- сукання багатошарових сталок закритого круглого перерізу з прямих або преформованих дротин;

- виготовлення осердя каната;

- сукання сталок і осердя в одношаровий шестисталко-вий канат тросової конструкції.

Шестисталковій конструкції притаманне раціональне співвідношення діаметрів сталок і осердя, при якому забезпечується вигідне поєднання міцності і гнучкості каната.

За способом сукання канати тросової конструкції поділяються на прості і такі, що не розкручуються (преформовані). Сталки простих канатів в готовому вигляді мають прямолінійну форму, вони виготовляються з прямих дротин. При такій технології виготовлення в дротинах зберігаються напруження, що виникли внаслідок їх пружної деформації в процесі сукання сталок і каната. Преформовані канати, які не розкручуються, сукаються з попередньо деформованих сталок, яким надано форми, що вони її мають в готовому канаті. Сталки таких канатів зсукані з дротин, попередньо деформованих відповідним чином. Ускладнена технологія виготовлення та вища вартість преформованих канатів компенсується покращеними експлуатаційними властивостями, більшою роботоздатністю.

Різне взаєморозташування дротин в сталках зумовлює їх точковий (в канатах типу ТК) або лінійний (в канатах типу ЛК) контакт. Лінійний контакт досягається при однаковому напрямі і сталому кроці сукання дротин в суміжних шарах сталок. Канати типу ЛК більш довговічні завдяки дії менших контактних напружень. Випробуваннями доведено, що їх роботоздатність в 1,5-2 рази перевищує роботоздатність канатів типу ТК. За способом сукання розрізняють канати хрестової і односторонньої звивки. В канатах хрестової звивки дротини в сталці звиті в одну сторону, а сталки в канат - в протилежну. В канатах односторонньої (паралельної) звивки дротини і сталки звиті в одну сторону. Дротини зовнішнього шару сталок в канатах хрестового сукання розташовані паралельно, при односторонньому суканні - під кутом до осі каната.

Канати одностороннього сукання внаслідок гнучкості і щільності розташування дротин по перерізу володіють підвищеною витривалістю і зносостійкістю. Але вони непридатні для бурових установок, оскільки викликають закручування вільно підвішеного талевого блока із-за великих звивних напружень в дротинах каната. В канатах хрестового сукання дротини деформуються в різних напрямах при звивці сталок і каната, тому звивне напруження виявляється незначним.

Канати мають правий або лівий напрям звивки. При правому напрямі сукання сталки розташовуються зліва вверх направо, а при лівому – зправа вверх наліво. Напрямок сукання вибирається залежно від положення каната відносно барабана і напряму укладки його витків на барабані.

При багатошаровому намотуванні напрям сукання вибирається з умови впорядкованої і щільної укладки першого шару, який сприяє нормальному намотуванню наступних шарів. З врахуванням вільної підвіски талевого блока і прийнятої схеми намотування каната на барабан лебідки талеві канати виготовляються правою хрестовою звивкою.

Сталеві канати характеризуються рядом геометричних, механічних, міцнісних і конструктивно-технологічних параметрів, основні з них приведено нижче.

До основних геометричних параметрів сталевих канатів відносять:

–.зовнішній номінальний розрахунковий діаметр каната Dк (25, 28, 32, 35 і 38 мм);

–.розрахунковий діаметр дротин, постійний по шарах сталки каната або змінний від шару до шару, фактичний діаметр дротин по довжині однієї дротини і в різних дротин;

–.діаметр сталки каната dс;

–.сумарна площа S∑ перерізу всіх дротин каната (для канатів виконання 1 – з площею перерізу дротин осердя включно);

–.коефіцієнт конструктивної щільності Kщ.

До основних механічних та міцінісних параметрів сталевих канатів відносять:

–.тимчасовий опір розриву дротин в канаті;

–.фактичне розривне зусилля агрегатна міцність каната в цілому на розтяг Rа;

–.сумарне розривне зусилля всіх дротин в канаті R∑;

–.маса одного погонного метра змащеного каната.

До основних конструктивно-технологічних параметрів сталевих канатів відносять:

–.число дротин в одній сталці і в кожному її шарі;

–.число шарів сукання дротин в сталку;

–.напрямок сукання дротин в сталку по її шарах;

–.число сталок в канаті (для талевих канатiв завжди шість);

–.напрямок сукання сталок в канат;

–.матеріал центрального осердя і його конструкція.

Конструкція сталки каната визначається числом дротин в ній, їх розміщенням в шарах. Число дротин в сталцi умовно позначається сумою їх чисел в кожному шарі, наприклад: 1+6+12 або 1+9+9 (тип ЛК-О), 1+6+12+12 (тип ТЛК-О), при наявності в одному шарі дротин різного діаметра їх число подається у вигляді суми в дужках або через крапку, наприклад 1+6+(6+6)+12 або 1+6+6.6+12 (тип ЛК-Р). Конструкція каната позначається добутком числа сталок в канаті i числа дротин в кожній з них, добуток доповнюється інформацією про матеріал центрального осердя, наприклад: 6х19 + 1 о.с.; 6х19 + 1 м.с.; 6х31 + 1 м.с.

Умовне позначення талевих канатів за ГОСТ 16853-88 містить в собі:

–.виконання каната;

–.розрахунковий номінальний діаметр каната (в мм);

–.марку каната, визначену маркою дроту, використа-ного для його виготовлення.

–.напрям сукання сталок в канат;

–.маркувальну групу - тимчасовий опір розриву дротин в МПа;

Наприклад, канат виконання 1, діаметром 32 мм, виготовлений із дротин марки 1 шляхом лівого хрестового сукання з тимчасовим опором розриву σв=1770 МПа позначається так: Канат МС-32-1-Л-1770 ГОСТ 16853-88.