- •Жизненный цикл технической системы и его структура. Задачи, решаемые на стадиях внешнего и внутреннего проектирования. Понятия нип, окр и ниокр. Этапы внутреннего проектирования.

- •Единая система конструкторской документации (ескд). Технологическая документации (ескд).

- •Общие понятия, классификационные признаки и основные конструктивно-технические разновидности печатных плат. Параметры конструкций и требования, предъявляемые к печатным платам.

- •Особенности конструкций персональных эвм. Корпуса. Блоки питания.

- •Особенности конструкций персональных эвм: системные платы, платы расширения.

- •Тепловые воздействия на конструкции эвт. Тепловой режим изделия. Системы охлаждения и способы обеспечения нормального теплового режима конструкций эвт. Выбор способа охлаждения.

- •Системы автоматизированного проектирования. Виды обеспечения. Обзор современных отечественных и зарубежных систем.

- •Способы формирования рисунка и создания токопроводящего покрытия в печатных платах.

- •Схемно-конструктивные факторы надежности. Отказы элементов электронных схем. Способы повышения надежности в процессе проектирования и производства аппаратнопрограммных систем.

- •Промышленные работы. Конфигурации роботов. Применение роботов в производстве, обслуживании и в автоматизированном контроле. Состав промышленного робота.

- •Модернизация и оптимизация системы.

- •Базовые методы устранения неисправностей. Симптомы и выявления неисправностей вт.

Базовые методы устранения неисправностей. Симптомы и выявления неисправностей вт.

Для IBM-совместимых компьютеров существует несколько видов диагностических программ (некоторые из них поставляются вместе с компьютером). Эти программы позволяют пользователю выявлять причины неполадок, возникающих в компьютере. Во многих случаях такие программы могут выполнить основную работу по определению дефектного узла. Условно их можно разделить на несколько групп, причем сложность программ и их возможности в каждой последующей группе выше, чем в предыдущей.

POST (Power-On Self Test — процедура самопроверки при включении). Выполняется при каждом включении компьютера.

Диагностические программы фирм-производителей. Большинство известных фирм — производителей компьютеров (IBM, Compaq, Hewlett-Packard, Dell и т.д.) выпускает для своих систем специализированное диагностическое программное обеспечение, которое обычно содержит набор тестов, позволяющих тщательно проверить все компоненты компьютера.

Диагностические программы фирм — производителей оборудования. Многие производители оборудования выпускают диагностические программы, предназначенные для проверки определенного устройства. Например, фирма Adaptec выпускает программы для проверки работоспособности SCSI-адаптеров.

Диагностические программы операционных систем. Операционные системы Windows 9x и Windows NT поставляются с несколькими диагностическими программами для проверки различных компонентов компьютера.

Диагностические программы общего назначения. Такие программы, обеспечивающие тщательное тестирование любых PC-совместимых компьютеров, выпускают многие фирмы.

Рассмотрена процедуру POST — последовательность коротких подпрограмм, хранящихся в ROM BIOS на материнской плате.

Они предназначены для проверки основных компонентов системы сразу после ее включения, что, собственно, и является причиной задержки перед загрузкой операционной системы.

Что тестируется. При каждом включении компьютера автоматически выполняется проверка его основных компонентов: центрального процессора, ПЗУ, вспомогательных элементов материнской платы, оперативной памяти и основных периферийных устройств. Эти тесты выполняются быстро и не очень тщательно по сравнению с тестами, выполняемыми диагностическими программами. При обнаружении неисправного компонента выдается предупреждение или сообщение об ошибке (неисправности).

Хотя выполняемая программой POST диагностика не совсем полная, она является первой "линией обороны", особенно если обнаруживаются серьезные неисправности в материнской плате. Если окажется, что неполадка достаточно серьезная, то дальнейшая загрузка системы будет приостановлена и появится сообщение об ошибке (неисправности), по которому, как правило, можно определить причину неисправности. Такие неисправности иногда называют фатальными ошибками (fatal error). Процедурой POST обычно предусматривается три способа индикации неисправности: звуковые сигналы, сообщения, выводимые на экран монитора; шестнадцатеричные коды ошибок, выдаваемые в порт ввода-вывода.

Звуковые коды ошибок, выдаваемые процедурой POST. При обнаружении процедурой POST неисправности компьютер издает характерные звуковые сигналы, по которым можно определить неисправный элемент (или их группу). Если компьютер исправен, то при его включении вы услышите один короткий звуковой сигнал, а при обнаружении неисправности выдается целая серия коротких или длинных звуковых сигналов, а иногда и их комбинация.

Типовая структура технологического процесса изготовления ТЭЗов: входной контроль электрорадиоэлементов и печатных плат, подготовка их к монтажу, установка комплектующих на плату, нанесение флюса и его сушка, пайка, очистка ТЭЗов от остатков флюса, контрольно регулировочные работы.

Входной контроль

Входной контроль—это ТП проверки поступающих на завод – потребитель ЭРЭ, ИС и ПП по параметрам, определяющим их работоспособность и надежность перед включением этих элементов в производство. Необходимость входного контроля вызвана ненадежностью выходного контроля на заводе изготовителе, а также воздействием различных факторов при транспортировании и хранении, которые приводят к ухудшению качественных показателей готовых изделий. Затраты на проведение входного контроля значительно меньше затрат, связанных с испытаниями и ремонтом собранных плат, и компьютера в целом

При входном контроле все комплектующие элементы подвергаются испытаниям, объём и условия проведения которых устанавливаются для каждого типа изделия в зависимости от реального качества этого изделия, определяемого анализом статистических данных и требований, предъявляемых к готовому изделию. Технологический маршрут входного, контроля составляется на основании следующих видов испытаний:

проверка внешнего вида;

выборочный контроль габаритных, установочных и присоединительных размеров;

проверка технологических свойств (паяемости, свариваемости);

проведение электротермотренировки в течение 168 ч при повышенной рабочей температуре среды;

проверка статических электрических параметров при нормальных климатических условиях, пониженной и повышенной рабочей температуре среды;

проверка динамических параметров при нормальных климатических условиях;

функциональный контроль при нормальных климатических условиях и повышенной рабочей температуре среды.

Входной контроль комплектующих элементов может быть как 100%-ным, гак и выборочным. Сравнительный анализ стоимости контрольных операций и затрат на замену бракованных элементов, попавших в вычислительную технику, позволяет оценить целесообразность и выбрать вид входного контроля.

Универсальная и специальная измерительная аппаратура, используемая для входного контроля, должна соответствовать требованиям методик испытаний.

Общими требованиями к такой аппаратуре являются: максимальная достоверность измерений, высокая производительность, минимальная стоимость приобретения и эксплуатации, возможность оперативной перестройки на контроль новых элементов.

Для контроля резисторов, конденсаторов, транзисторов, ИС, ПП разработаны многочисленные тестеры с программным управлением режимом контроля, которые позволяют не только измерить параметры элементов, но и разделить их на заданные группы.

Подготовка ЭРЭ к монтажу.

Печатные платы и компоненты поступают на сборку подготовленными с удостоверенным уровнем качества. Подготовка ЭрЭ и ИС включает распаковку компонентов, рихтовку, зачистку, формовку, обрезку и лужение выводов, размещение компонентов в технологической таре в количестве, достаточном для выполнения производственного задания. На ПП оплавляется монтажное покрытие в нагретом теплоносителе (глицерин) или ИК-излучением, наносятся маркировочные знаки

Для проведения подготовительных операций изделий массового применения (резисторов, конденсаторов, транзисторов, ИС со штыревыми и планарными выводами) разработано отечественными и зарубежными фирмами многочисленное технологическое оборудование и оснастка. Выбор конкретного типа определяется условиями производства, производительностью и стоимостью. В мелкосерийном производстве подготовка осуществляется пооперационно с ручной подачей компонентов, при массовом производстве – на установках комплексной подготовки, объединяющих две и более операции с автоматической подачей элементов в зону обработки. Например рихтовка, формовка и обрезка выводов транзисторов осуществляется на групповой технологической оснастке, представляющей собой штамп (формирующий, отрезной) с пневматическим приводом.

Установка комплектующих на плату

Установку комплектующих на плату проводят в зависимости от типа производства и от уровня качества выпускаемой продукции. Применяется ручная установка ЭРЭ и ИС, установка с помощью автоматизированного конвейера.

Установка с помощью автоматизированного конвейера происходит следующим способом:

Размещенные в технологической таре навесные детали (ЭРЭ и ИС) подаются к сборочной головке, представляющий собой механизм для установки и закрепления деталей в отверстиях монтажной платы. Количество сборочных головок на автоматизированном конвейере зависит от сложности изделия. После закрепления одной или нескольких однородных деталей монтажная плата движется к следующей сборочной головке и так до полного окончания сборки.

Нанесение флюса и его сушка

Флюс, применяемый для пайки печатных схем, должен по возможности защищать проводники от коррозии. В то же время он должен быть достаточно активным (что позволяет сократить время пайки) и обладать максимальной активностью при температуре на 20—30° С ниже температуры плавления припоя. Кроме того, флюс должен быть негигроскопичен и обладать хорошими изоляционными свойствами.

Нанесение флюса происходит методом погружения ПП в ванну или путем распыления.

Перед пайкой флюс подсушивают при температуре 80…1000С, а плата подогревается. Это вызвано следующими соображениями. При соприкосновении жидкого флюсующего состава с расплавленным припоем происходит бурное кипение растворителя (применяемого для обезжиривания) сообразованием значительного количества газов и паров, которые оттесняют расплавленный припой от зоны пайки и приводят к пористости монтажных соединений.

Контактирование расплавленного припоя с невысохшим флюсом охлаждает его поверхностные слои за счет теплоты парообразования, что ухудшает качество пайки качество. Предварительный нагрев платы также способствует установлению теплового баланса в системе «плата-припой», уменьшает тепловой удар, внутреннее напряжение в соединения и коробление ПП.

Пайка

Пайку можно производить двумя способами: погружением и волной. В обоих случаях возникает необходимость защиты печатных проводников схемы от облуживания расплавленным припоем. Для этой цели применяют различные способы защиты в виде масок или покрытий лаками.

Способ погружения заключается в том, что все выводы навесных деталей одновременно припаиваются к проводникам печатного монтажа при погружении платы в расплавленный припой. По сравнению с ручной пайкой способ погружения характеризуется более высокой производительностью. Этот способ пайки вызывает определенные технологические требования к монтажу навесных деталей и конструкции плат.

Между поверхностями выводов деталей и отверстий в плате необходимо выдерживать определенные зазоры для обеспечения хорошего затекания припоя.

При обезжиривании плату погружают в специальный растворитель, при этом верхняя сторона должна покрыться слоем растворителя толщиной 0,5—1 мм. После 7—10 сек выдержки плату извлекают из растворителя и обдувают воздухом до полного высыхания.

Защитные маски штампуют из бумажной ленты, покрытой костным клеем. При штамповке в маске также получают отверстия и вырубки под лапки держателя приспособления для крепления платы с маской в процессе пайки. При наклейке маски сторону, покрытую клеем, смачивают водой с помощью пульверизатора и, пользуясь специальным приспособлением, накладывают на нее плату и плотно прижимают к маске на 2—4 мин.

Очистка ТЭЗов от остатков флюса

После пайки на поверхности плат остается некоторое количество флюса и продуктов его разложения, которые способы вызвать коррозию контактных соединений и ухудшить диэлектрические характеристики используемых материалов. Поэтому предусматривается очистка смонтированных ПП, способ проведения которой определяется степенью и характером загрязнений, требуемой надежностью выполнения операции. Обычно применяют отмывку в различных моющих средах. Технологически просто происходит удаление остатков водорастворимх флюсов путем промывки плат

Контрольно- регулировочные работы

По способам контроля различают визуальный, геометрический, механический, электрический и технологический контроль.

Визуальным контролем выявляют наличие дефектов по поверхности деталей узла, несоответствие их чертежам. Такой контроль осуществляют внешним осмотром, при этом часто используют зеркало, лупу, микроскоп. При визуальном контроле проверяют качество паек, состояние разъемных соединений, отсутствие изломов проводов и жил в многожильных кабелях, плавность хода переменных резисторов, конденсаторов, вариометров и др.

Геометрическим контролем проверяют соответствие размеров и форм деталей и узлов образцам или чертежам.

Механический контроль выполняют для проверки прочности креплений деталей и узлов, а также соединений электрического монтажа. Для проверки применяют различные динамометры.

Электрический контроль осуществляют путем проверки монтажа на соответствие картам сопротивлений или напряжений, а также различных параметров на соответствие техническим требованиям или программе контроля.

Технологический контроль состоит в проверке правильности проведения всех операций технологического процесса. Этот контроль необходим для предотвращения нарушений технологических режимов из-за замены материалов, неисправного действия оборудования и т. д.

Регулировка состоит в том, чтобы, не изменяя схемы и конструкции, получить заданные параметры; ее ведут при помощи регулировочных элементов (переменных резисторов, конденсаторов и т.д.).

Технологическая тренировка.

Практика показывает, что количество дефектных изделий, а также интенсивность их отказов в основном определяется технологическим процессом.

Период приработки элементов характеризуется высокой интенсивностью отказов и является следствием технологического процесса изготовления элементов и действия большого количества систематических и случайных факторов.

Одним из эффективных способов повышения надежности радиоаппаратуры в процессе производства является электрическая тренировка элементов.

Маркировка деталей

Маркировкой называют процесс нанесения знаков, меток, характеризующих печатную плату. Выбор того или иного способа маркировки •зависит от технических требований, предъявляемых к данному изделию (механическая прочность, теплостойкость и т.д.), от размера. Для нанесения надписей и обозначений применяют маркировочные краски.

Печатная маркировка

Основными видами печатная маркировки являются:

офсетная печать;

горячие теснение;

Маркировка офсетной печатью. Для маркировки этим способом применяют печатный станок, который рассчитан на работу с высокими печатными формами.

Маркировка горячим теснением (печатание металлической фольгой)

Фольга представляет собой слой металлического порошка, нанесенный на бумажную основу (кальку). На матрицу укладывают ПП с помещенной на нее калькой и производят тиснение, выдерживая деталь под давлением.

Окончательная маркировка проводится в ручную с помощью специальных печатей –приемки.

Герметизация

Герметизация электроизоляционными материалами может производиться заливкой и обволакиванием. Степень защиты определяется влагопроницаемостью используемого материала, толщиной слоя и адгезией с элементами конструкции (особенно с выводами).

Назначение покрытий - защита от коррозии, придание красивого внешнего вида и некоторых свойств поверхностному слою. Виды покрытий определяются способами их покрытия, толщиной покрытия. Различают покрытия на неорганической основе- металлические и оксидные и покрытия на органической основе, лакокрасочные, полимерные и пластмассовые.

Приемосдаточные работы

Изделия, прошедшие этапы контроль, поступают в цех упаковки все платы вместе с аксессуарами помещаются в коробки поступают на склад готовой продукции.

Общая сборка и монтаж аппаратно-программных систем. Технология изготовления жгутов. Сборка и монтаж несущего основания. Выходной контроль собранной аппаратно-программной системы. Регулировка аппаратуры. Испытании.

Технологии сборки аппаратно – программных систем уделяется много внимания. Это объясняется высокой удельной трудоемкостью сборочных процессов, а также значительным влиянием сборочных операций на работоспособность системы.

Различают общую и узловую сборки, причем узловая входит в состав общей.

Общей сборкой называется часть технологического процесса сборки, в течение которого происходит фиксация составляющих узлов, непосредственно входящих в готовое изделие. В результате общей сборки должно получиться готовое изделие, соответствующее всем предъявляемым к нему требованиям.

Узловой сборкой называется часть технологического процесса сборки, цель которой – изготовление узлов, входящих в данное изделие.

В зависимости от степени сложности изделия и масштаба производства применяют механизированную или автоматическую оснастку для сборки. Помимо собственно процессов сборки к категории сборочных работ относятся: очистка, промывка, изоляция, пропитка, окраска.

Одной из важнейших характеристик особенностей при построении технологического процесса сборки является выбор степени его дифференциации – разбивки на отдельные операции, выполняемые на различных рабочих местах.

Условно различают концентрированный и дифференцированный процесс сборки.

Концентрированный процесс сборки характерен для опытного единичного производства. В этом случае все операции узловой и общей сборок выполняют на немногих или даже на одном рабочем месте (несколькими сборщиками или одним). Недостатками концентрированной сборки являются длительность и трудность механизации и автоматизации сборки.

Дифференцированный процесс сборки характерен для массового производства. Дифференциация процесса сборки позволяет разбивать его на операции, обеспечивает в ряде случаев однородные по квалификации и разряду работы в пределах операции и создает предпосылки для механизации и автоматизации сборки.

Следующей характерной особенностью технологических процессов производства сборки является типизация – такое направление в их разработке, комплекс возникающих технологических задач решается в условиях однотипности конструктивно – технологических характеристик узлов.

Сборка состоит из трех этапов:

Механический монтаж, проводимый в такой последовательности:

выполнение неподвижных соединении (развальцовка, сварка) узлов с шасси аппаратно – программной системы;

выполнение разъемных соединений;

механическая установка деталей на шасси прибора;

контроль механического монтажа

Электрический монтаж, проводимый в такой последовательности:

производство заготовительных электромонтажных операций (подготовка жгутов, кабелей);

выполнение операций по электрическому соединению (установка модулей в слоты, сокеты, соединение модулей по средствам проводов, через стандартизированные разъемы);

контроль и регулировка аппаратно – программной системы

Общая сборка готового изделия, настройка и конфигурирование.

Технология изготовления жгутов

Жгутовый монтаж

Обычно монтажные провода, прокладываемые в одном направлении, увязывают в общий жгут хлопчатобумажными или льняными нитками. Жгутовый монтаж отличается повышенной механической прочностью, уменьшает разброс собственной емкости схемы и снижает трудоемкость монтажных операций.

Образец жгута делают на стадии проектирования прибора. Рекомендуется следующий порядок отработки жгута. На полностью собранном и приготовленном для монтажа шасси согласно монтажной схеме и таблице монтажных соединений раскладывают провода. Концы проводов закрепляют на контактных лепестках и маркируют. Раскладку проводов ведут таким образом, чтобы готовый жгут не лежал на крепежных деталях (гайках, винтах, скобах и т. п.) и по возможности не затруднял доступ к ним; кроме того, изоляция проводов жгута не должна касаться контактных лепестков близко расположенных деталей.

Изоляцию проводов в местах прохода жгута через отверстия в шасси и экранах предохраняют полихлорвиниловыми трубками, прокладками, а также специальными резиновыми втулками (пистонами) и изоляторами.

Вначале укладывают короткие провода и в последнюю очередь наиболее длинные с таким расчетом, чтобы последние образовали лицевую сторону жгута. В середину жгута укладывают экранированные провода, не заключенные в полихлорвиниловые трубки. Если по ТУ в жгуте предусмотрены запасные провода, их укладывают сверху на наибольшую длину жгута.

Обязательно

предусматривается запас провода по

длине на закрепление (20—25 мм

на

оба конца) и такой же запас на повторное

закрепление концов проводов в случае

обрывов. Таким образом, кроме расстояния

между точками подключения провода, по

направлению его укладки дается еще

40—50 мм.

До

закрепления второго конца измеряют

длину провода, а результаты заносят в

таблицу монтажных соединений.

Обязательно

предусматривается запас провода по

длине на закрепление (20—25 мм

на

оба конца) и такой же запас на повторное

закрепление концов проводов в случае

обрывов. Таким образом, кроме расстояния

между точками подключения провода, по

направлению его укладки дается еще

40—50 мм.

До

закрепления второго конца измеряют

длину провода, а результаты заносят в

таблицу монтажных соединений.

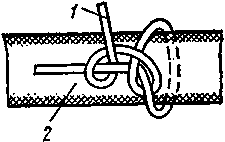

П осле

раскладки жгута провода увязывают

крепкой ниткой при помощи изогнутой

иглы; петли следует вязать с натяжением

через равные интервалы (не более 20 мм),

а также

в местах ответвления проводов (рис.1.).

Закрепляют начало в конец нитки, как

показано на рис.2. Когда вязка жгута

окончена, его вынимают из прибора и

правят на ровной поверхности; ветви

жгута, расположенные в разных плоскостях,

отгибают на 90° в плоскость основной

части жгута.

осле

раскладки жгута провода увязывают

крепкой ниткой при помощи изогнутой

иглы; петли следует вязать с натяжением

через равные интервалы (не более 20 мм),

а также

в местах ответвления проводов (рис.1.).

Закрепляют начало в конец нитки, как

показано на рис.2. Когда вязка жгута

окончена, его вынимают из прибора и

правят на ровной поверхности; ветви

жгута, расположенные в разных плоскостях,

отгибают на 90° в плоскость основной

части жгута.

Рис.1. Увязка проводов и жгут: 1 – провод, 2 – жгут, 3 – ответвление жгута, 4 – нитка

Рис.2. Закрепление нитки на жгуте: 1 – нитка, 2 – жгут

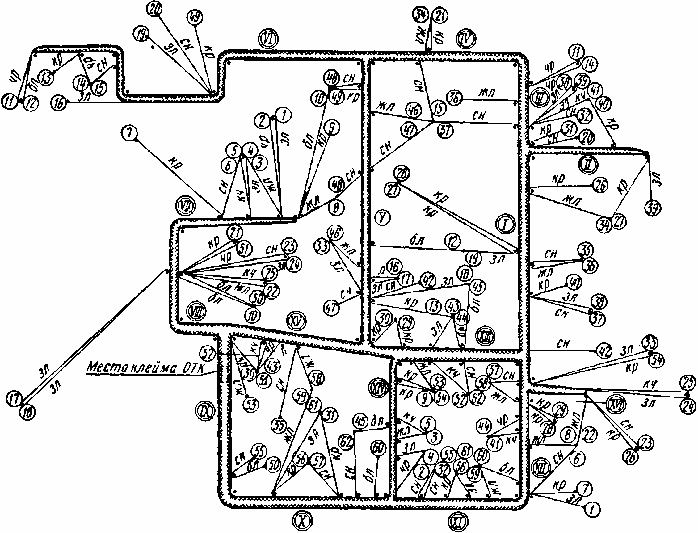

Затем жгут кладут на лист чертежной бумаги лицевой стороной вниз и срисовывают в натуральную величину. Эскиз жгута показан на рис.3, где точками обозначены шпильки; порядковые номера проводов даны в кружках; сокращенные буквенные обозначения КР, ЗЛ и т. п. указывают расцветку провода (красный, зеленый); римские цифры указывают номера ветвей жгута.

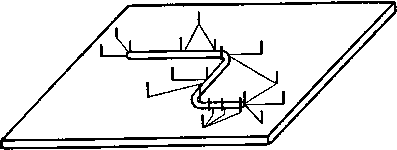

Эскиз

жгута применяют для изготовления

опытного шаблона, который представляет

собой лист фанеры с вычерченным на нем

жгутом и вбитыми в нужных местах

шпильками (рис.4). По шаблону вяжут

опытный жгут, причем раскладку проводов

на шаблоне начинают с запасных и длинных

рабочих проводов и заканчивают короткими,

т. е. применяют обратный порядок раскладки

проводов и обратное изображение жгута.

Это делают, чтобы придать жгуту более

аккуратный вид: узлы, сделанные на

жгуте, не будут заметны после его укладки

в прибор.

Эскиз

жгута применяют для изготовления

опытного шаблона, который представляет

собой лист фанеры с вычерченным на нем

жгутом и вбитыми в нужных местах

шпильками (рис.4). По шаблону вяжут

опытный жгут, причем раскладку проводов

на шаблоне начинают с запасных и длинных

рабочих проводов и заканчивают короткими,

т. е. применяют обратный порядок раскладки

проводов и обратное изображение жгута.

Это делают, чтобы придать жгуту более

аккуратный вид: узлы, сделанные на

жгуте, не будут заметны после его укладки

в прибор.

Опытный жгут проверяют, укладывая его на шасси прибора, выявляют и исправляют допущенные неточности. Исправления вносят в эскиз жгута и таблицу монтажных соединений. Рабочий шаблон изготовляют по откорректированному эскизу жгута.

В

Рис.3. Эскиз жгута

серийном производстве жгуты изготовляют следующим образом: монтажные провода, прошедшие зачистку, лужение и заделку концов, укладывают на шаблон согласно таблице соединений, содержащей сведения о марке, сечениях, порядковых номерах и расцветке проводов. Укладку провода начинают с закрепления его на начальной шпильке.

Затем

провод прокладывают по схеме жгута,

изгибая его на угловых шпильках, и

заканчивают закреплением на конечной

шпильке. Начальная и конечная шпильки

имеют один и тот же номер. Рис. 4 Шаблон

для раскладки жгутов

Затем

провод прокладывают по схеме жгута,

изгибая его на угловых шпильках, и

заканчивают закреплением на конечной

шпильке. Начальная и конечная шпильки

имеют один и тот же номер. Рис. 4 Шаблон

для раскладки жгутов

Когда все провода уложены, их обвязывают льняными нитками. Связанный жгут снимают с шаблона и пробником проверяют правильность укладки проводов. Образцы жгутов показаны на рис. 4. В тех случаях, когда к механической прочности и влагостойкости жгутов предъявляют повышенные требования, их обвязывают киперной лентой и пропитывают лаком.

На некоторых заводах разработаны автоматы для раскладки жгутов.

Концы проводов в жгутах и междублочных кабелях маркируют, используя изоляцию проводов различного цвета, метки из разноцветных нитроэмалей, наконечники из цветных или нумерованных полихлорвиниловых трубок, съемные бирки, клеевую полихлорвиниловую ленту, на которую нанесены цифры (бандаж из маркировочной липкой ленты накладывают на провода и жилы кабеля в 1,5—3 оборота).

Сборка и монтаж несущего основания.

Выходной контроль собранной аппаратно -программных системы.

Выходной контроль является завершающей операцией технологического процесса и служит для окончательного определения годности продукции. Выходное качество отдельной партии оценивается либо числом у дефектных изделий, либо долей дефектности

q’=y/N

где N — объем партии, шт.

Выходное качество совокупности принятых партий может быть охарактеризовано при помощи функции f'(y) распределения числа дефектных изделий в принятых партиях.

Среднюю долю дефектности q' в принятых партиях называют средним выходным качеством. Наибольшую возможную при заданном контроле среднюю долю дефектности в принятой партии называют предельным средним выходным качеством.

Выходной контроль бывает сплошным или выборочным. При сплошном контроле проверке подвергается каждая единица партии, а при выборочном — часть продукции, и по полученным результатам судят о годности всей предъявляемой партии.

Выбор метода выходного контроля определяется, главным образом, характером причин, приводящих к браку, тщательностью мер по профилактике брака и др.

Основные этапы простейшего выборочного выходного контроля: извлечение выборки из партии; проверка изделий, входящих в выборку; принятие решения о качестве партии.

После проведения выборочного контроля возможны три вида решений: принять партию, продолжить контроль (извлечь одну или еще несколько выборок), забраковать партию. Если партия изделий забракована, она может быть подвергнута либо сплошной проверке, либо полностью изъята или возвращена исполнителю для разбраковки и исправления.

Важным обстоятельством при выборочном контроле является установление числа изделий, подлежащих контролю, а также правил, на основе которых принимается решение о годности партии. При принятом решении сопоставляют число обнаруженных в выборке или же нескольких выборках изделий с некоторым предельным числом, установленным на основе предварительного расчета, которое называется браковочным числом С, т. е. партия считается годной, если в выборке обнаружено С или менее дефектных изделий. Когда количество дефектных изделий равно С+\ или более, партию бракуют.

Испытание аппаратуры.

Испытания являются важным и заключительным этапом разработки и производства радиоаппаратуры и предназначены для проверки устройства на соответствие предъявляемым к нему требованиям. Выбор и осуществление оптимальных методов контроля и испытаний в свою очередь зависят от назначения радиоаппаратуры, методов ее установки, климатических условий, транспортировки и эксплуатации.

Вследствие широкого применения радиоаппаратуры условия ее эксплуатации весьма разнообразны. Рассмотрим кратко условия эксплуатации и факторы, влияющие на надежность и работоспособность аппаратуры.

Условия экплуатации и их воздействие на работу аппаратно – программной системы

При транспортировке, хранении и эксплуатации на аппаратуру действует целый комплекс климатических и механических воздействий.

Климатические условия, влияющие на работу аппаратно – программной системы, в основном связаны с состоянием атмосферы: температурой и ее цикличностью; влажностью, дождем, инеем, росой; атмосферным давлением; солнечной радиацией; примесями в воздухе (пыль, соли, промышленные газы, радиоактивные вещества и др.); биологическими факторами (грибок и др.).

К механическим воздействиям можно отнести: вибрационные нагрузки; ударные нагрузки; звуковое давление.

Испытания аппаратно – программной системы

Краткий анализ климатических и механических факторов, воздействующих на аппаратно-программную систему и ее элементы, позволяет определить, каким видам испытаний их необходимо подвергать. Испытание аппаратно – программной системы выполняют как в процессе ее разработки, так производства и эксплуатации. На стадии разработки и изготовлении макетов изделий проводятся лабораторные испытания, при которых проверяют соответствие расчетных и конструкторских параметре техническим заданиям. Опытные образцы аппаратно – программной системы проходя предварительные испытания с целью проверки соответствия техническим требованиям. Предварительные испытания бывают стендовыми и полевыми.

Стендовые испытания проводятся в специально оборудованных лабораториях по всем параметрам согласно ТУ с помощью камер и стендов, имитирующих воздействие различных климатических и механических факторов. При этом уточняют правильность примененных материалов и покрытий, обнаруживают конструктивные дефекты, проверяют устойчивость параметров и общую работоспособность изделия, проводят регулировку и настройку аппаратуры.

Однако не всегда можно воспроизвести полный комплекс условий эксплуатации, поэтому приходится проводить полевые испытания в реальных условиях работы аппаратуры.

В условиях серийного производства проводят типовые, или периодические, испытания, при которых контролируют качество продукции и соблюдение технологической дисциплины. Типовые испытания позволяют определить возможные отклонения, возникшие в процессе производства в течение определенного времени. Поэтому такие испытания выполняют периодически. Кроме того, типовые испытания также проводят, если необходимо внести изменения в технологический процесс и конструкцию аппаратуры.

Типовые испытания играют большую роль в обеспечении надежности радиоэлектронной аппаратуры. Ниже приведены характеристики основных видов типовых испытаний. Наиболее надежной проверкой как конструкции аппаратуры, так и технологии ее изготовления являются комплексные испытания, которые наиболее полно имитируют действительные условия эксплуатации.

|

|