- •Лабораторная работа № 1 испытание металлов и сплавов на растяжение

- •1.1.Цель работы

- •1.2. Приборы, материалы, инструмент:

- •1.3. Краткая теория

- •1.4. Подготовка образцов для испытания.

- •1.5 Устройство испытательной машины

- •1.6. Требования техники безопасности.

- •1.7. Проведение испытаний

- •1.8. Методика определения прочностных

- •1.8.1 Определение предела пропорциональности

- •1.8.2.Определение предела текучести σт

- •1.8.3. Определение предела прочности в

- •1.9.1 Определение относительного удлинения. Δ

- •1.9.2. Определение относительного сужения ψ.

- •1.10. Проведение расчетной работы

- •Марки сплавов

- •1.11. Содержание отчёта.

- •1.12. Контрольные вопросы

- •Лабораторная работа № 2 испытание на твердость по бринелю

- •2.1. Цель работы:

- •2.2. Приборы, материалы, инструмент

- •2.3. Краткая теория испытаний

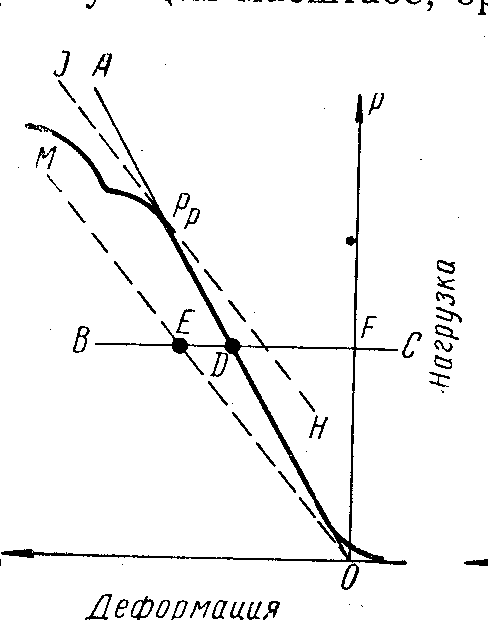

1.8.1 Определение предела пропорциональности

Условный предел пропорциональности определяется по увеличению тангенса угла наклона кривой Р-l на 50%. По диаграмме растяжения (рис.1.4) предел пропорциональности пц определяется так:

проводится прямая ОА по упругому участку кривой и из точки О восстанавливается ось ординат ОР;

на произвольной высоте проводится горизонталь ВС, на которой откладывается DE = 1/2 DF;

через точки E и О проводится прямая и параллельно ей, касательно кривой растяжения, другая прямая IH;

проекция точки касания прямой IH c кривой растяжения на ось OP даёт величину нагрузки предела пропорциональности.

l О

Рис.1.4 Определение предела пропорциональности по диаграмме растяжения.

Предел пропорциональности определяется по формуле:

σпц=Pпц/ F0

где, F0 - начальное сечение образца, м2.

Рпц - нагрузка предела пропорциональности, Н

1.8.2.Определение предела текучести σт

Если на диаграмме Р - l есть площадка текучести, то нагрузка Рт, соответствующая пределу текучести т, определяется просто проекцией Рт на ось нагрузок.(рис.1.5а). Определяемый таким образом предел текучести называется физическим.

Если такой площадки нет (закаленные образцы), то определяется условный предел текучести по нагрузке Рт1, которая обеспечивает 0,2% удлинения образца. На диаграмме растяжения (рис.1.5б) проводится прямая ОА, совпадающая с прямолинейным участком кривой растяжения. От начала координат по оси деформаций откладывают расстояние

![]()

где L - расчетная длина образца, м.

К - масштаб диаграммы по оси L.

Из точки В проводят прямую, параллельную прямой ОА до пересечения с кривой растяжения в точке Д. Проекция точки Д на ось нагрузок дает Рт., соответствующую условному пределу текучести.

Предел текучести определяется по формуле:

sт = Рт / F0 где Рт - нагрузка предела текучести; F0 - площадь поперечного сечения образца до испытания

Рис.1.5 Определение предела текучести по диаграмме растяжения: а)физического т ; б) условного 0

1.8.3. Определение предела прочности в

Предел прочности (временное сопротивление разрыву) определяется по максимальной нагрузке Рmax, которую выдерживает образец.рую выдерживает образец:

в = Рmax / F0

1.9. Методика определения пластических характеристик металлов и сплавов

К механическим свойствам металлов и сплавов, характеризующим пластические свойства, относятся, прежде всего относительное удлинение и относительное сужение .

Пластические характеристики (, ) металлов и сплавов показывают способность их к пластическому деформированию, к перераспределению пиковых напряжений, возникающих в местах расположения дефектов строения и различных концентраторов напряжений. При высокой пластичности опасность хрупких внезапных разрушений резко уменьшается. Как правило, с увеличением прочности пластические характеристики металлов снижаются. Это служит ограничением применения максимально-высокой (для каждой стали) прочности в реальных конструкциях, так как обычно стремятся при повышенной прочности иметь и достаточную пластичность.