- •Лабораторная работа № 1 испытание металлов и сплавов на растяжение

- •1.1.Цель работы

- •1.2. Приборы, материалы, инструмент:

- •1.3. Краткая теория

- •1.4. Подготовка образцов для испытания.

- •1.5 Устройство испытательной машины

- •1.6. Требования техники безопасности.

- •1.7. Проведение испытаний

- •1.8. Методика определения прочностных

- •1.8.1 Определение предела пропорциональности

- •1.8.2.Определение предела текучести σт

- •1.8.3. Определение предела прочности в

- •1.9.1 Определение относительного удлинения. Δ

- •1.9.2. Определение относительного сужения ψ.

- •1.10. Проведение расчетной работы

- •Марки сплавов

- •1.11. Содержание отчёта.

- •1.12. Контрольные вопросы

- •Лабораторная работа № 2 испытание на твердость по бринелю

- •2.1. Цель работы:

- •2.2. Приборы, материалы, инструмент

- •2.3. Краткая теория испытаний

Лабораторная работа № 1 испытание металлов и сплавов на растяжение

1.1.Цель работы

Ознакомиться с проведением испытания на растяжение и определением показателей прочности и пластичности металлов и сплавов.

Для этого необходимо:

изучить порядок подготовки образцов для испытания на растяжение

изучить устройство разрывной машины

изучить порядок проведения испытаний

изучить методику определения прочностных и пластических характеристик металлов и сплавов по диаграмме растяжения и непосредственно расчетом.

написать отчёт.

1.2. Приборы, материалы, инструмент:

Для работы необходимы:

машина разрывная Р5,

образцы на растяжение,

штангенциркуль,

диаграммная бумага,

микрометр 0 - 25 мм

1.3. Краткая теория

Испытания на растяжение относятся к статическим, так как прилагаемая к образцу нагрузка возрастает медленно и плавно. Эти испытания позволяют определять несколько важных механических характеристик металлов и сплавов. К таким характеристикам относятся как прочностные (временное сопротивление разрыву или предел прочности в, предел текучести т, предел пропорциональностипц), так и пластические (относительное удлинение и относительное сужение или сжатие ).

В этих испытаниях создаётся однородное напряжённое состояние по сечению образца, причём доля нормальных напряжений является преобладающей, поэтому эти испытания считаются «жёсткими». В связи с этим испытания на растяжение проводится преимущественно для пластичных материалов, разрушению которых предшествует отчётливо наблюдаемая пластическая деформация. К таким материалам относится большинство широко применяемых в технике конструкционных материалов: конструкционные стали, цветные металлы и сплавы, большая часть полимерных материалов.

При испытании на растяжение наибольшее распространение получили гладкие образцы, без надрезов на рабочей части. Приводимые в технической литературе сведения о механических свойствах материалов указываются в большинстве случаев для условий испытания на растяжение гладких образцов.

Испытания производятся на специальных испытательных машинах механического или гидравлического действия. Машины автоматически фиксируют величины приложенной нагрузки и изменение длины образца в виде диаграммы растяжения, по которой производятся все необходимые расчеты.

1.4. Подготовка образцов для испытания.

Для

испытания на разрыв применяются

стандартные плоские и круглые образцы

специальной формы ГОСТ 1497-73 с головками

для захватов. В соответствии с ГОСТом

длина образцов может быть либо

5,65![]() (короткие

образцы) либо 13,2

.

(длинные образцы), где F0

–площадь

сечения рабочей части образца.

(короткие

образцы) либо 13,2

.

(длинные образцы), где F0

–площадь

сечения рабочей части образца.![]()

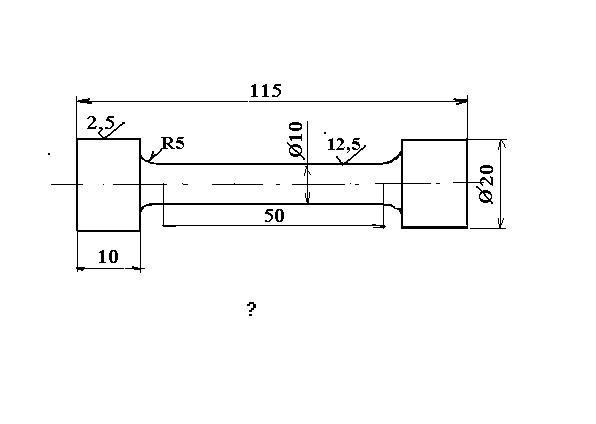

Наибольшее

применение нашли круглые образцы

диаметром 0,01м с расчетной длиной 50х10-3м

(рис.1.1).

Заготовки для образцов вырезают из

цельных кусков металла любым доступным

способом, чаще всего с помощью фрезерования

или газорезки. При этом необходимо

соблюдать важное условие: заготовки не

должны нагреваться до температуры

150![]() С,

иначе изменится структура и свойства

образца. Образцы изготавливают точением,

с последующей шлифовкой. На рабочей

поверхности образцов не допускаются

дефекты: чернота, риски, трещины, раковины

и др.

С,

иначе изменится структура и свойства

образца. Образцы изготавливают точением,

с последующей шлифовкой. На рабочей

поверхности образцов не допускаются

дефекты: чернота, риски, трещины, раковины

и др.

Перед испытанием на цилиндрической части образца ставят керны или риски для обозначения расчетной длины образца l0 = 50 0,1 х10-3м. Эти риски нужны для определения относительного удлинения образца.

После кернения проводят обмер образца с помощью микрометра: замеряют диаметр с точностью 0,01х10-3-м в трех местах по длине рабочей части (в середине и по краям). В протокол испытания заносят наименьший размер. Начальную расчетную длину образца (между рисками) измеряют штангенциркулем с точностью 0,1 x10-3 м и заносят в протокол испытаний.

Рис.1.1.Круглый образец для испытания на растяжение.