Доклад

Целью данной дипломной работы является разработка проекта модернизации питательных насосов для блоков 500МВт Рефтинской ГРЭС. В процессе работы будет представлено описание оборудования ГРЭС и блоков 500МВт, описание существующих насосов и их проблемы в эксплуатации. Описание разработки проекта реконструкции питательных насосов.

В экономической части определим время возврата инвестиций вложенных в реконструкцию питательного насоса.

В расчёте проточной части определим диаметр проточной части.

Рефтинская ГРЕС является одним из самых крупных объектов промышленной энергетики.

60-х годах Рефт стал ареной большого энергетического строительства. По решению правительства новый мощный энергоузел вместе с другими уральскими станциями должен был обеспечить электричеством возникающие одно за другим крупнейшие предприятия нашего края и Западной Сибири, в частности Тюменского Севера.

В июле 1963 года первый механизированный десант начал работы по подготовке в уральской тайге трассы для автодороги, которая должна была соединить площадку будущего энергопредприятия с г. Асбестом. И трассу под линию электропередачи для снабжения электроэнергией стройки, а также заложить базу для начала строительства Рефтинской ГРЭС.

Первый пуск турбогенератора состоялся 7 октября 1970 года. После серии проверок и опробований котла и турбины, первый блок был включен в сеть 24 декабря 1970г. и сразу начал работать на максимальной нагрузке. И этот принцип, работа блока с максимальной нагрузкой сразу после монтажа, сохранился на всех девяти последующих блоках.

Блок № 1 был принят в эксплуатацию 28 декабря 1970 года государственной комиссией под председательством В. П. Трачука. Блоки №2 и №3 были приняты в эксплуатацию в 1971 году. В следующем году был введён блок №4. В сентябре 1974 года был пущен блок №5. Сейчас, как легенду рассказывают о том, что бригада М. И. Шасирина забетонировали нижнюю плиту шестого турбогенератора за 46 часов вместо 4-5 суток. И в мае 1975 года был пущен блок №6. Мощность электростанции достигла 1,8 миллиона киловатт.

Продолжать строительство блоков по 300 тысяч киловатт было бы не выгодно. Принимается решение расширять Рефт ГРЭС за счёт “пятисоток”. К тому времени они себя хорошо зарекомендовали, эксплуатация показала, что удельный расход топлива на них неизмеримо ниже, чем на существующих Рефтинских блоках.

Буквально за один год коллективы Уралэнергомеханизации и управления строительства подготовили фундаменты всех четырёх объектов. Едва в конце 1977 года был сдан государственной комиссии энергоблок №7, как у его торца поднялись металлоконструкции корпуса восьмого энергоблока. Следующие блоки №8 и №9 по 500 тыс. кВт. вводились в конце 1978 и 1979 гг. соответственно. Последний, десятый, энергоблок введён в строй действующих энергоблоков, взяв первую нагрузку 21 декабря 1980 года.

В конце 1980-х в СССР ежегодно вводилось в строй около 10-12 тыс. МВт новых мощностей, а за последнее десятилетие не более 3 тыс. МВт. Последними из завершенных крупных проектов стали Сочинская и Калининградская ТЭЦ-2, до этого Северо-Западная ТЭЦ в Петербурге. По данным Advanced Research, возраст оборудования электростанций превышает 30 лет, износ зашкалил за 70%. Сегодня можно говорить, что энергетика стала тормозом в развитии экономики страны: достаточно вспомнить зимние ограничения в потреблении электричества и тепла, с которыми с завидной регулярностью сталкиваются промышленность и население. РАО не в состоянии выполнить заявки от участников экономической деятельности на 50 млрд. кВт/ч электроэнергии.

Надежность работы и ресурс теплотехнического оборудования в значительной мере зависит от степени износа рабочих поверхностей оборудования. Производитель электрической и тепловой энергии, как в нашей стране, так и за рубежом, в своей практической деятельности сталкиваются с интенсивным износом различного оборудования турбин, парогенераторов, теплообменников, запорной и регулирующей арматуры, насосов и др. Для отечественной энергетики проблема износостойкости, физического и морального старения оборудования ТЭС, в современных условиях и на ближайшую перспективу приобретает особую значимость, обусловленную, в первую очередь, состоянием теплотехнического оборудования, часто уже исчерпавшего свой ресурс, но по-прежнему находящегося в эксплуатации.

В настоящее время наиболее результативным путем повышения эффективности работы электростанций в условиях замедленного строительства новых объектов является модернизация оборудования, выработавшего свой ресурс.

В настоящее время на Рефтинской ГРЭС установлено десять энергоблоков: шесть дубль блоков по 300 тыс. кВт. и четыре моноблока по 500 тыс. кВт. В состав блоков входят:

- парогенераторы типа ПК-39-2, П-57-2 и П-57-3 Подольского машиностроительного завода;

- турбогенераторы типа К-300-240 и К-500-240 Харьковского турбинного завода;

- турбогенераторы типа ТГВ-300 и ТГВ-500 Харьковского завода “Электротяжмаш”;

- турбогенераторы типа ТВМ-500 Новосибирского завода “Сибэлектротяжмаш”.

Выдача мощности ГРЭС осуществляется по ЛЭП 220 и 500 кВт. Схема технического водоснабжения - оборотная, с прудом- охладителем площадью 25,3 км, с объемом воды 148 млн.м.

Схема химводоочистки: полное трехступенчатое химическое обессоливание со 100%-ной очисткой основного конденсата на блочных обессоливающих установках.

В качестве основного топлива используется высокоабразивный многозольный экибастузский уголь. Подача топлива осуществляется двумя автономными автоматизированными топливоподачами для блоков 300 и 500 тыс. кВт отдельно. При максимальной нагрузке блоков за сутки сжигается до 50 тыс. тонн топлива.

После окончания строительства в 1980 году ежегодно станция вырабатывает около 27 млрд. кВт.ч. электроэнергии. В 1985 году удельный расход условного топлива составил 329,5 г. / кВт.ч. - лучший показатель экономичности среди электростанций, работающих на твёрдом топливе.

Коэффициент использования установленной мощности к 1986 году составил 81,5%.

Источником водохранилища служит река Рефт, левобережный приток реки Пышма, берущий своё начало в В-Пышминском районе Свердловской области. Вода глубинным водозабором забирается из водохранилища и по открытому подводящему каналу подаётся на береговые насосные станции.

Каменно-набросная плотина технического водохранилища выполнена в створе реки Рефт для создания водохранилища. Длина плотины 485 м, ширина по гребню 10 м., наибольшая высота 28,0 м., максимальная отметка по гребню 180,8 м. Плотина выполнена на скальном основании. Вдоль тела плотины заложен бетонный зуб с отм. 152,00 м.

Водосбросное устройство расположено вне тела плотины. Пропускная способность водослива НПУ(=178,0м.)- 198,0 м/сек; при форсированном уровне в половодье=178,4 м. - 230м/сек.

Для разгрузки угля, дробления и транспортировки его в главный корпус имеются две раздельно работающие топливоподачи с ленточными транспортёрами.

Для хранения угля два склада ёмкостью:

- 400 тысяч тонн – Iочередь

- 500 тысяч тонн – IIочередь

Мазутное хозяйство ГРЭС состоит из 2-х частей и предназначено для приёма, хранения и подачи мазута в котельное отделение блоков 300 и 500 МВт. Мазутное хозяйство № 1 объединено с маслохозяйством и имеет 3 бака для хранения мазута ёмкостью 2000 м3каждый и 20 резервуаров для хранения турбинного и транспортерного масел ёмкостью 70 м3каждый.

Мазутное хозяйство № 2, имеющее мазутный бак ёмкостью 10000 м3, вынесено за территорию станции.

Водоподготовительная установка, состоящая из помещения ХВО, склада химреагентов и осветлителей, располагается отдельным зданием, расположенным с южного торца главного корпуса Бл. 300 Мвт.

Складирование золошлаковых остатков, получаемых при сжигании угля в топках котлов ГРЭС, обеспечивает система внешнего ГЗУ с золоотвалом №1 и №2, насосной станцией осветлённой воды №1 и №2, шахтными водосбросами, золошлакопроводами, трубопроводами осветлённой воды, насосными перехвата фильтрата золоотвалов №1 и №2.

Турбинное оборудование

Паровая конденсационная одновальная турбина типа К-500-240-2.

Турбина изготовлена Харьковским турбостроительным заводом им. Кирова. Номинальная мощность 500МВт на 3000 оборотах в минуту. Турбина предназначена для превращения тепловой энергии в механическую энергию вращения ротора турбины, который непосредственно связан с ротором генератора. Турбина представляет собой одновальный четырёхцилиндровый агрегат с 4мявыхлопами на 2 конденсатора. Турбина работает в блоке с котлом П-57-2(3) и рассчитана для работы при следующих основных параметрах пара:

Номинальная мощность – 500МВт.

Число оборотов – 3000об./мин.

Давление пара перед СК ЦВД – 240ата

Температура свежего пара перед СК ЦВД – 540ºС.

Абсолютное давление на выхлопе из ЦВД – 41,5ата

Температура промперегрева на входе в ЦСД – 540ºС.

Абсолютное давление перед входом в ЦСД – 37,2ата

Абсолютное давление в конденсаторе турбины при расчётной температуре охлаждающей воды на входе в конденсатор +12ºС и расчётным её расходом 51480т/ч – 0,0355ата.

Турбина имеет 9 нерегулируемых отборов пара, предназначенных для подогрева питательной воды в ПНД, ПВД, деаэраторной установке и для питания приводных турбин питательных насосов. На турбине имеется валоповоротное устройство (ВПУ), а также система обогрева фланцев и шпилек ЦВД и ЦСД.

Таблица 1 – Характеристика проточной части и данные по отборам турбины при номинальном режиме с отбором пара на теплофикационные нужды:

|

Наименование |

Р отбора, ата |

Т отбора, 0 С |

Расход пара, т/ч |

Потребители |

|

1отб.(за 8ст.ЦВД) |

58,5 |

336 |

100,0 |

ПВД–9 |

|

2 отб.(за 10ст.ЦВД) |

41,5 |

294 |

143,0 |

ПВД–8 |

|

3 отб.(за 7ст.ЦВД) |

17,35 |

432 |

77,0 |

ПВД–7 |

|

4 отб.(за 6ст.ЦСД) |

11,2 |

374 |

34,4 |

Деаэратор 7 ата |

|

4 отб.(за 6ст.ЦСД) |

11,2 |

374 |

98,8 |

Привод ПТН |

|

5 отб.(за 9ст.ЦСД) |

5,8 |

286 |

18,8 |

ПБ |

|

5 отб.(за 9ст.ЦСД) |

5,8 |

286 |

46,3 |

ПНД–5 |

|

6 отб.(за 11ст.ЦСД) |

3,0 |

323 |

35,0 |

ОБ–2 ст. |

|

6 отб.(за 11ст.ЦСД) |

3,0 |

233 |

44,4 |

ПНД–4 |

|

7 отб.(за 1ст.ЦНД) |

1,58 |

169 |

41,6 |

ОБ–1 ст. |

|

7 отб.(за 1ст.ЦНД) |

1,58 |

169 |

35,0 |

ПНД–3 |

|

8 отб.(за 2ст.ЦНД) |

0,84 |

113 |

71,0 |

ПНД–2 |

|

9 отб.(за 4ст.ЦНД) |

0,165 |

56 |

28,8 |

ПНД–1 |

Анализ работы энергетических насосов

Гидросистемы основных технологических циклов электростанций (конденсата, питательной воды, теплофикационного и др.) характеризуются переменными режимами работы в процессе эксплуатации. Изменения расходов рабочей среды происходят в широком диапазоне в зависимости от времени суток и имеют ярко выраженный сезонный характер. Элементы их оборудования в течение длительного времени вынуждены работать в режимах, значительно отличающихся от расчетных, вследствие чего может появиться комплекс отрицательных последствий. Прежде всего, это относится к лопастным насосам, обеспечивающим движение жидкости в системе. В результате снижается надежность работы, как самих насосов, так и электростанции в целом.

Длительная эксплуатация лопастного насоса в нерасчетных, неоптимальных режимах и, тем более, вне его рабочей зоны (по подаче) приводит к ряду негативных явлений:

заметному снижению КПД насоса;

появлению значительной неравномерности скоростей потока и давлений на выходе из рабочего колеса (РК), возникновению и усилению пульсаций потока в колесе и в отводе и, как следствие, росту шумов и вибраций;

возникновению существенной радиальной силы, действующей на вал со стороны РК, величина которой для насосов со спиральными отводами (сетевые, бустерные и др.) на один или два порядка может превышать весовые и монтажно-технологические нагрузки, что приводит к преждевременному износу и выходу из строя подшипников, а иногда и к поломке вала;

возникновению кавитационных явлений, влекущих за собой появление ряда дополнительных негативных факторов, вплоть до полного прекращения подачи жидкости вследствие "запаривания" насоса;

появлению в гидросистеме при определенных условиях резких периодических колебаний расхода, сопровождающихся гидравлическими ударами, что может привести к разрушению элементов системы. Вероятность возникновения таких колебаний возрастает, а предсказуемость их появления снижается, если работают несколько параллельно соединенных насосов, что как раз характерно для большинства гидросистем электростанций.

Анализ предложений новых насосов

Начиная с 1996 года, на Российском рынке энергетического оборудования появляются новые фирмы: “Sulzer”, “КSВ”, “ЛМЗ”, “КТЗ”. Фирма “Sulzer” провела реконструкцию насосов энергоблоков мощностью 250 МВт Мосэнерго (более 20 насосов), фирма “КSВ”- реконструкцию насосов энергоблоков мощностью 800 МВт Пермской ГРЭС (три энергоблока— шесть насосов), блок 1200 МВт Костромской ГРЭС (три насоса). Насосы фирм “Sulzer” и “КSВ” имеют уровень вибрации во всем рабочем диапазоне не более 2 - 2,8 мм/с, КПД не ниже 84-85%, наработку до капитального ремонта не ниже 40000 часов. В 1998 году в тендере ОАО «Тюменьэнерго» контракт на модернизацию насосов энергоблоков мощностью 800 МВт Сургутской ГРЭС-2 и Нижневартовской ГРЭС заключила немецкая фирма “КSВ”. Выполнение контракта было связано с трудностями финансового характера, что привело к задержке и срыву графика поставок оборудования. Использовав временную передышку ОАО “Пролетарский завод” начиная с 2001 года провело ремонты с реконструкцией питательных насосов. Первый модернизированный насос был поставлен в 2001 году на энергоблок №3 Сургутской ГРЭС-2. Всего в настоящее время в Тюменьэнерго на энергоблоках 800 МВт установлено на Сургутской ГРЭС-2 одиннадцать насосов типа ПН 1500-350-4 и один насос типа ПН 1500-350-3 и на Нижневартовской ГРЭС четыре насоса типа ПН 1500-350-4. Реконструкция насосов проводилась последовательно, устраняя некоторые дефекты и вводя новые конструктивные элементы.

В конструкцию насосов предполагалось ввести следующие изменения: Изменить соотношение количества лопастей рабочего колеса и лопаток направляющего аппарата— 7/12; Секции направляющего аппарата выполнить в виде неразборных блок-секций, поэтому для осуществления сборки насоса ротор выполнен разборным, рабочие колеса должны быть посажены на вал по переходной посадке; Концевые уплотнения предполагалось выполнить торцовыми, используя уплотнения фирмы «Burgman»; Корпуса подшипников жестко соединены с корпусами концевых уплотнений, с целью устранить резонанс системы «ротор-опоры»; Рабочее колесо первой ступени с расширенным входом, с целью устранения кавитации.

Отличительные, конструктивные особенности насоса ПН 1500-350

Насос имеет масляный подшипник скольжения на входе и пусковой подшипник, работающий на подводимом конденсате на выходе насоса. В корпусе пускового подшипника установлено отжимное устройство, также работающее на конденсате, которое предназначено для гарантированного наличия зазора между разгрузочным диском и пятой во время пуска — останова и работы на валоповороте.

Что выполнено реально при реконструкции насосов. Насос ПН 1500-350-3 установлен на энергоблоке 800 МВт №3 Сургутской ГРЭС-2. В этом насосе остались без изменения узлы крепления подшипниковых опор, не внедрены торцовые уплотнения, сохранена гидропята. Изменено соотношение количества лопастей рабочего колеса и лопаток направляющего аппарата - 7/12. Секции направляющего аппарата выполнены в виде неразборных блок-секций, ротор выполнен разборным, рабочие колеса посажены на вал по переходной посадке.Насос ПН 1500-350-4установлен на энергоблоках 1-6 Сургутской ГРЭС-2 и на энергоблоках 1-2 Нижневартовской ГРЭС. В этом насосе внедрен пусковой подшипник, работающий на воде (конденсате), укорочен вал, снижен прогиб ротора. Изменено соотношение количества лопастей рабочего колеса и лопаток направляющего аппарата - 7/12. Аналогично насосу ПН 1500-350-3 секции направляющего аппарата выполнены в виде неразборных блок-секций, ротор выполнен разборным, рабочие колеса посажены на вал по переходной посадке.

Особенности эксплуатации и проблемы связанные с реконструированными насосами. Проблемы насосов ОАО «Пролетарский завод»

В результате изменения соотношения количества лопастей рабочего колеса и лопаток направляющего аппарата - 7/12 на насосах ПН 1500-350-3 и ПН 1500-350-4, практически решена проблема лопастной вибрации, которая не превышает 2-3 мм/с. Общий уровень вибрации не превышает 3-4,5 мм/с, в том случае если отсутствует оборотная вибрация. Уровень вибрации может достигать 10-15 мм/с в этом случае необходима балансировка ротора насоса, как это было в октябре-ноябре 2003 года на питательных насосах энергоблока №2 Нижневартовской ГРЭС. Основной проблемой реконструированного насоса является невозможность работы насоса на валоповороте и заклинивания ротора при пусках и остановах. Пуск турбонасосного агрегата приходится проводить на частоте вращения выше 1000 об/мин. При этом перегревается выхлоп приводной турбины, датчик осевого сдвига работает не более двух, трех недель, затем требует замены. С целью нормализации работы пускового подшипника, организован подвод конденсата в зону смазочного клина водяного подшипника. Подвод конденсата осуществляется через специально фрезерованные канавки и отверстия. Примерно через пять, шесть тысяч часов работы пусковой подшипник приходится менять, так как поверхность подшипниковой опоры становится неработоспособной из-за задеваний при пусках и остановах. Подшипник представляет собой бронзовую втулку с лазерным упрочнением на валу и корпус подшипниковой опоры, выполненный из высоколегированной стали. За время эксплуатации питательных насосов ПН-1500-350-4, основного типа насосов ОАО “Пролетарский завод” произошло несколько серьезных аварий.

На Сургутской ГРЭС-2 при пуске из ремонта блока №1 (20 октября 2003 года) произошло разрушение пятой и шестой ступеней проточной части а также полное разрушение пускового водяного подшипника. Расследование технологического происшествия проводили шеф-инженеры ОАО «Пролетарский завод» Райский Борис Михайлович и Яхлаков Фидель Александрович. Ступени проточной части разрушены по сварному соединению (по сварным швам). Обратные каналы отсутствуют. И видны (но плохо) отверстия, из которых вырваны шпильки. При разрушении проточной части ротор сместился в осевом направлении, рабочие колеса получили натиры на поверхности, гидропята и подпятник также имеют кольцевые натиры. Ротор остался цел. Кроме разрушения проточной части полностью разрушен пусковой подшипник. Корпус подшипника в результате усталостного разрушения разделился на две половины. Очень хорошо видно хрупкое разрушение корпуса подшипника и обугленная поверхность бронзовой втулки приваренной к корпусу подшипника. Разрушение корпуса произошло по концентратору напряжений, которой стала в данном случае, острая кромка фрезерованной канавки для подачи конденсата и организации гидростатического подъема ротора насоса.

На Нижневартовской ГРЭС при пуске энергоблока №2 произошло заклинивание насоса с полным разрушением пускового подшипника и поломкой вала.

В соответствии с приказом № КЛ-24/р создана комиссия по расследованию причин аварии питательного насоса ПТН-А энергоблока 800 МВт №2 Нижневартовской ГРЭС.

Состояние и причины:

14.10.03 при проведении работ по расхолаживанию 2ПТН-А блока №2 произошло техническое происшествие.

Насос работал на частоте вращения - 2000 об/мин на линию рециркуляции с давлением на выходе - 87 кгс/см2 и температурой воды -149 0С.

В 17-21 произошло внезапное ограничение подачи питательной воды на вход бустерного насоса ПТН. В результате чего произошёл кавитационный

срыв бустерного насоса. Давление на выходе бустерного насоса снизилось с 8,4 кГс/см2 до 2,8 кгс/см2, что равно давлению на входе бустерного насоса.

Как следствие, произошёл кавитационный срыв 2ПТН-А со снижением давления на выходе от 87 кгс/см2 до 8 кгс/см2. Показание осевого сдвига изменилось с -0,2 мм до -0,147 мм. Уровень вибрации до ограничения подачи не превышал 2 мм/с. После кавитационного срыва насоса уровень вибрации скачкообразно повысился с 2 до 5 мм/с. С указанным кавитационным срывом насос работал в течение 20 минут. При этом показания осевого сдвига изменились (плавно) от -0,147 до -1,17.

В 17 часов 41 минуту после закрытия задвижки на вход бустерного насоса подача была увеличена, и 2ПТН-А вышел из кавитационного срыва.

При этом уровень вибрации вернулся в исходное положение и составлял примерно 2 мм/с. Осевой сдвиг остался на уровне -1,0333,давление на выходе восстановилось до величины 73 кгс/см2.

2ПТН-А остановлен в 18 часов 30 минут. После останова осевой разбег составил 0,65 мм. Во время останова разборка насоса не проводилась.

С 14.10.03 по 21.10.03 было проведено 4 пуска и останова ПТН. При этом показания прибора осевого сдвига не соответствовало расчётным величинам.

При останове 21.10.03 был вскрыт насос, при вскрытии обнаружены повреждения, описанные в Акте дефектации от 23.10.03.

Вероятной причиной повреждений явилась работа насоса в кавитационном режиме.

Разрушение корпуса подшипниковой опоры на Нижневартовской ГРЭС произошло аналогично разрушению на Сургутской ГРЭС-2.

Усталостная трещина по концентратору напряжений в районе фрезерованного паза для гидростатической подачи конденсата в смазочный слой. Отличием является то, что разрушение в Нижневартовске произошло с дополнительным разрушением мелких фрагментов корпуса подшипника. Бронзовая втулка с лазерным упрочнением разрушена и разделена на несколько фрагментов.

Разрушение пускового подшипника сопровождалось поломкой вала. Разрушение подшипника и вала насоса сопровождалось также и натирами гидропяты и подпятника. Разрушение вала произошло при незначительном уровне вибрации питательного насоса от 2-3 мм/с до 4 мм/с. Так как уровень вибрации был достаточно низок, момент разрушения не был зафиксирован. Разрушение было выявлено только при останове насоса.

По характеру задеваний гидропяты можно предположить, что ротор совершал прецессионное движение с максимальной амплитудой в районе разгрузочного устройства и пускового подшипника.

Проблемы работы насосов в режимах развитой кавитации и работы в двухфазной среде.

Рассмотрим еще раз аварию, произошедшую на питательных насосах Нижневартовской ГРЭС. При работе питательного насоса на частоте вращения 2000 об/мин на линию рециркуляции с давлением на выходе 87 кгс/см2 и температурой воды 149 0С произошло внезапное ограничение подачи питательной воды на вход бустерного насоса ПТН. В результате чего произошел кавитационный срыв бустерного насоса. Давление на выходе бустерного насоса снизилось с 8,4 кгс/см2 до 2,8 кгс/см2, как следствие, произошел кавитационный срыв 2ПТН-А со снижением давления на выходе от 87 кгс/см2 до 8 кгс/см2. Показание осевого сдвига изменилось с -0,2 до -0,147мм. Уровень вибрации до ограничения подачи не превышал 2 мм/с. После кавитационного срыва насоса уровень вибрации скачкообразно повысился с 2 до 5 мм/с. Здесь необходимо отметить, что при срыве насоса (работе в двухфазной среде) и снижении давления на выходе насоса происходит следующее: - практически становятся равными нулю гидростатические силы в щелевых уплотнениях (силы Ломакина), поддерживающие ротор в проточной части насоса; - работа разгрузочного устройства становится нестабильной и возможно разрушение проточной части, при условии, что разгрузочное устройство представляет собой один из разновидностей гидропяты. Для классического питательного насоса отсутствие гидростатических подъемных сил в щелевых уплотнениях (силы Ломакина) не является критическим, так как ротор в этом случае опирается на масляные подшипники. Если прогиб ротора не превышает зазора в уплотнениях проточной части, то насос может работать в таком состоянии некоторое время даже без воды. Использование в качестве разгрузочного устройства поршня, аналогичного поршню фирмы “Sulzer”, насосу не грозит и неустойчивость в осевом направлении, так как осевой небаланс в полном объеме воспринимает упорный подшипник. С таким разгрузочным устройством насос может работать в диапазоне от 10 об/мин и до номинальной частоты вращения, при полном расчетном давлении начиная от режима рециркуляции и кончая подачами при режимах значительных перегрузок, возможна также работа в режиме кавитации, В нашем случае, при работе насоса типа ПН-1500-350-4 конструкции ОАО «Пролетарский завод» произошло разрушение пускового подшипника и поломка вала насоса. Это говорит о том, что пусковой подшипник в нестационарном режиме (в режиме пуска или останова, частота вращения 2000 об/мин) не способен воспринять нагрузку вала насоса. Пусковой подшипник на водяной смазке не выполняет свою основную функцию. В качестве пусковых подшипников работают щелевые уплотнения проточной части. В дальнейшем на ОАО “Пролетарский завод”, в результате проведения серьезных исследований, были устранены все указанные недостатки. Применив опыт зарубежных производителей, была представлена доработанная конструкция питательного насосатипа ПН-1500-350-4.[4]

6. Модернизация птн

Описание модернизации ПТН

Отличительные конструктивные особенности насоса ПН 1500-350-4М

Насос имеет масляный подшипник скольжения на входе и пусковой подшипник, работающий на подводимом конденсате на выходе насоса. В корпусе пускового подшипника установлено отжимное устройство, также работающее на конденсате, которое предназначено для гарантированного наличия зазора между разгрузочным диском и пятой во время пуска — останова и работы на валоповороте.

Проточная часть с пусковым устройством ЦЕИР. О67539.004 предназначена для замены находящихся в эксплуатации проточных частей питательных насосов ПН 1500-350. После установки проточной части с пусковым устройством ЦЕИР. О67539.004 насос получает новое обозначение ПН 1500-З50-4М.

Проточная часть с пусковым устройством ЦЕИР. О67539.004 имеет ряд существенных конструктивных улучшений по сравнению с предыдущими конструкциями, находящимися в эксплуатации в составе ранее изготовленных питательных насосов ПН 1500-350:

- в проточную часть ЦЕИР .067539.004 введено пусковое устройство, которое полностью исключило из питательного насоса ПН 1500-350 детали и сборочные единицы концевого уплотнения нагнетания и опорного подшипника;

- в пусковом устройстве проточной части установлены 3 канала контроля осевого сдвига ИКОП СВКА1-02.06/21.

- исключается возможность возникновения трещин на валу.

- увеличен диаметр вала под рабочими колесами, а также введены другие улучшения конструкции вала, что позволяет уменьшить статический прогиб вала, а это в свою очередь уменьшает виброактивность насоса и улучшает его работу при пуске, остановке;

- оптимизированы: разворот рабочих колес и направляющих аппаратов по ступеням, а также радиальный зазор между направляющим аппаратом и рабочим колесом;

- передние уплотнения рабочего колеса выполнены гладкими, щелевыми.

Введение в конструкцию проточной части перечисленных выше конструктивных изменений значительно улучшает технические характеристики питательного насоса, в котором установлена проточная часть с пусковым устройством ЦЕИР. О67539.004:

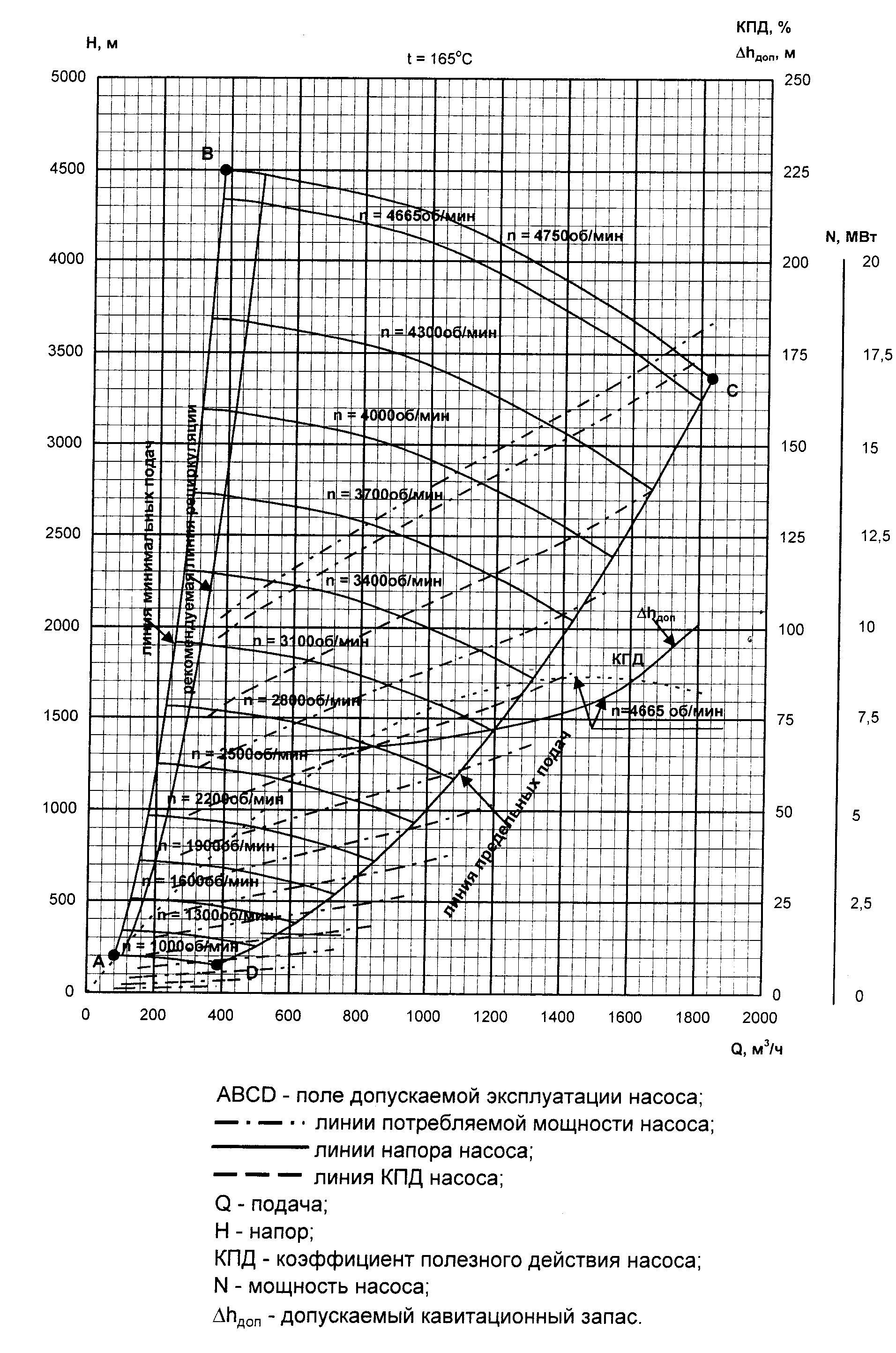

- улучшается допускаемый кавитационный запас до 80 м, что расширяет диапазон одиночной работы питательного насоса;

- увеличен кпд питательного насоса до 85% на номинальном режиме;

-уменьшена потребляемая мощность до 15819 кВт на номинальном режиме;

-уменьшена вибрация подшипников насоса с 12,1 мм/с до 4,5 мм/с;

-увеличен срок службы до капитального ремонта до 5 лет, а ресурс работы до 40 тыс. часов;

-уменьшен расход масла за счет установки пускового подшипника на водяной смазке и в связи с этим произошло улучшение экологичности и повышение пожаробезопасности

- проточная часть ЦЕИР .067539.004 имеет самоцентровку к крышке насоса. Данное конструктивное улучшение достигнуто за счет использования эффекта изгиба крышки насоса при ее закреплении и под действием давления воды в камере нагнетания, что ведет к увеличению ресурса проточной части и улучшению ее виброшумовых характеристик;

- статор выполнен из неразборных секций, не имеющих деталей с горизонтальным разъемом, при этом значительно сокращается количество посадочных поверхностей и узлов крепления деталей, что уменьшает трудоемкость сборки-разборки проточной части и ремонта насоса в целом. Кроме того, данное конструктивное улучшение позволяет уменьшить эксцентриситет по уплотнениям рабочих колес и создает условия, близкие к идеальному равновесию динамических сил, действующих на ротор, что в свою очередь ведет к стабильной работе насоса без повышенных вибраций и увеличению его ресурса;

- применен 12-ти канальный направляющий аппарат новой конструкции, что улучшает гидродинамические качества ступени насоса (снижение пульсаций давления, вибрации на лопастной частоте и увеличение кпд насоса);

- ротор разборный, позволяющий производить замену рабочих колес без повреждения вала. Сокращена длина посадочного участка рабочего колеса на валу, введена осевая фиксация каждого рабочего колеса на валу;

-рабочее колесо 1 ступени новой конструкции, что улучшает кавитационные качества ступени и расширяет диапазон одиночной работы насоса;

-осевое усилие от разгрузочного диска на вал передается через закладное кольцо из двух половин, исключена резьба, являющаяся концентратором напряжений и, таким образом, снижена трудоемкость ремонта питательного насоса в 1,5 раза.

Для установки в питательный насос ПН 1500-350 проточной части с пусковым устройством ЦЕИР. О67539.004 вместо проточной части 329714 требуется доработка крышки насоса.

Доработанная крышка позволяет также собрать питательный насос с проточной частью старой конструкции.

Описание модернизированной проточной части с пусковым устройством и упругой пластинчатой муфты

Проточная часть с пусковым устройством питательного насоса ПН-1500-350-4М изготавливается на предприятии ОАО «Пролетарский завод».

Конструкция проточной части с пусковым устройством

Проточная часть насоса секционного типа состоит из статорной части и ротора.

Статорная часть образована пятью секциями и одной блок-секцией. Секции представляют собой сварную конструкцию, состоящую из корпуса секции, направляющего аппарата и кольца. Уплотнения стыков между секциями обеспечиваются за счет контакта притертых поверхностей секций. Секции стягиваются между собой болтами. Блок-секция представляет собой сварную конструкцию из секций 6 и 7 ступеней проточной части.

Ротор состоит из вала, на который установлены рабочие колеса и разгрузочный диск.

Пусковое устройство состоит из рубашки подшипника, которая установлена на вал насоса, а также вкладыша подшипника из стали 30х13, находящегося в корпусе пускового устройства, установленном в крышке насоса.

Корпус представляет собой сварную конструкцию. На наружном торце установлены фланцы Ду50 для отвода и подвода охлаждающего конденсата. Корпус самоцентруется относительно оси насоса за счет выборки зазора по посадочному диаметру при обтяжке шпилек крышки насоса. Для предотвращения доступа питательной воды к пусковому подшипнику установлено щелевое уплотнение, состоящее из уплотнительной втулки, установленной на валу, и уплотнительного кольца, установленного в корпусе пускового устройства.

Для обеспечения гарантированного зазора между разгрузочным диском и кольцом разгрузочного диска в момент пуска и остановки на валу установлен разгрузочный барабан, а в корпусе пускового устройства установлена уплотнительная втулка. На крышке установлена упорная пусковая пята.

Крышка с уплотнительным кольцом крепится к корпусу болтами с шайбами и болтами. В крышке, которая крепится к крышке болтами с шайбами, установлены три датчика близости для измерения осевого перемещения ротора, входящие в состав канала контроля осевого сдвига ИКОП СВКА1-02.06/21 (Поставщик ООО НПП «Термокон», г. Королев) и три кольца. Датчики ввертываются в крышку с обеспечением зазора 3,0мм между его торцом и торцом втулки.

Работа пускового устройства питательного насоса

Пусковое устройство обеспечивает:

1) отжим разгрузочного диска от пяты перед пуском и во время остановки насоса;

2) автоматическое поддержание зазора перед пуском, в торцовой щели между пусковой пятой и торцовой частью разгрузочного барабана;

3) смазку водяного пускового подшипника;

4) опору ротора со стороны нагнетания при пуске и остановке насоса;

5) безаварийный вывод насоса из работы при кавитационном срыве насоса (падение уровня воды в деаэраторе, срыв бустерного насоса, засорение фильтра, закрытие задвижки на входе, работа насоса на подачах меньших минимально допустимых или больших максимально допустимых и т. д.);

Перед пуском насоса в камеру «Е» подается конденсат Р>10 кгс/см2(1 МПа),t= 45÷800С, служащий охлаждающей средой для пускового подшипника. Перепадом давления в щели между барабаном и втулкой 30 ротор сдвигается в сторону пусковой пяты. Площади торцовых поверхностей барабана и пусковой пяты рассчитаны так, что ротор отжимается на пусковую пяту. При этом обеспечивается гарантированный зазор между рабочими поверхностями разгрузочного диска и кольца разгрузочного диска, что исключает задевания по рабочим поверхностям во время пуска насоса. Часть конденсата (в зависимости от давления на входе в насос), прошедшая через щель барабана уходит на слив в камеру «Ж» через сливной патрубок П в конденсатор главной турбины или в ПНД-2. Часть конденсата, проходя через пусковой подшипник, дросселируется в щели и уходит в камеру «К» и далее через патрубок в БНТ (только на период пуска и планового останова).

После пуска ротор насоса смещается в сторону кольца разгрузочного диска, образуя между ним и разгрузочным диском рабочий торцовый зазор. При стоянке насоса опирается со стороны всасывания передней шейкой на масляный подшипник, а со стороны нагнетания рубашкой пускового подшипника на вкладыш. Пятно контакта в узле пускового подшипника находится внизу и имеет угловой размер 30÷350. Вкладыш в нижней части имеет две камеры, которые через канал соединены с камерой «Е», куда подается конденсат под давлением. Во втулке в нижней части также имеются две камеры, соединенные каналом с камерой «Е». При подаче конденсата в камеру «Е» его давление в упомянутых камерах преодолевает вес ротора, и он всплывает. Из этого взвешенного положения и происходит пуск насоса, исключается контактное трение в подшипнике со стороны выхода. После пуска насоса, при достижении частоты вращенияn= 1200 об/мин. ротор под действием радиальных гидродинамических сил в уплотнениях рабочих колес и ступице разгрузочного диска всплывает и окончательно центруется относительно статорных деталей. При достижении частоты вращенияn= 1200 об/мин. необходимо открыть линию отвода из камеры «К» в деаэратор, а линию отвода из камеры «К» в БНТ закрыть. Питательная вода из камеры «Л» проходит через щель кольца уплотнительного и смешиваясь с конденсатом в камере «К», уходит через патрубок в деаэратор.

При остановке насоса открыть линию отвода из камеры «К» в БНТ, а линию отвода из камеры «К» в деаэратор закрыть. При достижении частоты вращения n= 1200 об/мин. ротор опускается и поддерживается во взвешенном положении подаваемым в камеру «Е» давлением, как это описано выше. При дальнейшем снижении частоты вращения ротор насоса уходит в сторону пусковой пяты 45, т.к. осевая сила уменьшается.

В остальном работа питательного насоса аналогична работе штатного ПН.

Конструкция упругой пластинчатой муфты

В ходе модернизации предусмотрена замена находящихся в эксплуатации зубчатых муфт на упругие пластинчатые муфты 000 «Предприятие КАНТ».

Назначение

Муфта упругая пластинчатая (далее муфта) предназначена для соединения валов, передачи вращающего момента и компенсации смещения валов. Категория размещения 2 по ГОСТ 15160-69 с нижним предельным значением температуры окружающего воздуха 223 К (минус 50ºС). Широкое применение муфт упругих пластинчатых объясняется не только высоким ресурсом муфт, отсутствием необходимости их технического обслуживания, но, прежде всего – радикальным снижением нагрузок на опоры соединяемых машин по сравнению с зубчатыми и втулочно-пальцевыми муфтами. В результате повышается наработка подшипниковых узлов, торцевых уплотнений, надёжность и ресурс всего агрегата.

Устройство и принцип работы

Основными передаточными элементами в муфте являются многослойные пакеты 9,10. Они скреплены винтами 18 с обоймами 13, 14, кольцами 4, 5 в четыре отдельные сборки. С полумуфтами 20, 21 и с промвставкой 3 сборки соединяются болтами 15, 16 повышенной прочности самостопорящимися гайками 17. Вращающий момент передается от полумуфты привода 20 на многослойный пакет 9, который по внешнему контуру болтами 16 через обоймы и кольца скреплен с пакетом 10. По внутреннему контуру пакет 10 соединяется болтами с проставкой, через которую далее вращающий момент передается через обоймы и кольца на полумуфту насоса 21. Полумуфта привода 20 удерживается от осевого перемещения на валу четырьмя стопорными винтами 2 через резьбовое кольцо 1.

Широкое применение муфт упругих пластинчатых объясняется не только высоким ресурсом муфт, отсутствием необходимости их технического обслуживания, но, прежде всего радикальным снижением нагрузок на опоры соединяемых машин, по сравнению с зубчатыми и втулочно-пальцевыми муфтами. В результате повышается наработка подшипниковых узлов, торцевых уплотнений, надежность и ресурс всего агрегата.

Осевые смещения

Муфта упругая пластинчатая препятствует бесконтрольному осевому перемещению валов на выбеге и стоянке, поскольку при осевом смещении возникает упругая восстанавливающая сила, возвращающая валы в положение, заданное при монтаже.

Угловые и радиальные смещения

Муфта упругая пластинчатая поглощает угловые и радиальные смещения мягко, без ударов и трения за счет сил рассеивания в материале (высокопрочная легированная сталь). При этом реакция по величине и направлению постоянна и вызывает только небольшие статические нагрузки на опоры.

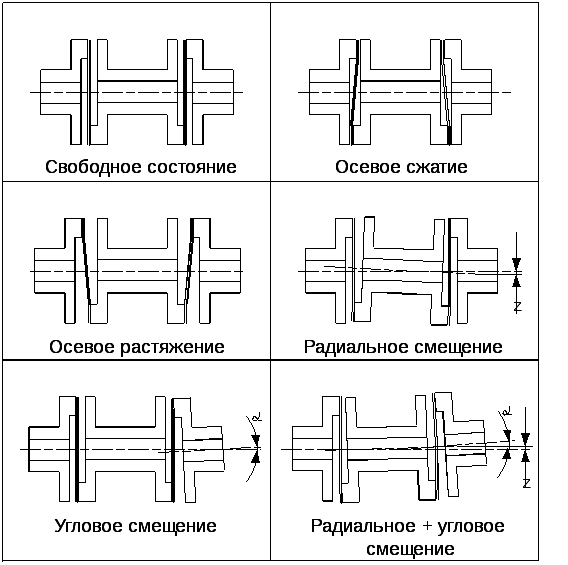

Рисунки смещения: