- •Предисловие

- •11. Основы технологии дуговой сварки

- •11.1. Сварные соединения и швы

- •11.1.1. Сварные соединения. Классификация и характеристика

- •11.1.2. Сварные швы

- •11.1.3. Конструктивные элементы швов и соединений

- •11.2. Техника ручной сварки

- •11.2.1. Зажигание дуги и манипулирование электродом при сварке

- •11.2.2. Сварка в различных пространственных положениях

- •11.2.3. Режим сварки

- •11.3. Технология ручной дуговой сварки швов различных типов

- •11.3.1. Сварка швов основных типов

- •1,2,3 И 1а,2а,3а – последовательность сварки; а – одним сварщиком; б – двумя сварщиками

- •11.3.2. Сварка стали малой толщины

- •11.3.3 Сварка швов различной протяженности

- •1,2,3,…1А,2а,3а.. – очередность сварки участков.

- •11.3.4. Сварка стали большой толщины

- •11.4. Скоростные способы ручной сварки

- •11.5. Технология автоматической и механизированной сварки плавлением

- •11.5.1. Особенности процессов дуговой сварки под флюсом

- •11.5.2. Технология автоматической сварки под флюсом

- •11.5.3. Технология механизированной сварки под флюсом. Режимы сварки

- •11.5.4 Режим сварки

- •11.5.5. Сварка порошковой проволокой

- •11.5.6. Особенности сварки низколегированных сталей

- •11.6. Дуговая сварка в защитных газах

- •11.6.1. Сущность процесса. Классификация

- •11.6.2. Общая характеристика сварки в защитных газах

- •11.6.2.1. Сварка в инертных газах

- •11.6.2.2. Сварка в углекислом газе

- •11.6.2.3. Сварка в других защитных газах

- •11.6.3. Технология сварки

- •11.6.3.1. Подготовка кромок, сборка под сварку

- •11.6.3.2. Общие рекомендации по технике сварки

- •11.6.3.3. Технология ручной дуговой сварки неплавящимся электродом

- •11.6.3.4. Технология механизированной сварки плавящимся электродом в инертных газах

- •11.6.3.5. Технология автоматической сварки в инертных газах

- •11.6.3.6. Технология механизированной сварки в углекислом газе

- •11.6.3.7. Технология автоматической сварки в углекислом газе

- •Контрольные вопросы для самопроверки

- •Список литературы

- •Содержание

- •Часть III сварочные работы в строительстве

11.3.2. Сварка стали малой толщины

При сварке тонкого металла возможны прожоги или недостаточное проплавление кромок металла из-за боязни сварщика прожечь металл.

Поэтому для качественной сварки тонкого металла следует применять:

1) специальную подготовку кромок; 2) сварку на временных подкладках, отводящих тепло; 3) сварку на остающихся подкладках; 4) сварочный ток пониженной силы; 5) специальные электроды; 6) специальное оборудование.

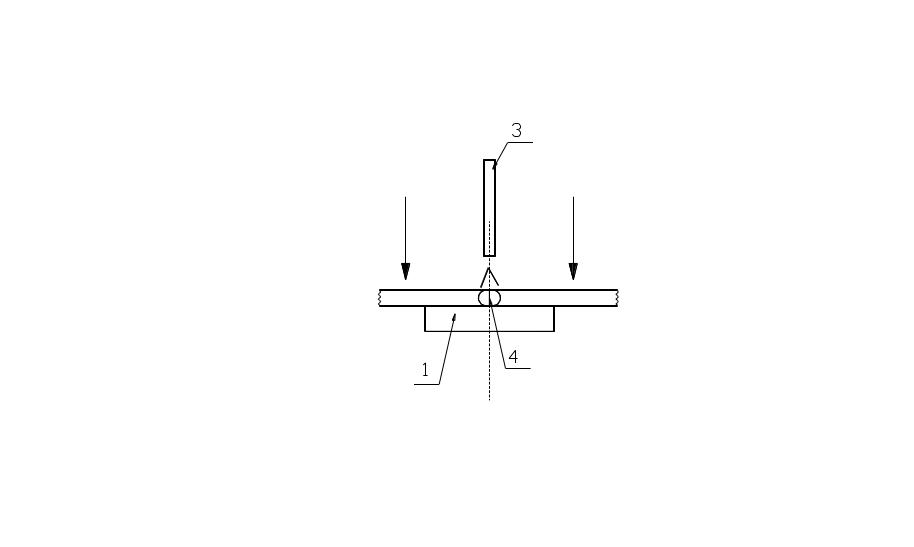

При сварке стали толщиной 1-3 мм производят отбортовку кромок, оплавляемых угольной дугой. Получается качественный шов, процесс сварки прост (рис. 11.18,а).

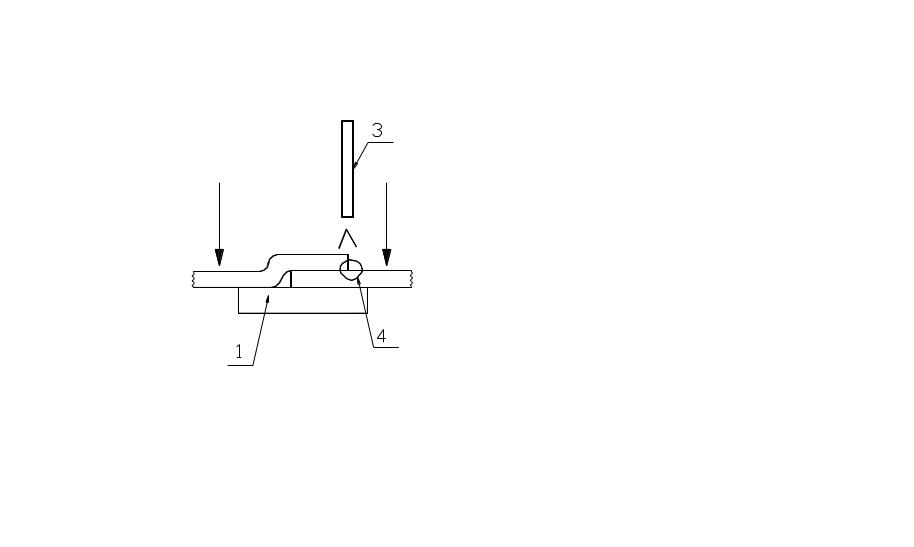

Сварку на бронзовых

или медных подкалках, обеспечивающих

отвод тепла, (рис. 11.18,б) ведут под небольшим

уклоном (10-15)![]() сверху вниз. Свариваемые листы укладывают

без зазора и прижимают. Аналогично

сваривают листы внахлестку (рис. 11.18,в).

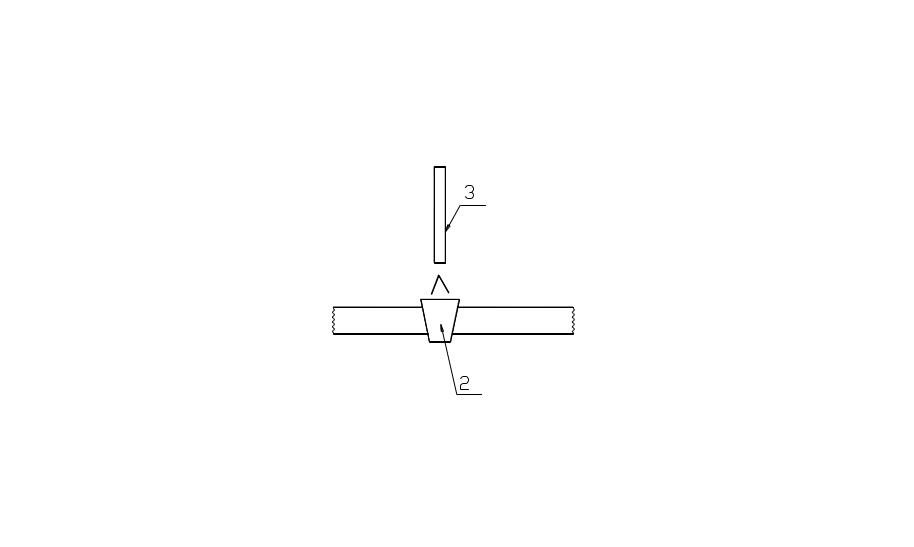

При возможности применяют остающиеся

стальные подкладки. При невозможности

применить подкладки применяют стыковые

соединения с присадочным прутком или

полоской (рис. 11.18, г), при этом дуга горит

только на прутке.

сверху вниз. Свариваемые листы укладывают

без зазора и прижимают. Аналогично

сваривают листы внахлестку (рис. 11.18,в).

При возможности применяют остающиеся

стальные подкладки. При невозможности

применить подкладки применяют стыковые

соединения с присадочным прутком или

полоской (рис. 11.18, г), при этом дуга горит

только на прутке.

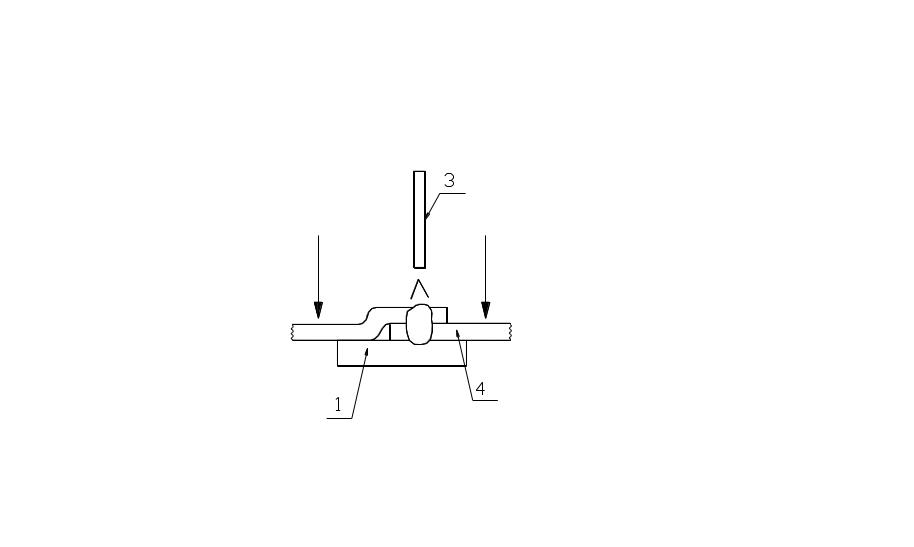

Для очень тонких листов (t<0.5мм) применяют соединения внахлестку с проплавным швом (рис. 11.18, д) угольным или графитовым электродом.

Применяют при сварке тонкого металла электроды ОМА-2, а также сварочные агрегаты с плавным регулированием сварочного тока (ВСС-120).

а |

|

|

|

б |

в |

|

|

г |

д |

|

|

Рис. 11.18. Сварка тонкого металла

1 – подкладка; 2 – полоска; 3 – электрод; 4 – сварной шов

11.3.3 Сварка швов различной протяженности

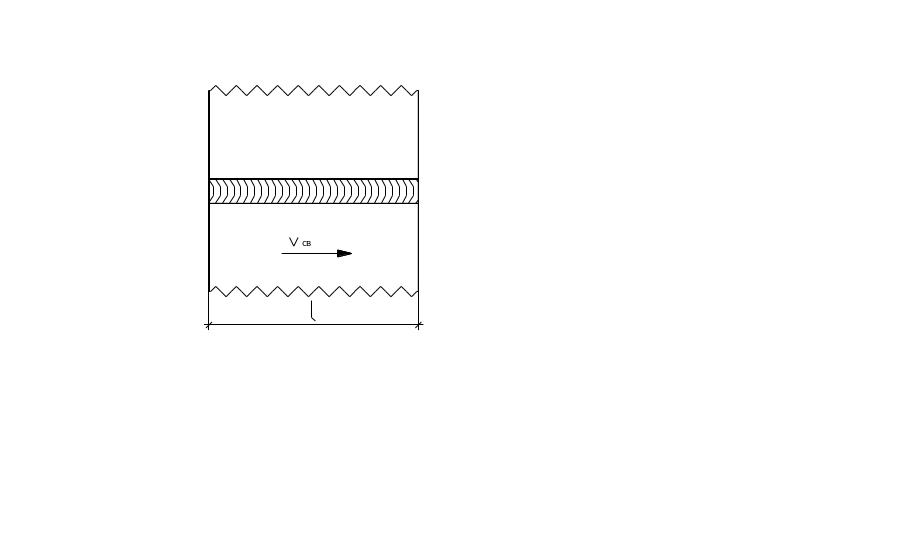

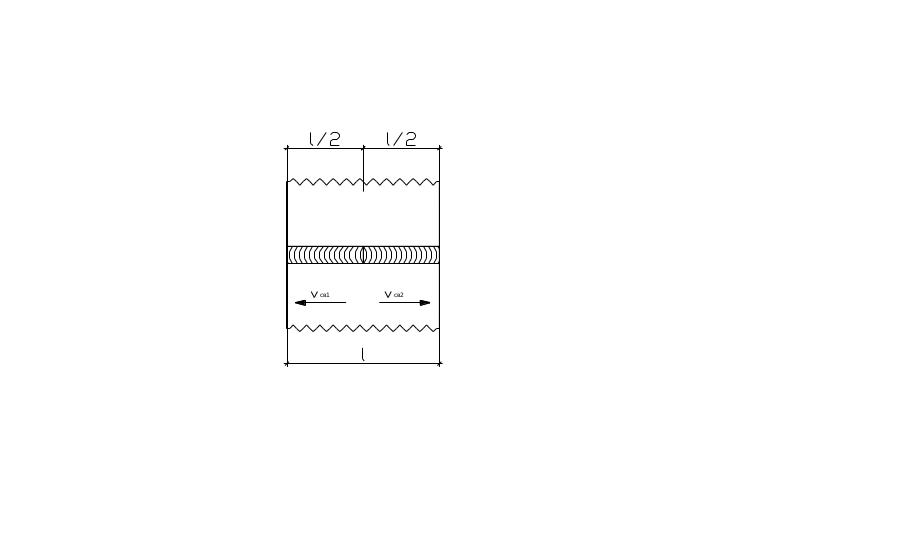

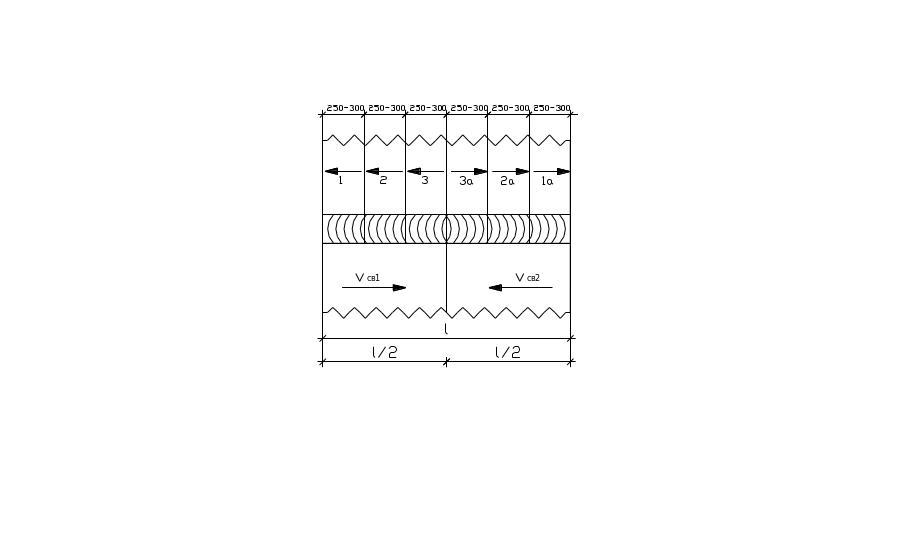

Порядок выполнения швов зависит от их протяженности (рис. 11.19).

Короткие швы – длиной не более 300 мм – сваривают «на проход» (рис. 11.19,а); средние швы – длиной 300-1000 мм – выполняют от середины к краям (рис. 11.19,б).

Длинные швы – длиной более 1000 мм – сваривают обратноступенчатым способом – отдельными участками – ступенями в направлении, обратном основному направлению. Порядок при этом может быть различным: от одного конца шва к другому (рис. 11.19,в), от середины к концам (рис. 11.19,г) и от концов к середине (рис.11.19,д).

Обратноступенчатый способ сварки обеспечивает наименьшие деформации и напряжения в конструкциях от сварки, поэтому является обязательным для ручной сварки при длинных швах.

а |

б |

|

|

в |

г |

|

|

д |

|

|

|

Рис. 11.19. Сварка швов различной протяженности

1,2,3,…1А,2а,3а.. – очередность сварки участков.

11.3.4. Сварка стали большой толщины

При большой толщине стали в сварных швах и околошовной зоне растут объемные сварочные напряжения, которые приводят к резкому падению пластичности металла и образованию трещин.

В связи с этим при

сварке сталей больших толщин (![]() 15мм)

необходимо соблюдать специальный

порядок (рис. 11.20).

15мм)

необходимо соблюдать специальный

порядок (рис. 11.20).

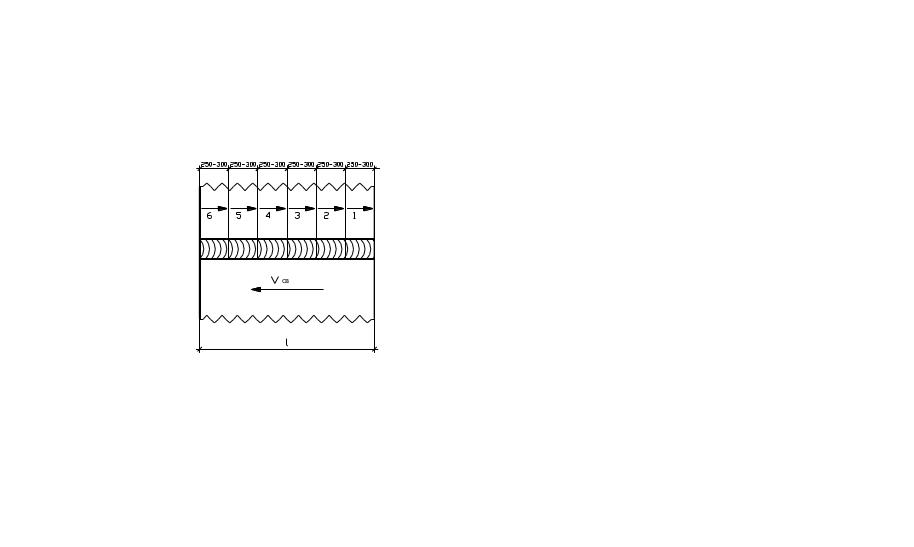

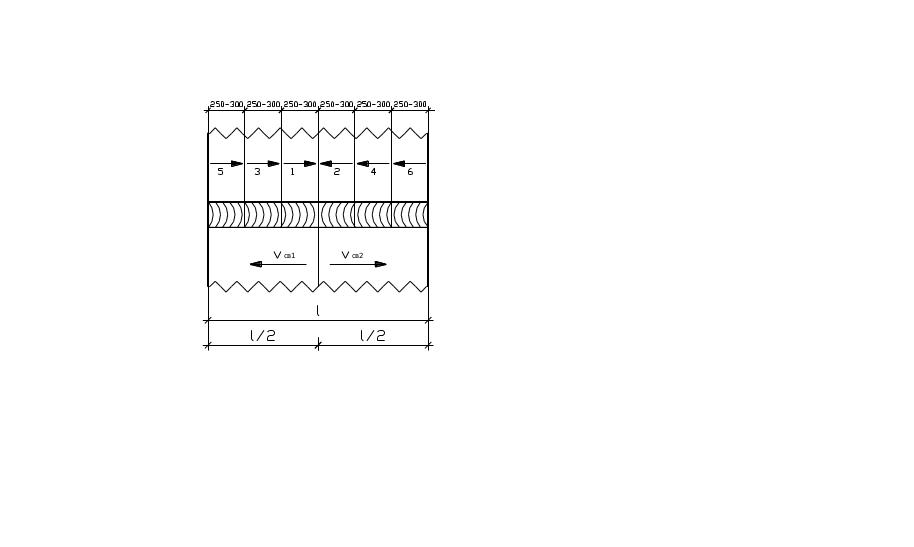

Сталь толщиной 15-20 мм сваривают способом последовательного наложения (рис.11.20,а), разбивая шов по длине на участки 250-300 мм.

При толщине стали 20-25 мм и более применяют методы сварки – «горкой» и «каскадом» (секциями) (рис.11.20). Сварку «горкой» начинают в середине стыка или в его начале и ведут до заполнения всей разделки (рис. 11.20,б). Все последующие слои накладывают на горячие предыдущие, не допуская их остывания. Последний декоративный слой наплавляют обратноступенчатым способом.

Сварку швов «каскадом» (секциями) выполняют аналогично сварке «горкой», заваривая первую секцию в середине или в начале шва. Такой способ проще предыдущего (рис. 11.20.в).

При сварке Х – и К – образных швов применяют двустороннюю сварку секциями, сваривая с обеих сторон двумя сварщиками одновременно. Если такой шов вертикальный, то первую секцию заваривают в верхней части.

Первый сварщик выполняет первый слой, вырубают корень, затем к работе приступает второй сварщик и т.д.