- •Предисловие

- •11. Основы технологии дуговой сварки

- •11.1. Сварные соединения и швы

- •11.1.1. Сварные соединения. Классификация и характеристика

- •11.1.2. Сварные швы

- •11.1.3. Конструктивные элементы швов и соединений

- •11.2. Техника ручной сварки

- •11.2.1. Зажигание дуги и манипулирование электродом при сварке

- •11.2.2. Сварка в различных пространственных положениях

- •11.2.3. Режим сварки

- •11.3. Технология ручной дуговой сварки швов различных типов

- •11.3.1. Сварка швов основных типов

- •1,2,3 И 1а,2а,3а – последовательность сварки; а – одним сварщиком; б – двумя сварщиками

- •11.3.2. Сварка стали малой толщины

- •11.3.3 Сварка швов различной протяженности

- •1,2,3,…1А,2а,3а.. – очередность сварки участков.

- •11.3.4. Сварка стали большой толщины

- •11.4. Скоростные способы ручной сварки

- •11.5. Технология автоматической и механизированной сварки плавлением

- •11.5.1. Особенности процессов дуговой сварки под флюсом

- •11.5.2. Технология автоматической сварки под флюсом

- •11.5.3. Технология механизированной сварки под флюсом. Режимы сварки

- •11.5.4 Режим сварки

- •11.5.5. Сварка порошковой проволокой

- •11.5.6. Особенности сварки низколегированных сталей

- •11.6. Дуговая сварка в защитных газах

- •11.6.1. Сущность процесса. Классификация

- •11.6.2. Общая характеристика сварки в защитных газах

- •11.6.2.1. Сварка в инертных газах

- •11.6.2.2. Сварка в углекислом газе

- •11.6.2.3. Сварка в других защитных газах

- •11.6.3. Технология сварки

- •11.6.3.1. Подготовка кромок, сборка под сварку

- •11.6.3.2. Общие рекомендации по технике сварки

- •11.6.3.3. Технология ручной дуговой сварки неплавящимся электродом

- •11.6.3.4. Технология механизированной сварки плавящимся электродом в инертных газах

- •11.6.3.5. Технология автоматической сварки в инертных газах

- •11.6.3.6. Технология механизированной сварки в углекислом газе

- •11.6.3.7. Технология автоматической сварки в углекислом газе

- •Контрольные вопросы для самопроверки

- •Список литературы

- •Содержание

- •Часть III сварочные работы в строительстве

11.6.3.7. Технология автоматической сварки в углекислом газе

По своей схеме этот способ сварки аналогичен механизированной сварке в углекислом газе: сварку ведут стальной электродной проволокой, зона сварки защищается подаваемой через горелку струей углекислого газа. Основным отличием процесса автоматической сварки является наличие самоходной тележки, механически перемещающей дугу вдоль шва.

Автоматическая сварка в углекислом газе может производиться во всех пространственных положениях шва, причем в вертикальном положении как со свободным, так и с принудительным формированием шва. Несмотря на универсальность способа и наличия ряда других преимуществ автоматическая сварка в углекислом газе в строительной индустрии распространения не получила, так как:

автоматическая сварка под флюсом швов в нижнем положении обеспечивает более высокую производительность и получение сварных соединений высокого качества;

то же относится и при сварке швов в горизонтальном положении;

сварку швов в потолочном положении эффективнее, в большинстве случаев, осуществлять механизированным способом;

сварка в углекислом газе на открытом воздухе в условиях монтажной площадке требует дополнительных мероприятий по защите сварочной ванны от ветра.

В тоже время производительность автоматической сварки в среде углекислого газа достаточно эффективна при выполнении горизонтальных и вертикальных соединений со свободным формированием шва при сооружении листовых стальных конструкций и некоторых трубопроводов. Используют углекислый газ высшего и первого сортов по ГОСТ 8050-85 и сварочную проволоку марок Св-08Г2С, Св – 08ХГСМА и др.

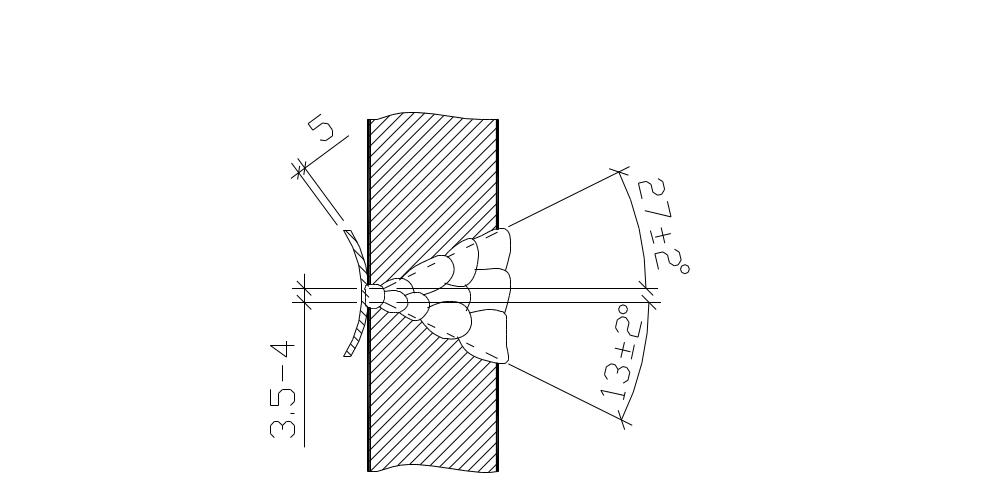

Рис. 11.46. Шов, получаемый при автоматической сварке в углекислом газе горизонтальных соединений на остающейся подкладке автоматом А–1311

Сварка швов в горизонтальном положении.

Такие швы выполняют автоматами специальной конструкции, например А-1311, предназначенном для сварки в углекислом газе горизонтальных кольцевых швов стальных труб диаметром 550 мм. Вокруг свариваемого стыка устанавливают кольцевые направляющие.

Пример выполнения стыкового соединения на остающейся подкладке стали толщиной 22 мм приведен на рис. 11.46. При этом валики первых и последних слоев выполняют на повышенных режимах, а валики укрывного слоя – на пониженном с применением дополнительных средств защиты сварочной ванны от воздушного потока.

Применяют также более мобильные упрощенные автоматы с перемещением вдоль свариваемого стыка тележки автомата по гибкому направляющему поясу. При этом, сварка может выполняться также горелкой в режиме механизированной сварки, чем значительно повышается коэффициент использования сварочного оборудования.

Сварка в вертикальном положении шва.

Для многослойной сварки в углекислом газе вертикальных угловых и стыковых швов стальных цилиндрических резервуаров различного назначения, силосов и т.п. широко используются автоматы АД-218 с питанием от источников постоянного тока обратной полярности при толщине металла 8-30 мм. Для стыковых соединений выполняют V – образную или Х – образную разделку кромок. Как и при сварке горизонтальных швов эффективно использование малогабаритные самоходные устройства с размещением на них горелок обычных полуавтоматов.

а |

б |

|

|

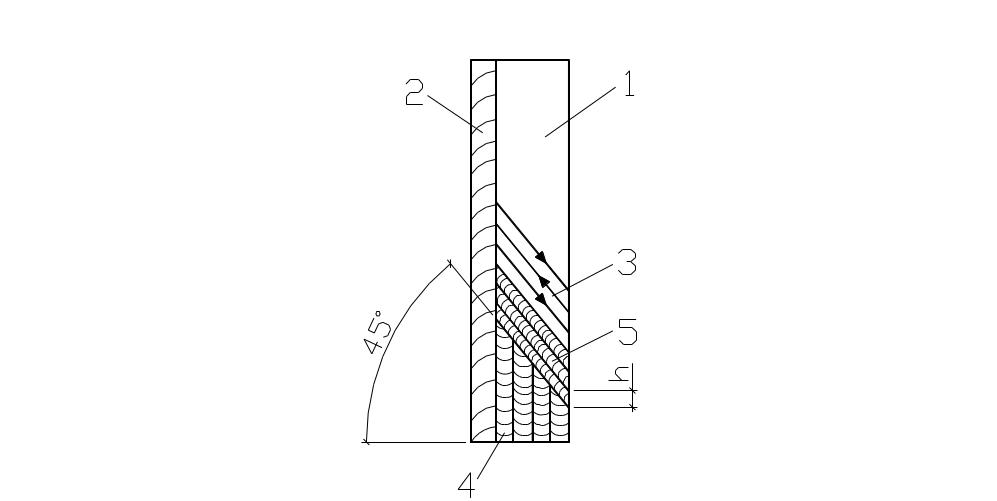

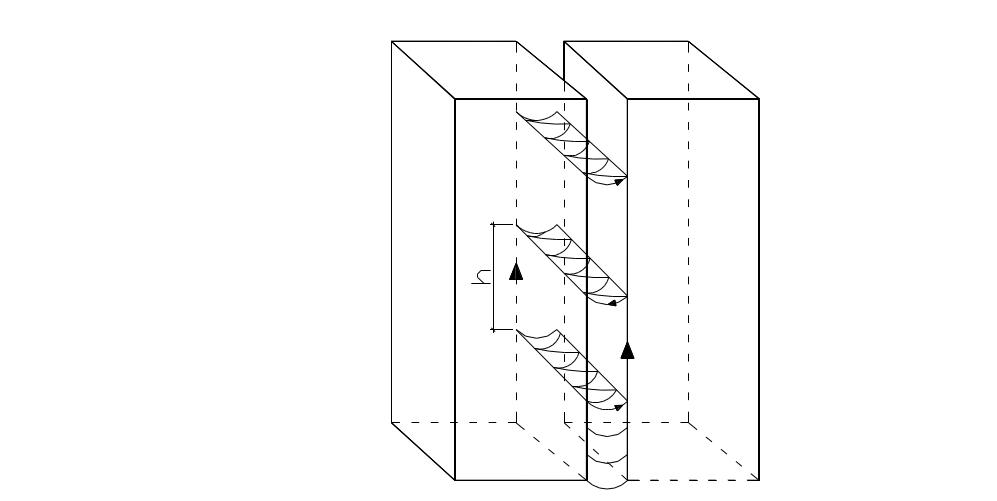

Рис. 11.47. Автоматическая сварка в углекислом газе вертикальных швов со сложным колебанием электрода

а – схема шва; б – схема движения проволоки при заполнении разделки; 1 – свариваемые листы; 2 – медная подкладка; 3 – направление движения конца проволоки; 4 – заходные вилки; 5 – поперечные слои шва

Для сварки вертикальных соединений со свободным формированием шва при монтаже сферических резервуаров положительно зарекомендовал себя метод сварки со сложным колебанием электрода. Сущность его состоит в том, что разделку кромок заполняют отдельными поперечными слоями на всю толщину металла (рис. 11.47.). При сварке конец электродной проволоки совершает возвратно – поступательное движение по глубине разделки: от поверхности к корню шва и обратно. В крайних по глубине разделки положениях происходит скачкообразное перемещение конца проволоки вверх на величину h, равную толщине наплавленного слоя. Оптимальный угол наклона «плоскость сварки» – 45 по отношению к горизонту.

При более сложных колебаниях электрода используют специализированные автоматы.