- •Предисловие

- •11. Основы технологии дуговой сварки

- •11.1. Сварные соединения и швы

- •11.1.1. Сварные соединения. Классификация и характеристика

- •11.1.2. Сварные швы

- •11.1.3. Конструктивные элементы швов и соединений

- •11.2. Техника ручной сварки

- •11.2.1. Зажигание дуги и манипулирование электродом при сварке

- •11.2.2. Сварка в различных пространственных положениях

- •11.2.3. Режим сварки

- •11.3. Технология ручной дуговой сварки швов различных типов

- •11.3.1. Сварка швов основных типов

- •1,2,3 И 1а,2а,3а – последовательность сварки; а – одним сварщиком; б – двумя сварщиками

- •11.3.2. Сварка стали малой толщины

- •11.3.3 Сварка швов различной протяженности

- •1,2,3,…1А,2а,3а.. – очередность сварки участков.

- •11.3.4. Сварка стали большой толщины

- •11.4. Скоростные способы ручной сварки

- •11.5. Технология автоматической и механизированной сварки плавлением

- •11.5.1. Особенности процессов дуговой сварки под флюсом

- •11.5.2. Технология автоматической сварки под флюсом

- •11.5.3. Технология механизированной сварки под флюсом. Режимы сварки

- •11.5.4 Режим сварки

- •11.5.5. Сварка порошковой проволокой

- •11.5.6. Особенности сварки низколегированных сталей

- •11.6. Дуговая сварка в защитных газах

- •11.6.1. Сущность процесса. Классификация

- •11.6.2. Общая характеристика сварки в защитных газах

- •11.6.2.1. Сварка в инертных газах

- •11.6.2.2. Сварка в углекислом газе

- •11.6.2.3. Сварка в других защитных газах

- •11.6.3. Технология сварки

- •11.6.3.1. Подготовка кромок, сборка под сварку

- •11.6.3.2. Общие рекомендации по технике сварки

- •11.6.3.3. Технология ручной дуговой сварки неплавящимся электродом

- •11.6.3.4. Технология механизированной сварки плавящимся электродом в инертных газах

- •11.6.3.5. Технология автоматической сварки в инертных газах

- •11.6.3.6. Технология механизированной сварки в углекислом газе

- •11.6.3.7. Технология автоматической сварки в углекислом газе

- •Контрольные вопросы для самопроверки

- •Список литературы

- •Содержание

- •Часть III сварочные работы в строительстве

11.6. Дуговая сварка в защитных газах

11.6.1. Сущность процесса. Классификация

Дуговой сваркой в защитном газе называют сварку, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств.

Защитные газы по своему отношению к свариваемым металлам могут быть нейтральными и активными. В качестве первых применяют инертные газы – аргон, гелий, а также их смеси. Эти газы не растворяются в жидком металле и не вступают в химические реакции со свариваемыми металлами и содержащимися в них примесями и оксидами. Они защищают дугу и расплавленный металл путем механического оттеснения атмосферного воздуха. Химический состав и механические свойства наплавленного металла зависят только от химсостава свариваемого и присадочного металлов и от термического воздействия при сварке.

Рис. 11.37. Классификация способов электрической дуговой сварки в защитных газах

В качестве активных газов применяют углекислый газ, азот, водород, а также аммиак и др.. Защитное действие этих газов состоит в механическом оттеснении атмосферного воздуха от зоны сварочной ванны и в участии в раскислительных и восстановительных химических реакциях; химический состав и механические свойства наплавленного металла в этом случае зависят как от свариваемого и присадочного металлов, так и от протекающих в сварочной ванне химических реакций и термического воздействия при сварке.

Классификация способов сварки в защитных газах представлена на рис. 11.37.

11.6.2. Общая характеристика сварки в защитных газах

11.6.2.1. Сварка в инертных газах

Дуговую сварку в инертных газах широко применяют при изготовлении различных конструкций из высоколегированных сталей и сплавов, цветных металлов (алюминия, меди, титана, никеля и др.) и их сплавов. Следует иметь в виду, что сварка в гелии менее распространена из-за его дефицитности и высокой стоимости. Применяют сварку в инертных газах в тех случаях, когда другие способы сварки не обеспечивают надлежащего качества сварных соединений из указанных выше металлов.

Наиболее применимы следующие виды сварки в инертных газах:

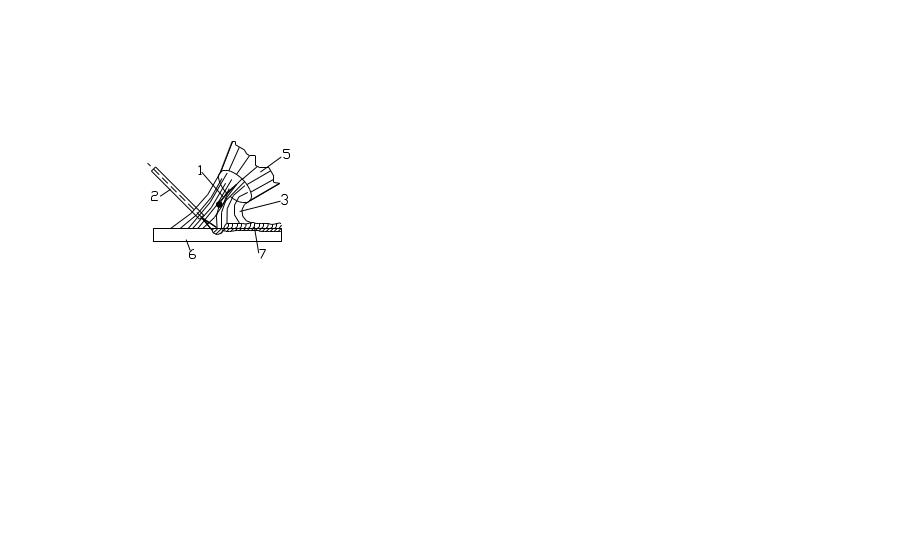

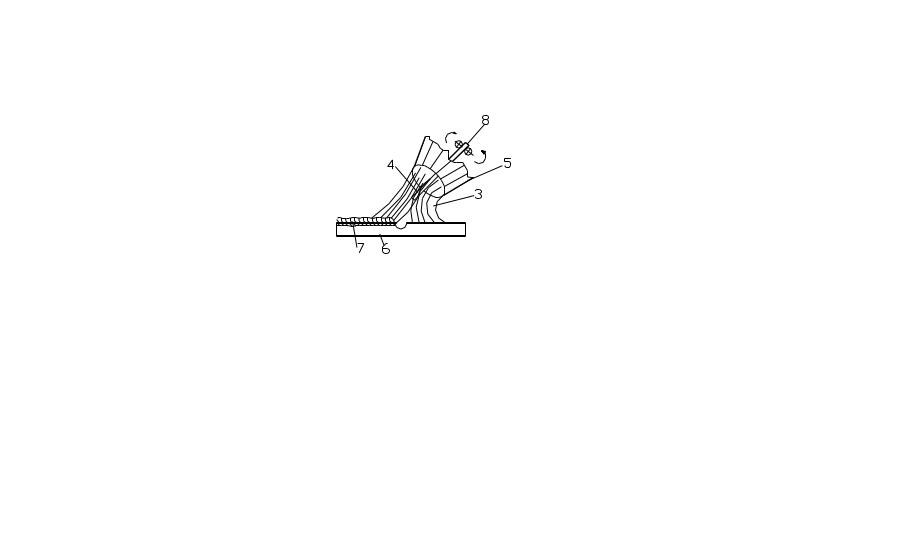

сварка неплавящимся электродом (рис. 11.38а,б);

сварка плавящимся электродом (рис. 11.38в);

сварка в контролируемой атмосфере инертного газа.

а |

б |

в |

|

|

|

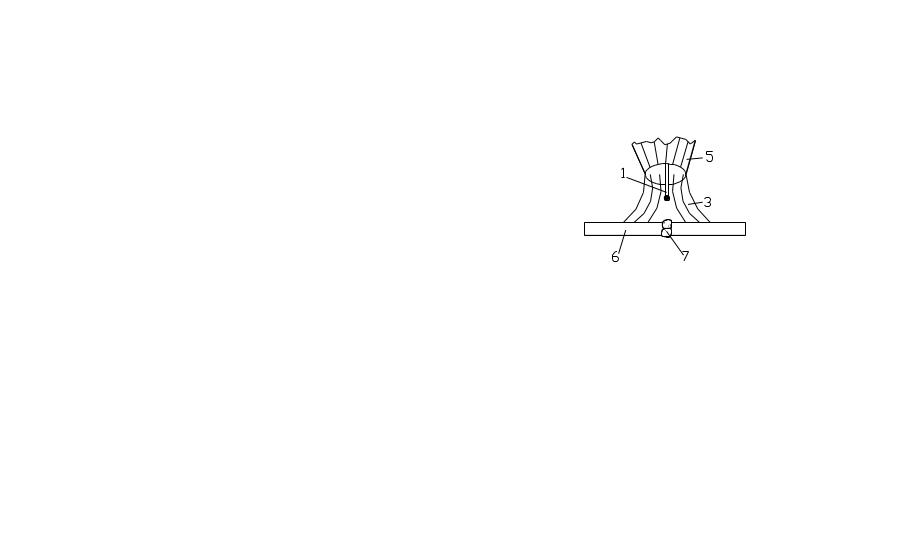

Рис. 11.38. Схема сварки в инертных газах

а – неплавящимся электродом с присадочной проволокой; б – неплавящимся электродом без присадочной проволоки; в – плавящимся электродом; 1 – вольфрамовый электрод; 2 – присадочная проволока; 3 – защитный газ; 4 – плавящийся электрод; 5 – наконечник (мундштук) горелки; 6 – свариваемое изделие; 7 – наплавленный металл; 8 – ролики подающего механизма

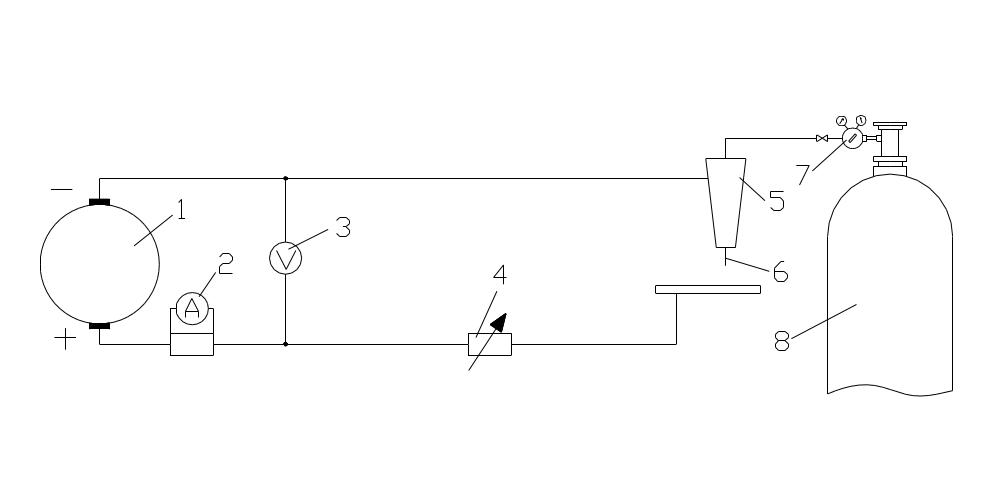

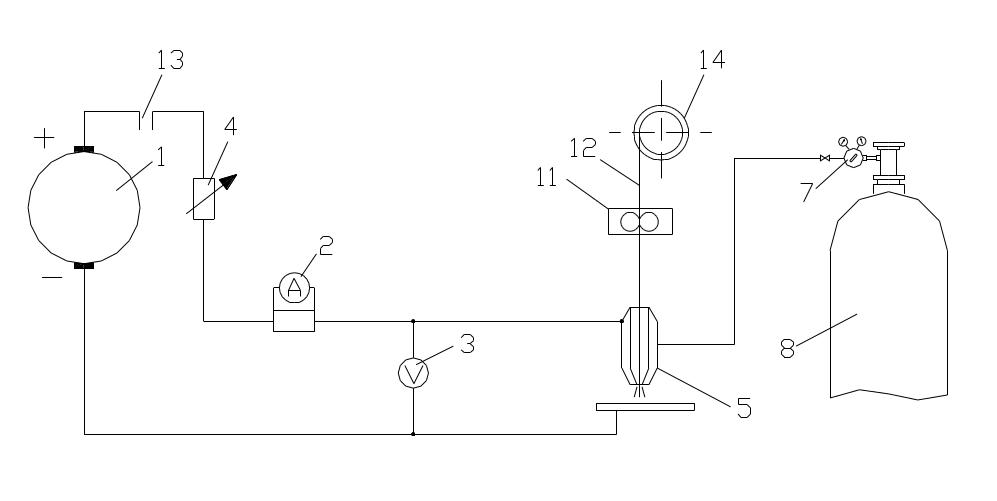

Защитный газ подается в зону сварки из баллонов, из линии цеховой разводки или в специальную камеру. Компоновка сварочных постов представлена на рис. 11.39.

При сварке неплавящимся электродом в качестве последнего используют тугоплавкие вольфрамовые электроды, которые имеют высокую температуру плавления (3377ºС) и обладают высокой электронной эмиссией, высокой прочностью и коррозионной стойкостью. Дуга горит между вольфрамовым электродом и изделием в среде подаваемого через горелку газа. При этом сварку ведут без присадочной проволоки (рис. 11.38,б) или с присадочной проволокой (рис. 11.38, а).

Ручная сварка неплавящимся электродом применяется для соединения различных металлов толщиной от 0,1 до 4 мм во всех пространственных положениях. Сварщик манипулирует горелкой как и при ручной дуговой сварке штучным электродом.

а |

|

б |

|

в |

|

Рис. 11.39. Схема сварки в инертных газах

а – неплавящимся электродом на постоянном токе прямой полярности; б – то же, на переменном токе; в – плавящимся электродом на постоянном токе обратной полярности; 1 – сварочный преобразователь; 2 – амперметр; 3 – вольтметр; 4 – балластный реостат; 5 – наконечник горелки; 6 – вольфрамовый электрод; 7 – редуктор-расходомер для инертного газа; 8 – баллон с аргоном; 9 – сварочный трансформатор; 10 – осциллятор; 11 – механизм подачи проволоки; 12 – плавящаяся сварочная проволока; 13 – контактор; 14 – катушка с проволокой

Механизированная и автоматическая сварка неплавящимся электродом без присадочной проволоки применяется для стыковых соединений металлов толщиной: 1-3 мм при односторонней сварке; 1-6 мм при двусторонней; 0,5-2 мм – с отбортовкой кромок. Этот способ наиболее эффективен для выполнения швов большой протяженности в нижнем положении и однотипных швов при серийном и массовом изготовлении конструкций.

Стыковые и угловые швы в соединениях металла различной толщины (от 1…2 до 30…40 мм) выполняют механизированным и автоматическим способами сварки с присадочной проволокой.

Сварку вольфрамовым электродом ведут на постоянном и переменном токах. Для алюминиевых и магниевых сплавов постоянный ток неприменим, т.к. при прямой полярности эти сплавы интенсивно окисляются и дают тугоплавкие оксиды, а при обратной полярности при хорошей защите ванны от окисления сильно разогревается электрод, и дуга горит неустойчиво.

В связи с этим для сварки алюминиевых сплавов применяют переменный ток, при этом обеспечивается высокое качество сварных соединений.

При сварке в инертных газах плавящимся электродом используют стальную (ГОСТ 2246-70*), алюминиевую (ГОСТ 7871-75*) и др. сварочную проволоку, непрерывно подаваемую в зону сварки, которая расплавляясь заполняет разделку шва.

Сварку плавящимся электродом ведут на постоянном токе прямой или обратной полярности. Лучшие результаты при сварке на обратной полярности, хотя коэффициент наплавки н больше на прямой полярности.

Для сварки различных металлов толщиной более 3 мм следует применять наиболее производительную автоматическую сварку плавящимся электродом в стационарных условиях для любых видов соединений. Механизированную сварку целесообразно применять при работе на стеллажах и стапелях для соединения металлов толщиной 4 мм и более во всех пространственных положениях.

Характер переноса электродного металла в сварочную ванну и глубина проплавления при сварке плавящимся электродом зависят от плотности тока: с увеличением последней уменьшается размер капель и растет их количество – при определенной плотности тока (100А /мм2) перенос переходит в струйный. Сила (плотность) тока, при которой перенос металла становится струйным для данного типа и диаметра электродной проволоки, называется критической. Глубина проплавления при струйном переносе наибольшая.

Сварщики стремятся вести сварку на закритических силах (плотностях) тока, что обеспечивает хорошее сплавление и стабильный процесс сварки без разбрызгивания. С этой целью применяют электродную проволоку малых диаметров – 1-3мм.

При сварке в гелии неплавящимся и плавящимся электродом напряжение дуги должно быть в 1,5 – 2 раза выше, чем при сварке в аргоне. Поэтому при одном и том же токе выделяется больше тепла и увеличивается глубина проплавления.

Увеличение производительности труда и уменьшение сварочных деформаций при высоком качестве обеспечивает импульсно-дуговая сварка плавящимся электродом (ИДСП), получившая в последнее время достаточное распространение. Механизированной ИДСП сваривают конструкции из стали, различных марок алюминиевых, медных, никелевых и титановых сплавов при толщине 1 мм и более в различных пространственных положениях. При использовании ИДСП обеспечиваются более высокая стабильность сварки и качество металла шва, чем при сварке без импульсов.

Импульсно-дуговой способ сварки используют и при сварке неплавящимся электродом.

Преимущества сварки в инертных газах:

возможность получения высококачественных соединений из различных металлов и сплавов;

возможность сварки в различных пространственных положениях;

отсутствие операций и оборудования по засыпке и уборке флюсов и удалению шлака;

высокая производительность и легкость автоматизации и механизации процесса;

вследствие высокой концентрации тепла уменьшается коробление и величина зоны термического влияния;

имеется возможность постоянного наблюдения за процессом сварки.

Недостатки сварки в инертных газах:

необходимость защиты рабочих от излучения дуги;

высокая стоимость и дефицитность газов;

необходимость охлаждения горелок при сварке на больших токах;

необходимость предохранения газа от сдувания ветром при сварке на монтажной площадке.

Сварка в контролируемой атмосфере – разновидность сварки в инертных газах. При этом способе в герметичную камеру помещают свариваемое изделие и сварочную головку, создают вакуум, затем заполняют ее инертным газом или смесью любого состава и производят сварку. Это позволяет с высокой точностью регулировать состав газа.