- •Содержание

- •Разработка модели конкурентного рынка ОЭС Сибири

- •Развитие телекоммуникаций ОДУ Сибири как составной части технологической сети связи Системного оператора

- •Система автоматического регулирования частоты и перетоков активной мощности ОЭС Сибири

- •Программа расчета уставок однофазного автоматического повторного включения

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Повышение надежности, экономичности и экологических показателей газомазутных водогрейных котлов

- •Эффективные паровые турбины ЗАО “Уральский турбинный завод”

- •Внутренняя коррозия металла в системах централизованного теплоснабжения

- •Эксплуатация минеральных турбинных масел

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Потери электроэнергии в электрических сетях, зависящие от погодных условий

- •Повышение надежности распределительных устройств с двумя рабочими системами шин

- •ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

- •Выбор газонаполненных трансформаторов тока наружной установки для использования на территории Российской Федерации

- •Аппаратура и метод раннего обнаружения дефектов в механизмах высоковольтных выключателей

- •ОБМЕН ПРОИЗВОДСТВЕННЫМ ОПЫТОМ

- •Опыт применения портативного пылеотборника PFS

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Электроэнергетика стран Арабского Востока

- •ХРОНИКА

- •Выставка “Электроника и энергетика 2004” в Одессе

ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

Повышение надежности, экономичности и экологических показателей газомазутных водогрейных котлов

Надыров И. И. , èíæ., Думнов В. П., êàíä.òåõí. íàóê

ОАО “Всероссийский теплотехнический институт” (ВТИ)

Начавшееся в конце 50-х – начале 60-х годов прошлого века массовое жилищное строительство потребовало опережающего строительства систем теплоснабжения с использованием дешевых источников большой единичной тепловой мощности. ВТИ предложил и разработал в сжатые сроки такое котельное оборудование – пиковые газомазутные водогрейные котлы типа ПТВМ теплопроизводительностью 30, 50, 100 и 180 Гкал ч. Котлы предназначены для установки на ТЭЦ в качестве пиковых теплоисточников и в районных котельных как основное оборудование.

Головные образцы были изготовлены в Чехословакии, а массовое производство водогрейных котлов организовано на специально построенном Дорогобужском котельном заводе. В настоящее время в России и странах СНГ эксплуатируются более 4 тыс. котлов типа ПТВМ.

Наиболее распространенные водогрейные прямоточные котлы ПТВМ-50, -100, -180 имеют башенную компоновку. Изначально предполагалось, что они будут работать в пиковом режиме (нагрев воды от 110 до 150°С) и на природном газе. Исходя из этого, при их конструировании были заложены прогрессивные на то время технологические решения (высоконапряженная топочная камера, компактные конвективные пучки, отсутствие средств очистки от наружных отложений и др.). Однако сложившаяся топливная ситуация, связанная с резким увеличением потребления сернистого мазута в теплоэнергетике, и вынужденное строительство районных котельных, в которых предусматривается основной режим работы (нагрев воды от 70 до 150°С), из-за задержки сооружения городских ТЭЦ показали, что котлы ПТВМ не приспособлены для сжигания сернистого мазута, в первую очередь, при их работе в основном режиме.

Многолетний опыт эксплуатации газомазутных водогрейных котлов типа ПТВМ выявил ряд существенных конструктивных и эксплуатационных недостатков:

высокие локальные тепловые потоки в топоч- ной камере и в первом по ходу газов конвективном пучке, значительные температурные разверки из-

за отсутствия перемешивания среды по водяному тракту котла, что при прямом включении котла в теплосеть может приводить к поверхностному кипению и, как следствие, к интенсивному накипеобразованию, особенно при нарушении качества сетевой воды;

большое число горелочных устройств с индивидуальными вентиляторами затрудняет организацию экономичного сжигания топлива;

отсутствие подогрева воздуха, идущего на горение, приводит к обледенению воздухозаборных шахт, охлаждению помещения котельной и возможному сажеобразованию при сжигании мазута; конвективные пучки с малыми шагами, отсутствие эффективных средств очистки от наружных отложений и дымососов в ряде случаев при сжигании мазута вызывают ограничение теплопроизво-

дительности из-за нехватки тяги; низкая температура металла труб, особенно

при работе котла в основном режиме, приводит к интенсивной низкотемпературной коррозии при сжигании сернистого мазута;

экологические и экономические показатели не отвечают современным требованиям.

Указанные недостатки особенно остро проявились в зимних экстремальных условиях 1979 г., когда наблюдались массовые повреждения газомазутных водогрейных котлов типа ПТВМ. По итогам прошедшей суровой зимы Минэнерго СССР

были приняты решения по разработке мероприятий по обеспечению надежности работы водогрейных котлов типа ПТВМ и созданию нового поколения газомазутных водогрейных котлов.

Совместно со специализированными организациями и котлостроительными заводами ВТИ был выполнен комплекс научно-исследовательских работ, направленных на повышение надежности и экономичности действующих газомазутных водогрейных котлов типа ПТВМ, улучшение их экологических показателей и разработку технических решений по водогрейным котлам нового поколения.

Промышленные испытания водогрейных котлов показали, что важными условиями их надеж-

24 |

2004, ¹ 11 |

ной работы являются обеспечение надлежащего качества сетевой воды и отсутствие поверхностного кипения в поверхностях нагрева, приводящего к интенсивному образованию внутренних отложений.

На основании результатов стендовых и промышленных исследований были ужесточены требования к качеству сетевой и подпиточной воды и выпущены нормативные материалы, которые включены в ПТЭ.

На экспериментальной установке ВТИ были проведены исследования условий возникновения поверхностного кипения и образования внутренних отложений. Показано, что возникновение поверхностного кипения определяется давлением, принятыми массовыми скоростями воды в трубах и уровнем воспринятых тепловых потоков.

По результатам проведенных исследований разработаны и выпущены “Методические указания по предельно допустимой температуре нагреваемой воды, обеспечивающей отсутствие поверхностного кипения в водогрейных котлах” (РД 34.26.101-87, ВТИ, 1988).

На ряде эксплуатирующихся водогрейных котлов были выполнены малозатратные мероприятия, обеспечивающие отсутствие поверхностного кипения.

Так, на газомазутном водогрейном котле ПТВМ-180 ТЭЦ-26 Мосэнерго изменена гидравлическая схема циркуляции воды. Реконструкция котла, связанная с изменением направления циркуляции воды по поверхностям нагрева, позволила повысить предельную нагрузку котла, обеспечивающую отсутствие закипания в котле, со 132 до 167 Гкал ч при работе с температурой воды на входе 90°С, давлением воды на выходе из котла 1,2 МПа и расходом воды 3860 т ч. По результатам испытаний составлена режимная карта и в ней дана зависимость предельной (по условиям закипания) нагрузки котла от параметров воды.

На котле ПТВМ-50 АО “Красный котельщик” для защиты труб нижнего конвективного пучка от высоких локальных тепловых потоков в топочной камере перед пучком установлены ширмовые поверхности нагрева. Ширмы по воде включены параллельно котлу. Выполненная реконструкция позволила устранить поверхностное кипение в нижнем конвективном пучке и повысить теплопроизводительность котла примерно на 10%.

Наиболее радикальным мероприятием, обеспе- чивающим надежную эксплуатацию водогрейного котла как при сжигании сернистого мазута, так и природного газа является его включение в теплосеть через водо-водяные теплообменники. Это позволяет обеспечить стабильное высокое качество воды в котле, поддержать необходимый температурный режим труб, при котором отсутствуют наружное загрязнение и низкотемпературная коррозия поверхностей нагрева при сжигании сернистого мазута, кроме того нарушение качества сетевой воды не влияет на работоспособность котла и су-

щественно уменьшается интенсивность образования внутренних отложений в теплообменниках изза низких тепловых потоков.

В замкнутом контуре расход воды в котле устанавливается как для основного режима эксплуатации, давление воды на входе и выходе подняты соответственно до 1,9 – 2,25 и 1,6 – 1,95 МПа, выходная температура повышена до 160 – 170°С. По сетевой воде температуры на входе и выходе достигают значений, принятых для водогрейных котлов согласно графику тепловой сети. Гидравличе- ское сопротивление чистых теплообменников – 0,05 – 0,1 МПа.

Упомянутая схема включения водогрейных котлов в теплосеть реализована на котлах типа ПТВМ-180 ТЭЦ-12, КВГМ-100 ТЭЦ-17 и КВГМ-180 ТЭЦ-27 Мосэнерго по проекту института “Мосэнергопроект”.

Для обеспечения устойчивой работы водогрейных котлов типа ПТВМ, находящихся в эксплуатации, было рекомендовано преимущественное сжигание природного газа и использование мазута в качестве резервного или аварийного топлива.

Для предотвращения обледенения воздушного тракта предложено нагревать дутьевой воздух в воздухозаборной шахте до положительной температуры, и этот параметр по подогреву воздуха не ниже 10°С включен в ГОСТ 21563–93 “Котлы водогрейные. Основные параметры и требования”.

На котлах ПТВМ-180 ТЭЦ-22 Мосэнерго по проекту института “Мосэнергоремонт” во всасывающей воздухозаборной шахте были установлены калориферы, выполненные из ширм конвективных пучков. Подогрев воздуха осуществлялся обратной сетевой водой. Проведенные ВТИ испытания показали, что такие калориферы обеспечивают устойчивый подогрев воздуха примерно на 50°С при низкой температуре наружного воздуха и создают комфортные санитарные условия в помещении котельной из-за отсутствия обледенения воздушных коробов, расположенных в помещении. При этом температура обратной воды снижается всего на 1°С, повышается не только надежность, но и экономичность котла, поскольку подогрев дутьевого воздуха на 5°С увеличивает КПД на 0,2%.

В соответствии с решением Минэнерго СССР

АО “Дорогобужкотломаш” совместно с НПО ЦКТИ разработана новая серия газомазутных водогрейных котлов КВГМ теплопроизводительностью 4 – 100 Гкал ч и организовано их производство. АО “Сибэнергомаш” разработал и освоил производство котлов КВГМ-180 с Т-образной сомкнутой компоновкой поверхностей нагрева. АО “Белэнергомаш” совместно с ВТИ создали и испытали в Ташкенте и Алма-Ате головные образцы газомазутных котлов КВГМ-100-150С в сейсмостойком исполнении, обеспечивающих минимальные гидравлические и температурные разверки. Котел

2004, ¹ 11 |

25 |

|

|

7 |

6 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

1 |

|

|

9 |

2 |

8 |

|

|

|

3 |

|

|

|

5 |

|

|

|

|

|

|

4 |

|

|

|

|

10 |

|

|

|

11 |

|

|

- |

' ) ! |

& # |

-' 1 |

|

-) & , |

|

|

|

|

1 – контактный экономайзер; 2 – контактный воздухоподогре- |

||||

ватель; 3 – насосы рециркуляционного водного контура; 4 – |

||||

котел; 5 – дутьевой вентилятор; 6 – дымосос; 7 – теплообмен- |

||||

ник подпиточной воды теплосети; 8 – байпас дымовых газов; |

||||

9 – байпас дутьевого воздуха; 10 – химводоочистка; 11 – òåï- |

||||

ловая сеть |

|

|

|

|

имеет П-образную компоновку. Топочная камера выполнена в газоплотном исполнении.

Разработанные котлы серии КВГМ оборудованы регулируемыми в широком диапазоне горелоч- ными устройствами, общими на котел дутьевыми вентиляторами и дымососами. Дутьевой воздух подогревается в калориферных установках. Для удаления наружных отложений с труб конвективных поверхностей нагрева при работе на мазуте котлы оборудованы системой дробеочистки.

В то же время испытания и опыт эксплуатации котлов КВГМ показали, что ряд конструктивных и эксплуатационных недостатков (тесные конвективные пучки, высокая чувствительность к качеству сетевой воды и др.) в полной мере не устранены.

Второй блок мероприятий был направлен на повышение экономичности работы котлов.

На котле ПТВМ-30, имеющем П-образную компоновку и оборудованном дымососом, ВТИ совместно с институтом ВЭИКИ (Венгрия) установили и испытали воздухоподогреватель из тепловых труб. В результате экономичность котла повысилась на 4%.

При сжигании в котлах природного газа значи- тельная (до 15%) часть тепла содержится в образующихся при горении водяных парах. В обычных энергетических котлах это тепло выбрасывается с уходящими газами.

Исходя из того, что газовые котлы малой энергетики не оснащены воздухоподогревателями, в ВТИ разработана и реализована на котле КВГМ-20 установка для подогрева идущего на горение дутьевого воздуха (рисунок).

Она состоит из контактного экономайзера 1, где дымовые газы после котла охлаждаются при-

мерно до 50°С, и контактного воздухоподогревателя 2, в котором дутьевой воздух подогревается нагретой в контактном экономайзере водой до 45 – 50°С. Для поддержания перед дымовой трубой температуры уходящих газов выше температуры точки росы водяных паров часть дымовых газов направляется по байпасу, минуя контактный экономайзер. Результаты испытаний показали, что наряду с повышением экономичности котельной установки на 3 – 5% уменьшаются на 50 – 70% выбросы оксидов азота благодаря увлажнению дутьевого воздуха в контактном воздухоподогревателе.

На основе разработок ВТИ и ЗиОМАР намеча- ется использовать поверхности нагрева из труб со спирально-ленточным оребрением для утилизации тепла скрытого парообразования водяных паров дымовых газов с нагревом, например, подпиточной воды и дутьевого воздуха. Это позволит при сжигании природного газа повысить КПД водогрейных котлов типов КВГМ-50, -100 и -180 на 2 – 3%. Химический анализ конденсата, полученного на экспериментальной установке, показал, что при малозатратной корректировке его химиче- ского состава он может быть использован в каче- стве подпиточной воды. Таким образом, наряду с повышением экономичности котельной установки может быть получена химочищенная вода для подпитки теплосети с минимальными затратами реагентов.

При разработке водогрейных котлов ПТВМ предполагалось, что они будут работать в качестве пиковых источников 1000 – 1500 ч в течение года со средней теплопроизводительностью 60% номинальной. Однако при их установке в районных котельных, где они являются основным источником тепла, среднегодовая эксплуатация котлов возросла до 5000 ч, особенно в последние годы. Котлы были рассчитаны для работы на мазуте, но с переводом на природный газ появилась возможность существенно повысить экономичность котлов путем использования новых поверхностей нагрева.

Начатые в ВТИ канд. техн. наук И. Д. Лисейкиным исследования и промышленное внедрение оребренных поверхностей нагрева на котле ПТВМ-50 котельной Таганрогского котельного завода и котлах КВГМ-100-150С АО “Белэнергомаш” получили широкое комплексное развитие в ОАО “Инжиниринговая компания “ЗиОМАР”.

ЗиОМАР разработаны конструктивные решения по реконструкции конвективных поверхностей нагрева водогрейных котлов ПТВМ и КВГМ с использованием труб со спирально-ленточным оребрением. Вместо труб диаметром 28 22 мм применены трубы диаметром 38 30 мм, двухзаходные U-образные панели заменены на однозаходные, в связи с чем в 2 раза уменьшено число мест приварки труб к змеевикам.

Испытания реконструированных котлов КВГМ-30 МУП “Щербинские теплосети” и котлов КВГМ-30 ГРЭС-3 им. Р. Э. Классона Мосэнерго

26 |

2004, ¹ 11 |

показали, что реальная экономия газа на первых двух котлах составила 2,4% и на втором – около 4 – 5%. Аналогичная реконструкция проведена на котлах ПТВМ-180 ТЭЦ-1 Норильскэнерго.

На основании проведенных испытаний разработаны проекты (ЗиОМАР) реконструкции котлов ПТВМ-100 и ПТВМ-180 в газоплотном исполнении с использованием малотоксичных горелок и повышением теплопроизводительности котлов на 20%.

Âпоследние годы ужесточились требования к экологическим показателям эксплуатирующегося и выпускаемого теплоэнергетического оборудования.

ВТИ разработаны, внедрены и испытаны различные конструкции горелочных устройств и технологические методы подавления оксидов азота при работе водогрейных котлов типа ПТВМ и КВГМ как на природном газе, так и на мазуте.

Âрезультате промышленных испытаний показано, что горелки ГДС-100 двухстадийного сжигания, которые были установлены на котле типа ПТВМ-100, обеспечивали снижение NOx ñ 220 äî

123 ìã ì3 при номинальной нагрузке и сжигании природного газа. Их применение совместно со ступенчатым вводом воздуха через сопла не приводят к дальнейшему заметному снижению NOx. Близкие результаты получены и на котлах типа ПТВМ-180.

На котлах КВГМ-100 Курской ТЭЦ-1 было внедрено ступенчатое сжигание с вводом газов рециркуляции в воздуховод перед горелками. В результате содержание оксидов азота снижено с 220 до 65 мг м3 при сжигании природного газа.

Широкий комплекс исследований был проведен на котлах КВГМ-180 ТЭЦ-21, -23, -25 Мосэнерго. На этих котлах, оборудованных различным числом и типом горелочных устройств, было организовано ступенчатое сжигание с вводом газов рециркуляции в воздуховод перед горелочными устройствами. Наилучшие результаты получены на котле КВГМ-180, оборудованном шестью вихревыми горелками, расположенными в три яруса на боковых стенках. Содержание оксидов азота снижено до 40 мг м3 при сжигании газа и до 143 мг м3 при сжигании мазута.

Были завершены работы по определению влияния технологических методов сжигания на надежность и экономичность водогрейных котлов типа ПТВМ и КВГМ и уточнена методика теплового расчета этих котлов. Показано, что при реализации технологических методов на котлах ПТВМ и КВГМ одновременно должны быть внедрены мероприятия по обеспечению надежности котлов.

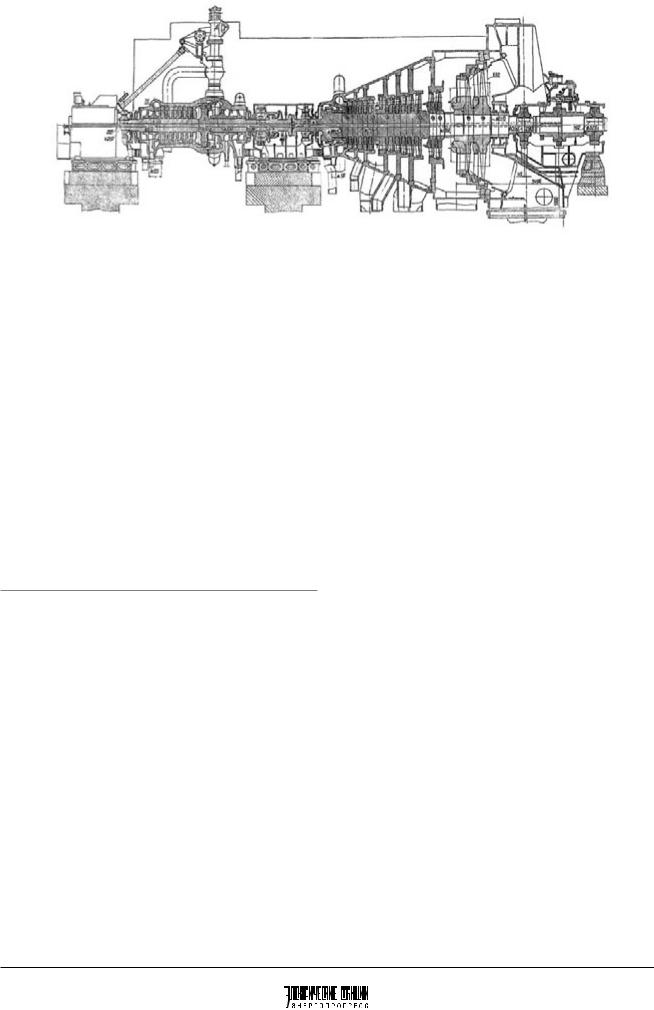

Эффективные паровые турбины ЗАО “Уральский турбинный завод”

Баринберг Г. Д., доктор техн. наук, Валамин А. Е., èíæ.

ЗАО “Уральский турбинный завод”

В настоящее время заводом выпускаются турбины для отопительных и промышленно-отопите- льных ТЭЦ, способные удовлетворить любые требования заказчика. В данной статье рассматриваются конструктивные особенности и эффективность некоторых из них.

Пятая модификация турбины Т-110/120-130-5

(ðèñ. 1) трехцилиндровая, состоящая из ЦВД, ЦСД и ЦНД. Пар к турбине подводится от отдельно расположенного стопорного клапана к четырем регулирующим клапанам неразгруженного типа на корпусе ЦВД литой конструкции. Ротор ЦВД цельнокованый состоит из двухвенечной регулирующей ступени средним диаметром 950 мм и восьми ступеней давления. Из ресивера ЦВД – ЦСД осуществляется отбор пара на ПВД-7. ЦСД выполнен из литых и сварных деталей. Из нижней половины цилиндра осуществляются отборы пара на ПВД-6, -5, деаэратор давлением 0,59 МПа, четыре ПНД и два ПСГ. Ротор ЦСД состоит из 14 ступеней. Диски ступеней 10 – 17 откованы заодно с валом,

остальные диски насадные. ЦНД – сварной конструкции, двухпоточный. В каждом потоке расположено по две ступени: одной регулирующей и одной ступени давления с высотой рабочих лопаток 550 мм. Регулирующие диафрагмы управляются одним сервомотором.

В турбине обеспечен двухступенчатый подогрев сетевой воды с возможностью подогрева ее до 125°С.

На режимах работы по тепловому графику обеспечивается возможность утилизации тепла вентиляционного расхода пара ступеней ЦНД сетевой или подпиточной водой. Номинальные параметры свежего пара 12,8 МПа, 555°С. По сравнению с первой модификацией в турбине увеличена

номинальная тепловая |

нагрузка |

ñ |

670 |

äî |

732 ГДж/ч, электрическая |

мощность |

ñî |

100 |

äî |

110 МВт. На чисто конденсационном режиме электрическая мощность увеличена со 100 до 120 МВт. Максимальный расход пара на турбину увеличен с 460 до 485 т ч. На режимах с частич-

2004, ¹ 11 |

27 |

$ 1 2 21 3214

ной тепловой нагрузкой внедрены режимы с частичным обводом сетевой воды помимо ПСГ-2 или перехода с обвода обоих ПСГ по сетевой воде на одноступенчатый подогрев, что позволяет повысить электрическую мощность турбины на 0,8 – 1,5 МВт.

Для повышения экономичности и надежности турбины по сравнению с предыдущими модификациями применены: осерадиальные бандажные уплотнения в ступенях ЦВД и в 10 – 16 ступенях ЦСД [1]; регулирование тепловой нагрузки по разности температуры сетевой воды, которое предотвращает разгрузку турбины при колебаниях температуры обратной сетевой воды [2]; регулирование температуры подпиточной воды во встроенном пучке конденсатора. Использованы насадные диски с торцевыми шпонками без продольного шпоночного паза для уменьшения напряжения в наиболее опасной зоне почти в 2 раза и для исклю- чения возможности попадания коррозионных осадков на поверхность расточки дисков и, в свою очередь, опасности развития трещин в ней, а также изготовлены диски из более устойчивой к коррозионному растрескиванию (как показывает опыт) стали 35ХН1М2 вместо стали 34Х1М и 34ХН3М. В результате совершенствования элементов конструкции турбины и проточной части ее экономичность по сравнению с первой модификацией увеличена примерно на 2%.

В турбине предусмотрена работа с регулируемым обводом ПВД по питательной воде, что позволяет использовать пар ПВД в отопительных отборах и получить за счет этого мероприятия повышение мощности примерно до 7 МВт и тепловой нагрузки примерно до 120 ГДж ч [3].

Для защиты камер отопительных отборов и подключенных к ним горизонтальных сетевых подогревателей (ПСГ) от недопустимого повышения давления турбина снабжена гидравлической сис-

темой защиты отборов (ГСЗО), включающей в себя два гидравлических регулятора давления. При повышении давления пара сверхдопустимого ГСЗО статически закрывает регулирующие клапаны свежего пара, уменьшая пропуск пара в турбину, а при недостаточности этих действий и дальнейшем повышении давления – астатически закрывает стопорный клапан [4]. Применение ГСЗО позволяет заменить предохранительные клапаны (ПК) большего диаметра на ПК малой пропускной способности, рассчитанные на величину холостого хода турбины. Это повышает экономичность турбины турбоустановки вследствие исключения присосов воздуха через неплотности ПК на вакуумных режимах работы отборов и потерь пара на режимах с избыточным давлением.

По опытным данным ступени ЦНД с высотой лопатки последней ступени 550 мм могут работать в беспаровом режиме, поэтому в турбине применена конструкция плотных регулирующих диафрагм ЦНД, которые сводят до минимума протеч- ки пара в конденсатор и потери тепла с охлаждающей водой, что позволяет получить экономию топлива до 2140 т условного топлива в год [5].

Турбина Т-110 120-130-5 устанавливается на фундамент турбин всех предыдущих модификаций.

Вместе с турбиной поставляются два подогревателя ПСГ-2300 с поверхностью труб теплообмена 2300 м2 и расходом сетевой воды до 4500 м3 ч, а также конденсаторная группа с поверхностью труб теплообмена 6200 м2 и расходом охлаждающей воды до 16 000 м3 ÷.

Турбина Тп-115 125-130-1 (ðèñ. 2) двухцилиндровая разработана на базе турбины Ò-110-5. ЦВД полностью унифицирован с ЦВД турбины Ò-110-5. Для увеличения максимального расхода свежего пара до 500 т ч в сопловые сегменты регулирующей ступени добавлены два сопла. В ЧНД размещены 16 ступеней, из них ступени 10 – 23 полно-

28 |

2004, ¹ 11 |

$ 1 4 41 321

стью унифицированы с аналоговыми ступенями турбины Т-110-5. В ЦНД расположены регулирующая ступень и ступень давления. Начальные параметры пара 12,8 МПа, 555°С, номинальная тепловая нагрузка 753 ГДж ч, максимальная 774 ГДж ч.

Турбина Тп-115 может устанавливаться вместо теплофикационных турбин мощностью 25 и 50 МВт и конденсационных турбин мощностью 50 – 100 МВт, если на ТЭЦ имеется потребность в тепловой нагрузке, а также для расширения ТЭЦ или при новом строительстве.

Турбина Тп-115 имеет упрощенную тепловую схему, состоящую из двух ПВД, деаэратора и трех ПНД, что позволяет разместить ее в машинных залах действующих электростанций, однако верхнее строение фундамента турбин 25 МВт не сохраняется. При установке такой турбины вместо турбин мощностью 50 МВт в некоторых случаях может быть сохранена нижняя плита. Турбина со вспомогательным оборудованием и генератором размещается в ячейке 34 23 м. Масса непосредственно турбины 278 т.

Поскольку в турбине Тп-115 реализованы наиболее прогрессивные решения, используемые в серийной турбине пятой модификации, то при ее установке экономические показатели ТЭЦ существенно повышаются. Так, при замене турбин мощностью 25 МВт экономится около 12% топлива.

Турбина Тп-115 имеет один поток против двух потоков ступеней ЦНД турбины Т-110-5 при одинаковой высоте лопатки последней ступени 550 мм и одинаковом диаметре, в связи с чем потери на трение в вентиляцию ступеней ЧНД в ней в 2 раза меньше. Поэтому при работе по тепловому графику она экономичнее турбины Т-110-5.

В турбине предусмотрен регулируемый отбор пара давлением 1,18 – 1,76 МПа до 70 т ч из ресивера ЦВД – ЦНД для удовлетворения собственных

нужд ТЭЦ, что по сравнению с редукционно-охла- дительной установкой (РОУ) позволяет получить повышение электрической мощности ТЭЦ примерно до 10 МВт.

Для обеспечения работы в параллель указанного отбора пара с другими источниками пароснабжения на трубопроводе установлен защитно-регу- лирующий клапан конструкции ЗАО УТЗ, воздействие на который выполнено от системы регулирования турбины.

Предусмотрена возможность работы турбины с начальными параметрами пара 8,8 МПа, 500 – 535°С при соответствующем снижении мощности и тепловой нагрузки. Для увеличения пропускной способности, электрической мощности и тепловой нагрузки в этих условиях в первых двух ступенях давления вместо диафрагм установлены фальш-диафрагмы, имеющие вместо лопаток только ребра жесткости и те же геометрические размеры, что и удаленные диафрагмы, диски разлопачены и в пазы установлены хвостовики [6]. Для перехода в последующем на эксплуатацию с начальными параметрами пара 12,8 МПа, 555°С вместе с турбиной поставляются удаленные диафрагмы и комплекты рабочих лопаток.

Вместе с турбиной поставляются два подогревателя ПСГ-2300 и конденсатор с поверхностью труб теплообмена 3100 м2 и расходом охлаждающей воды 8000 м3 ч. Конденсатор имеет встроенный пучок, через который может пропускаться охлаждающая (циркуляционная), подпиточная или сетевая вода.

Турбины Тп-115 работают на ТЭЦ г. Бишкека, Йошкар-Олы. Одна турбина отгружена на Ярославскую ТЭЦ.

Турбина ÓÒ-60 65-130 двухцилиндровая имеет конструкцию, аналогичную турбине Тп-115. Ступени ЧНД, выхлоп и конденсатор полностью унифицированы с турбиной Тп-115. В ней внедрены

2004, ¹ 11 |

29 |

3 $ $152 41 32 21

практически все прогрессивные решения, пере- численные для турбины Т-110-5. Турбина устанавливается на фундамент отработавших свой ресурс турбин Т-50-130. Расход свежего пара в ней увели- чен с 265 до 300 т ч. Номинальная тепловая нагрузка составляет 419 ГДж ч, а максимальная – примерно 440 ГДж ч. Максимальная мощность 65 МВт обеспечивается как на теплофикационных, так и на конденсационном режимах. Головной образец турбины будет установлен на НовоРязанской ТЭЦ вместо отработавшей свой ресурс турбины Т-50-130.

С турбиной могут поставляться два ПСГ-1300 на давление по воде 0,78 МПа или два ПСГ-1250 на давление по воде 1,12 МПа. Оба типа ПСГ имеют максимальный расход сетевой воды 3000 м3 ÷.

Основные показатели турбин ПТ-90 120-130 10-1 и ПТ-90 125-130 10-2 приведены далее.

|

|

Турбина |

|

Параметр |

|

|

|

|

ÏÒ-90 120-130 10-1 ÏÒ-90 125-130 10-2 |

||

Начальные параметры: |

|

||

давление, МПа |

12,8 |

12,8 |

|

температура, °С |

555 |

555 |

|

Мощность, МВт: |

|

|

|

номинальная |

90 |

90 |

|

максимальная |

120 |

125 |

|

на конденсаци- |

80 |

125 |

|

онном режиме |

|||

|

|

||

Расход пара, т ч: |

|

|

|

номинальный |

490 |

490 |

|

максимальный |

500 |

500 |

|

Расход пара на производство, т ч: |

|

||

номинальный |

200 |

200 |

|

максимальный |

365 |

365 |

|

Давление в регулируемом производственном отборе, МПа:

номинальное |

0,98 |

0,98 |

диапазон |

0,78 – 1,47 |

0,78 – 1,28 |

Тепловая нагрузка, ГДж ч: |

|

|

номинальная |

335 |

335 |

максимальная |

502 |

502 |

Диапазон регулирования давления в отопительных отборах, МПа:

в нижнем при |

|

|

|

выключенном |

0,049 – 0,196 |

0,049 – 0,196 |

|

верхнем |

|

|

|

в верхнем при |

|

|

|

двухступенчатом |

0,059 – 0,245 |

0,059 – 0,245 |

|

подогреве сете- |

|||

|

|

||

âîé âîäû |

|

|

|

Поверхность кон- |

3100 |

6000 |

|

денсатора, м2 |

|||

Расход охлажден- |

8000 |

13 500 |

|

íîé âîäû, ì3 ÷ |

|||

Высота рабочей ло- |

|

|

|

патки последней |

550 |

660 |

|

ступени, мм |

|

|

|

Длина турбины, мм |

14 454 |

14 454 |

Турбины обеих модификаций разработаны на базе максимальной унификации с серийной турбиной Т-110 120-130-5: стопорный и регулирующий клапаны, ЦВД, облопачивание ступеней 10 – 15 ЦНД, опорно-упорный подшипник, валоповорот. Продольный разрез турбины ПТ-90 125-130 10-2 показан на ðèñ. 3. ЦВД турбины одностенный, в нем размещены двухвенечная регулирующая ступень средним диаметром 950 мм и восемь ступеней давления с диаметром по корню рабочих лопаток 800 мм. Все ступени снабжены осерадиальными бандажными уплотнениями, обладающими высокой экономичностью и ремонтопригодностью [1].

ЦНД выполнен из литых и сварных деталей, в нем размещены ступени 10 – 15, 16 (одновенечная регулирующая ступень ЧСД) и 24 (одновенечная регулирующая ступень ЧНД). Ступени 24 – 25 ЧНД и аналогичные ступени турбины типа ПТ-140 165-130 15-3 полностью унифицированы.

Из нижней половины ЦНД осуществляются отборы пара на ПВД-4, ПНД-3 и ПНД-2, производство, ПСГ-2, -1. Отбор пара на ПВД-5 осуществляется из ресивера ЦВД – ЦНД, отбор пара на ПНД-1 – из трубопровода подвода пара к ПСГ-2. К выхлопной части подсоединен конденсатор, кото-

30 |

2004, ¹ 11 |

6 $7+ 81 91 :;

рый полностью унифицирован с конденсатором турбины ПТ-140.

Âблоке переднего подшипника ЦВД размещены основные узлы системы регулирования турбины, в том числе сервомотор ЦВД, насос и импеллер. Управление регулирующими диафрагмами ЧСД и ЧНД осуществляется сервомоторами, расположенными справа от турбины. Опорно-упор- ный подшипник помещен между ЦВД и ЦНД.

Âтурбинах ПТ-90 нашли применение техниче- ские решения [1 – 4]. Турбины ПТ-90 могут применяться для замены отработавших свой ресурс турбин номинальной мощностью 25 МВт типа

ПТ-25 с номинальными параметрами пара 8,8 МПа, 500 – 535°С; турбин типа ПТ-50 с номинальными параметрами пара 12,8 МПа, 555°С. С турбинами могут поставляться как два ПСГ-1300, так и два ПСГ-1250.

Повышение начальных параметров пара (до 12,8 МПа, 555°С), номинальной мощности, введение двухступенчатого подогрева сетевой воды позволяют при замене турбин типа ПТ-25 получить на ТЭЦ экономию топлива от одной турбины ПТ-90 около 29 000 т условного топлива в год. Предусмотрена конструктивная возможность эксплуатации турбины при сохранении котельного оборудования с параметрами 10 МПа, 505°С [6]. В этом случае экономия топлива на одну турбину ПТ-90 составит примерно 19 000 т условного топлива в год. В конденсаторах турбин ПТ-25 и ПТ-50 нет встроенного пучка, а в конденсаторе турбин ПТ-90 он имеется. Наличие встроенного пучка позволяет за счет утилизации вентиляционного расхода пара ступеней ЧНД подпиточной водой получить экономию топлива около 2000 т условного топлива в год. В турбине ПТ-90 первой модификации преду-

смотрена возможность эксплуатации путем охлаждения встроенного пучка сетевой воды. Имеется положительный опыт эксплуатации двух турбин ПТ-90 120-130 10-1 и шести турбин типа ПТ-90 125-130 10 – 2 на ТЭЦ Китая.

Энергетические характеристики турбин Тп-115 и ПТ-90 приведены в [7].

Турбина Ê-17-1,6. На ТЭЦ России и стран СНГ находятся в эксплуатации 37 турбин типа ПР-25-90. В связи со спадом производства отбор пара на технологические нужды ограничен или вообще отсутствует. В последнем случае турбины в летний период стоят, так как нет тепловой нагрузки. Это создает в ряде районов дефицит в электроэнергии. Для обеспечения выработки электроэнергии в летний период турбинами типа ПР разработана конструкция приключенной конденсационной турбины К-11-1,6, работающей на паре отопительного коллектора, в который направляется отработавший пар турбин ПР. Установка турбины К-17 позволяет осуществить дополнительную выработку электроэнергии и в отопительный период в результате выработки тепла водогрейными котлами.

Турбина К-17 (ðèñ. 4) одноцилиндровая. Корпус цилиндра сварной. Проточная часть состоит из регулирующей ступени и двух ступеней давления. Регулирующая ступень унифицирована с регулирующей 21 ступенью верхнего отопительного отбора турбины ПТ-135, первая ступень давления – с 28 ступенью турбины Т-250, вторая ступень давления – с 25 (последней ступенью) турбины Тп115. От этой же турбины применены выхлоп и конденсатор. Орган защиты турбины выполнен в виде стопорной диафрагмы, содержащей тело с каналами без лопаток и установленное перед ним поворотное кольцо. Стопорная диафрагма разме-

2004, ¹ 11 |

31 |

щена в цилиндре коаксиально с регулирующей диафрагмой [8]. Обе диафрагмы выполняются плотными. Применение в качестве органа защиты стопорной диафрагмы вместо стопорного клапана значительно упрощает конструкцию турбины и турбоустановки, повышает экономичность в результате снижения потерь в тракте подвода пара.

Номинальная мощность 17 МВт достигается при параметрах пара перед турбиной 0,16 МПа, степени сухости 0,97 и расходе пара 220 т ч. Две турбины данного типа успешно эксплуатируются на Рудненской ТЭЦ Казахстана. При этом турбина ПР-25 была модернизирована в турбину типа ТР с ликвидацией производственного отбора и одновременным увеличением расхода свежего пара до 310 т ч и электрической мощности до 55 МВт с удельным расходом пара 5,64 кг (кВт·ч). При установке приключенной турбины К-17 удельный расход пара снизился до 3,78 кг (кВт·ч) [9]. Предполагается установка турбины К-17 на Соликамской ТЭЦ.

Список литературы

1.Баринберг Г. Д. Осерадиальные бандажные уплотнения и их экономичность. М: ЦНИИТЭИТЯЖМАШ, 1988, вып. 1.

2.À.ñ. 527522 (СССР). Устройство для автоматического регулирования тепловой нагрузки теплофикационной турбоустановки Рабинович А. В., Иванов С. Н., Баринберг Г. Д. Опубл. в Б. И., 1976, ¹ 33.

3.À.ñ. 1134734 (СССР). Способ регулирования тепловой на-

грузки теплофикационной турбоустановки Барин-

берг Г. Д., Бененсон Е. И., Водичев В. И., Рабинович А. В.

Опубл. в Б. И., 1985, ¹ 2.

4.À.ñ. 734424 (СССР). Система управления теплофикационной турбиной Рабинович А. В., Иванов С. Н. Опубл. в Б. И., 1980, ¹ 18.

5.Баринберг Г. Д. Тепловая экономичность турбины Т-100 120-130 на режимах работы по тепловому графику при наличии и отсутствии пропуска пара в ЦНД. – Электрические станции, 1990, ¹ 4.

6.Ïàò. 2131978 (Россия). Способ эксплуатации паровой турбины Баринберг Г. Д. Опубл. в Б. И., 1999, ¹ 17.

7.Баринберг Г. Д. Энергетические характеристики новых теплофикационных паровых турбин ОАО “Турбомоторный завод”. – Электрические станции, 2003, ¹ 6.

8.Ïàò. 2217598 (Россия). Система подвода пара к цилиндру турбины Баринберг Г. Д. Опубл. в Б. И., 2003, ¹ 33.

9.Осипенко Е. В., Баринберг Г. Д. Повышение электрической мощности промышленно-отопительных ТЭЦ. – Электри- ческие станции, 2002, ¹ 11.

32 |

2004, ¹ 11 |