- •Содержание

- •Конвенция ООН об изменении климата и электроэнергетика

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Анализ режима прогрева турбоустановки К-300-240 при пусках из различного температурного состояния

- •Экологические аспекты внедрения газотурбинных технологий в Башкирэнерго

- •Совершенствование ресурсосберегающих технологий мокрого золоулавливания для ТЭС

- •Гидратный водно-химический режим на электростанциях с барабанными котлами

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Влияние потребителей на искажение напряжения

- •О мерах безопасности при работах на воздушных линиях под наведенным напряжением

- •ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

- •Приборы контроля за работой щеточно-контактных аппаратов турбогенераторов

- •Работа трехфазной группы трансформаторов с различными значениями напряжения КЗ

- •Анализ данных тепловизионного контроля электрооборудования в Колэнерго

- •Нормирование показателей для оценки износа изоляции обмоток силовых трансформаторов

- •ОБМЕН ПРОИЗВОДСТВЕННЫМ ОПЫТОМ

- •Особенности внедрения АСУЭ на ТЭЦ-23 Мосэнерго

- •Опыт разработки и применения на ГЭС электронных инструкций

- •О повреждении сварных соединений паропроводов острого пара и горячего промперегрева блоков 500 МВт

- •ХРОНИКА

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Потребление первичной энергии и структура топливопотребления в мире

66 |

Электрические станции, 2002, ¹ 7 |

|

|

|

|

Вопросы с восполнением пропусков в тексте

подразумевают ответ с помощью клавиатуры, чего по возможности надо избегать, ограничиваясь в качестве средства общения испытуемого с компьютером “мышью”. Если, однако, использовать клавиатуру, то испытуемый может “впечатывать” в заранее подготовленный текст любые требуемые от него фрагменты, чаще всего, числа или слова.

Такой способ проверки знаний чрезвычайно расширяет возможности составителя вопросов. Пример показан на ðèñ. 8.

Требования к компьютеру. ЭлИн строятся максимально дружественными к пользователю. Не нужно требовать от машиниста гидравлической турбины серьезной компьютерной грамотности.

Требования к вычислительному оборудованию и программному обеспечению следует предъявлять с учетом реального уровня компьютеризации энергетических объектов. Это персональные компьютеры класса Pentium I.

Основным устройством взаимодействия с компьютером предполагается “мышь”. Возможно также использование стандартной клавиатуры, однако его максимально ограничивают, что позволяет сделать работу обучаемого максимально однородной.

Что касается программного обеспечения, то используется операционная система Windows, причем, пригодна любая ее модификация, начиная с Windows 95.

Инструменты разработчика ЭлИн содержат дополнительно пакеты Delphi, Microsoft Office, а также графический пакет Corel Draw. ЭлИн занимает 8 – 10 Мб памяти, дистрибутив поставляется на одной – трех дискетах емкостью 1,44 Мб.

Список литературы

1.Чачко А. Г. Электронные инструкции – инструмент повышения качества эксплуатации энергопредприятий. – Электрические станции, 1997, ¹ 11.

2.Чачко А. Г. Подготовка операторов энергоблоков. Алгоритмический подход. М: Энергоатомиздат, 1986.

О повреждении сварных соединений паропроводов острого пара и горячего промперегрева блоков 500 МВт

Гофман Ю. М., êàíä. òåõí. íàóê, Симановская Е. Ю., èíæ.

АО Свердловэнерго

В последнее время на паропроводах острого пара и горячего промперегрева блоков 500 МВт имеют место повреждения сварных соединений. Разрушения наблюдаются как по наплавленному металлу (ðèñ. 1), так и по линии сплавления (ðèñ. 2).

Исследованием поврежденных стыков установлено, что паропроводы выполнены из стали 15Х1М1Ф, сварные соединения – механизированной сваркой проволокой Св08ХМФА.

Известно, что сварка паропроводных труб производится с подкладным кольцом, для чего на тру-

бах выполняется проточка. Правилами оговаривается, что толщина стенки после проточки не должна быть меньше расчетной [1, 2]. Если с этой точки зрения произвести расчет поврежденных сварных соединений, то условия для стали 15Х1М1Ф выдерживаются. Однако, как отмеча- лось, сварные соединения имеют наплавленный металл по химсоставу типа 12Х1МФ. Фактическая толщина стенки в этом случае не соответствует

Рис. 1. Повреждение стыкового сварного соединения па- |

Рис. 2. Повреждение стыкового сварного соединения па- |

ропровода диаметром 720 677 мм, сталь 15Х1М1Ф, отра- |

ропровода диаметром 273 183, сталь 15Х1М1Ф, отрабо- |

ботавшего 16 тыс. ч при 545°С |

тавшего 125 тыс. ч при 545°С |

Электрические станции, 2002, ¹ 7 |

67 |

|

|

|

|

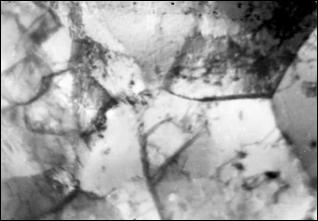

Рис. 3. Дислокационная структура феррита, 16000

условиям прочности. Выборочные данные по трем сортаментам труб приведены в таблице.

Рассмотрим в качестве примера повреждение стыкового сварного соединения главного паропровода диаметром 377/257 мм, отработавшего 123,7 тыс. ч при температуре 545°С и давлении 25,5 МПа. Сварное соединение выполнено в заводских условиях механизированным способом сварки с использованием сварочной проволоки Св-08ХМФА. Повреждение стыка произошло по высокотемпературной границе зоны термовлияния. Длина продольной трещины составляет примерно 62% длины сварного шва. Трещина межкристаллитная, развилась с наружной поверхности вглубь трубного элемента, что позволяет оценить ее как трещину ползучести. В сварном соединении имеется проточка под подкладное кольцо. Фактическая толщина стенки в месте стыковки труб составляет 55 мм.

По результатам химанализа установлено, что наплавленный металл по химсоставу ближе к стали 12Х1МФ. Механические свойства наплавленного металла соответствуют действующим требованиям для электродов типа ЦЛ-20, которые близки по химическому составу проволоке Св-08ХМФА. Структура наплавленного металла мелкозернистая, ферритокарбидная. Карбидным анализом установлено, что примерно 70% молибдена и 80% ванадия находятся в карбидах. Оценка жаропрочности по горячей твердости показала, что наплавленный металл имеет меньшее ее значе- ние, чем металл труб.

В наплавленном металле в зоне термовлияния вблизи наружной поверхности наблюдаются поры. Размеры отдельных пор 2 – 3 мкм. На 1 3 высоты от корня шва имеет место трещинообразование по границам зерен. Электронно-микроскопическое исследование дислокационной структуры феррита

Данные по сварным соединениям паропроводов энергоблоков 500 МВт

Диаметр |

|

Толщина |

Расчетная |

Расчетная |

|

|

стенка для |

||||

òðóá, ìì, ðà- |

Время до по- |

стенки в рай- |

стенка для |

||

бочее давле- |

вреждения, ч |

оне сварного |

стали |

стали |

|

15Õ1Ì1Ô, |

|||||

íèå, ÌÏà |

|

стыка, мм |

ìì |

12Õ1ÌÔ, ìì |

|

|

|

|

|

||

|

|

|

|

|

|

377 257, |

123 720 |

55 |

55,1 |

58,4 |

|

Ð = 25,5 |

|||||

|

|

|

|

||

273 183 |

124 926 |

41 |

39,9 |

42,3 |

|

Ð = 25,5 |

|||||

|

|

|

|

||

720 676 |

122 894 |

20,5 |

19,2 |

20,6 |

|

Ð = 4,0 |

|||||

|

|

|

|

||

|

|

|

|

|

П р и м е ч а н и е . Рабочая температура 545°С.

показало, что большая часть ферритных зерен фрагментирована. Фрагменты округлые с четкими границами и высокой плотностью дислокаций внутри фрагментов (ðèñ. 3).

Расчет приведенных напряжений, исходя из фактической толщины стенки, показал, что напряжение в данном узле составляет 7,46 кгс мм2, в то время как номинальные допускаемые напряжения для стали 12Х1МФ – 6,95 кгс мм2, т.е. условия прочности не выдерживаются.

Нужно отметить, что при механизированной сварке наплавленный металл имеет дендритную (литую) структуру, т.е. уровень номинальных допускаемых напряжений следует брать 95% справочных данных для стали.

Таким образом, исследованием установлено, что разрушение связано с исчерпанием прочности.

Выводы

1.Разрушение сварных соединений из стали 15Х1М1Ф, эксплуататируемых на блоках 500 и 800 МВт, заваренных механизированной сваркой, связаны с исчерпанием прочности.

2.Для повышения надежности сварных соединений, заваренных механизированной сваркой, следует произвести замер толщины стенки в месте сварного соединения. Произвести расчет минимально допустимой стенки исходя из того, что пре-

дел длительной прочности ä.ï следует брать для стали 12Х1МФ. Сварные соединения, не удовлетворяющие условиям прочности, должны быть переварены или своевременно подвергнуты ВТО.

Список литературы

1.ÐÒÌ-1с-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. М.: НПО ОБТ, 1994.

2.ÐÄ 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды. – НПО ЦКТИ, 1999.