- •Методические указания

- •Введение

- •1. Лабораторные работы

- •1.1. Технический анализ твердого топлива

- •1.1.1. Принципы отбора и разделки средних проб угля и приготовления аналитической пробы

- •1.1.2. Обозначение аналитических показателей и формулы пересчета результатов анализа для различных состояний топлива

- •1.1.3. Определение содержания влаги

- •1.1.4. Определение зольности

- •1.1.5. Определение выхода летучих веществ

- •1.2. Полукоксование твердых горючих ископаемых. Определение выходов продуктов полукоксования.

- •Методика проведения эксперимента

- •1.2.3. Контрольные вопросы по разделу 1.2

- •Определение спекаемости углей

- •1.3.1. Пластометрический метод определения спекаемости углей

- •Форма отчета

- •1.3.2. Определение спекаемости и вспучивания углей

- •1.3.3. Контрольные вопросы к разделу 1.3

Форма отчета

В отчете дать краткое описание подготовки и проведения анализа, принципиальную схему аппарата, таблицы, протокола, графики, рисунки королька в двух проекциях. Кроме того дать техническую характеристику коксового королька. На основании характера пластометрической кривой и вида коксового королька сделать вывод о марке углей и возможности его применения для коксования.

Техническая характеристика королька

Трещины королька (показываются в разрезе) |

Губка и бахрома королька (показываются в разрезе) |

Технический анализ: содержание влаги, % ________________ |

|

|

содержание золы, % ________________ |

|

|

выход летучих веществ в % ________ |

|

|

содержание серы, % _________________ |

|

|

|

Трещиноватость ________________________ |

||

Пористость ________________________ |

||

Бахрома ________________________ |

||

Губка ________________________ |

||

Цвет ________________________ |

||

Блеск ________________________ |

||

Сплавленность ________________________ |

||

Особые примечания _____________________ |

||

Примечание: Техническая характеристика королька производится по следующим показателям:

«Трещиноватость» - не трещиноватый,

мало трещиноватый,

трещиноватый,

сильно трещиноватый;

«Пористость» - малопористый (с мелким порами, с

крупными порами),

пористый (с мелкими порами, с круп-

ными порами);

«Бахрома» - низкая, Цвет – светло-серый,

средняя, серый,

высокая, темно-серый,

черный;

«Губка» - маленькая, с мелкими пузырями,

средняя, с крупными пузырями, полая,

большая;

«Блеск» - наблюдается не по трещинам, а по плоскости раскалывания целого куска при дневном свете:

матовый, полуматовый,

полублестящий, блестящий;

«Сппавленность» - рыхлый, спеченный,

спавленный, проплавленный.

1.3.2. Определение спекаемости и вспучивания углей

Эта работа знакомит с методом определения дилатометрических показателей (периода нагрева до начала вспучивания – ПН, с периода вспучивания – ПВ, и индекса вспучивания – ИВ, мм).

Метод применяется для определения спекаемости углей и шихт (ГОСТ 13324-78).

Сущность метода заключается в нагреве 2 г угля различных температурах в зависимости от спекаемости угля и определения начала, продолжительности и величины вспучивания угольного брикета в условиях свободного расширения в трубке.

К преимуществам метода следует отнести в первую очередь его спекаемость, достаточно высокую чувствительность к изменению спекаемости углей, простоту выполнения эксперимента и относительную надежность работы прибора.

Для определения дилатометрических показателей применяется дилатометр ИГИ – ДМетИ (рис. 1.5).

ПОДГОТОВКА ПРОБЫ К ИСПЫТАНИЮ. Пробы углей с зольностью до 10% подвергаются испытанию в дилатометре без предварительного обогащения. Уголь доводят до воздушно-сухого состояния и измельчают до прохождения через сито с отверстиями 0,25 мм.

Перед испытанием внутренняя поверхность трубки, донышко и головка штемпеля должны быть тщательно очищены до блеска от прикоксовывающихся к ним во время предыдущего опыта частиц. Чистку производят наждачной бумагой. Применение для этой цели металлических инструментов не допускается.

Схема прибора ИГИ-ДМэтИ

1 – барабан; 2 – гайка крепления барабана; 3 – зажим для бумаги;

4 - направляющая рубка; 5 – перо; 6 – плита; 7 – груз; 8 – клемма печи;

9 – кожух печи; 10 – теплоизоляция; 11 – трубка для загрузки угля;

12 – ограничительное кольцо; 13 – нагревательный блок; 14- дно печи;

15 – плита; 16 – установочный винт; 17 – огнеупорная обмазка;

18 – спираль из нихрома; 19 – асбестовая прокладка; 20 – изоляция;

21 – крышка печи; 22 - карман для термопар; 23 – держатель трубки;

24 – штемпель; 25 – уровень; 26 – нить; 27 – регулировочный винт;

28, 29 – блоки

Рис. 1.5

Навеску испытуемого угля в 2 г (точность взвешивания до 0,01 г) засыпают в рубку II с помощью воронки с коротким, но широким отростком. Уголь уплотняют, для чего в трубку вставляют пуансон, а затем переносят ее под пресс. Уплотнение производят с помощью механической загрузки было приложено давление в 2220 кг.

Давление прессования зависит от технической характеристики и типа применяемого пресса.

Производят разогрев печи до температуры испытания 470°С, 600 или 800°С. Угли марок Г, Ж и К испытывают при температуре 470°С, марки ОС – при 600°С, а марки Т – при 800°С.

После достижения заданной температуры напряжение на клеммах электропечи снижают.

В связи с тем, что после опускания трубок в гнезда температура рабочего пространства печи несколько снижается, опускать трубки с угольными брикетами следует при температуре на 5-10 градусов превышающей заданную температуру испытания. Тогда вспучивание будет происходить при температуре, установленной для испытания углей данных марок (470, 600 или 800°С).

Время нагревания печи до температуры 470°С примерно составляет 1,5 часа, до 600°С – 2,0 часа и до 800°С – 3 часа.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ. На барабане 1 с помощью прижимной планки 3 закрепляют полоску миллиметровой бумаги, ширина, которой равна высоте барабана, а длина намного превышает длину окружности барабана.

После того как установился и стабилизировался температурный режим испытания, включают барабан, устанавливают перья не миллиметровой бумаге и сразу же в оба гнезда печи одновременно опускают трубки с испытуемыми пробами. После опускания трубок на поверхность угольных брикетов с помощью лабораторных щипцов поочередно устанавливают штемпели.

Через некоторое время, когда уголь нагреется до температуры образования пластической массы, объем угольной загрузки начинает увеличиваться и происходит вспучивание угля. По мере вспучивания штемпель поднимается, и на миллиметровой бумаге автоматически записывается динамика вспучивания угля в пластическом состоянии.

Вспучивание считается законченным, когда на кривой после ее снижения вычерчивается прямая линия, параллельная оси абсцисс. После окончания опыта отжимают перья от миллиметровой бумаги и поднимают их выше барабана, затем вынимают штемпеля и извлекают трубки. Концы штемпеля тщательно зачищают наждачной бумагой.

В отверстия блока помещают следующие две трубки с приготовленными угольными брикетами и производят следующий опыт.

После остывания трубок из них выбирают королек и производят чистку. Выбивание королька производят следующим образом. Поставив трубку вверх дном, несколькими ударами молотка по металлической выколотке, упирающейся своим тонким концом в объемное донышко трубки, выбивают дно вместе с корольком. Донышко трубки чистится наждачной бумагой, а внутреннюю поверхность трубки рекомендуется чистить путем введения обернутого наждачной бумагой деревянного штыря в трубку.

Приспособление для механической чистки рубок аналогично приспособлению для чистки стаканов при проведении пластометрического испытания углей.

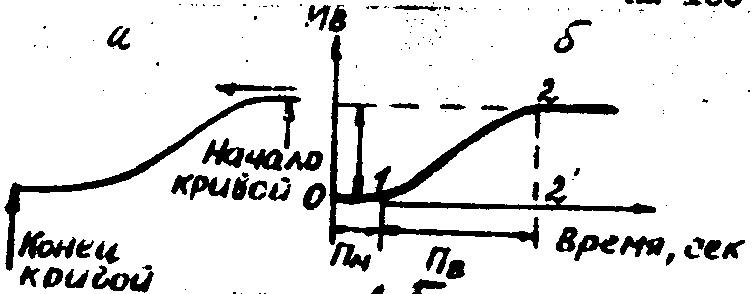

ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ. На одном куске миллиметровой бумаги может разместиться несколько дилатометрических кривых. Каждую кривую обрабатывают следующим образом. Вращение барабана и движение пера происходит так, что на миллиметровой бумаге получается кривая, представленная на рис.1.5 а. Бумагу необходимо повернуть на 180°С, как показано на рисунке 1.5 б, и нанести координаты. По оси абсцисс откладывают время в с, а по оси ординат – индекс вспучивания в мм.

Затем на дилатометрической кривой находят точки I – начало вспучивания и 2 – конец вспучивания (начало перехода наклонной части кривой в горизонтальную линию, параллельную оси абсцисс). Проекций точки 1 и 2 на ось абсцисс делит отрезок абсциссы 0 - 2, представляющий собой общее время нагрева угля от начала опыта до конца вспучивания, на две части или периода; 0 – 1 – период нагрева угля до начала вспучивания, обозначаемый ПН, и 1 – 2 – период вспучивания, обозначаемый ПВ (скорость вращения барабана 13 мм в минуту).

Обработка дилатометрической кривой

Первоначальный вид Вид обработанной кривой

дилатометрической кривой (первоначальная кривая повер- (до обработки) нута на 180 °С)

Рис. 1.6

Величины ПН и ПВ выражают в секундах. Величина ординаты в мм, соответствующая отрезку 2 -3, представляет собой приращение высоты брикета за весь период вспучивания и обозначается индексом вспучивания ПВ.

В случае отсутствия на кривой отчетливо видимой границы конца вспучивания для расчета показателя ПВ принимают точку, начиная с которой подъем кривой снижается до 0,5 мм за 1 мин.

Определение дизатометрических показателей производится для каждой пробы угля параллельно в двух навесках. За результат опыта принимают среднее арифметическое двух определений в пределах допускаемых расхождений )не более 20%).

Для проведения анализа берется проба угля гранулометрического состава ниже 0,25 мм (аналитическая проба). Это делается с целью получения более устойчивых показателей индекса вспучивания и увеличения сходимости результатов испытаний.

Оптимальным давлением прессования углей считается давление, равное 218 МПа.

Вследствие большого диапазона изменения спекаемости и способности к вспучиванию углей в пределах всего их метаморфического ряда, испытание углей всех марок при существующей конструкции дилатометра при одной и той же температуре является невозможным. Это объясняется тем, что та температура, при которой начинают вспучиваться высокометаморфизованные слабоспекающиеся угли марок ОС и Т, являются слишком большой для хорошо спекающихся углей типа жирных, т.к. вследствие ограниченной высоты трубки дилатометра и большой вспучиваемости последних, пластическая масса в процессе вспучивания вытекает из трубки.

В связи с этим для разных групп должна существовать и разная температура испытания, обеспечивающая достаточно четкую дифференциацию углей. Эти температуры приведены выше.