- •1 Вопросы лекции:

- •2 Литература.

- •3 Краткое содержание вопросов

- •3.2 Конструктивные особенности теплоэнергетических установок и их классификация.

- •3.3 Атомные реакторы.

- •3.4 Электродные котлы.

- •3.5 Гелиоустановки.

- •3.6 Геотермальные установки.

- •3.8 Энергосберегающие технологии в теплоэнергетических установках и системах.

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •Крышка; 2 - сальник с уплотнением для вывода проводов; 3 - зажимы: 4 - колодка;

- •Основание;2 -резиновая трубка; 3, 4-измерительные трубки; 5 - шкала;

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •Гравитационные пылеуловители

- •Пылеуловители и фильтры контактного действия

- •Инерционные пылеуловители

- •Электрические пылеуловители и фильтры

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •- Питательные трубопроводы

- •3 Краткое содержание вопросов

3 Краткое содержание вопросов

Виды автоматизации.

Системы автоматики современных котлов подразделяются на следующие виды, которые выполняют определенные функции:

1) автоматическое регулирование параметров работы:

давления пара в барабане паровых котлов или температуры горячей воды для водогрейных;

расхода воздуха на горение (соотношение расходов газ: воздух);

разрежения в топке;

температуры перегрева пара;

уровня воды в барабане (для паровых котлов);

2) автоматическая защита котла (автоматика безопасности) отключением подачи газа при следующих предаварийных показателях:

повышение давления пара для паровых котлов и температуры горячей воды для водогрейных;

повышение или понижение давления газа перед горелками;

понижение давления воздуха перед горелками;

понижение разрежения в топке;

погасание факела;

повышение или понижение уровня воды в барабане парового котла и отключение циркуляционных насосов для водогрейных котлов;

отключение электроэнергии;

световая и звуковая сигнализация при срабатывании автоматики по п. 2;

дистанционный контроль ряда параметров, выносимых на щиты управления и контроля. Набор параметров определяется проектной организацией, как правило, это разрежение в топке, давление воздуха за вентилятором, температура продуктов горения по дымовому тракту, силы тока электродвигателей дымососа и вентилятора и т.д.;

дистанционное управление направляющими аппаратами дымососа и вентилятора, питательным клапаном, регулирующим органом на газопроводе;

полуавтоматический или автоматический пуск котла.

3.2 Измерения и контроль технологических параметров.

На каждом теплоэнергетической установке должны быть предусмотрены приборы безопасности, обеспечивающие своевременное и надежное автоматическое отключение котла или его элементов при недопустимых отклонениях от заданных режимов эксплуатации. Паровые котлы должны иметь автоматические регуляторы питания и звуковые сигнализаторы верхнего и нижнего предельных положений уровней воды.

При камерном сжигании топлива все теплоэнергетические установки оборудуются устройствами и приборами, которые автоматически прекращают подачу топлива к горелкам в случаях: а) повышения или понижения давления газообразного топлива перед горелками за пределы установленных норм; б) понижения давления жидкого топлива перед горелками до предельных значений (за исключением ротационных форсунок); в) понижения или повышения уровня воды в барабане; г) погасания факела горелок в топке; д) отключении дымососов и вентиляторов, прекращения тяги, уменьшения разрежения в топке; е) понижения давления воздуха перед горелками (с принудительной подачей воздуха).

Кроме того, в водогрейных котлах, во избежание гидравлического удара трубопроводов, автоматически прекращается подача топлива к горелкам в случаях: а) повышения давления воды в выходном коллекторе более чем на 5 % расчетного или разрешенного давления; б) понижения давления воды в выходном коллекторе котла до значения, соответствующего давлению насыщения; в) повышения температуры воды на выходе из котла до значения, меньшего на 20 °С температуры насыщения; г) уменьшения расхода воды через котел до значения, при котором недогрев воды до кипения на выходе из котла при максимальной нагрузке и рабочем давлении в выходном коллекторе достигает 20 °С.

Регулирование температуры пара в пароперегревателе производится регулятором температуры, воздействующим на охлаждающую питательную воду, поступающую в пароохладитель.

Автоматическое регулирование непрерывной продувки производится при отклонении солесодержания котловой воды от установленной нормы. Основной импульс от датчика солемера котловой воды передается на регулятор, а второй импульс поступает от дифманометра, воспринимающего изменение расхода пара в котле. Регулятор воздействует на клапан непрерывной продувки, изменяя ее значение.

Автоматическое регулирование питания котельного агрегата водой производится авторегуляторами питания, которые воспринимают импульс по уровню воды в барабане котла и по расходу пара из него (двухимпульсные) или по расходу пара и расходу воды (трехимпульсные).

Для автоматического регулирования работы котельных агрегатов применяют различные системы: «Кристалл», АМК-У, КСУ, КУРС и др.

Система автоматического регулирования для котлов ДКВР, ДЕ и водогрейных с температурой воды более 115 °С поддерживает давление пара и уровень воды в барабане котла, разрежение в топке и соотношение «газ – воздух», температуру горячей воды. Система имеет комплекс датчиков (первичных приборов), усилителей, преобразователей, исполнительных механизмов и регулирующих органов.

Первичные приборы контролируют:

• давление пара в барабане котла – манометром электрическим, дистанционным (МЭД);

• соотношение «газ – воздух» и разрежение в топке – дифференциальными тягомерами (ДТ−2);

• уровень воды в барабане – дифманометром (ДМ);

• температуру наружного воздуха – термометром сопротивления (ТС).

Первичный прибор (датчик) реагирует на отклонение регулируемого параметра от заданного значения, преобразует это отклонение в электрический сигнал и подает его на усилитель.

Усилитель транзисторный (УТ) питает первичную обмотку датчика, суммирует сигналы, поступившие от вторичной обмотки датчика и задатчика, усиливает их и подает командный сигнал на исполнительный механизм (ИМ). С помощью УТ осуществляется дистанционное управление ИМ для воздействия на регулирующий орган. Исполнительный механизм может быть гидравлическим (ГИМ), электрическим (ЭИМ) или пневматическим (ПИМ). Регулирующими органами служат: а) мазутный клапан или газовая заслонка – изменяют подачу топлива; б) направляющий аппарат вентилятора – регулирует подачу воздуха в топку и соотношение «газ – воздух»; в) направляющий аппарат дымососа – обеспечивает поддержание устойчивого разрежения в топке в пределах 2…3 кгс/м2 (мм вод. ст.); г) регулятор питания – поддерживает уровень воды в заданных пределах.

На передней панели прибора имеются: сигнальные лампочки, сигнализирующие отклонение того или иного параметра от заданного значения; ручка задатчика; тумблер-переключатель управления режимом работы – «автоматика» или «дистанционное»; тумблер дистанционного управления ИМ – «больше» или «меньше».

Так, например, при повышении давления пара в барабане котла МЭД подает сигнал на УТ, где он суммируется с сигналом устройства обратной связи (задатчика), при несовпадении усиливается, и командный сигнал поступает на ИМ, который воздействует на регулирующий орган, т.е. на газовую заслонку, прикрывает ее, и подача газа уменьшается. При этом нарушается соотношение «газ – воздух», а отклонение данного параметра контролируется датчиком ДТ-2, он срабатывает и дает электрический сигнал на свой УТ, откуда поступает командный сигнал на ИМ вентилятора. Лопатки направляющего аппарата прикрываются, уменьшая подачу воздуха пропорционально количеству газа, и соотношение «газ – воздух» восстанавливается. Разрежение в топке при этом увеличивается, так как количество газов уменьшилось, а дымосос работает с прежней производительностью. На это реагирует датчик разрежения ДТ-2 и подает сигнал на свой УТ, который подает командный сигнал на ИМ дымососа, и лопатки направляющего аппарата прикрываются, а разрежение в топке восстанавливается. При уменьшении горения процесс парообразования уменьшается, и уровень воды в барабане возрастает. Реагирует ДМ и сигнализирует на УТ, откуда командный сигнал идет на ИМ регулятора питания, и подача питательной воды уменьшается.

Такое же пропорциональное регулирование работы системы происходит и при снижении давления пара в барабане.

Система АМК-У предназначена для комплексной автоматизации работы паровых котлов производительностью до 1,6 т/ч и водогрейных котлов, работающих на жидком и газообразном топливе; в зависимости от области применения предусматриваются восемь модификаций системы. Комплект средств управления (КСУ) предназначен для паровых котлов паропроизводительностью до 2,5 т/ч.

Котлы с естественной циркуляцией, принудительной подачей топлива и принудительной тягой комплектуются средствами управления КСУ-2П-1, такие же котлы с топками под наддувом – КСУ-2П-2, а для прямоточных котлов с наддувом – КСУ-2П-3.

3.3 Автоматика безопасности. Сигнализация.

Автоматика безопасности (АБ) состоит из датчиков, щита управления со звуковой и световой сигнализацией, клапанов-отсекателей газа. Датчики контролируют аварийные значения: газа среднего давления, давления пара в котле, давления воды на выходе из котла – электроконтактным манометром (ЭКМ); наличие пламени – фотодатчиком (ФД); газа низкого давления, давления воздуха перед горелкой, разрежения в топке – датчиком тяги (ДТ) или датчиком напора тяги (ДНТ); температуры на выходе из котла – электроконтактным термометром (ЭКТ). Клапаны-отсекатели газа типа ПКН (ПЗК) с электромагнитом и газовые клапаны типа КГ или СВГМ регулируют и отсекают подачу газа. При аварийном значении контролируемого параметра срабатывает соответствующий датчик и подает электросигнал на щит управления, где также срабатывает схема и отключает напряжение с электромагнита ПКН, который закрывает подачу газа (т.е. срабатывает клапан-отсекатель). Одновременно включается звуковая сигнализация и загорается лампочка, показывающая причину отсечки газа.

Оператор проверяет исправность АБ при приеме смены. Слесарь КИПиА один раз в 10 дней в присутствии оператора проверяет исправность АБ имитацией отсечки, а один раз в месяц в присутствии оператора и ответственного за газовое хозяйство проверяет исправность АБ с фактической отсечкой газа, в каждом случае делая запись в журнале АБ.

Надежная, безопасная и экономичная работа оборудования осуществляется персоналом в соответствии с инструкциями и правилами эксплуатации и обеспечивается с помощью КИП и аппаратуры для контроля и управления.

Технологическому контролю подлежат следующие параметры: давление, температура, расход пара; температура уходящих газов и продуктов сгорания; давление и температура воздуха; разрежение в топке и газоходах; количество и качество топлива; качество воды и пара; расход электроэнергии и др.

Для автоматизации управления работой теплоэнергетического оборудования котельных, кроме КИП, применяют:

1) устройства дистанционного управления (электродвигатели, электромагнитные приводы, гидравлические системы), предназначенные для пуска оборудования (топок, вентиляторов, дымососов, насосов) и воздействия на регулирующие и запорные органы;

2) устройства защиты, служащие для предохранения котельных агрегатов и оборудования от аварий;

3) автоматические устройства для управления периодическими операциями пуска и остановки оборудования;

4) автоматические блокировки – устройства, ограждающие оборудование от неправильных операций, выполненных по ошибке персонала, неправильного включения или отключения механизмов; обеспечивающие заданную последовательность операций при растопке котла и автоматическое прекращение подачи топлива при возникновении аварийных режимов;

5) автоматическое регулирование с помощью авторегуляторов для поддержания параметров на заданном значении или изменения их по определенной программе;

6) предупредительную, контрольную, аварийную и командную сигнализацию.

Предупредительная сигнализация служит для извещения персонала о нарушениях нормального режима работы оборудования, связанных с изменением параметров (давления, температуры воды, пара и др.). Контрольная сигнализация предназначена для извещения персонала в данный момент о работе или остановке оборудования, о положении запорных и регулирующих органов и др. Аварийная сигнализация извещает персонал о аварийной остановке оборудования. Командная сигнализация применяется для передачи сигналов (команд) от одного оперативного поста к другому.

Предупредительную и аварийную сигнализации выполняют световой и звуковой (сирена). Контрольная и командная сигнализации осуществляются обычно с помощью световых табло.

3.4 Автоматическое регулирование котельных установок.

Система автоматического регулирования котельных установок обеспечивает изменение производительности установки при сохранении заданных параметров (давления и температуры пара) и максимального КПД установки. Кроме того, повышает безопасность, надежность и экономичность работы котла, сокращает количество обслуживающего персонала и облегчает условия его труда. Автоматическое регулирование котла включает регулирование подачи воды, температуры перегретого пара и процесса горения. При регулировании питания котла обеспечивается соответствие между расходами воды, подаваемой в котел, и вырабатываемого пара, что характеризуется постоянством уровня воды в барабане.

Регулирование питания котлов малой производительности обычно осуществляется одноимпульсными регуляторами, управляемыми датчиками изменения уровня воды в барабане. В котлах средней и большой паропроизводительности с малым водяным объемом применяются двухимпульсные регуляторы питания котла по уровню воды и расходу пара, а также трехимпульсные. Управляющие питанием котла по уровню воды, расходу пара и перепаду давлений на регулирующем клапане.

Регулирование температуры пара осуществляется регулятором, управляемым датчиками изменения температуры перегретого пара на выходе из пароперегревателя, изменения температуры пара в промежуточном коллекторе пароперегревателя и изменения температуры газов в газоходе пароперегревателя, а иногда еще датчиком изменения давления пара.

Регулирование процесса горения в топке котла (в соответствии с расходом пара) осуществляется регуляторами подачи топлива II, воздуха III и регулятором тяги IV (см. рис 13.1). Регуляторы подачи топлива II и воздуха III управляются датчиком изменения давления перегретого пара I, а регулятор тяги IV - датчиком изменения разрежения в топке 7 котла.

Рисунок 13.1. Схема автоматического регулирования котельной установки:

1 - бункер угля; 2 - шаровая мельница; 3 - сепаратор; 4 - циклон; 5 - бункер пыли;

6 - мельничный вентилятор; 7 - топка котла; 8 - барабан котла;

9 - пароперегреватель; 10 - пароохладитель; 11 - экономайзер;

12 - воздухоподогреватель; 13 - вентилятор; 14 - дымосос; I - датчик измерения давления перегретого пара; II - регулятор топлива; III - регулятор воздуха; IV - регулятор тяги; V - регулятор загрузки мельницы; VI - регулятор температуры мельницы.

В котельных установках, работающих на пылевидном топливе, осуществляется также регулирование работы пылеприготовительной системы регулятором V загрузки мельниц, обеспечивающим постоянство загрузки шаровых барабанных мельниц и регулятором VI температуры пылевоздушной смеси за мельницей.

Для предупреждения персонала о недопустимости отклонения важнейших параметров котельной установки от заданных служат звуковые и световые сигнализаторы предельных уровней воды в барабане, предельных температур перегретого пара и низшего давления питательной воды. Для обеспечения правильной последовательности операций при пуске и остановке механизмов применяется блокировка. Так, при аварийном отключении дымососов отключаются дутьевые вентиляторы и прекращается подача топлива в топку.

3.5 Автоматическое регулирование питания котла.

Автоматизация питания барабанных котлоагрегатов предусматривает автоматическое управление питанием водой как при условиях нормального протекания эксплутационных режимов работы котла, так и при режимах пуска и останова котельного агрегата.

В свою очередь нормальные эксплутационные режимы работы могут протекать при постоянном и переменном (скользящем) давлении свежего пара.

Показателем соответствия материального баланса между паром и водой – расхода свежего пара и расхода питательной воды служит уровень в барабане котла. Отклонение уровня воды в барабане от среднего значения характеризует наличие небаланса между притоком питательной воды и расходом пара. Оно (отклонение) происходит также вследствие изменения паросодержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане котла или изменений тепловосприятия испарительных поверхностей нагрева.

Так, при увеличении расхода пара в первый момент после возмущения уровень воды в барабане возрастает в результате резкого уменьшения давления пара, что в свою очередь приводит к увеличению паросодержания в подъемных трубах циркуляционного контура и росту уровня. Это явление называется набуханием уровня.

При изменении нагрузки котла и, как следствие, изменении его паропроизводительности средний уровень воды должен поддерживаться постоянным.

Максимально допустимые отклонения уровня воды в барабане составляют + 100 мм от среднего значения, установленного заводом-изготовителем. При этом средний уровень не обязательно должен совпадать с геометрической осью барабана. Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котельного агрегата, считается «упуском» воды, а превышение его верхней видимой части – «перепиткой». Расстояние между этими критическими отметками составляет 400 мм.

Снижение уровня ниже места присоединения опускных труб циркуляционного контура может привести к нарушению питания и охлаждению водой подъемных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелых случаях и пережогу.

Чрезмерное повышение уровня может привести к ухудшению действия внутрибарабанных сепарационных устройств, заносу солями пароперегревателя, а также забросу частиц воды в турбину, что может явиться причиной тяжелых механических повреждений лопаток ее ротора.

Снабжение барабана водой осуществляется по одной, реже двум ниткам трубопроводов питательной воды, одна из которых служит резервной.

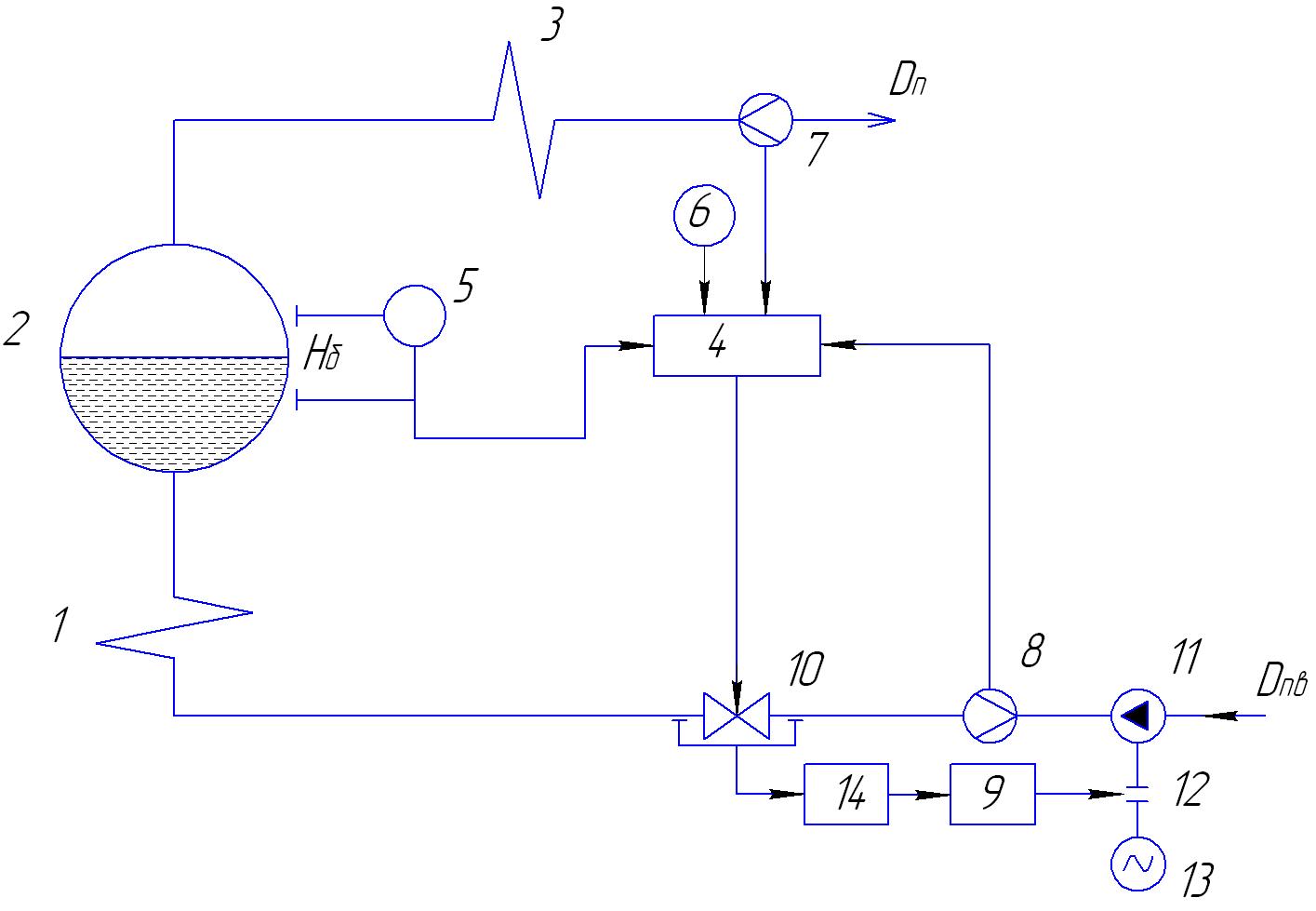

Схема автоматического регулирования питания котельного агрегата. В АСР питания котла водой реализован принцип комбинированного регулирования по возмущению – при изменении расхода пара или питательной воды и отклонению – при изменении уровня воды в барабане котла.

Регулятор питания должен обеспечить постоянство среднего уровня воды независимо от нагрузки котла и возмущающих воздействий (Рис. 13.2).

В АСР питания используют для этих целей трехимпульсный регулятор питания. Сигналы по возмущению: расход свежего пара Dn, расход питательной воды Dnв. Сигнал по отклонению: уровень в барабане котельного агрегата Hб. Сигнал по расходу питательной воды используется как выключающий для снятия в статике сигнала по расходу пара.

Регулятор питания перемещает регулировочный орган на линии питательной воды при появлении сигнала небаланса между расходами питательной воды и перегретого пара. Помимо этого он воздействует на положение клапана при отклонении уровня воды в барабане котельного агрегата от заданного значения. Использование сигналов Dn и Dnв обеспечивают быстродействие АСР питания, сигнал Hб – заданную точность поддержания уровня в барабане.

В схеме измерительного блока регулятора питания датчики Dn, Dпв и Hб включены таким образом, что при понижении уровня воды в барабане котлоагрегата, увеличении расхода пара, уменьшении расхода питательной воды, они действуют в одном направлении – в сторону открытия питательного клапана, а при повышении уровня, уменьшении расхода пара и увеличении расхода питательной воды в сторону закрытия питательного клапана.

Рис. 13.2 Принципиальная схема регулирования питания барабана котла.

1-экономайзер, 2-барабан котла, 3-пароперегреватель, 4-регулятор питания, 5-датчик уровня, 6-задатчик, 7-датчик расхода пара, 8-датчик расхода питательной воды,

9-регулятор производительности, 10-питательный клапан, 11-питательный насос,

12-гидромуфта, 13-электродвигатель, 14 – дифференциальный манометр.

В качестве регулировочных органов питания используются шиберные клапаны и клапаны золотникового типа.

При полном сбросе нагрузки на котле вследствие повышения давления пара в барабане возможно срабатывание предохранительных клапанов. Количество пара, проходящее через эти клапаны не учитывается датчиком расхода пара. Регулятор питания при этом становится двухимпульсным и будет поддерживать заниженный уровень в барабане в соответствии с неравномерностью регулятора по уровню. Поэтому необходимо выбирать минимально возможную величину неравномерности по уровню, обеспечивающую приемлемые динамические качества АСР питания.

При скользящем (переменном) начальном давлении пара перед турбиной для котла, работающего с ней в блоке, по всему пароводяному тракту отсутствуют дросселирование рабочего тела, а уменьшение давления производится снижением скорости вращения питательного насоса, при этом сокращается мощность, затрачиваемая на его привод. Изменение числа оборотов питательного насоса, (11) связанного гидромуфтой (12) с электродвигателем (13), достигается воздействием регулятора производительности (9) по сигналу перепада давления на питательном клапане (10) от дифманометра (14).

3.6 Автоматическое регулирование процесса горения.

Функции приведения нагрузки котла к заданному значению, функции обеспечения соответствия между подачами топлива и воздуха, стабилизации разрежения в топке возлагаются на регуляторы топлива, воздуха и тяги, комплекс которых называется «регуляторами процесса горения».

Регулирование подачи топлива. В каждый момент времени в топке котла должно сгорать столько топлива, чтобы количество пара, вырабатываемого котельным агрегатом, соответствовало количеству потребляемого пара, т. е. внешней нагрузке котельного агрегата. Показателем такого соответствия является давление пара при выходе из котла.

Если при сгорании топлива выделяется больше тепла, чем это необходимо для производства потребляемого количества пара, то излишнее тепло аккумулируется в котле, что приводит к росту давления. Наоборот, если топливо подается в недостаточном количестве, то потребность в паре покрывается частично за счет тепла, аккумулированного в котловой воде, а давление пара при этом падает. Таким образом, подача топлива должна производится так, чтобы обеспечить постоянное давление пара при выходе из котла.

Регулирование подачи воздуха. Подача воздуха в топку должна обеспечить наиболее экономичный режим горения топлива. Для этого требуется поддерживать соответствие между количеством и качеством подаваемого топлива, с одной стороны, и количеством воздуха, необходимого для горения, с другой. Показателем этого соответствия является коэффициент избытка воздуха в топке αт, который контролируется по данным газового анализа.

Оптимальное значение избытка воздуха зависит от вида топлива, способа его сжигания, конструкции топочного устройства, нагрузки котельного агрегата. В конкретных условиях оптимальное значение αт при различных нагрузках определяется на основании испытаний котельного агрегата.

Значение αт можно оценить по содержанию свободного кислорода О2 в дымовых газах, покидающих топочную камеру.

αт = 21 / 21 - О2

Содержание О2 определяют в поворотной камере газохода за пароперегревателем в %. Оптимальное значение О2 при номинальной нагрузке при сжигании пылевидного топлива – 3-5 %, при сжигании мазута и газа - 0,2-2 %, при этом αт =1,2 – 1,3.

Значительное увеличение избытка воздуха против оптимального приводит к росту потерь тепла с уходящими газами q2, а чрезмерное снижение избытка воздуха увеличивает потери с химической неполнотой сгорания q3.

Регулирование тяги. Регулирование тяги должно обеспечивать полное удаление продуктов сгорания.

В статических (равновесных) режимах производительность дымососов должна в каждый момент времени соответствовать производительности дутьевых вентиляторов. Показателем этого соответствия служит разрежение в топочной камере.

Допускать в топке котельного агрегата избыточное давление нельзя, за исключением котлоагрегатов, работающих под наддувом, т. к. это вызывает выбивание газов и пламени из топки.

С другой стороны, при значительном разрежении в топке возрастают присосы воздуха, снижающие экономичность работы котла за счет потерь с уходящими газами – q2 и увеличения расхода электроэнергии на работу дымососов.

Разрежение в различных зонах топочного пространства котельного агрегата по высоте топочной камеры неодинаково. Вследствие явления самотяги разрежение в верхней части топки бывает обычно примерно на 0,1 кПа больше, чем в нижней. Поэтому поддерживают необходимое минимальное разрежение в верхней части топочной камеры.

Лекция №14 (2 часа)

Тема: «Годовой график теплопотребления»

1 Вопросы лекции:

1.1 Определение годового количества тепловой энергии, вырабатываемого котельной.

1.2 Определение годового расхода топлива.

1.3 Порядок построения годового графика теплопотребления.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Определение годового количества тепловой энергии, вырабатываемого котельной.

Расход тепла для отопления зданий Q принимается в соответствии с типовым или индивидуальным проектом здания или системы отопления.

Для расчета эксплуатационных затрат необходимо предварительно определить необходимую годовую выработку теплоты котельной. Выработка теплоты котельной включает в себя несколько статей: отпуск теплоты на технологию, на горячее водоснабжение, на отопление и вентиляцию.

При использовании пара на технологические нужды годовой отпуск теплоты на технологию определяется следующим образом, кДж/год

|

|

где τтех – число часов использования технологической нагрузки в год, ч;

Dтех – расход пара на технологические нужды, кг/с;

iп.т – энтальпия пара, отпускаемого на технологические нужды, кДж/кг;

iк – энтальпия возвращаемого конденсата с производства, кДж/кг.

Годовой отпуск теплоты на горячее водоснабжение, кДж/год

|

|

где Qг.в.л.ч, Qг.в.з.ч – часовые расходы теплоты на нужды горячего водоснабжения, соответственно, летом и зимой, кВт;

τг.в.л, τг.в.з – число часов пользования горячим водоснабжением, соответственно, в летний и зимний периоды, ч.

При проведении расчетов принимают Qг.в.л.ч = 0,82Qг.в.з.ч.

Годовой отпуск теплоты на отопление и вентиляцию, кДж/год

|

|

где Qо.в.ср – среднечасовой отпуск теплоты на отопление и вентиляцию, кВт;

τо.в – число часов использования отопления и вентиляции в год, ч.

Среднечасовой отпуск теплоты на отопление и вентиляцию за отопительный период определяется по формуле, кВт

|

|

где

![]() –

отпуск теплоты на отопление и вентиляцию

для максимально-зимнего режима, кВт;

–

отпуск теплоты на отопление и вентиляцию

для максимально-зимнего режима, кВт;

tвн – температура воздуха внутри отапливаемых помещений, °C;

tо.ср – средняя за отопительный период температура наружного воздуха, °C;

tр.о – температура наружного воздуха расчетная для отопления, °C.

Данные по продолжительности отопительного периода, средняя за отопительный период температура наружного воздуха, а также расчетная температура наружного воздуха для проектирования отопления определяются по климатологическим данным для места расположения котельной.

Общий годовой отпуск теплоты потребителям, кДж/год

|

|

Необходимая годовая выработка теплоты котельной с учетом потерь в тепловых сетях и возвращаемого конденсата, а также потерь на собственные нужды, кДж/год

|

|

где Gк – количество возвращаемого с производства конденсата, кг/с;

cк – теплоемкость возвращаемого конденсата, кДж/(кг·К)

tк – температура возвращаемого конденсата, °C;

ηт.с – коэффициент сохранения теплоты в теплосетях (ηт.с = 0,9);

ηс.н – коэффициент расхода теплоты на собственные нужды (ηс.н = 0,95).

Для действующей котельной при наличии приборов учета годовой отпуск теплоты определяют по их показаниям.

Число часов использования установленной мощности рассчитывается по формуле, ч/год

|

|

3.2 Определение годового расхода топлива.

По значимости затраты на топливо, расходуемое для покрытия тепловых нагрузок котельной, являются основными и составляют более половины всех затрат. Затраты на топливо рассчитывают по следующей формуле, руб/год

|

|

где K – коэффициент, учитывающий складские, транспортные и прочие потери (для газообразного топлива принимается равным 1,055);

Цт – цена топлива, руб/т (руб/1000 м3);

Цтр – затраты на транспортировку топлива (для газообразного топлива входит в Цт), руб/т;

∑Bi – суммарное потребление топлива всеми котлами в расчетном режиме для вновь проектируемой котельной, кг/с (м3/с).

3.3 Порядок построения годового графика теплопотребления.

Для установления экономичного режима работы теплофикационного оборудования, выбора наивыгоднейших параметров теплоносителя, определения выработки электроэнергии на ТЭУ строят график продолжительности тепловой нагрузки (годовой график теплопотребления) для отопительного и неотопительного периодов (условно для зимнего и летнего периода). Он строится по данным расчета тепловой нагрузки и климатологическим данным. Отопительный (зимний) период определяется как продолжительность стояния в течение года среднесуточных устойчивых температур наружного воздуха ti ≤ 8 оС.

Годовой график теплопотребления состоит из двух частей: левой – в координатах Q-t, и правой – в координатах Q-n, где ti – текущая температура наружного воздуха; n – время, час.

В левой части строятся графики зависимости тепловых нагрузок (Qот.+в., Qг.в.с.зима и Qг.в.с.лето), суммарной тепловой нагрузки (QТЭУ.) от текущей температуры наружного воздуха ti, оС.

Qг.в.с.лето = 0,65 * Qг.в.с.зима

QТЭУ. = Qот.+в. + Qг.в.с.

Правая часть графика характеризует продолжительность суммарной тепловой нагрузки в течение года. Она строится по графику Q(ti) по продолжительности стояний определенных температурных градаций ni. При этом ∑ni равна продолжительности отопительного периода no. Масштаб времени n: 1мм.- 50 часов.

Лекция №15 (2 часа)

Тема: «Защита окружающей среды при работе котельного агрегата»

1 Вопросы лекции:

1.1 Вредные примеси в продуктах горения.

1.2 Очистка продуктов горения от механических примесей и газообразных токсических выбросов.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Вредные примеси в продуктах горения.

Влияние энергетики на природную среду и климат

Все процессы, связанные с преобразованием энергии, в частности, производство, транспортировка, переработка и сжигание органического топлива, являются мощным источником антропогенного воздействия на окружающую среду. Источники негативного влияния котельных и тепловых электрических станций (ТЭС) на органическом топливе на природу можно классифицировать:

По характеру воздействия:

ухудшающие качество воздуха (выбросы оксидов азота и серы, монооксида углерода CO, летучих углеводородов, пыли, сажи и ряда других загрязняющих веществ);

изменяющие радиационно-тепловой баланс атмосферы (эмиссия парниковых газов – CO2, CH4, N2O), а также выбросы, приводящие к образованию озона и сульфатного аэрозоля в нижних слоях атмосферы (выбросы NOx и SOx);

нарушающие естественный тепловой режим (сброс теплоты);

шумовое воздействие;

загрязнение водных объектов сточными водами.

По территориальному масштабу:

локальные (ухудшение окружающей среды в непосредственной близости (до 100 км) от источника загрязнения или сброса теплоты);

региональные (трансграничный (на несколько тысяч километров) перенос загрязняющих веществ);

глобальные (изменения климата, разрушение озонового слоя).

Ряд веществ, образующихся в процессах, связанных с преобразованием энергии органического топлива и поступающих в атмосферу, способен оставаться в ней длительное время, измеряемое неделями, годами и даже десятилетиями; переноситься на большие расстояния и вызывать изменения окружающей среды в значительных временных и территориальных масштабах.

Наблюдения за составом атмосферы, ведущиеся систематически уже более 40 лет, свидетельствуют о значительном увеличении атмосферных концентраций основных парниковых газов, как за этот период, так и по сравнению с доиндустриальной эпохой. Производимые расчеты показывают, что антропогенная эмиссия (выброс) метана и оксида азота N2O играет основную роль в увеличении их атмосферных концентраций.

Метеорологические наблюдения показывают, что за последние сто лет среднеглобальная температура увеличилась на 0,6 °C, из которых 0,4 °C пришлись на последние 30 лет, благодаря чему 90-е годы прошлого века были самым теплым десятилетием за всю историю метеорологических наблюдений.

Тем не менее, в последние десятилетия в мировой энергетике наблюдаются процессы, приводящие к значительному снижению ее негативного воздействия на окружающую среду. Таковыми процессами являются: изменения в топливно-энергетическом балансе, внедрение природоохранных технологий и повышение энергоэффективности экономики (повышение КПД установок преобразования энергии, снижение энергоемкости производства). Указанные тенденции уже привели к заметному снижению удельных выбросов основных парниковых газов и загрязняющих веществ в атмосферу.

Так, за счет уменьшения доли угля в мировом энергетическом балансе и повышения роли газа, ядерной энергии и возобновляемых источников энергии удельная эмиссия CO2 снизилась за последние 50 лет примерно на 120 кг C/т у.т. Аналогичное снижение удельной эмиссии оксидов серы и азота в теплоэнергетике индустриально развитых стран связано с повышением эффективности производства электроэнергии, использованием экологически более чистого топлива и внедрением технологий подавления образования оксидов азота и очистки дымовых газов от SOx и NOx.

Выбросы тепловых электростанций (ТЭС) и котельных на органическом топливе в атмосферу

Основное загрязнение атмосферного воздуха связано со сжиганием органического топлива. ТЭС и котельные, потребляя большое количество органического топлива, оказывают существенное влияние на загрязнение воздушного бассейна.

Рабочая масса органического топлива состоит из углерода, водорода, кислорода, азота, серы, влаги и золы. В результате полного сгорания топлива образуются углекислый газ, водяные пары, оксиды серы (сернистый газ, серный ангидрид) и зола. Из перечисленных составляющих к числу токсичных относятся оксиды серы и зола. При высоких температурах в ядре факела топочных камер котлов большой мощности происходит частичное окисление азота воздуха и топлива с образованием оксидов азота (оксид и диоксид азота). При неполном сгорании топлива в топках могут образовываться также монооксид углерода CO, углеводороды, CH4, C2H6 и др., а также канцерогенные вещества. Продукты неполного сгорания весьма вредны, однако при современной технике сжигания их образование можно исключить или свести к минимуму.

Наибольшую зольность имеют горючие сланцы и бурые угли, а также некоторые сорта каменных углей (например, экибастузские). Жидкое топливо имеет небольшую зольность; природный газ является беззольным топливом. Современные золоуловители благодаря высокой степени улавливания золы позволяют значительно снизить выбросы золы и довести их до весьма малых значений.

В последнее время серьезное внимание привлекла проблема изучения канцерогенных веществ, образующихся при неполном сгорании топлива. По своей распространенности и интенсивности воздействия из многих химических веществ этого типа наибольшее значение имеют полициклические ароматические углеводороды (ПАУ) и наиболее активный из них – бенз(а)пирен. Максимальное количество бенз(а)пирена образуется при температуре 700 – 800 °C в условиях нехватки воздуха для полного сгорания топлива.

Выбрасываемые в атмосферу из дымовых труб котельных и электростанций токсичные вещества оказывают вредное воздействие на весь комплекс живой природы, называемый биосферой. Биосфера включает в себя прилегающий к поверхности Земли слой атмосферы, верхний слой почвы и верхние слои водных поверхностей.

Минздравом России установлены предельно допустимые концентрации (ПДК) вредных веществ в атмосферном воздухе населенных мест. ПДК называется такая концентрация вредного вещества в атмосферном воздухе на уровне дыхания человека, которая не оказывает на его организм прямого или косвенного воздействия, не снижает его работоспособности, не влияет на его самочувствие. ПДК служит основным критерием санитарно-гигиенической оценки качества атмосферного воздуха. Значения ПДК для основных загрязняющих веществ, выбрасываемых энергетическими предприятиями, приведены в табл. 15.1.

Для каждого выбрасываемого в атмосферу вредного вещества должно соблюдаться условие

|

|

где Ci, ПДКi – приземные и предельно допустимые концентрации вредных веществ.

Кроме того, Минздравом РФ установлено, что совместное содержание в атмосфере некоторых веществ (веществ однонаправленного действия) может усиливать их токсичность. В энергетике к числу вредных веществ однонаправленного действия относятся диоксиды азота и серы. При одновременном наличии в атмосферном воздухе вредных веществ однонаправленного действия должно соблюдаться условие

|

|

Таблица 15.1 Предельно допустимые концентрации вредных веществ в атмосферном воздухе населенных мест

Загрязняющее вещество |

Предельно допустимая концентрация*, мг/м3 |

Наличие в дымовых газах котельных, работающих на |

|||

Максималь-ная разовая |

средне-суточная |

газе |

мазуте |

угле |

|

Оксид азота NO |

0,4 |

0,06 |

+ |

+ |

+ |

Диоксид азота NO2 |

0,085 |

0,04 |

+ |

+ |

+ |

Сернистый ангидрид SO2 |

0,5 |

0,05 |

+ |

+ |

+ |

Пыль (зола) нетоксичная |

0,5 |

0,15 |

– |

– |

+ |

Летучая зола (при массовой доле CaO ≥ 35 %) |

0,05 |

0,02 |

– |

– |

+ |

Монооксид углерода CO |

5 |

3 |

+ |

+ |

+ |

Сажа (копоть) |

0,15 |

0,05 |

+ |

+ |

– |

Пентаоксид ванадия V2O5 |

– |

0,02 |

– |

+ |

– |

Сероводород H2S |

0,008 |

– |

+ |

+ |

+ |

Аммиак NH3 |

0,2 |

0,04 |

+ |

+ |

+ |

Бенз(а)пирен C20H12 |

– |

0,1 · 10-5 |

+ |

+ |

+ |

* Максимальная разовая концентрация определяется по пробам, отобранным в течение 20 мин, среднесуточная – за сутки. |

|||||

Суммарное количество Mj загрязняющего вещества j, поступающего в атмосферу с дымовыми газами котельной или ТЭС, определяется на основании измерения концентраций вредных веществ в дымовых газах по уравнению, г/с

|

|

где Cj – массовая концентрация загрязняющего вещества j в сухих дымовых газах при стандартном коэффициенте избытка воздуха α0 = 1,4 и нормальных условиях (p = 101,3 кПа, T = 273 К), мг/м3; Vс.г – объемный расход сухих дымовых газов, образующихся при сгорании топлива при α0 = 1,4 и нормальных условиях, м3/с; Kп – коэффициент пересчета (при определении массового расхода (выброса) загрязняющего вещества в граммах в секунду Kп = 10-3).

3.2 Очистка продуктов горения от механических примесей и газообразных токсических выбросов.

Эффективность работы золоулавливающих устройств зависит от физико-химических свойств золы и транспортирующих ее дымовых газов. Основными параметрами золы являются плотность, дисперсный состав, удельное электрическое сопротивление, слипаемость.

Для очистки газов от золы и пыли применяются аппараты, различающиеся по конструкции и принципу осаждения частиц (рис. 15.1). Их подразделяют на четыре группы: «сухие» механические, «мокрые» механические, фильтры и электрофильтры.

|

|

Рис. 15.1. Золо-пылеуловители ТЭС и котельных: а – осадительная камера; б – жалюзийный золо-пылеуловитель; в – циклон; г – «мокрый» пыле-золоуловитель; д – рукавный фильтр; е – электрофильтр; 1 – загрязненные газы; 2 – очищенные газы; 3 – твердые частицы; 4 – вода; 5 – коронирующие электроды; 6 – осадительные электроды |

|

Золо-пылеуловители характеризуются эффективностью улавливания, которая представляет собой отношение массы уловленной пыли к общему количеству пыли, поступающей в аппарат.

К «сухим» механическим аппаратам относятся: осадительные камеры, циклоны, инерционные, жалюзийные, вихревые и динамические пылеуловители.

Они отличаются простотой изготовления и эксплуатации. Однако эффективность улавливания пыли в них не всегда достаточна, поэтому их используют в основном для предварительной очистки газов.

Осадительные камеры представляют собой пустотелые или с горизонтальными полками камеры (рис. 15.1. а). В них используется гравитационное осаждение частиц при прохождении газа через объем аппарата со скоростью 0,2–0,8 м/с.

Жалюзийные золо-пылеуловители (рис. 15.1. б) просты по конструкции и имеют небольшое гидравлическое сопротивление. Они состоят из жалюзийной решетки и пылеуловителя (циклона). Назначение жалюзийной решетки – разделить газовый поток на две части: одну – менее запыленную, составляющую 80–90 % от всего газового потока, и другую – отсасываемую в циклон, составляющую 10–20 % всего потока и содержащую основную массу пыли, которая улавливается в циклоне. Далее очищенный в циклоне газ смешивается с основным потоком.

Скорость газа в жалюзийном пылеуловителе составляет 12–15 м/с; гидравлическое сопротивление решетки – 100–500 Па. Применяется для улавливания частиц крупнее 20 мкм.

Циклоны являются наиболее распространенными аппаратами для очистки газов от золы и пыли. Они просты в изготовлении, надежно работают при высоких температурах и давлениях газов, имеют практически постоянное гидравлическое сопротивление и не изменяют фракционную эффективность с ростом запыленности газов.

Подводка газов в циклон может быть спиральной, тангенциальной, тангенциально-винтообразной. Циклоны могут быть цилиндрическими и коническими. Цилиндрические циклоны являются высокопроизводительными аппаратами, а конические – высокоэффективными.

Принцип действия циклона следующий (рис. 15.1. в). Поток газа, подводимый тангенциально или спирально, закручивается и движется вниз по спирали. Твердые примеси, содержащиеся в газах, под действием центробежных сил прижимаются к стенкам корпуса циклона и попадают в бункер, а поток очищенных газов отводится из верхней части циклона. Степень очистки таких аппаратов составляет до 90 %.

Для повышения степени очистки применяют циклоны небольшого диаметра (0,23–0,5 м), объединяемые в батареи, так называемые батарейные циклоны. Распространены три типа элементов батарейных циклонов: с осевым направляющим аппаратом (БЦР-254), полуулиточным подводом газа (БЦУ-М) и четырехзаходным подводом газа (БЦ-512). Более высокую степень улавливания имеют батарейные циклоны типов БЦУ-М и БЦ-512.

Батарейные циклоны применяют для улавливания золы (пыли) за котлами паропроизводительностью 500 т/ч. Рекомендуется применение циклонов с тангенциальным полуулиточным подводом газа типа БЦУ-М внутренним диаметром 231 мм. Степень очистки у таких циклонов составляет 88–92 % при потере давления 500–700 Па.

К группе «мокрых» механических пыле-золоуловителей относятся: полые, насадочные, тарельчатые, ударно-инерционного действия, центробежные, скоростные (скрубберы Вентури) скрубберы. Удаление золы (пыли) в них происходит при непосредственном контакте жидкости с запыленным газом. Принцип их действия основан на отделении частиц золы (пыли) от потока инерционными силами и их прилипании к пленке воды, омывающей стенки или поверхность насадки, что исключает возврат частиц в поток газа. В золоуловителях такого типа помимо улавливания золы протекают химические процессы поглощения из дымовых газов оксидов углерода и серы.

Мокрые золоуловители отличаются высокой эффективностью (степень очистки достигает 95–97 %), относительно невысокой стоимостью, умеренными габаритами, простотой обслуживания и относительно небольшими эксплуатационными расходами.

Полые скрубберы (рис. 15.1. г) представляют собой колонны круглого или прямоугольного сечения, в которых осуществляется контакт между газом и каплями воды, распыляемой форсунками. Форсунки устанавливаются в колонне в одном или нескольких сечениях. Наиболее распространены противоточные скрубберы. Скорость газа в них изменяется от 0,6 до 1,2 м/с. Если работа производится при скоростях газа до 5–8 м/с, то устанавливаются каплеуловители.

Гидравлическое сопротивление скруббера без каплеуловителя составляет 250 Па. Высокая эффективность скруббера обеспечивается при размере частиц, превышающем 10 мкм.

В пылеуловителях с подвижной насадкой в качестве насадки используют кольца, седла и шары из полимерных материалов или пористой резины. Плотность насадки не должна превышать плотности жидкости. Оптимальный режим пылеулавливания в таких аппаратах устанавливается при полном псевдоожижении.

Процесс очистки рекомендуется проводить при следующих условиях: скорость газа – 5–6 м/с; удельный расход жидкости на орошение – 0,5–0,7 л/м3 газа; свободное сечение решетки S0 = 0,4 м2/м2 при ширине щели 4–6 мм. Оптимальный диаметр шаров – 20–40 мм. Насыпная плотность – 200–300 кг/м3. Минимальная статическая высота слоя насадки составляет 5–8 диаметров шаров в насадке, а максимальная не должна превышать диаметр скруббера.

В тарельчатых колоннах зола (пыль) удерживается газожидкостным (пенным) слоем, образующимся на контактных тарелках при взаимодействии газа и жидкости. Наиболее распространены пенные аппараты с ситчатыми тарелками или с провальными тарелками – дырчатыми, решетчатыми, трубчатыми и колосниковыми.

В основе работы пористых фильтров всех видов лежит процесс фильтрования газов через пористые перегородки. При фильтровании твердые и жидкие частицы задерживаются на перегородке, а газ полностью проходит через нее. Фильтрующие перегородки весьма разнообразны, но в основном они состоят из волокнистых или зернистых элементов.

В зависимости от назначения пористые фильтры условно разделяют на фильтры тонкой очистки, воздушные фильтры и промышленные фильтры.

Фильтры тонкой очистки предназначены для улавливания в основном субмикронных частиц из газов с низкой начальной концентрацией (< 1 мг/м3). Их применяют для улавливания особо токсичных частиц с высокой эффективностью. Для очистки газов на 99 % от частиц размером 0,05–0,5 мкм используют материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметром менее 2 мкм).

Гидравлическое сопротивление чистых фильтров 200–300 Па, а забитых пылью – 700–1500 Па.

Фильтры тонкой очистки рассчитаны на срок работы 0,5–3 года. Они не регенерируются, а заменяются на новый.

Воздушные фильтры используются в системах приточной вентиляции и кондиционирования воздуха.

К промышленным фильтрам относятся тканевые, зернистые и грубоволокнистые фильтры, используемые для очистки промышленных газов с концентрацией золы (пыли) до 60 г/м3. Наиболее распространены тканевые фильтры, которые содержат гибкую фильтрующую перегородку, имеющую форму цилиндрических рукавов (рукавные фильтры) (рис. 7.1. д). Эффективность таких фильтров – более 99,5 %, а потери напора составляют 1–1,5 кПа при скорости фильтрования 0,5–2 м/с.

Тканевые фильтры изготавливают из материала, который должен выдерживать высокую температуру уходящих газов. Материал фильтра должен быть устойчивым к повышенной влажности и воздействию химических соединений. В качестве материала фильтров используют шерсть, шерстяной войлок или лавсан при температуре газов до 130 °C. Для температуры около 260 °C применяют стекловолокно и стекловолокно с графитом. Длительность работы ткани составляет 1–3 года. Тканевые фильтры обычно делают многокамерными. Число рукавов в одной камере может составлять 100 и более.

Дымовые газы поступают снизу внутрь рукавов, осаждение частиц пыли происходит на внутренней поверхности стенки рукава. При регенерации в одну из камер прекращается подача дымовых газов, и прилипшие к ткани слои пыли удаляются встряхиванием или вибрацией рукавов. Отделению пыли способствует также струя сжатого воздуха, направляемая против движения, осуществляемого в процессе фильтрации. Отделившаяся пыль падает в пылесборник, находящийся под рукавами, и удаляется с помощью шнеков.

Остаточная концентрация золы (пыли) после тканевых фильтров может составлять 15–50 мг/м3, что удовлетворяет самым жестким нормативам.

Промышленные электрофильтры (рис. 7.1. е) используются для очистки больших объемов газа (до 1 млн. м3/ч) с концентрацией частиц до 50 г/м2. В них происходит улавливание частиц любых размеров с эффективностью более 99 %. Электрофильтры могут работать при температурах газов до 400–450 °C как под разрежением, так и под давлением. Гидравлическое сопротивление их равно 100–150 Па. Затраты энергии составляют 0,1–0,5 кВт·ч на 1000 м3 очищаемого газа.

Электрофильтры имеют следующие недостатки: большие габариты, повышенная металлоемкость, высокая стоимость, для их обслуживания необходим квалифицированный персонал.

Электрофильтры подразделяются: по конструкции – на однозонные и двухзонные; по направлению газового потока – на горизонтальные и вертикальные; по конструкции осадительных электродов – на пластинчатые и трубчатые; по способу удаления пыли с электродов – на «сухие» и «мокрые»; в зависимости от количества последовательно расположенных электрических полей – на однопольные и многопольные; в зависимости от числа параллельных электрофильтров – на одно- и многосекционные.

Основными конструктивными элементами электрофильтров являются: корпус, где размещены электроды; узлы подвода, распределения и отвода очищаемых газов; устройство для удаления уловленной пыли с электродов; устройство для вывода пыли из электрофильтра; узлы ввода в электрофильтр тока высокого напряжения – изоляторные коробки.

Очистка дымовых газов в электрофильтре происходит в результате создания неравномерного электрического поля высокого напряжения (примерно 50 кВ) и образования коронного разряда между электродами. Образующиеся в зоне коронного разряда ионы и электроны вызывают ток от коронирующих к осадительным электродам – ток короны. Частицы золы, находясь между электродами, заряжаются под действием сил электрического поля, двигаются к осадительным электродам и осаждаются на них. При длительности пребывания газов в активной зоне фильтра не менее 8 с и скорости движения газов 1,2–1,5 м/с степень улавливания составляет 99–99,8 %.

Эффективность улавливания существенно зависит от электрических свойств газового потока, прежде всего от электрического сопротивления золовых частиц. С повышением удельного электрического сопротивления частиц скорость осаждения снижается. Кроме того, эффективность работы электрофильтров зависит от режима встряхивания электродов, для чего чаще всего используют ударно-молотковые механизмы. Промежутки между встряхиваниями должны быть оптимизированы для каждого поля, так как в каждом последующем поле количество осаждаемой золы уменьшается.

Эффективность очистки дымовых газов от золы и пыли значительно повышается при использовании комбинации фильтров, например, мокрого золоуловителя и электрофильтра. Увеличение влажности и снижение температуры газов в мокром золоуловителе обеспечивает эффективное улавливание золы в электрофильтре. Общая степень улавливания золы при этом достигает 99–99,5 %.

Лекция №16 (2 часа)

Тема: «Понятие вентиляция»

1 Вопросы лекции:

1.1 Понятие вентиляции, ее назначение и основные задачи.

1.2 Требования, предъявляемые к вентиляции.

1.3 Классификация систем вентиляции.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Драганов Б.Х. Теплотехника.- М.: Энергоатомиздат, 2006.– 432 с.

2.1.2 Каледина Н.О. Вентиляция производственных объектов: учебное пособие [электронный ресурс] / Н.О. Каледина, - М.: Издательство Московского государственного горного университета, 2008 г. – режим доступа: http://www.knigafund.ru/books/122685

2.2 Дополнительная

2.2.1 Свистунов В.М., Пушняков Н.К. Отопление, вентиляция и кондиционирование воздуха объектов агропромышленного комплекса и жилищно-коммунального хозяйства. – СПб.: Политехника, 2007. – 423 с.

2.2.2 Соколов Е.Я. Теплофикация и тепловые сети. – М.: Издательский дом МЭИ, 2006. – 472 с.

2.2.3. Теплоснабжение и вентиляция. Курсовое и дипломное проектирование./ Под ред. проф. Б.М. Хрусталева – М.: Издательство АСВ, 2007. – 784 с.

2.2.4 Свистунов В.М., Пушняков Н.К. Отопление, вентиляция и кондиционирование воздуха объектов агропромышленного комплекса и жилищно-коммунального хозяйства. – СПб.: Политехника, 2007. – 423 с.