- •1 Вопросы лекции:

- •2 Литература.

- •3 Краткое содержание вопросов

- •3.2 Конструктивные особенности теплоэнергетических установок и их классификация.

- •3.3 Атомные реакторы.

- •3.4 Электродные котлы.

- •3.5 Гелиоустановки.

- •3.6 Геотермальные установки.

- •3.8 Энергосберегающие технологии в теплоэнергетических установках и системах.

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •Крышка; 2 - сальник с уплотнением для вывода проводов; 3 - зажимы: 4 - колодка;

- •Основание;2 -резиновая трубка; 3, 4-измерительные трубки; 5 - шкала;

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •Гравитационные пылеуловители

- •Пылеуловители и фильтры контактного действия

- •Инерционные пылеуловители

- •Электрические пылеуловители и фильтры

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •3 Краткое содержание вопросов

- •- Питательные трубопроводы

- •3 Краткое содержание вопросов

3 Краткое содержание вопросов

3.1 Центробежные насосы.

Для питания котлов, подпитки и циркуляции воды в системе отопления применяются центробежные и поршневые насосы с электрическим или паровым приводом, пароструйные инжекторы, насосы с ручным приводом и водопроводная сеть.

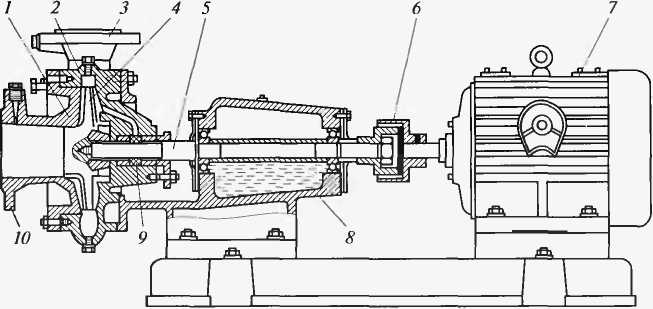

Широкое применение в котельных получили центробежные насосы. Насос типа К (рис. 10.1) является горизонтальным одноступенчатым с односторонним всасыванием. Он состоит из чугунного корпуса 1, внутренняя поверхность которого выполнена в виде улитки с диффузорным каналом, крышки 2, исполненной заодно с нагнетательным патрубком 3. Крышка шпильками крепится к корпусу. Нагнетательный (напорный) патрубок 3 расположен под углом 90° к оси насоса. Рабочее колесо 4 с лопатками закреплено на конце вала 5. Возникающее во время работы насоса усилие воспринимается подшипниками, расположенными в масляной ванне 8. Для предотвращения утечки воды из насоса используется сальниковое уплотнение 9. Вал 5 насоса соединяется с валом электродвигателя 7 с помощью муфты 6.

Рис. 10.1. Центробежный насос типа К:

1 — корпус; 2 — крышка корпуса; 3 — нагнетательный патрубок; 4 — рабочее

колесо; 5 — вал; 6 — муфта; 7 — электродвигатель; 8 — масляная ванна; 9 —

сальниковое уплотнение; 10 — всасывающий патрубок

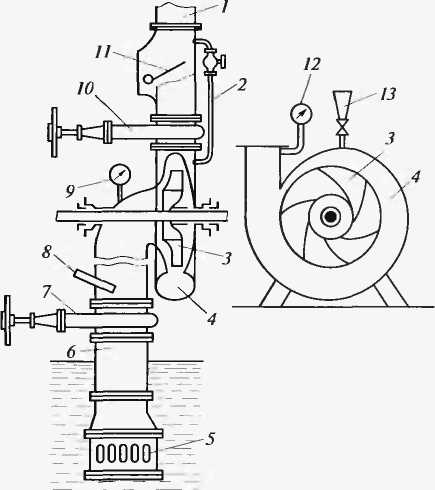

Рис. 10.2. Схема установки центробежного насоса:

1— напорный трубопровод; 2— перепускное устройство — байпас;

3 — лопастное колесо; 4 — кожух-улитка; 5— приемный клапан с сеткой;

6 — всасывающий трубопровод; 7 — запорное устройство на всасывающем трубопроводе; 8 — термометр; 9 — вакуумметр; 10 — запорное устройство на нагнетательном трубопроводе; 11 — обратный клапан; 12 — манометр; 13 — воронка для заливки насоса

Вода через всасывающий патрубок 10 поступает в насос и при вращении рабочего колеса 4 под действием центробежной силы отбрасывается к стенкам насоса и через нагнетательный патрубок 3 подается в напорную линию.

В самой высокой точке корпуса имеется закрытое пробкой отверстие для выпуска воздуха из корпуса и всасывающего патрубка в момент заливки насоса водой при первоначальном пуске. При продолжительном останове вода сливается из насоса через отверстие в нижней части корпуса, также закрытое пробкой.

Одноступенчатые насосы имеют одно рабочее колесо, создают сравнительно небольшой напор (от 12 до 55 м вод. ст.) и обеспечивают производительность 6,7... 160 м3/ч. Многоступенчатые насосы имеют от 3 до 12 ступеней (рабочих колес) и создают большой напор. Производительность их зависит от диаметра рабочих колес и скорости вращения.

На центробежных насосах устанавливается следующая арматура и КИП:

на всасывающей линии — приемный клапан 5 (рис. 10.2) с сеткой, запорное устройство 7, термометр 8, вакуумметр 9;

на нагнетательной линии — запорное устройство 10, обратный клапан 11, манометр 12.

Для предупреждения перегрева и повреждения насоса при отсутствии расхода воды служит рециркуляционный трубопровод с вентилем.

Перед пуском насоса необходимо провести осмотр, проверить наличие смазки в подшипниках, набивку сальников, отсутствие заедания при проворачивании рабочего колеса. Чтобы пустить насос в работу, необходимо залить его и всасывающий трубопровод через воронку 13 водой, открыть запорное устройство 7 на всасывающем трубопроводе, закрыть запорное устройство 10 на нагнетательном трубопроводе, включить электродвигатель и через 40...50 с, открывая запорное устройство на нагнетательном трубопроводе, установить заданное давление.

Во время работы насосов необходимо следить за температурой подшипников, которая не должна превышать 60...70 °С, состоянием упругой муфты, сальниковой набивки, показаниями манометра, термометра, вакуумметра.

Операции с целью останова насоса следует выполнять в следующей последовательности: закрыть запорное устройство 10 на нагнетательном трубопроводе, выключить электродвигатель, закрыть запорное устройство 7 на всасывающем трубопроводе, слить воду из насоса и трубопровода.

Для перехода с рабочего насоса на резервный необходимо заполнить резервный насос водой, включить электродвигатель резервного насоса, одновременно на резервном насосе открыть, а на рабочем насосе закрыть запорную арматуру на нагнетательной линии; после закрытия запорного устройства на нагнетательном трубопроводе включить электродвигатель рабочего насоса; сделать запись в рабочем журнале о переходе с рабочего насоса на резервный с указанием времени.

К неисправностям центробежных насосов относятся:

отсутствие смазки подшипников;

утечка воды через сальниковые уплотнения;

износ соединительной муфты;

износ лопаток рабочего колеса;

понижение давления, уменьшение расхода воды и КПД в результате кавитации.

Кавитация в насосах происходит вследствие падения давления на всасывающей стороне насоса, которое приводит к вскипанию воды и образованию в жидкости пустот, заполненных паром. Пузырьки пара, двигаясь вместе с водой по лопаткам рабочего колеса, попадают в область более высоких давлений, где происходит их резкая конденсация. Пузырьки пара резко уменьшаются в объеме, и жидкость, стремясь занять освободившееся пространство, приобретает в этих местах большую скорость. В итоге за счет кавитации давление достигает сотен атмосфер, возникают сильные местные гидравлические удары жидкости о стенки корпуса и лопатки рабочего колеса. Разрушение происходит настолько энергично, что насос выходит из строя буквально через несколько суток.

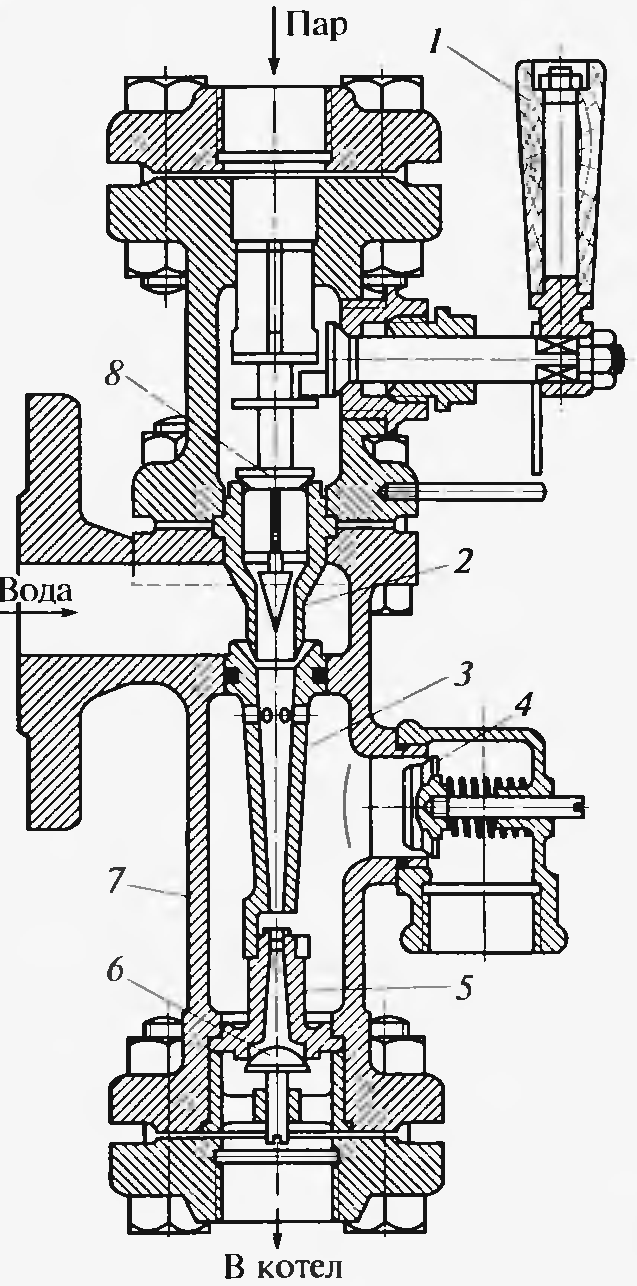

3.2 Инжекторы.

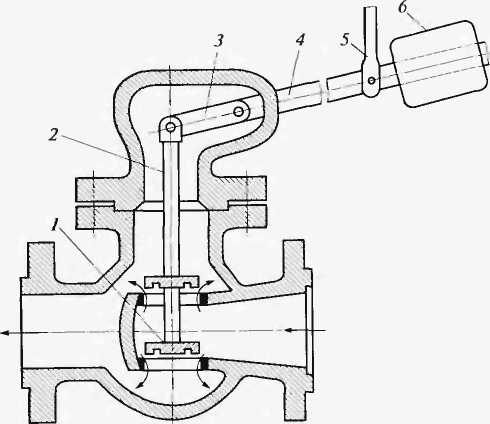

Для питания котлов в небольших котельных в ряде случаев применяются инжекторы. Инжектор (рис. 10.3) — это пароструйный насос, в котором струя пара, поступающая с большой скоростью, подсасывает воду и подает ее в котел. При повороте рукоятки / в положение «Пуск» пусковой клапан #приподнимается и открывает доступ пара в суживающийся паровой конус 2 инжектора. Пар, выходя из парового конуса с большой скоростью, создает вокруг сопла разрежение, и вода засасывается в инжектор. Далее вода поступает в смесительный конус 3, где пар перемешивается с водой и конденсируется, нагревая при этом воду. Смесительный конус также суживается, вследствие чего скорость питательной воды при выходе из него возрастает. Питательная вода из смесительного конуса поступает в расширяющийся нагнетательный конус 5, где скорость ее уменьшается, а давление увеличивается настолько, что становится выше, чем в котле. При этом открывается обратный питательный клапан 6 и вода поступает в котел.

В начале пуска инжектора пар увлекает с собой воздух и поэтому не конденсируется, пока не засосется вода. В этот период между смесительным и нагнетательными конусами создается избыточное давление, и вода в смеси с паром выбрасывается через вестовой клапан 4 в вестовую трубу. Затем, когда воздух будет вытеснен из инжектора и в него засосется вода, пар начнет конденсироваться в смесительной полости, и за счет большой скорости горячей воды на выходе из смесительного конуса вокруг него возникнет разрежение, под действием которого вестовой клапан присосется к седлу, а вода направиться в котел. Во избежание срыва работы инжекторов температура питательной воды должна быть не выше 40 0С и высота засасывания не более 2 м.

Рис. 10.3. Инжектор:

1 — рукоятка пускового клапана; 2, 3 и 5 — паровой, смесительный и нагнетательный конусы; 4, 6 и 8 — вестовой, обратный и пусковой игольчатый клапаны; 7— корпус инжектора

3.3 Классификация арматуры котельного агрегата.

Арматурой называют приборы и предохранительные устройства, обеспечивающие безопасную и безаварийную работу котла, а также устройства, служащие для управления и регулирования котельного агрегата.

Для выполнения этих задач котлы должны быть оснащены следующим оборудованием:

устройствами, предохраняющими от повышения давления (предохранительными устройствами);

указателями уровня воды;

манометрами;

запорной и регулирующей арматурой.

Арматура, применяемая для трубопроводов воды и водяного пара, в зависимости от назначения подразделяется на четыре класса: запорная, регулирующая, предохранительная и контрольная.

Запорная арматура служит только для герметичного отключения котельного агрегата или его элементов, а также отдельных участков или всего трубопровода от сети. К запорной арматуре относятся задвижки, вентили и краны.

Регулирующая арматура предназначена для изменения или поддержания заданного давления или расхода среды. К такой арматуре относятся регулировочные вентили, дроссельные клапаны, питательные клапаны, приборы для автоматического регулирования. Следует отметить, что использовать для регулирования запорную арматуру нежелательно, так как вследствие большой скорости рабочей среды, образующейся при дросселировании, детали запорных органов быстро изнашиваются.

Предохранительная арматура служит для ограничения давления, расхода и направления движения среды. К ней относятся предохранительные клапаны на питательных линиях, паропроводах, барабанах, обратные клапаны на питательных линиях.

К контрольной арматуре относятся указатели уровня воды и пробкоспускные краны.

Материалы для изготовления арматуры выбирают в зависимости от давления и температуры рабочей среды. Для низкого давления (до 2,4 МПа) и температуры среды по 300 0С корпусы и крышки арматуры можно изготовлять из чугуна. Арматуру, предназначенную для воды под более высоким давлением, исполняют из стали.

3.4 Запорная арматура.

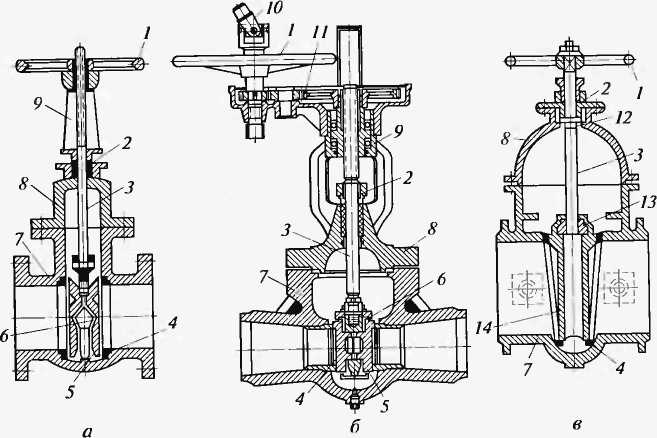

Запорная арматура должна обеспечивать плотность отключения в закрытом состоянии и оказывать минимальное сопротивление протекающей среде в открытом состоянии. В качестве запорной арматуры применяют задвижки и вентили. Задвижки имеют относительно небольшое гидравлическое сопротивление, требуют меньшего, чем вентили, усилия на открывание и закрывание, допускают протекание среды в обоих направлениях, имеют меньшую длину корпуса, могут быть изготовлены большого проходного сечения. К недостаткам задвижек относятся: более сложная, чем у вентилей, конструкция, быстрый износ уплотнительных поверхностей затвора и больший подъем затвора при полном открывании, что увеличивает их габариты. Соответственно с этим вентили как запорные органы применяют преимущественно при небольшом проходном сечении (диаметр трубопровода до 100 мм), когда требуется большая плотность отключения (например, для дренажных и спускных трубопроводов), и в основном они используются в качестве регулирующих органов.

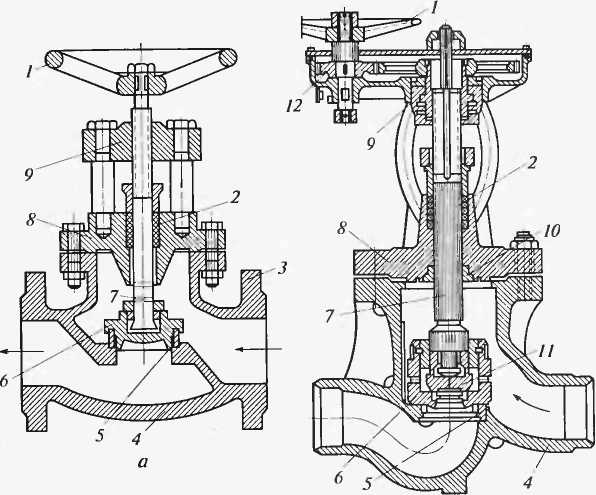

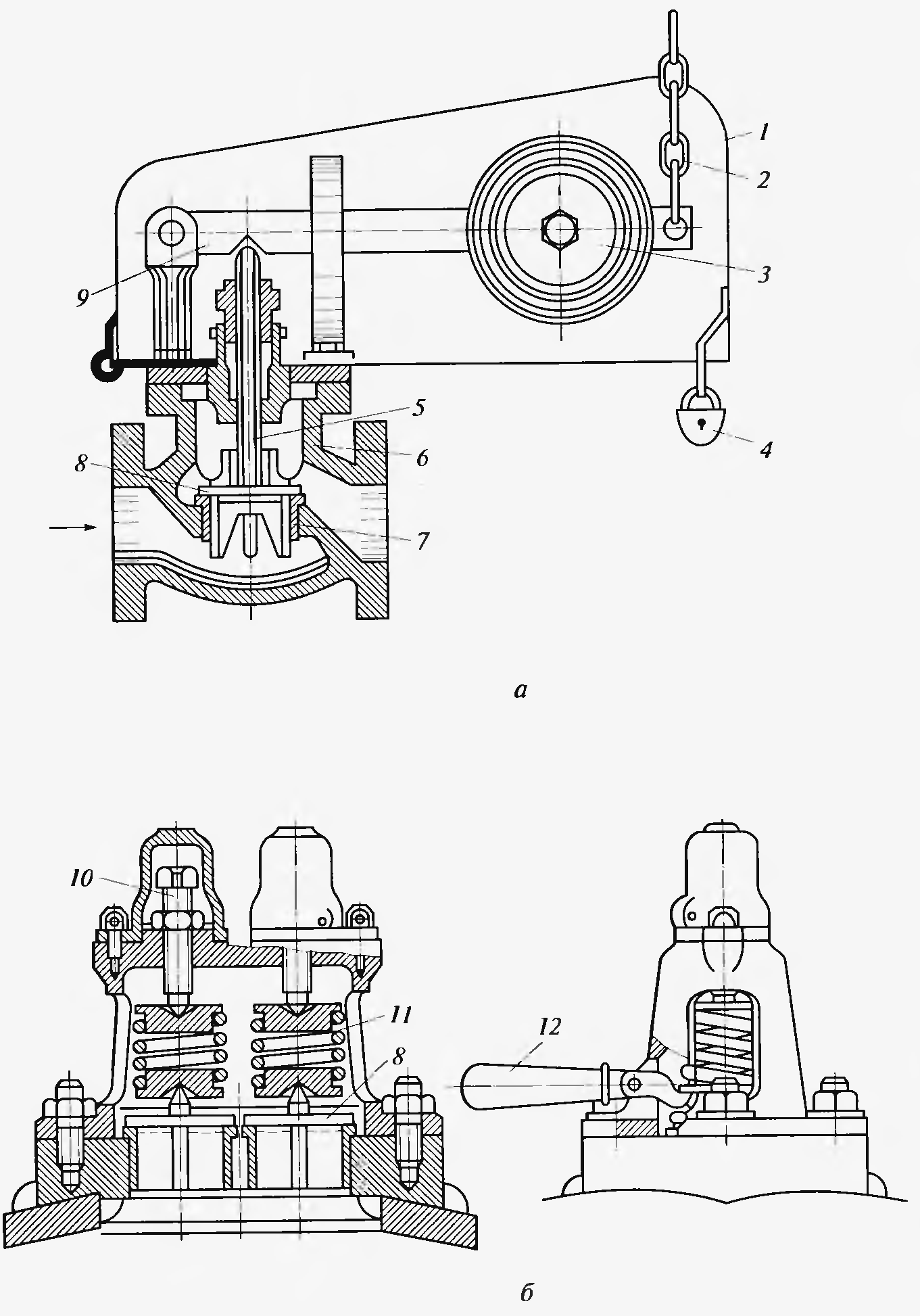

На рис. 10.4, а показан наиболее распространенный тип вентиля низкого и среднего давления. Он состоит из корпуса 4, в который запрессовано стальное или бронзовое кольцо (седло 5), и клапана (тарелки) 6, соединенного со шпинделем 7. На конце шпинделя имеется резьба, с помощью которой он при вращении маховика / во время закрывания или открывания вентиля ввинчивается в траверсу 9. Присоединение запорного вентиля к трубопроводу осуществляется с помощью фланцев 3.

На рис. 10.4, б показан запорный вентиль высокого давления без фланцев; он крепится к трубопроводам посредством сварки.

Расход пара (или воды), проходящего через вентиль, регулируется подъемом или опусканием клапана. Движение среды через вентиль может осуществляться в любом направлении и зависит лишь от удобства его открывания или закрывания. Если жидкость или пар подводится под клапан, то это значительно облегчает открывание вентиля и, кроме того, разгружает сальниковое уплотнение от давления при полном его закрывании. Однако, при таком способе подвода среды требуется большое усилие для полного закрывания вентиля.

Если жидкость или пар подается на клапан вентиля, то плотность его закрывания увеличивается и несколько затрудняется начальное открывание из-за давления среды на клапан. Это является главным недостатком такого способа подвода жидкости или пара.

Рис. 10.4. Вентили запорные:

а — фланцевый низкого и среднего давления; 6 — высокого давления, бесфланцевый;

1 — маховик; 2 — сальниковое уплотнение; 3 — фланец; 4 — корпус; 5 — седло;

6 — клапан (тарелка); 7 — шпиндель; 8 — крышка; 9 — траверса; 10 -втулка;

11 — разгрузочный клапан: 12 — шестерня

В арматуре малого диаметра вода и пар обычно подводятся под клапан. У большинства вентилей, наоборот, подача осуществляется на клапан. Для облегчения открывания крупных вентилей применяют разгрузочные обводные (байпасные) линии малого диаметра, служащие для выравнивания давления среды до и после вентиля. Прежде чем открыть основной вентиль, открывают байпас и после того, как в трубопроводе до и после вентиля установится одинаковое давление, приступают к открыванию основного вентиля.

Для этой же цели некоторые вентили выполняются с расположенными на одном шпинделе двумя клапанами (тарелками), один из которых имеет меньший размер и устанавливается в средней части большого клапана (рис. 10.4, б). При подъеме шпинделя сначала поднимается малый разгрузочный клапан 11 на определенную высоту, а затем после выравнивания давления при дальнейшем открывании вентиля поднимается большой клапан 6.

Для облегчения открывания вентиля привод шпинделя осуществлен через две цилиндрические шестерни 12 от маховика диаметром до 500 мм.

При эксплуатации каждый вентиль должен обеспечивать полное перекрывание трубопроводов. Для этого необходимо, чтобы клапан опускался на седло равномерно, без перекосов. Если вентиль «пропускает» вследствие неполного перекрывания сечения трубы, необходимо выяснить причину и устранить ее. Причинами неполного перекрывания могут быть попадание постороннего тела между клапаном и седлом, износ седла или клапана, образование раковин и поперечных рисок и т.д. При обнаружении неплотностей прежде всего следует немного приоткрыть вентиль и снова закрыть его. Если причиной неплотного закрывания был посторонний предмет, то поток может его смыть.

Вентиль является надежным запорным и регулирующим органом. Однако он создает большое сопротивление потоку среды вследствие резкого двукратного изменения направления ее движения.

На электростанциях и в котельных нашли широкое применение задвижки, которые создают значительно меньшее сопротивление потоку среды, чем вентили. Жидкость или пар к задвижкам подводятся с любой стороны.

Задвижки могут иметь различные затворы (параллельные и клиновые), выдвижные и невыдвижные шпиндели.

На рис. 10.5, а приведена нормальная задвижка с параллельными уплотнительными дисками. Задвижка состоит из чугунного корпуса 7, крышки 8, нарезной втулки, маховика 1, выдвижного шпинделя 3, уплотнительных колец 4 и дисков 5. Между дисками устанавливается распорное устройство 6. При вращении маховика по часовой стрелке шпиндель вместе с дисками опускается, распорное устройство упирается в нижнюю часть корпуса и раздвигает диски, плотно прижимая их к уплотнительным кольцам и закрывая проход воде или пару. В задвижках с выдвижным шпинделем шпиндель и маховик имеют квадратную резьбу, и при вращении маховика шпиндель вывинчивается или ввинчивается в него, увлекая за собой диски.

Согласно Правилам Госгортехнадзора России у всех вновь устанавливаемых стационарных котлов паропроизводительносгью более 4 т/ч управление парозапорными органами должно осуществляться дистанционно с рабочего места машиниста котла. На электростанциях или в больших отопительных котельных часто применяются задвижки или вентили с электрическим приводом, позволяющим открывать или закрывать их дистанционно. На рис. 10.5, б приведена бесфланцевая задвижка высокого давления с дистанционным приводом. Бесфланцевая арматура непосредственно приваривается к трубопроводу.

В клиновых задвижках с невыдвижным шпинделем 5 (рис. 10.5, в) последний вращается вместе с маховиком 1. На конце шпинделя 3 имеется резьба, которая входит в нарезную втулку 13, расположенную в верхней части клинового затвора 14. При вращении маховика шпиндель 3 из-за имеющегося на нем буртика 12 не может подняться и будет вращаться вместе с маховиком. При этом нарезная втулка 13 будет вращаться по его резьбе, поднимая или опуская затвор 14 задвижки.

Рис. 10.5. Задвижки:

а — нормальная с параллельными уплотнительными дисками и выдвижным шпинделем;

б — бесфланцевая высокого давления с дистанционным приводом;

в — клиновая с невыдвижным шпинделем;

1 — маховик; 2 — сальниковая набивка; 3 — шпиндель; 4 — уплотнительные кольца;

5 — уплогнительные диски; 6 — распорное устройство; 7 — корпус: 8— крышка;

9— траверса; 10— шарнир; // — зубчатая передача; 12 — буртик; 13 — нарезная втулка; 14 — клиновой затвор

Для надежной работы арматуры очень важно, чтобы место прохода шпинделя было тщательно обработано (отшлифовано) и уплотнено. Уплотнение достигается при помощи сальниковой набивки 2 и грундбуксы (сальникового уплотнения). Грундбукса с внешней стороны имеет резьбу, при помощи которой она ввинчивается в крышку и, таким образом, уплотняет набивку.

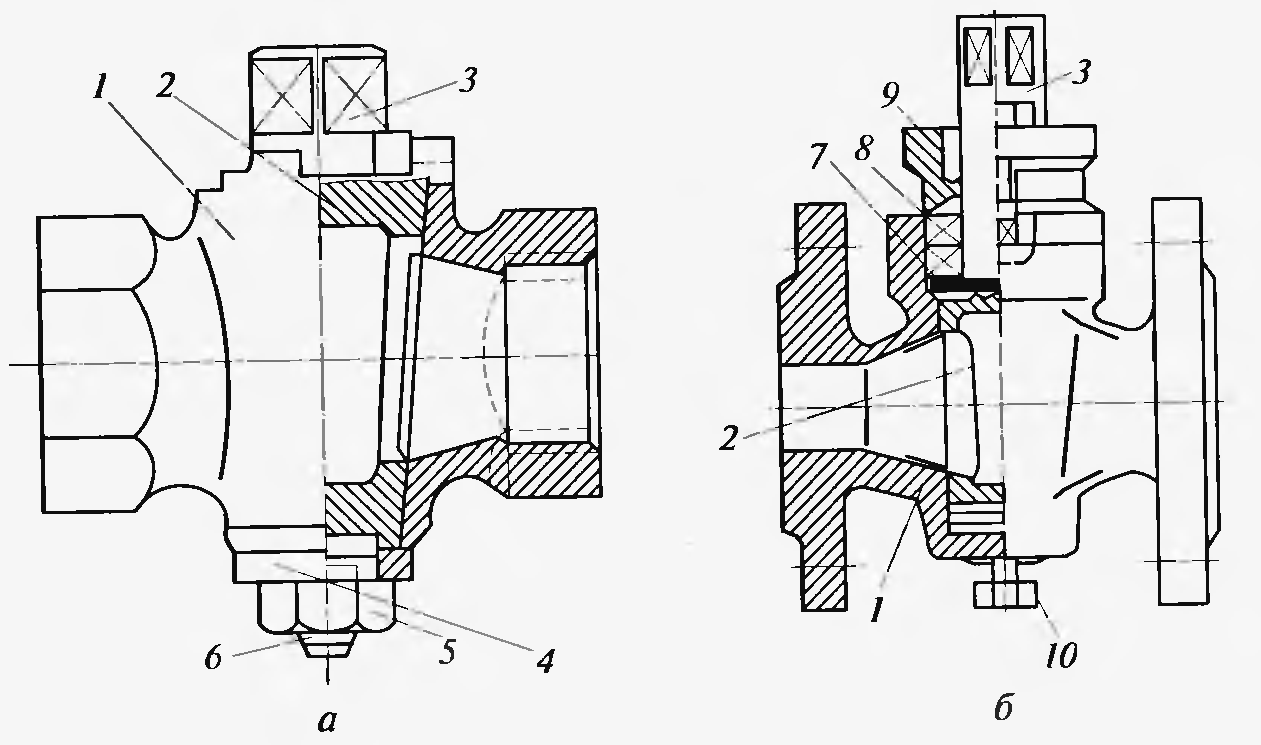

В качестве запорного устройства для низкого давления среды (0,3...0,5 МПа) применяются пробковые краны. Краны предназначены для быстрого открывания и закрывания прохода в трубопроводе, а также для регулирования расхода. Пробковые краны по способу уплотнения бывают натяжные (рис. 10.6, а) и сальниковые (рис. 10.6, б); по способу соединения — муфтовые, фланцевые и цапковые; по материалу корпуса и пробки — чугунные, бронзовые и комбинированные (чугунный корпус с бронзовой пробкой).

Основными элементами кранов являются корпус 1 и коническая пробка 2 с отверстием для прохода газа. На четырехгранной головке 3 под ключ наносится риска, совпадающая с направлением отверстия в пробке. Если риска на головке совпадает с направлением трубопровода, на котором установлен кран, то проход для среды открыт, а если риска направлена поперек трубопровода, то проход закрыт.

Рис. 10.6. Краны:

а — натяжной газовый муфтовый; 6— сальниковый;

1— корпус; 2— пробка; 3- четырехгранная головка; 4 — шайба; 5 — гайка;

6 — шпилька с резьбой; 7 -опорное кольцо; 8 — сальниковая набивка;

9 — крышка сальника; 10 — болт

В натяжных кранах в нижней части пробки есть шпилька 6 с резьбой (см. рис. 10.6, а), на которую надевается шайба 4 и накручивается гайка 5. Плотность в этих кранах обеспечивается натяжением гайки. Краны, устанавливаемые на газопроводах, должны иметь упоры, ограничивающие поворот пробки в границах 90°.

Плотность в сальниковых кранах обеспечивается сальниковой набивкой 8. Уплотнение ее осуществляется затягиванием сальника с помощью крышки 9 сальника. Для облегчения разборки сальникового крана в нижней части корпуса устанавливается отжимной болт 10.

В самосмазывающихся кранах (рис. 10.7) на конусных или цилиндрических уплотнительных поверхностях корпусов и пробок имеются канавки 4. При заполнении канавок смазкой снижаются давление, необходимое для герметичного закрытия прохода, и усилие, необходимое для поворота пробки. Периодическая подача смазки в канавки корпуса 6 и пробки 5 осуществляется нажимным болтом 1.

Трехходовой кран (рис. 10.8) устанавливается между манометром и сифонной трубкой, которая защищает трубчатую пружину манометра от чрезмерного нагрева при измерении давления пара или горячей воды. На ручке трехходового крана в виде буквы Т нанесены риски, совпадающие с направлениями каналов в пробке. Поворотом ручки, можно поставить кран в следующие положения:

рабочее положение — манометр соединен с источником давления (барабан котла, трубопровод и т.д.);

проверка рабочего манометра постановкой стрелки на нуль (манометр при этом соединен с атмосферой);

проверка рабочего манометра контрольным (все отверстия в пробке при этом совпадают с отверстиями в корпусе крана);

продувка сифонной трубки (источник давления соединен с атмосферой);

нейтральное положение для охлаждения воды или конденсации пара в сифонной трубке (отверстия в пробке и корпусе не совпадают). В этом положении можно заменить неисправный манометр.

Рис. 10.7. Чугунный самосмазывающийся кран:

1— болт; 2 — шариковый клапан; 3 — прокладка; 4 — канавки; 5 — пробка;

6 — корпус

Рис. 10.7. Трехходовой кран:

а — положения 1— V трехходового крана; б — детали крана; в — крепление контрольного манометра для проверки рабочего манометра; I— рабочее положение;

II — постановка стрелки на ноль; III — продувка сифонной трубки; IV— промежуточное положение (набор конденсата в сифонной трубке); V— проверка рабочего манометра контрольным; 1— фланец для контрольного манометра; 2 — штуцер для манометра; 3— пробка крана: 4— риски; 5— ниппель для сифонной трубки;

6 — отверстия в пробке; 7 — гайка для затяжки пробки; 8 — скоба;

9 — контрольный манометр: 10 — сифонная трубка

3.5 Предохранительные, обратные и регулирующие клапаны.

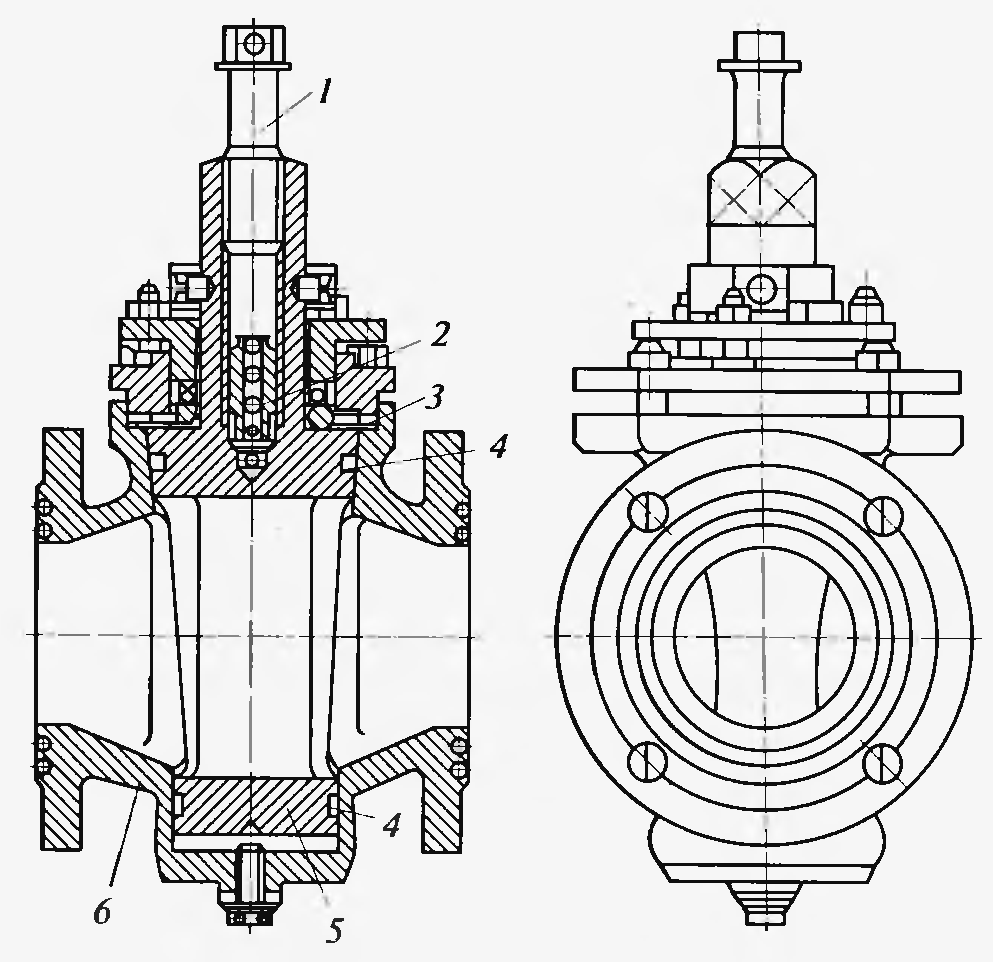

Предохранительные клапаны обеспечивают автоматический выпуск пара или воды из котлов, пароперегревателей и отключаемых (по воде) экономайзеров, в которых давление поднялось выше нормы. Они делятся на рычажно-грузовые, пружинные и импульсные.

На каждом паровом и водогрейном котлах, отключаемых по рабочей среде экономайзеров, должно быть установлено не менее двух предохранительных клапанов (рабочий и контрольный). Предохранительные клапаны защищают котлы, пароперегреватели и водяные экономайзеры при превышении в них давления более чем на 10% расчетного (разрешенного).

В рычажном предохранительном клапане (рис. 10.8, а) выход пара из клапана закрывается тарелкой 8, которая грузом 3, закрепленным на рычаге 9, прижимается к седлу 7, вставленному в корпус 6. Направляющие ребра тарелки не дают ей перекашиваться относительно седла. Рычажный контрольный клапан после настройки заключают в кожух 1 и закрывают на замок 4. Для проверки работы клапана к рычагу прикрепляют цепочку 2, которую пропускают через крышку футляра. Для выхода пара в корпусе имеется отверстие.

Рис 10.8. Предохранительные клапаны:

а — рычажный грузовой; 6 — пружинный;

1 — кожух предохранительного клапана; 2 — цепочка для подрыва клапана; 3 — груз;

4 — замок; 5 — шток; 6 — корпус; 7— седло; 8 — тарелка; 9 — рычаг;

10 — нажимной винт; 11— пружина; 12 — ручка для открывания клапана

Предохранительные клапаны настраивают на рабочее давление при гидравлическом испытании и проверяют при растопке котла. После того как давление пара в паровом котле поднимется до рабочего, окончательно закрепляют грузы на рычагах или нажимные винты пружинных клапанов.

В пружинных предохранительных клапанах (рис. 10.8, б) давление на тарелку 8 создает пружина 11. Для настройки предохранительных клапанов на срабатывание при необходимом давлении используются нажимные винты 10.

Импульсные предохранительные клапаны устанавливаются на паровых котлах с рабочим давлением более 3,9 МПа.

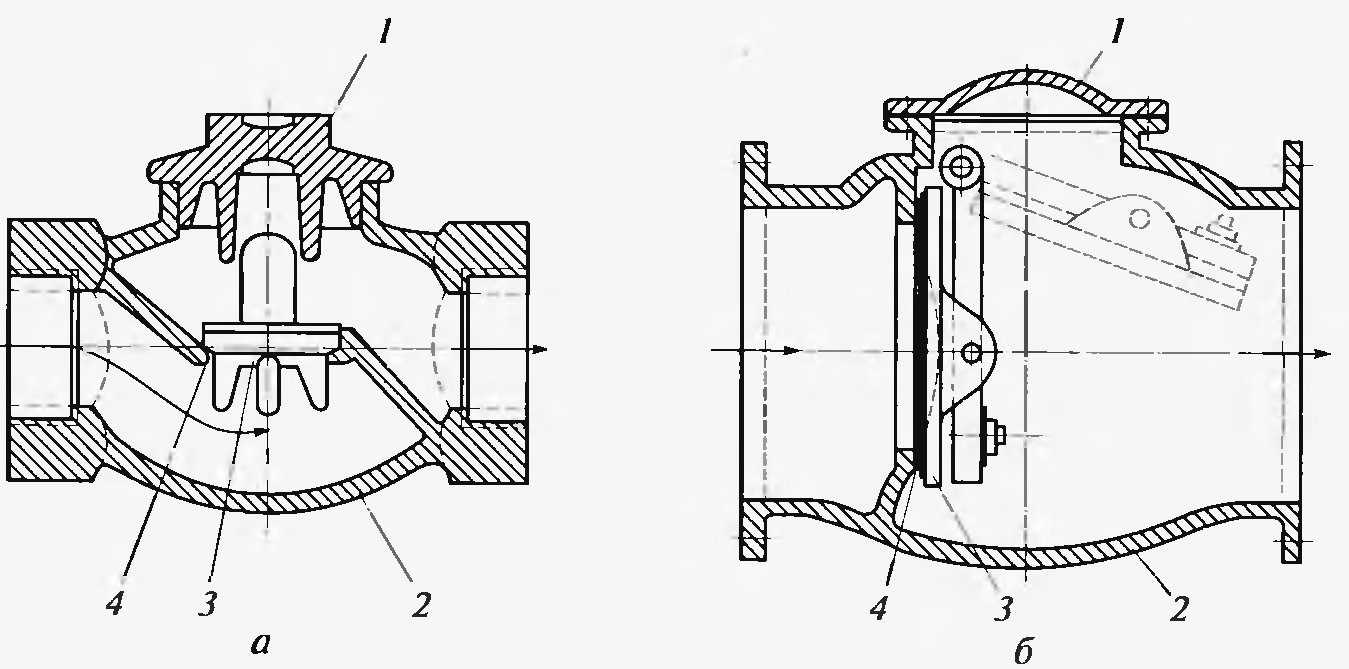

Обратные клапаны пропускают среду только в одном направлении и предназначены для предотвращения движения среды в противоположном направлении. По устройству они делятся на подъемные и поворотные, по способу соединения с трубопроводом — на муфтовые и фланцевые.

Обратный подъемный клапан (рис. 10.9, а) состоит из корпуса 2, в круглое проходное отверстие которого впрессовано бронзовое седло 4, закрываемое клапанной тарелкой 3. Для плотного закрывания клапана тарелка притирается к седлу. Сверху обратного клапана расположена крышка, куда входит направляющий шток тарелки. При движении воды тарелка поднимается, проходное отверстие открывается, и вода проходит через клапан. При движении воды в обратном направлении тарелка опускается, и обратное движение воды прекращается.

Обратный поворотный клапан (рис. 10.9, б) состоит из корпуса 2 с шарнирно закрепленной тарелкой (захлопкой), которая под давлением движущейся среды поднимается, открывая проход для воды. При выключении насоса или аварийном снижении давления в питательном трубопроводе тарелка падает, клапан закрывается и обратное движение воды прекращается.

Подъемные клапаны применимы только на горизонтальных участках трубопроводов, поворотные — на горизонтальных и вертикальных.

Рис. 10.9. Обратные клапаны:

а - подъемный; б - поворотный;

1 - крышка корпуса; 2 - корпус; 3 - тарелка (захлопка); 4 - седло; стрелками показано направление движения потока

При автоматизации котельных установок для регулирования подачи питательной воды в котел используют регулирующие клапаны. Они бывают одно- и двухседельные. В двухседельном регулирующем клапане (рис. 10.10) тарелки 1 разгружены и для их перемещения требуется небольшое усилие.

Расход подаваемой воды регулируется путем вертикального перемещения шпинделя 2, связанного с внутренним 3 и наружным 4 рычагами. На конце наружного рычага установлен противовес — груз 6. Исполнительный механизм регулятора с помощью тяги 5 связан с наружным рычагом питательного клапана.

Рис. 10.10. Двухседельный регулирующий клапан:

1 - тарелка; 2 - шпиндель; 3, 4 - внутренний и наружный рычаги; 5 - тяга к

ручному или автоматическому дистанционному управлению; 6 - груз; стрелками

показано направление движения потока

3.6 Водоуказательные приборы.

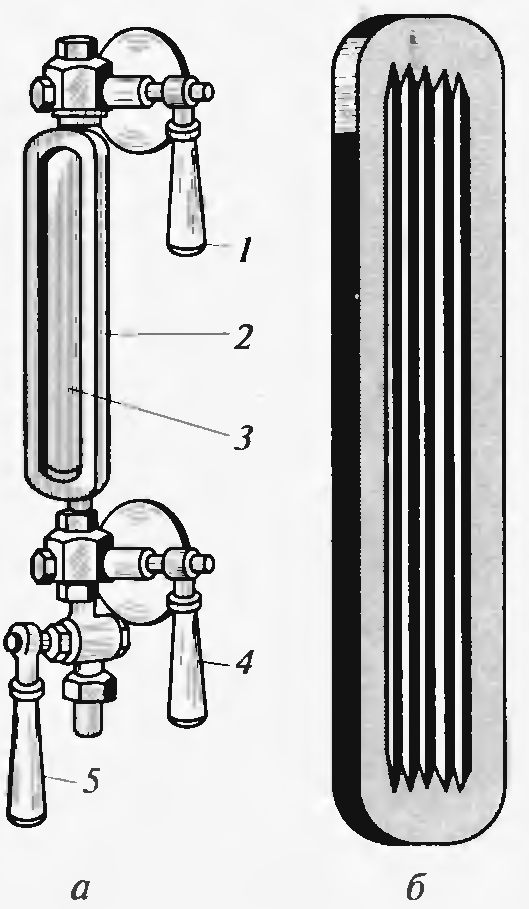

Для определения уровня воды в барабане котла применяются водоуказательные стекла. На рис. 10.11 приведен водоуказательный прибор, имеющий плоское стекло 3 с гладкой смотровой поверхностью и призматическими рисками на противоположной поверхности. Стекло, вставленное в специальную металлическую рамку 2, соединено стальными трубками с паровым и водяным пространствами барабана. На трубках установлены три крана 1, 4, 5, позволяющие при продувке водоуказательного прибора соединить стекло соответственно с паровым и водяным пространствами барабана, а также с атмосферой.

На всех водоуказательных приборах против допустимых нижнего и верхнего уровней воды в барабане котла устанавливают неподвижные указатели.

Высота прозрачного элемента каждого указателя уровня воды должна превышать допустимые пределы уровня воды, но не менее чем на 25 мм с каждой стороны.

Указатели уровня воды прямого действия должны устанавливаться вертикально или с наклоном вперед под углом не более 30" и должны быть расположены и освещены так, чтобы уровень воды был хорошо виден с рабочего места оператора.

Н а

паровых котлах с высоко расположенными

водоуказательными

приборами (более 6 м от пола котельной),

когда затруднительно

или даже невозможно наблюдение за

уровнем воды в водоуказательном

стекле, применяют сниженные указатели

уровня. На них должны быть

нанесены низший и высший допустимые

уровни по водоуказательному

стеклу, которое установлено на этом же

котле.

а

паровых котлах с высоко расположенными

водоуказательными

приборами (более 6 м от пола котельной),

когда затруднительно

или даже невозможно наблюдение за

уровнем воды в водоуказательном

стекле, применяют сниженные указатели

уровня. На них должны быть

нанесены низший и высший допустимые

уровни по водоуказательному

стеклу, которое установлено на этом же

котле.

Исправность сниженных указателей уровня проверяется сверкой с показаниями водоуказательных стекол прямого действия.

Рис. 10.11. Водоуказательный прибор с одним плоским стеклом: а — обший вид прибора:

1 — паровой кран; 2 —рамка; 3 — плоское стекло; 4 — водяной кран; 5 — продувочный кран; 6 — стекло

Лекция №11 (2 часа)

Тема: «Основные материалы и строительные конструкции. Абразивный износ, коррозия, загрязнение и очистка поверхности нагрева»

1 Вопросы лекции:

1.1 Основные материалы и строительные конструкции.

1.2 Обмуровочные материалы.

1.3 Теплоизоляционные материалы.

1.4 Фундаменты и каркасы.

1.5 Обмуровка.

1.6 Гарнитура.

1.7 Абразивный износ поверхности нагрева.

1.8 Коррозия поверхности нагрева.

1.9 Коррозия металла внутренних поверхностей нагрева.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Основные материалы и строительные конструкции.

Поверхности нагрева парогенераторов и водогрейных котлов, выполненные из металла, находятся под воздействием высоких температур, механических напряжений и агрессивной среды. В результате тяжелых условий работы металла парогенераторов и водогрейных котлов и особенно металла поверхностей нагрева, могут возникать явления ползучести, коррозии, изменения структуры и механических свойств.

При изготовлении деталей парогенераторов и в процессе эксплуатации в них возникают внутренние напряжения. Возникновение внутренних напряжений обусловлено неравномерным распределением пластических деформаций, которые могут вызываться неоднородной структурой металла, неравномерным нагревом и охлаждением, влиянием внешней нагрузки. Внутренние напряжения условно разделяют на остаточные и температурные. Остаточные напряжения появляются в процессе изготовления или монтажа (сварка, вальцовка листов или развальцовка труб, неправильная термическая обработка). Температурные напряжения возникают в толще металла при неравномерном обогреве деталей. Весьма значительные температурные напряжения возникают в трубах экранных и конвективных поверхностей нагрева. Это обусловлено значительной тепловой нагрузкой и высокой температурой наружной стенки труб. С увеличением тепловой нагрузки и толщины стенки труб температурные напряжения возрастают.

Основными металлами, применяемыми при изготовлении элементов парогенераторов и водогрейных котлов, а также их топочных устройств, являются сталь и чугун.

В котлостроении применяют углеродистые и легированные стали, т. е. такие, в которые для улучшения механических и физико-химических свойств добавлены другие металлы. Углеродистые стали более дешевы, чем легированные, и поэтому широко применяются. Углеродистые стали в зависимости от содержания вредных примесей, способа выплавки и степени однородности свойств разделяются на стали обыкновенного качества и стали качественные.

Легированные стали разделяются на низколегированные (до 3,5-4% легирующих элементов), среднелегированные (4-10% легирующих элементов) и высоколегированные (свыше 10% легирующих элементов). В качестве присадок применяют молибден, никель, ванадий, вольфрам, алюминий, марганец, кремний, ниобий, бор, кобальт. Маркировка легированных сталей производится цифрами и буквами. Содержащиеся в стали легирующие элементы обозначаются русскими буквами: Г - марганец, С - кремний, X - хром, Н - никель, М-молибден, В - вольфрам, Ф - ванадий, Т - титан, Ю - алюминий, Б - ниобий, Р - бор. Первые две цифры перед буквами соответствуют среднему содержанию углерода в сотых долях процента. Цифры, стоящие после букв, обозначают содержание легирующего элемента в стали в целых процентах. Если содержание легирующего элемента меньше 1%, цифры после букв не ставятся. Например, обозначение З0ХМ - низколегированная хромо- молибденовая сталь со средним содержанием углерода 0,30%, хрома менее 1% и молибдена менее 1%. Обозначение 12Х2МВ- низколегированная сталь со средним содержанием углерода 0,12%, хрома 2%, молибдена менее 1%, вольфрама менее 1%.

Трубы поверхности нагрева, работающие при температуре стенки, не большей 500° С, обычно изготовляют из углеродистой стали марки 20, у которой верхний предел содержания углерода составляет 0,24%. Для работы при более высоких температурах применяются трубы из легированной стали. Такие трубы могут применяться и для агрегатов, работающих при низких давлениях и температурах, но на агрессивных продуктах сгорания, вызывающих коррозию.

При изготовлении паропроводов трубы из углеродистой стали могут применяться только при температурах, не больших 450° С. Это требование обусловлено тем, что при разрушении паропровода последствия могут быть более тяжелыми, чем при разрушении трубы пароперегревателя или экранной и конвективной поверхности нагрева.

При изготовлении барабанов парогенераторов применяют листовую сталь и поковки. Барабаны котла, чаще всего вынесенные из зоны обогрева продуктами сгорания, могут изготовляться из углеродистой стали. Однако по технико-экономическим соображениям их делают иногда из легированных сталей.

Так, например, температура стенки барабана парогенератора высокого давления составляет 320-360 °С и его можно изготовлять из углеродистой стали. Но если барабан изготовить из легированной стали, предел текучести которой на 30-40% выше, чем у углеродистой, то можно значительно уменьшить толщину стенки барабана, что экономически целесообразно.

Чугун в зависимости от физико-механических и специальных свойств разделяется на серый, ковкий, жаростойкий, высокопрочный и т. д. Для труб поверхностей нагрева, коллекторов и камер экономайзеров, установленных на парогенераторах с избыточным давлением, не большим 2,25 МПа, допускается применение чугуна марки не ниже СЧ12-28 по ГОСТ 1412-70. Рабочее давление в экономайзере принимается на 25% большим рабочего давления в парогенераторе, на котором установлен экономайзер.

3.2 Обмуровочные материалы.

При выполнении обмуровки парогенераторов и водогрейных котлов применяются различные общестроительные, огнеупорные и теплоизоляционные материалы. Для правильного конструирования, изготовления и эксплуатации обмуровки необходимо знать свойства применяемых материалов. Свойства материалов обычно разделяют на две группы: основные и специальные. Под основными свойствами понимают такие, которые имеют значе ние для всех случаев применения материала. Специальные свойства материала - это свойства, которые необходимо знать в том или ином частном случае при решении конкретных задач в условиях работы оборудования.

К основным свойствам относятся: физические (плотность, пористость), физико-химические (стойкость к различным средам), механические (прочность при сжатии или изгибе, упругость, пластичность, хрупкость).

К специальным свойствам относятся: тепловые (удельная теплоемкость, теплопроводность, морозостойкость, огнеупорность, шлакоустойчивость и т. д.), особые механические (истираемость, износ, усталость) и свойства, характеризующие воздействие воды и продуктов сгорания (водопоглощение, гигроскопичность, газопроницаемость).

Для обмуровочных материалов, применяемых в котлостроении, наибольшее значение имеют следующие свойства: плотность, пористость, прочность, упругость, пластичность, хрупкость, жесткость, эластичность, теплостойкость, удельная теплоемкость, теплопроводность, температуроустойчивость, огнеупорность, термостойкость, шлакоустойчивость, газопроницаемость.

Под теплостойкостью материала понимают его способность выдерживать резкие колебания температуры без существенного изменения структуры. Теплостойкость выражается числом теплосмен, т. е. последовательных быстрых нагревов и охлаждений, которые материал выдерживает без остаточных деформаций. Изделия из рыхлых пористых материалов обладают высокой теплостойкостью, так как возникающие напряжения компенсируются упругостью материала.

Температуроустойчивостью называют способность материала сохранять свои свойства без существенных изменений при нагреве до определенной температуры. Эта температура характеризует область возможного применения материала.

Огнеупорностью называют способность материала сохранять свои механические и физические свойства при длительном воздействии температур выше 1580° С. По огнеупорности различают: изделия огнеупорные (от 1580 до 1770°С); высокоогнеупорные (от 1770 до 2000°С); высшей огнеупорности (выше 2000° С).

Термостойкостью называют способность огнеупорного материала противостоять растрескиванию при возникновении температурных напряжений. Растрескивание наблюдается при резком изменении температур и неравномерном нагреве отдельных участков, одностороннем нагреве или охлаждении обмуровки, различных коэффициентах расширения изделия (например, огнеупорного кирпича и шлаковых отложений). При изменении температуры в обмуровке дополнительно к срезывающим напряжениям возникают сжимающие и растягивающие напряжения. Если эти напряжения превысят сопротивление материала разрыву или срезу, происходит растрескивание материала.

Шлакоустойчивостью принято называть способность материала противостоять разрушающему химическому воздействию шлаков. Шлакоустойчивость характеризуют потерей массы материала при воздействии на него шлака в определенных условиях. Шлакоустойчивостью определяется долговечность обмуровки.

Газопроницаемостью называют свойство материала пропускать сквозь себя продукты сгорания или воздух. Газопроницаемость характеризуют коэффициентом газопроницаемости, под которым понимают количество газа (кг), проходящего в 1 ч сквозь слой материала толщиной 1 м при разности давлений 10 Па.

При выполнении обмуровки парогенераторов и водогрейных котлов применяются разнообразные строительные материалы: песок, строительная известь, глиняный кирпич, цемент, каустический магнезит и др.

Огнеупорные материалы используются главным образом для изготовления искусственных изделий: фасонного или нормального огнеупорного кирпича. Из различных огнеупорных материалов наибольшее применение в котельных установках имеют: шамотные, хромитовые, хромомагнезитовые, карборундовые.

Шамотные огнеупорные материалы состоят из кремнезема, содержание которого изменяется от 90 до 0%, и окиси алюминия, содержание которой изменяется от 10 до 100%. В зависимости от содержания компонентов шамотные огнеупорные материалы разделяются на следующие виды: полукислые кварцево-каолиновые, шамотноглинистые, шамотнокаолиновые и высокоглиноземистые.

Для обмуровки топок при сжигании газа и торфа применяются огнеупорные шамотные полукислые изделия. Они состоят из смеси каолина и кварца или глины и кварца при содержании кремнезема не менее 65%. Основным свойством этих изделий является высокая механическая прочность и постоянство объема при высоких температурах. Размягчение изделий, находящихся под нагрузкой, наступает при температурах 1300-1400 °С. При обмуровке газоходов парогенераторов могут применяться легковесные шамотные изделия, имеющие предельную температуру 1150-1250° С.

При выполнении обмуровочных работ пользуются различными растворными смесями. Растворная смесь состоит из вяжущего вещества, мелких заполнителей и воды. В зависимости от назначения различают следующие растворы: для кирпичной или каменной кладки; специальные; для заполнения швов при укладке кирпича или камня; для штукатурок и обмазок.

Огнеупорные растворы относятся к специальным и применяются при выполнении кладки из огнеупорного кирпича или фасонных изделий. Для укладки изделий из шамота применяются шамотные растворы, состоящие из молотого шамота и огнеупорной глины. Порошок из молотого шамота, огнеупорной глины с различными добавками носит название «мертель».

В последнее время многие элементы обмуровки выполняются из жароупорных бетонов. В состав бетона входят заполнители, тонкомолотые добавки и вяжущие вещества. В качестве заполнителей применяется шамотная щебенка или хромитовый железняк. Хромитовый железняк представляет собой руду с содержанием окиси хрома не ниже 38%. Кроме шамотной щебенки может применяться тонкомолотый шамот.

Для защиты отдельных элементов парогенераторов (барабанов, коллекторов экранов, выступающих в топочную камеру, опорных рам трубчатых воздухоподогревателей и др.) от воздействия высоких температур продуктов сгорания применяются огнеупорные массы, наносимые на эти элементы. Огнеупорные массы, наносимые механизированным способом, называются торкретными, а вручную - набивными. Для целей торкретирования обычно применяют бетонные смеси, приготовленные на связке из портландцемента с добавлением огнеупорной глины и жидкого стекла. Для шамотных набивных масс используется шамотный щебень, шамотный порошок и огнеупорная глина, которые затворяются на жидком стекле.

Для уменьшения газопроницаемости обмуровочной конструкции применяются различные обмазки и штукатурки. Общая толщина слоя обмазки обычно составляет 5-7 мм. Общий слой штукатурки обычно составляет не более 20 мм.

3.3 Теплоизоляционные материалы.

Теплоизоляционные материалы и изделия применяются в котлостроении для изоляции горячих поверхностей оборудования и при выполнении обмуровок, имеющих температуру до 900 °С.

Теплоизоляционные материалы должны иметь низкий коэффициент теплопроводности, низкую удельную теплоемкость, небольшую объемную массу, обладать достаточной механической прочностью и необходимой теплостойкостью, допускать возможность обработки и не вызывать коррозии металлов. Материалы, применяемые для тепловой изоляции, должны иметь пористое строение, так как воздух в состоянии покоя имеет наиболее низкий коэффициент теплопроводности.

В зависимости от происхождения теплоизоляционные материалы бывают органические и неорганические. Органические материалы имеют малую объемную массу и дешевы, но не выдерживают воздействия высоких температур и поэтому применяются для изоляции поверхностей с температурой не более 100° С. Неорганические материалы выдерживают более высокие температуры, не горят, не тлеют и не гниют.

Теплоизоляционные материалы могут применяться в виде сыпучих масс с добавкой и без добавки связывающих веществ, а также в виде штучных изделий (кирпичи, плиты, листы, рулоны, маты, матрацы, скорлупы и т. д.). Наиболее широко применяются: диатомит, трепел, асбест, асбестодиатомитовые и магнезиальные материалы.

Диатомиты представляют собой осадочные горные породы и состоят в основном из аморфного кремнезема. С увеличением примесей температурная устойчивость диатомитов уменьшается. Диатомиты могут применяться для температур до 900 °С.

Асбест представляет собой минерал, имеющий волокнистую структуру и способный расщепляться на отдельные эластичные волокна. Он выдерживает нагрев до 600 °С, не изменяя своих свойств. Для изоляции используется низкосортный асбест, содержащий в основном короткие волокна, а также асбест, получаемый в виде отходов от других производств. Для изоляции горячих поверхностей в чистом виде асбест не применяется. Чаще применяются смешанные формованные изделия (асбесто-магнезиальные, асбестодиатомитовые и др.). асбестовые сыпучие массы, мастичные и изоляционные цементы, различные смеси асбеста с минеральной ватой, органическим волокном и др.

Для изоляции наиболее часто применяется асбестовая ткань, асбестовый картон, асбестовая бумага, асбестовый шнур.

Из различных сыпучих теплоизоляционных материалов наиболее часто применяется вспученный перлит, вспученный вермикулит, совелитовый порошок, молотый диатомит, асбозурит, асботермит и др. В результате обжига перлита и последующей сортировки по фракциям получается вспученный перлитовый песок. Он используется как теплоизоляционный материал, как заполнитель и для засыпки в различных конструкциях обмуровки. Вспученный вермикулит получается в результате обжига природных гидратированных слюд. Из вермикулита изготовляют различные теплоизоляционные изделия, а также применяют его для засыпки при температурах изолируемой поверхности до 1100°С.

В настоящее время в качестве теплоизоляционного материала широко применяют совелит, представляющий собой смесь углекислых солей магния, кальция и распушенного асбеста. Исходным сырьем для изготовления сове- лита является доломит. Температура изолируемой поверхности при использовании совелита не должна превышать 500° С.

Теплоизоляционный материал, состоящий из стекловидных волокон, называется минеральной ватой. Минеральная вата получается расплавлением горных пород, шлака или стекла. Теплоизоляционные свойства минеральной ваты зависят от толщины волокон. Из минеральной ваты изготовляют войлок на битумной связке и синтетических смолах, маты, асбестоминераловатные плиты, формованные изделия и др. Предельная температура, при которой допустимо применение монтажных минераловатных матов, составляет 500° С.

3.4 Фундаменты и каркасы.

Фундамент воспринимает массу парогенератора или водогрейного котла, его обмуровки, каркаса и передает ее на грунт. Опорная площадь фундамента определяется из условия допустимого давления на основание и зависит от характера грунта. Фундамент парогенератора или водогрейного котла обычно не связывают с фундаментом здания, чтобы каждый из них имел независимую осадку. Глубина закладки фундамента выбирается с таким расчетом, чтобы обеспечить его устойчивость и минимальную осадку.

Высота фундамента может быть различной. Для парогенераторов горизонтальной ориентации фундамент чаще всего доводят до уровня земли. Для парогенераторов вертикальной ориентации - чаще всего до уровня второго этажа (площадка обслуживания). Выступающая из земли до второго этажа часть фундамента выполняется в виде рамной железобетонной конструкции. Под парогенератором размещают тягодутьевые устройства, газоходы и систему шлакозолоудаления.

Каркасом называют металлическую конструкцию, предназначенную для поддержания барабана и трубной системы с водой, а иногда и обмуровки парогенератора и для передачи их массы на фундамент. В настоящее время чаще всего применяют опорные (несущие) и обвязочные каркасы. Парогенераторы и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Масса металлической части парогенератора или водогрейного котла через специальные стойки или рамы, а также обмуровки передается непосредственно на фундамент. Парогенераторы вертикальной ориентации большой мощности обычно имеют несущий каркас, разделенный на несколько частей, относящихся к топке, конвективной поверхности нагрева хвостовым поверхностям нагрева. Каждая из частей представляет собой металлическую конструкцию опирающуюся на фундамент и жестко связанную с другими частями.

3.5 Обмуровка.

Обмуровка парогенератора и водогрейного котла служит для ограждения топочной камеры и газоходов от окружающей среды. Обмуровка парогенераторов и водогрейных котлов работает при достаточно высоких температурах и резком их изменении, а также под химическим воздействием продуктов сгорания, золы и шлаков.

Конструкция обмуровки должна обеспечивать минимальные потери тепла в окружающую среду, быть плотной, противостоять длительному воздействию высоких температур, химическому воздействию продуктов сгорания, золы и шлаков, быть механически прочной, легкой, простой, дешевой и доступной для ремонта, способствовать выполнению блочного монтажа парогенератора или водогрейного котла.

Парогенераторы и водогрейные котлы имеют довольно разнообразную по конструкции обмуровку. Однако независимо от конструкции агрегата и его мощности ряд узлов и элементов являются общими. К ним относятся: стенки, арки, перекрытия, своды, амбразуры, цоды, зажигательные пояса, места прохода труб через обмуровку и т. д.

Разрушение обмуровки прежде всего зависит от температуры, при которой она работает. С увеличением температур интенсивность разрушения обмуровки возрастает. Чем больше неровностей на обмуровке, обращенной внутрь газохода, и чем толще ее швы, тем больше она изнашивается и истирается. Химическое воздействие шлаков приводит к размягчению, оплавлению и нарушению структуры обмуровки.

Вертикальные стены обмуровки топочной камеры и газоходов могут выполняться из различных материалов: огнеупорного строительного и теплоизоляционного кирпича, огнеупорных, жароупорных и теплоизоляционных бетонов, температуростойкой изоляции и т. д. Обмуровка обычно состоит из двух слоев: внутреннего, обращенного к газоходу, и наружного. Внутренний слой называют футеровкой, а наружный - облицовочным слоем. Футеровка выполняется из огнеупорного материала, а облицовка - из материала с низкой теплопроводностью.

3.6 Гарнитура.

Устройства, предназначенные для обслуживания котла и защиты обмуровки от разрушения при взрыве, называются гарнитурой. Парогенератор и водогрейный котел должен иметь топочные дверцы, лазы и гляделки для просмотра топки во время ее работы, а также взрывные предохранительные клапаны.

Взрывные предохранительные клапаны для защиты обмуровки от разрушения устанавливаются на парогенераторах и водогрейных котлах, имеющих камерные топки и шахтные топки для сжигания торфа, опилок, стружек и других мелких производственных отходов. Клапаны устанавливаются в обмуровке топки, последнего газохода агрегата, экономайзера и золоуловителя. Допускается не устанавливать взрывные клапаны в обмуровке котлов, имеющих один ход продуктов сгорания, а также в газоходах перед дымососами.

Для парогенераторов производительностью менее 10 т/ч число, размещение и размеры предохранительных взрывных клапанов выбираются проектной организацией. Обычно выбирают площадь взрывных клапанов для указанных парогенераторов из расчета 250 см площади взрывного клапана на 1 м3 объема топки или газоходов котла.

Для парогенераторов производительностью от 10 до 60 т/ч в верхней части обмуровки над топкой устанавливаются взрывные клапаны площадью не менее 0,2 м2. Не менее двух предохранительных клапанов с общим сечением не менее 0,4 м устанавливается на последнем газоходе парогенератора, газоходе водяного экономайзера и газоходе золоуловителя. Клапаны должны быть установлены в таких местах, чтобы при их срабатывании было исключено травмирование обслуживающего персонала.

На парогенераторах и водогрейных котлах, работающих под наддувом, взрывные предохранительные клапаны не устанавливаются.

Лазы в обмуровке предназначены для производства ремонтных работ при остановке парогенератора. Лазы бывают прямоугольной и круглой формы. Прямоугольный лаз должен иметь размеры не менее 350Х450 мм, а круглый - иметь диаметр не менее 450 мм. Гляделки обычно выполняются диаметром от 70 до 100 мм. В парогенераторах и водогрейных котлах, работающих под наддувом, уплотнение лазов и гляделок осуществляется воздухом, имеющим давление, большее, чем в топке или газоходах. Лазы и лючки должны иметь хорошее уплотнение и надежные запоры во избежание самопроизвольного открывания.

3.7 Абразивный износ поверхности нагрева.

При сжигании твердого топлива присутствие в продуктах горения золы и несгоревших частиц приводит к абразивному износу труб, стенок газоходов, стоек, опорных балок и подвесок поверхностей нагрева.

Абразивный износ происходит по причине того, что при ударе и трении твердых частиц о поверхность стенки труб истираются, и толщина их становится меньше. При сильном износе труб появляются свищи или разрывы, что вызывает необходимость останова котла. Абразивный износ определяется выходом золы и несгоревших частиц топлива, скоростью движения газового потока, истирающими свойствами уноса, формой и размерами золовых частиц, износоустойчивостью металла труб, конструктивными характеристиками поверхности нагрева, равномерностью распределения золы и скорости газового потока по сечению газоходов и др.

Наибольшее влияние на износ оказывает скорость газового потока. При сжигании топливе высокоабразивной золой (например, экибастузский и подмосковный угли) скорость газов в поверхностях нагрева ограничивают величиной 6...8 м/с, в то время как для топлив с низкой абразивностью она составляет 10... 12 м/с.

Абразивные свойства золы и несгоревших частиц топлива в значительной степени определяются формой частиц. Например, легкоплавкие зольные частицы оплавляются и меньше истирают трубы, в то время как частицы тугоплавкой золы и несгоревшего топлива имеют шероховатую поверхность с острыми кромками, что повышает их абразивные свойства. Поэтому в качестве одного из методов борьбы с износом рассматривается переход на жидкое шлакоудаление, при котором золовые частицы при оплавлении преобретают сферическую форму. При этом также повышается доля золы, удаляемой из топки в виде шлака, и уменьшается концентрация золы в газовом потоке, что приводит к снижению износа труб.

Увеличенный износ труб обычно наблюдается в области поворотов газового потока, так как при этом происходит перераспределение масс золы и газов по сечению газоходов, возрастает неравномерность их скоростей и концентраций, в зоне их повышенных значений резко возрастает износ труб. Поэтому целесообразно трубы в зоне поворотов потока защитить от износа. Для этого в местах наиболее интенсивного износа на трубах устанавливают уголки и накладки на сгибах змеевиков и приваривают прутки на прямых участках труб. В трубчатых воздухонагревателях во входных участках, где имеет место наибольший износ, устанавливают вставки длиной 150...200 мм.

Износ в определенной степени зависит также от работы пы-лесистем и метода сжигания топлива — например, при увеличении крупности частиц (при открытии створок сепараторов, увеличении доли сушильного агента в гравитационных сепараторах) или ухудшении процесса горения, при котором возрастают недожог, размер золовых частиц и, как следствие, износ.

3.8 Коррозия поверхности нагрева.

Коррозия - разрушение металла труб в результате химического или электрохимического воздействия омывающей среды. Различают высокотемпературную и низкотемпературную коррозию поверхности нагрева. В результате воздействия раскаленных продуктов горения на поверхности металла образуется оксидная пленка. В некотором диапазоне температур эта пленка прочно скреплена с металлом и является плотной. Однако при определенной для каждого металла температуре плотность оксидной пленки резко падает и кислород среды беспрепятственно проникает к чистому металлу, окисляя его. Этот процесс носит название — окалино-образование.

Наиболее интенсивно коррозионные процессы протекают при наличии сернистых соединений в продуктах горения. В области высоких температур при соприкосновении газов с горячими поверхностями нагрева, при наличии локальных зон с избытком кислорода имеет место образование SO3 из SO2, так как оксидная пленка окалины Fe2O3, а также зола являются катализаторами этого процесса. При наличии оксидов серы в газах происходит их соединение со щелочными компонентами золы с образованием сульфатных соединений типа K3Fe(SO4)2 или Na3Fe(SO4)2, разрушающе воздействующих на защитную пленку окалины. Наиболее подвержены высокотемпературной газовой коррозии трубки выходных ступеней пароперегревателя, имеющих наибольшую температуру металлических стенок.

Наличие в золе топлива оксида ванадия V2O5 (пентаоксида диванадия) также усиливает высокотемпературную газовую коррозию, в результате растворяющего его действия на защитные пленки окалины.

Ванадиевая и сульфатная коррозия может быть уменьшена путем снижения содержания свободного кислорода что достигается, например, сжиганием мазута в условиях с малым коэффициентом избытка воздуха.

Низкотемпературная коррозия вызвана конденсацией водяных паров продуктов горения на стенках труб. Температура, при которой на трубах отмечается появление конденсированной жидкой пленки, называется температурой точки росы дымовых газов. Температура точки росы чистых водяных паров невелика и не превышает 60 °С даже для таких влажных топлив, как торф. Повреждения в этом случае имеют характер кислородной коррозии. Благодаря легкому доступу кислорода через тонкую пленку воды, скорость коррозии становится достаточно большой.

При наличии в продуктах горения сернистых соединений SO2, и SO3 температура точки росы существенно повышается и может достигать 140...160°С и даже выше. Серный ангидрид SO3 обладает способностью соединяться с парами воды и образовывать пары серной кислоты. Далее при омывании продуктами горения низкотемпературных поверхностей нагрева происходит конденсация серной кислоты на более холодной, чем газы, металлической стенке, т.е. в результате создаются условия для интенсивного разрушения металла и образования коррозии под действием серной кислоты. Коррозионный процесс в данном случае является электрохимическим, причем жидкая пленка играет роль электролита.

При сжигании топлива содержащаяся в нем сера преимущественно окисляется в сернистый ангидрид SO2. Образование серного ангидрида SO3, происходит за счет доокисления SO2 по реакции

2SO2 + О2 → 2SO3.

Для протекания данной реакции важное значение имеют катализаторы, в роли которых выступают оксиды железа, ванадия и т.д. Окисление SO2 до SO3 происходит лишь при наличии в продуктах горения свободного кислорода. Следовательно, снижением избытка воздуха можно уменьшить выход серного ангидрида. Как установлено, при коэффициенте избытка воздуха α = 1,02... 1,03 серный ангидрид вообще не образуется.

Наиболее активно низкотемпературная коррозия происходит в воздушных подогревателях, в которых наблюдаются наиболее низкие температуры греющего и нагреваемого теплоносителя. Для предотвращения коррозии воздухонагревателя широко используется метод повышения температуры поступающего в него воздуха путем рециркуляции горячего воздуха или предварительного подогрева воздуха в паровых калориферах.

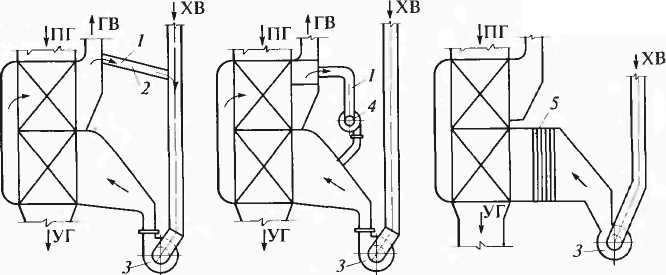

На рис 11.1, а и б показаны возможные схемы повышения температуры поступающего холодного воздуха ХВ путем рециркуляции горячего воздуха ГВ. Рециркуляция воздуха снижает температурный напор в воздухоподогревателе, повышает температуру уходящих газов УГ и расход электроэнергии на дутье.

На рис. 11.1, в приведена схема подогрева поступающего в воздухонагреватель воздуха в паровом калорифере, установленном между напорной стороной дутьевого вентилятора и входной ступенью воздухоподогревателя. Калорифер представляет собой трубчатый теплообменник, внутри которого проходит пар при температуре около 120°С. Снаружи трубы омываются воздухом.

Рис. 11.1. Схемы повышения температуры воздуха, поступающего в воздухоподогреватель:

а — с применением рециркуляции воздуха и регулированием шибером на отводе горячего воздуха: б — с применением рециркуляции горячего воздуха специальным вентилятором; в — с паровым калорифером; 1 — короб рециркуляции; 2 — шибер; 3 — дутьевой вентилятор: 4 — вентилятор подачи горячего воздуха; 5 — паровой калорифер; ПГ — продукты горения; УГ — уходящие газы; ГВ — горячий воздух: ХВ — холодный воздух

В последние годы большое внимание уделяется разработке покрытий и изготовлению поверхностей нагрева из коррозионно-стойких материалов. Одним из способов защиты от коррозии является покрытие кислотостойкой эмалью металлических поверхностей нагрева. С целью защиты от низкотемпературной сернокислотной коррозии и для низкотемпературных поверхностей нагрева котла применяют воздухонагреватели со стеклянными трубами.

3.9 Коррозия металла внутренних поверхностей нагрева.

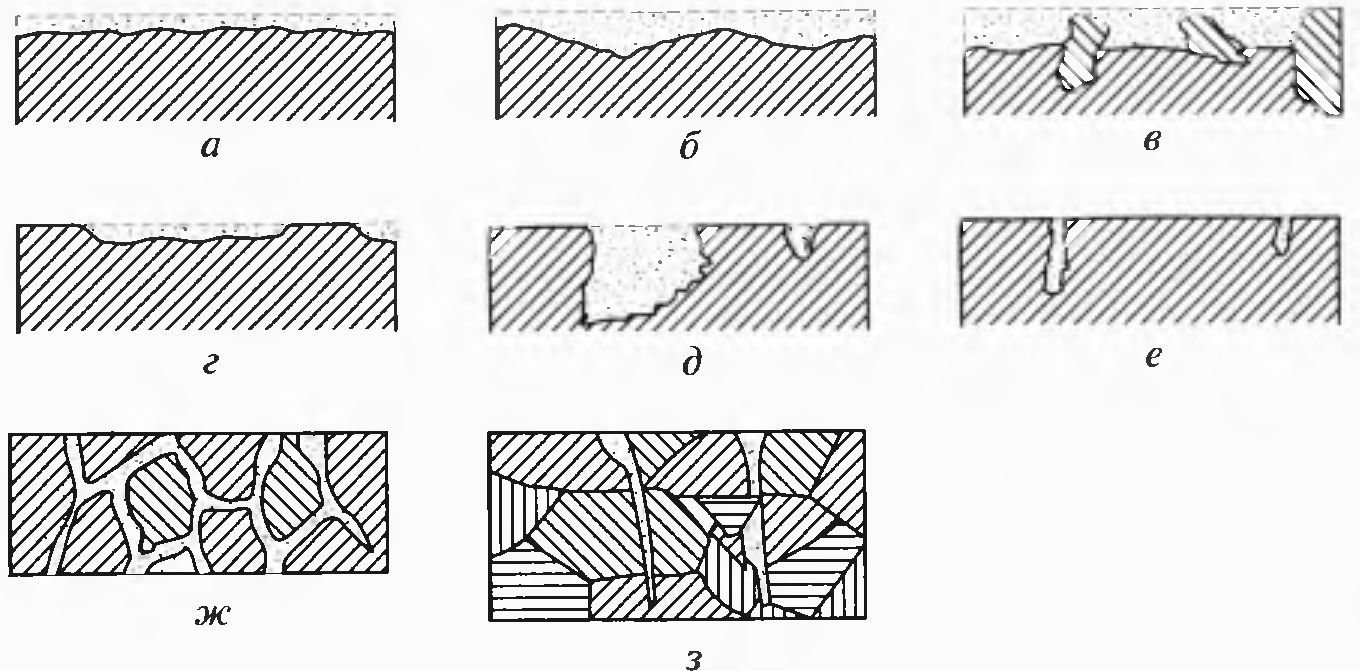

Под воздействием пара, воды, пароводяной смеси на внутреннюю поверхность труб металл труб корродирует. По виду коррозионные разрушения весьма разнообразны. Принято разделять коррозию на сплошную (общую) и местную.

Сплошная коррозия (рис. 11.2, а, б, в) распространяется на всей поверхности, и металл разрушается в глубину более или менее равномерно. Неравномерность ее развития проявляется либо в некоторых колебаниях глубины сплошного повреждения, либо в избирательном удалении из сплава какого-либо компонента.

Местная коррозия охватывает лишь отдельные участки поверхности, по сравнению с которыми остальная поверхность металла не затрагивается повреждением этого вида. Выделяют следующие основные виды местной коррозии:

коррозия пятнами (рис. 11.2, г) — местная коррозия в виде отдельных пятен относительно больших размеров по площади, но небольшой глубины;

язвенная коррозия (рис. 11.2, д) — коррозия островными участками меньших размеров, чем при коррозии пятнами, но значительно большей глубины;

точечная коррозия (рис. 11.2, ё) — местная коррозия в виде точечных поражений;

межкристаллитная коррозия (рис. 11.2, ж) — местная коррозия, распространяющаяся по границам кристаллитов (зерен) металла;

транскристаллитная коррозия (рис. 11.2. з) — коррозия, при которой трещина может распространяться не только по границам зерен, но и перерезать тело кристаллита.

Рис. 11.2. Типы коррозионных разрушений:

а — сплошная равномерная коррозия; 6— сплошная неравномерная коррозия;

в — сплошная избирательная коррозия: г— д — местная коррозия (г — пятнами: д —

язвенная: е — точечная; ж — межкристаллитная; з — транскристаллитная)

При местной коррозии масса разрушившегося металла, как пра правило, меньше, чем при сплошной, т.е. общей, коррозии. Вместе с тем местная коррозия раньше выводит из строя элементы оборудования, работающего под давлением.

По механизму процесса выделяют два типа коррозии: химическую и электрохимическую. Последняя наряду с химическим пре вращением сопровождается возникновением электрического тока. По отношению к воде наибольшее значение имеет химическая коррозия металлов с образованием кислородных соединений. При окислении чистого железа в зависимости от условий могут образоваться оксид железа (II) FeO, оксид железа (III) Fe2O3 и оксид железа (II) и (III) Fe3O4 (магнетит) в виде защитной оксидной пленки по следующим реакциям:

2Fe + О2 <=> 2FeO; 4Fe + ЗО2 <=> 2Fe2O3; 3Fe + 2О2 <=> Fe3O4.

Химическую коррозию, протекающую в газовых средах при высоких температурах, называют обычно газовой коррозией. В пароводяном цикле ТЭС газовой средой, не содержащей жидкой фазы, является перегретый пар. В теплоэнергетике процесс газовой коррозии сталей в среде перегретого водяного пара называют также пароводяной коррозией.

Для описания газовой коррозии сталей в перегретом паре используют реакцию:

3Fe + 4Н2О → Fe3O4 + 4Н2.

На скорость протекания этой реакции существенное влияние оказывают температура и состав металла. При температурах до 450 °С скорость окисления паром углеродистых сталей невелика, при дальнейшем повышении температуры скорость окисления, т.е. скорость коррозии, существенно возрастает. Это необходимо учитывать при выборе сталей для пароперегревателей и паропроводов перегретого пара. При рабочих температурах 450...585"С для паропроводов рекомендуется применять жаростойкие и жаропрочные стали, хромомолибденовые стали 12X1МФ, 12Х2МФСР, 12Х2МФБ и др., а для изготовления пароперегревателей — стали аустенитного класса марок Х18Н10Т, Х18Н12Т.

Электрохимическая коррозия металла отличается от химической механизмом протекания. При электрохимической коррозии можно выделить два самостоятельных процесса — анодный и катодный. Анодный процесс — это переход металла в раствор в виде гидратированных ионов. Катодный процесс — это удаление из металла электронов, появившихся в избытке в результате анодного процесса.

На скорость электрохимической коррозии оказывают влияние многие факторы. К внутренним факторам относятся свойства металла, обусловленные структурой сплава, внутренними напряжениями, термической и механической обработкой. К внешним факторам относятся природа и состав электролита, температура раствора, значение рН, скорость движения среды и ее механическое воздействие на металл.

Повреждения и разрушения защитной оксидной пленки создают условия для протекания местной коррозии котельного металла.

К распространенному виду такой коррозии относятся подшламовая коррозия под действием окислителей, межкристаллитная коррозия, а также коррозионное растрескивание.

Понятие подшламовая коррозия объединяет несколько разновидностей коррозии, которые связаны с накоплением на теплопередающей поверхности слоя рыхлых и пористых отложений. В местах скопления отложений в связи с затруднением подвода воды и отвода пузырьков газа концентрация примесей в растворе, находящемся в толще отложений, становится существенно более высокой, чем в хорошо перемешиваемой котловой воде. Подшламовая коррозия, связанная с образованием концентрированных растворов NaOH, получила наименование щелочной коррозии. Концентрированные растворы NaOH при высоких температурах вызывают растворение защитной пленки оксидов железа. Оголившийся металл окисляется, однако в присутствии концентрированного раствора щелочи защитная пленка не образуется и незащищенный металл под слоем отложений продолжает корродировать. Этот процесс протекает до тех пор, пока утончение стенки не приведет к образованию сквозного отверстия — свища.

Щелочная коррозия развивается обычно на огневой стороне экранных труб барабанных котлов в местах скопления отложений. Уязвимыми в отношении щелочной коррозии являются также сварные швы, на неровностях которых часто скапливаются частицы шлама.

К другому виду подшламовой коррозии относится ракушечная коррозия. Такое название связано со своеобразной формой наростов, образующихся в местах повреждения металла.

Коррозия под действием окислителей имеет вид отдельных язвин различных размеров. К числу окислителей, которые поступают с питательной водой, относятся растворенный кислород, нитрит натрия NaNO2 и нитрат натрия NaNO3.

Межкристаллитная коррозия внешне проявляется развитием на поверхности металла трещин. Этот вид коррозии встречается в элементах котлов, имеющих зазоры, например, в клепаных барабанах, в вальцовочных соединениях. Образование трещин по границам зерен является результатом совместного действия высоких внутренних механических напряжений в металле и щелочного концентрата котловой воды. Концентрированная щелочь растворяет скапливающиеся по границам зерен примеси, нарушая тем самым связь между отдельными кристаллитами и уменьшая прочность металла. Высокие растягивающие напряжения в металле способствуют проникновению агрессивного щелочного раствора к границам зерен. Разновидностью щелочной коррозии является межкристаллитная коррозия — каустическая хрупкость металла.

Лекция №12 (2 часа)

Тема: «Контрольно-измерительные приборы»

1 Вопросы лекции:

1.1 Теплотехнические измерения.

1.2 Измерение температуры.

1.3 Измерение давления и разрежения.

1.4 Измерение расхода твердых, жидких и газообразных веществ.

1.5 Измерение уровня жидкости и твердых сыпучих тел.

1.6 Анализ дымовых газов.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Теплотехнические измерения.

Измерение – нахождение значения физической величины опытным путем, с помощью специальных технических средств.

Теплотехнические измерения служат для определения многих физических величин, связанных с процессами выработки и потребления тепловой энергии. Они включают определение число чисто тепловых величин (температура, тепловая энергия) и некоторые другие величины (давление, расход, количество, уровень, состав газа, концентрация). В энергетической промышленности теплотехнические измерения используются для повседневного контроля и наблюдения за работой и состоянием установленного на электростанциях оборудования. Большую роль технические измерения играют в устройствах автоматизации электрических станций (автоматическое регулирование и управление, технологическая защита, сигнализация).

Надежность и экономичная эксплуатация современных тепловых электростанций и малых котельных немыслима без применения значительного количества разнообразного по устройству, назначению и принципу действия приборов теплотехнического контроля.

Большинство современных теплотехнических приборов основано на применении электрических принципов измерения неэлектрических величин. Указанный принцип измерения, построенный на количественном соотношении между электрическими и неэлектрическими величинами, повышает точность и надежность измерений, упрощает устройство приборов и обеспечивает возможность передачи информации об измеряемом параметре на большие расстояния. Пневматические измерительные приборы применяют на взрывоопасных объектах.

Широкое применение для теплотехнических измерений получили автоматические электронные измерительные приборы, отличающиеся высокой точностью, чувствительностью и быстродействием.

Существуют следующие измерительные приборы, предназначенные для измерения теплотехнических параметров:

– температуры – термометры, пирометры;

– давления – манометры, вакуумметры, мановакуумметры, напоромеры,

тягомеры, тягонапоромеры и барометры;

– расхода и количества – расходомеры, счетчики;

– уровня жидкости и сыпучих тел – уровнемеры, указатели уровня;

– состав дымовых газов – газоанализаторы;

– качество воды и пара – кондуктометры.

Теплотехнические измерения являются составной частью такой большой науки, как метрология.

3.2 Измерение температуры.

Температура является мерой теплового состояния вещества, т.е. степенью его нагрева.

Измерить температуру любого тела непосредственно, т.е. так, как измеряют такие физические величины, как, например, длина, масса, объем, не представляется возможным — в природе не существует эталона или образца единицы этой величины. Определение температуры вещества проводят путем сравнения посредством наблюдения за изменением физических свойств другого, так называемого термометрического вещества, которое при соприкосновении с нагретым телом вступает с ним через некоторое время в тепловое равновесие.

Такой метод не дает абсолютного значения температуры нагретой среды, а указывает лишь разность температур относительно исходной температуры термометрического вещества, условно принятой за нуль.

При изменении в процессе нагревания внутренней энергии вещества меняются практически все его физические свойства, но для измерения температуры выбираются те из них, которые однозначно меняются с изменением температуры, не подвержены влиянию других факторов, сравнительно легко поддаются точному измерению. Этим требованиям наиболее полно соответствуют такие свойства рабочих веществ, как объемное расширение, изменение давления в замкнутом объеме, изменение электрического сопротивления, возникновение термоэлектродвижущей силы и интенсивность излучения. Именно эти свойства и положены в основу устройства приборов для измерения температуры.

Термометры расширения. Работа термометров расширения основана на свойстве тел изменять объем, а следовательно, и линейные размеры в результате изменения температуры.

В жидкостных стеклянных термометрах в качестве рабочего вещества применяют ртуть и органические жидкости — этиловый спирт, толуол, пентан и др.

Наиболее широкое распространение получили ртутные стеклянные термометры. При нормальном абсолютном давлении ртуть находится в жидком состоянии при температурах от -39 (точка замерзания) до +357 °С (точка кипения). Стеклянные термометры с органическими заполнителями пригодны для измерения температур в пределах -190... + 100°С.

Верхний предел измерения ртутных

термометров, ограничиваемый температурой

размягчения стеклянной оболочки

термометра, достигается при помоши

искусственного повышения точки

кипения ртути. С этой целью у термометров

для измерения высоких т емператур

до 500 °С и выше пространство капилляра

над ртутью заполняется инертным

газом (азотом) при давлении свыше 2 МПа

(20 кгс/см2)

емператур

до 500 °С и выше пространство капилляра

над ртутью заполняется инертным

газом (азотом) при давлении свыше 2 МПа

(20 кгс/см2)

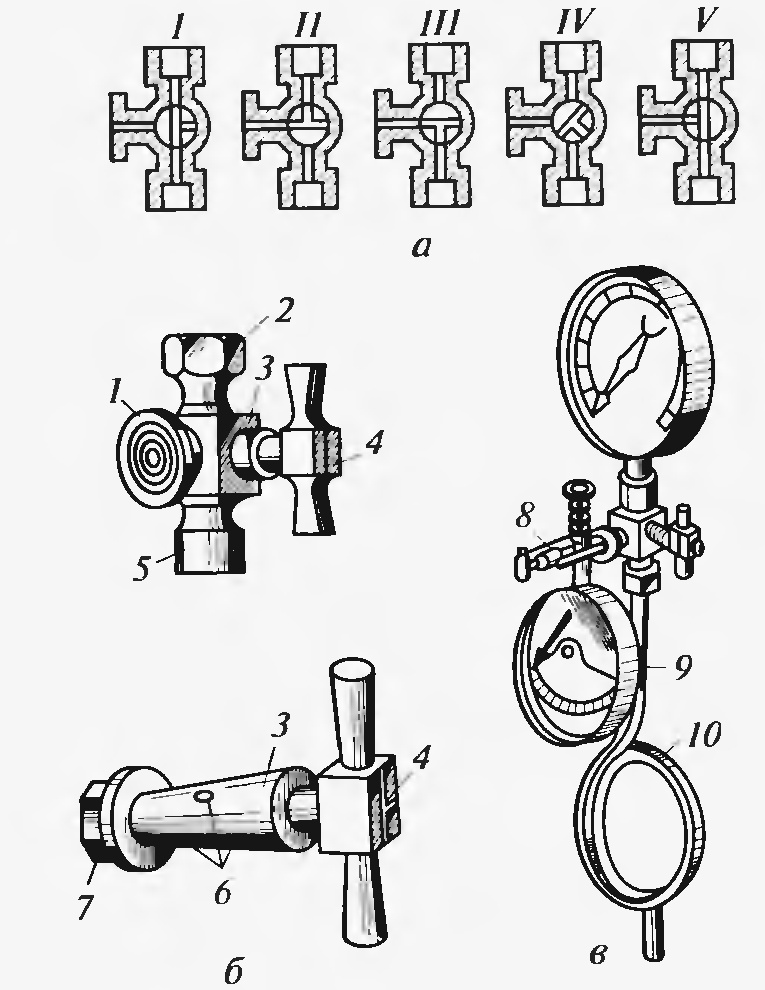

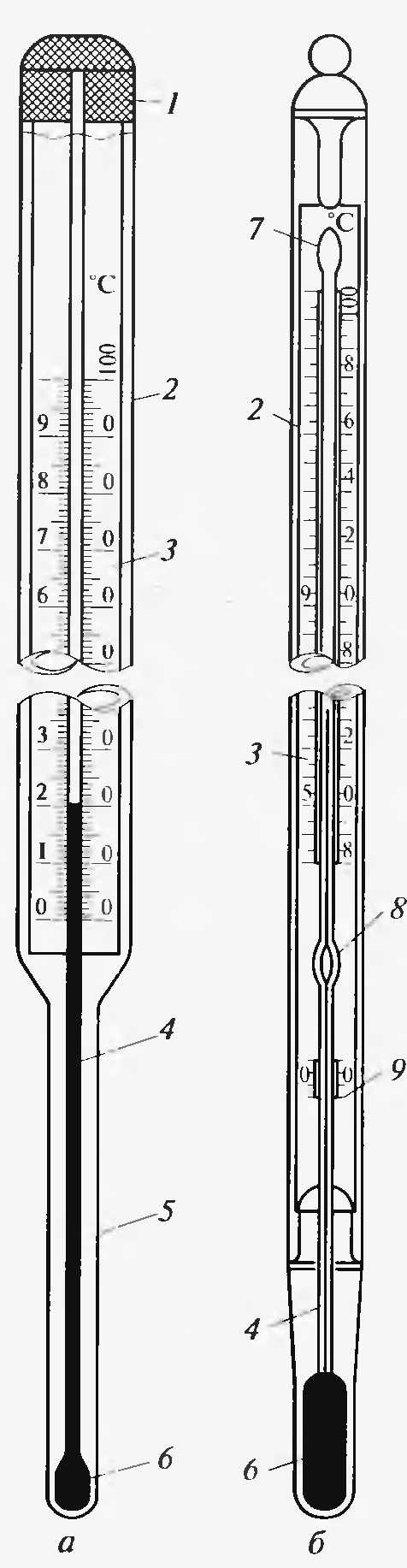

Изготовляют два типа ртутных стеклянных термометров (рис. 12.1): с вложенной шкалой и палочные. Термометр технический с вложенной шкалой имеет заполненный ртутью резервуар 6, капилляр 4, шкалу 3, выполненную из стеклянной пластинки молочного цвета, и наружную цилиндрическую оболочку 2, в которой укреплены капилляр и шкала.

Лабораторный палочный термометр состоит из резервуара 6, соединенного с толстостенным капилляром 4, имеющим наружный диаметр 6... 8 мм. Шкала термометра нанесена непосредственно на наружной поверхности капилляра в виде насечки по стеклу.

Точность показаний ртутного термометра, как и любого измерительного прибора, определяющего температуру, зависит от способа его установки. Неправильная установка прибора, приводящая к большой утечке теплоты в окружающую среду, может привести к занижению его показаний на 10... 15 %.

Применяются два способа установки ртутных термометров: в защитных гильзах и без них, т.е. путем непосредственного погружения термометра в измеряемую среду.

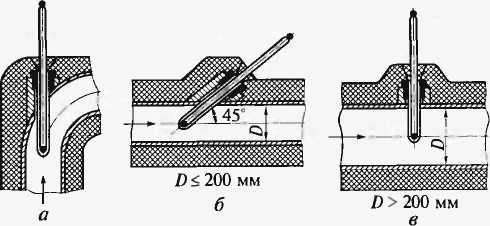

Наиболее распространенным способом является установка термометра в защитной гильзе (рис. 12.2), предохраняющей его от поломки.

Рис. 12.2. Варианты установки ртутного термометра в защитной гильзе: а — вдоль оси трубопровода; б — наклонно к оси горизонтального трубопровода; в — нормально к оси горизонтального трубопровода; г — на вертикальном трубопроводе; D — диаметр трубопровода

Рис. 12.1. Типы ртутных термометров:

а — технический с вложенной шкалой; б— лабораторный палочный с безнулевой шкалой; 1— пробка, залитая гипсом; 2 — оболочка; 3 — шкага; 4 — капилляр; 5 — нижняя часть термометра; 6 — резервуар; 7, 8 — расширения капилляра; 9 — дополнительная шкала

Манометрические термометры. Действие манометрических термометров основано на изменении давления жидкости, газа или пара в замкнутом объеме в зависимости от температуры. Указанные термометры являются техническими показывающими или самопишущими приборами и предназначаются для измерения температуры в пределах от -150 до +600 0С. Класс точности их 1—2,5.

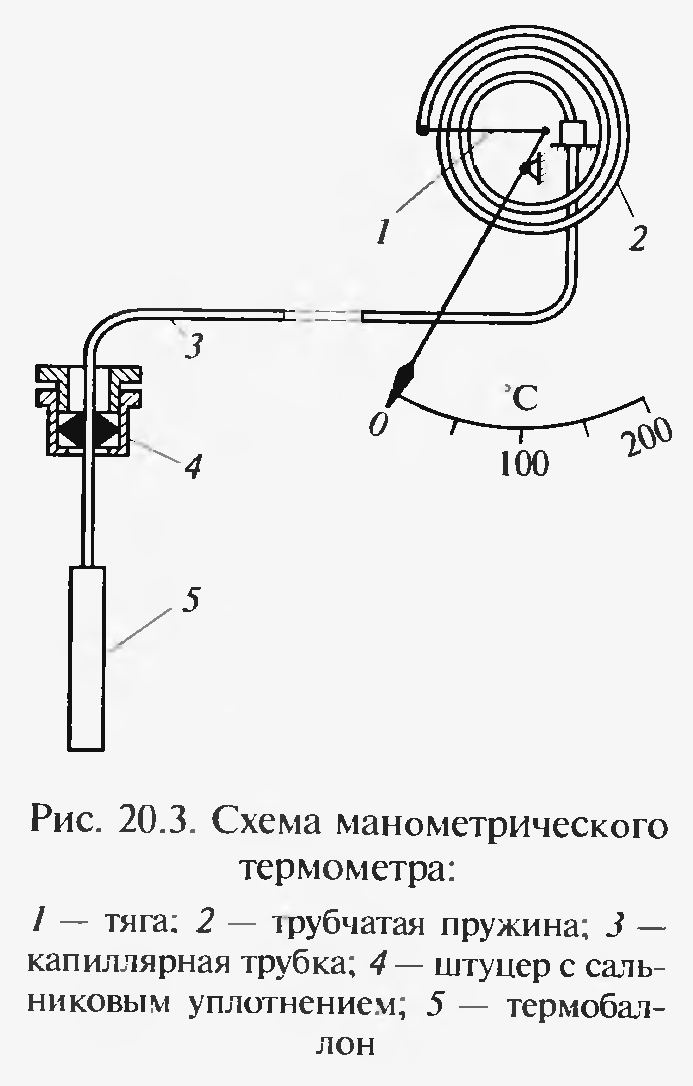

Схема манометрического термометра показана на рис. 12.3. Замкнутая система прибора, заполненная рабочим веществом, состоит из термобаллона 5, погружаемого в измеряемую среду, трубчатой (манометрической) пружины 2, воздействующей посредством тяги 1 на стрелку или перо прибора, и капиллярной трубки 3, соединяющей пружину с термобаллоном.

Термобаллон выполняется из стальной или латунной трубки, с одного конца закрытой, а с другого соединенной с капилляром посредством объемного штуцера 4 с сальниковым уплотнением и резьбой. Термобаллон устанавливается в трубопроводах, баках и т. п.

При нагреве термобаллона увеличение в нем давления рабочего вещества передается через капилляр трубчатой пружине и вызывает ее перемещение. Соединительный капилляр изготовляется из медной или стальной трубки с внутренним диаметром

0,2...0.4 мм и толщиной стенки 0,5...2 мм. Снаружи капилляр за-шишен металлической оплеткой. Длина капилляра достигает 60 м.

Газовые манометрические термометры заполняются азотом. Для заполнения жидкостных манометрических термометров применяют ртуть, ксилол, толуол при начальном давлении 1,5...2 МПа (15...20кгс/см2).

В парожидкостных манометрических термометрах рабочим веществом служат низкокипяшие органические жидкости: хлористый метил, ацетон, бензол и др.

Рис. 12.3. Схема манометрического термометра:

1 — тяга: 2 — трубчатая пружина; 3 — капиллярная трубка; 4— штуцер с сальниковым уплотнением; 5 — термобаллон

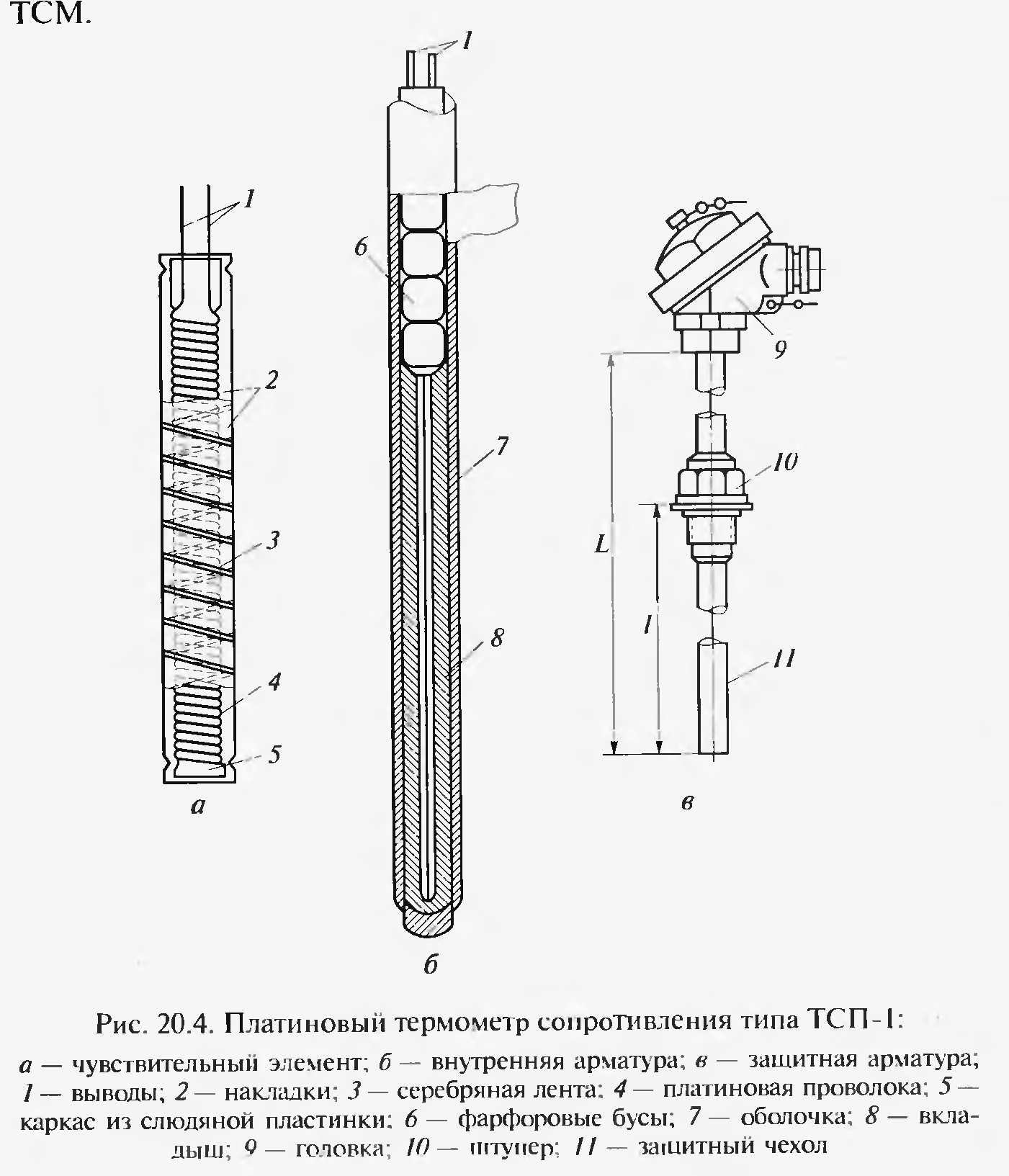

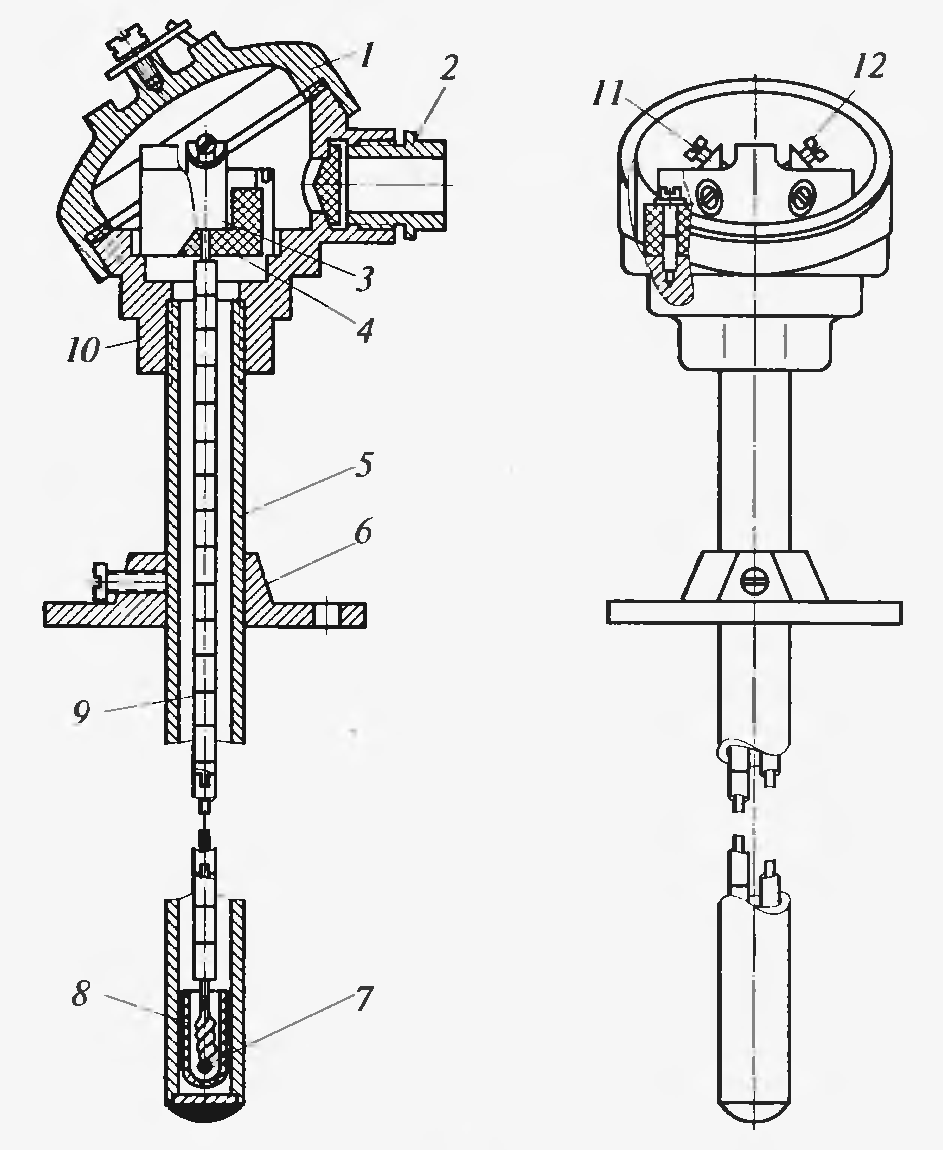

Термометры сопротивления. Для измерения температуры широкое применение получили термометры сопротивления, основанные на изменении электрического сопротивления металлических проводников в зависимости от температуры. Электрическое сопротивление металлов при нагревании растет, следовательно, зная зависимость сопротивления проводника от температуры и определяя это сопротивление при помощи электроизмерительного прибора, можно судить о величине температуры проводника.

Термометры сопротивления применяются для измерения температуры в диапазоне от -260 до +750 °С (в отдельных случаях до 1000 °С).

Достоинствами термометров сопротивления являются высокая точность измерения, легкость осуществления автоматической записи и дистанционной передачи показателей, возможность присоединения к одному вторичному прибору при помощи переключателя нескольких однотипных термометров.

Термометр сопротивления выполняется из тонкой металлической проволоки, намотанной на каркас из электроизоляционного материала (слюды, кварца, пластмассы) и помешенной в металлический защитный чехол с головкой для подключения соединительных проводов.

В качестве вторичных приборов, работающих с термометрами сопротивления, применяются уравновешенные и неуравновешенные измерительные мосты и логометры.

Стандартные технические термометры сопротивления имеют следующие условные обозначения: платиновые - ТСП, медные – ТСМ.

Рис. 12.4. Платиновый термометр сопротивления типа ТСП-1

а_ - чувствительный элемент; б — внутренняя арматура; в — защитная арматура;

1— выводы; 2— накладки; 3 — серебряная лента: 4— платиновая проволока; 5 — каркас из слюдяной пластинки: 6 — фарфоровые бусы; 7 — оболочка: 8 — вкладыш;

9 — головка; 10— штуцер; 11 — защитный чехол

Устройство платинового термометра сопротивления приведено на рис. 12.4. На каркасе из слюдяной пластинки 5, имеюшей по бокам зубчатую насечку, намотана платиновая проволока 4 диаметром 0,07 мм и длиной около 2 м. К концам платиновой обмотки припаяны два вывода 1 из серебряной проволоки диаметром 1 мм, присоединенные к латунным зажимам в головке 9 термометра. Слюдяная пластинка с обмоткой изолирована с двух сторон более широкими слюдяными накладками 2 и связана с ними в общий пакет серебряной лентой 3.