- •Глава 21 огнестойкость строительных конструкций зданий

- •21.1. Возгораемость строительных материалов

- •21.2. Огнестойкость строительных конструкций

- •21.3.Огнестойкость каменных конструкций

- •21.4. Огнестойкость желзобетонных конструкций

- •21.5. Основные принципы расчета огнестойкости железобетонных конструкций

- •21.6. Огнестойкость металлических конструкций

- •21.7. Защита деревянных конструкций от огня

- •21.9. Огнестойкость конструкций, содержащих полимерные материалы

- •21.10. Пределы распространения огня

Глава 21 огнестойкость строительных конструкций зданий

21.1. Возгораемость строительных материалов

Пожарная безопасность здания в значительной мере определяется степенью его огнестойкости, которая зависит от возгораемости строительных материалов и огнестойкости основных конструктивных элементов здания.

Строительные нормы и правила (СНиП 2.1.02—85) разделяют строительные материалы по возгораемости на три группы: негорючие (несгораемые), трудногорючие (трудносгораемые) и горючее (сгораемые).

К негорючим относят все естественные и искусственные неорганические материалы, металлы, а также гипсовые и гипсоволокнистые плиты при содержании органической массы до 8 % по массе; минераловатные плиты на органической, крахмальной или битумной связке при содержании ее до 6 % по массе.

К трудно горючим относят материалы, состоящие из негорючих и горючих составляющих, например: асфальтобетон, гипсовые и бетонные материалы, содержащие более 8 % по массе органического заполнителя; минеральные плиты на битумном связывающем при содержании его от 7 до 15 % по массе; глиносоломенные материалы плотностью не менее 900 кг/м3; войлок, вымоченный в глиняном растворе; древесину, подвергнутую глубокой пропитке антипирена-ми; цементный фибролит; некоторые полимерные материалы (ФРП-1). К группе горючих относят органические материалы.

Группа возгораемости строительных материалов определяется по стандарту СЭВ 382—76 «Противопожарные нормы строительного проектирования. Испытания строительных материалов на возгораемость. Определение группы несгораемых материалов» и стандарту СЭВ 2437—80 «Пожарная безопасность в строительстве. Возгораемость строительных материалов. Метод определения трудно сгораемых материалов».

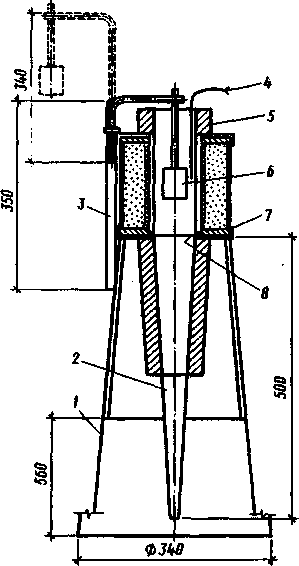

Сущность метода определения группы несгораемых материалов заключается в определении признаков возгораемости при воздействии температуры 800...850°С и выдержке в течение 20 мин. Схема прибора показана на рис. 21.1.

Основной частью прибора является печь трубчатого типа, изготовляемая из огнеупорного материала. Внутренний диаметр печи составляет 75 мм, высота — 150 мм, толщина стенок— 10 мм. На внутренней поверхности стенок имеются углубления для размещения электроспиралей. Печь опирается на станину высотой 750 мм, изготовленную из стали. К нижней части печи прикреплен стабилизатор воздушного потока конической формы длиной 500 мм. Верхняя часть стабилизатора покрыта слоем теплоизоляционного материала толщиной 25 мм.

Держатель образца имеет цилиндрическую форму и изготовлен из нержавеющей стали. Он имеет диаметр 50 мм и высоту 55 мм.

Перед испытанием производят тарировку печи для достижения в средней ее части по высоте температуры 825°С. Температуру измеряют с помощью термопары, установленной на расстоянии 10 мм от стенки печи, и оптического микропирометра.

Для каждого испытания изготовляют по пять образцов цилиндрической формы диаметром 45 и высотой 50 мм. Если материал имеет меньшую толщину, то образец делают из нескольких слоев, соединяемых проволокой. В образце устанавливают две термопары —одна в центре и одна на поверхности. Центральную термопару вводят через канал, просверливаемый в верхнем торце образца.

Рис.

21.1. Схема прибора «Трубчатая печь»:

Рис.

21.1. Схема прибора «Трубчатая печь»:

1— опорная станина; 2— дымоход; 3— направляющая планка; 4— термопара; 5— защитный экран; 6— держатель образца; 7— печь; 8— асбестовая прокладка

После регулировки печи образец помещают в держатель и опускают внутрь печи.

Период нагревания образца начинается с момента введения его в печь и продолжается 20 мин. Во время испытания регистрируют температуру в печи и на образце, отмечают место и продолжительность горения образца. Горение считается устойчивым при наличии пламени в печи в течение 10 с и более. Массу каждого образца определяют до и после испытания.

Материал относится к группе негорючих, если соблюдены следующие условия:

среднее из всех максимальных показаний термопары при измерениях температуры в печи и на поверхности образца не превышало более чем на 50°С первоначально установившуюся температуру;

средняя потеря массы образцов не превышает 50 % от их первоначальной массы;

средняя из всех отмеченных максимальных значений продолжительность пламени не превышает 10 с.

Сущность метода установления группы трудногорючих материалой заключается в определении признаков возгораемости материалов при воздействии пламени газовой горелки мощностью 88 мДж/ч в течение 10 мин.

Для каждого испытания изготовляют по три образца. Каждый образец состоит из четырех отдельных плит, которые образуют трубу прямоугольного сечения. Каждая плита имеет длину 1000 мм, ширину 190 мм и толщину не более 50 мм.

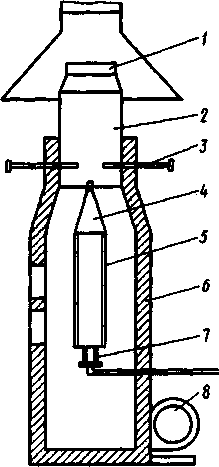

Основной частью установки, изображенной на рис. 21.2, является вертикальная шахтная печь, выполненная из огнеупорного материала. Высота печи 2700 мм, внутренние размеры прямоугольного сечения печи 800×800 мм.

В верхней части печь имеет круглое сечение диаметром 550 мм. В одной из стенок печи имеется дверь, через которую устанавливается испытываемый образец на держатель. После установки образца горелка оказывается внутри последнего на нижней кромке плит.

Вентилятор, установленный в нижней зоне печи, обеспечивает подачу воздуха в количестве 10 мэ/мин. Диафрагма, выполненная из стального перфорированного листа и металлической сетки с ячейками не более 1,5X1,5 мм, обеспечивает одинаковую скорость воздушного потока в сечении печи. Над печью помещен вытяжной зонт с вентилятором.

Рис. 21.2. Схема прибора «Вертикальная шахтная печь»:

1— дымосос; 2— дымоход; 3—термопары; 4—держатель образца; 5— испытываемый образец; 6— стенка печи; 7— газовая горелка; 8— вентилятор

Для измерения температуры внутри печи установлено 6 термопар и 2 термопары в дымоходе. Тарировку шахтной печи производят через каждые 10 испытаний по показаниям 6 термопар, установленных на тарировочном образце, и 2 — в дымоходе. Этот образец состоит из четырех стальных плит размером 1000×190×1,5 мм каждая.

Испытание начинается с установки образца в шахтную печь и включения вентиляции. Через 1 мин после начала испытания зажигается горелка и воздействие пламени на образец продолжается в течение 10 мин. После выключения горелки вентиляция работает до окончания горения образца, что считается концом испытаний.

В процессе испытания через каждые две минуты регистрируются показания всех термопар и определяется время самостоятельного горения образца.

После окончания испытания измеряют длину отрезков неповрежденной части образца и определяют остаточную массу образца.

Материал относится к группе трудногорючих, если соблюдены условия, приведенные в табл. 21.1.

Таблица 21.1. Условия отнесения материала к группе трудногорючих.

Измеряемый параметр |

Среднее значение по трем испытаниям, не более |

Максимальное значение одного из трех испытании, не более |

Температура дымовых газов, °С |

235 |

250 |

Время самостоятельно го горения, с - |

30 |

60 |

Степень повреждения по длине, % |

85 |

90 |

То же, по массе, % |

80 |

85 |