- •Глава 19 профилактика травматизма при работе с сосудами, находящимися под давлением

- •19.1. Сосуды, работающие под давлением

- •19.2. Безопасность эксплуатации паровых и водогрейных котлов

- •19.3. Безопасность эксплуатации газовых баллонов

- •19.4. Безопасность эксплуатации компрессорных установок

- •19.5. Безопасность эксплуатации автоклавов

- •19.6. Испытание и освидетельствование сосудов, работающих под давлением

19.4. Безопасность эксплуатации компрессорных установок

При сжатии газов в компрессоре температура его возрастает в соответствии с закономерностями, выражаемыми формулой

где Т1, Т2 — абсолютная температура газа соответственно до сжатия и после него, К; р1, р2 — давление газа соответственно до и после сжатия, Па; т— показатель политропы.

Например, при сжатии воздуха от 0 до 1 МПа температура его возрастает от 20 до 300° С. Увеличение температуры газов вызывает перегрев стенок компрессора и разложение смазочных масел, что может привести к взрыву компрессора. Причиной взрыва может быть также превышение допускаемого давления, неисправность приборов безопасности, засасывание в компрессор взрывопожароопасных газов и пыли и др.

Для предотвращения взрывов компрессорных установок применяют ряд мер, к которым относится прежде всего использование для смазки термостойких масел. Смазка цилиндров воздушных компрессоров осуществляется маслами, имеющими температуру вспышки 216...242°С, температуру самовоспламенения около 400°С. Во всех случаях температура вспышки смазочного масла должна быть на 70°С выше температуры компремируемых газов. Количество смазки строго ограничивается в соответствии с техническими требованиями.

Для снижения температуры в компрессорных установках предусматривают бесперебойное и интенсивное охлаждение. В компрессорах с малой подачей и низким давлением применяют воздушное охлаждение, в компрессорах с высокой подачей охлаждающей средой является вода. Эти установки снабжают системами автоматики, отключающими их при превышении критической температуры охлаждающей жидкости.

Засасываемый в компрессор воздух тщательно очищается от механических примесей в высокоэффективных фильтрах (керамических, фетровых и т. п.). Все компрессорные установки оборудуют защитной арматурой (предохранительные клапаны, манометры и др.), а также надежной системой заземления для отвода статических зарядов, образующихся вследствие трения в цилиндрах компрессоров.

Компрессоры с подачей выше 20 м3/мин устанавливают в отдельных зданиях из огнестойких материалов, оборудованных легкосбрасываемыми покрытиями. Воздухосборники (ресиверы) располагают вне здания на открытом воздухе.

Компрессорные установки обслуживает специально обученный персонал, имеющий соответствующее удостоверение .

19.5. Безопасность эксплуатации автоклавов

Автоклавы применяют для тепло-влажностной обработки строительных материалов и конструкций. Характерными авариями при их эксплуатации являются отрыв запирающих крышек при их неудовлетворительном креплении, впуск пара в автоклав при открытых крышках, взрыв автоклава при превышении критического давления.

Для предотвращения этих аварий автоклавы оборудуют системой блокировок, исключающей впуск пара в автоклав с неполностью закрепленными крышками, а также открывания крышек при наличии давления пара в автоклаве. Имеется устройство программного регулирования режима автоклавной обработки, манометры и предохранительные клапаны.

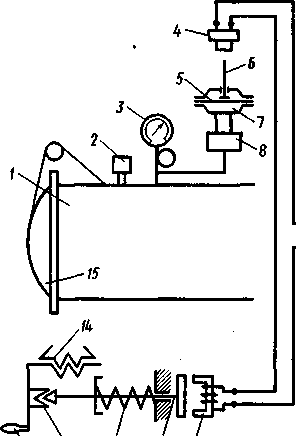

На рис 19.3 приведена схема автоматической блокировки при открывании крышки автоклава ручным приводом. Для контроля давления пара в автоклаве / используется манометр 3, а предохранительный клапан 2 служит для выпуска излишнего пара и сброса давления в аварийных случаях. Во время загрузки и выгрузки автоклава вентили впуска пара перекрываются и запираются на замок, а при ремонте автоклава на паропроводах устанавливаются заглушки.

Устройство, приведенное на рис. 19.3, не позволяет открыть крышку автоклава при наличии в нем давления пара. Из автоклава через конденсационный сосуд 8 пар поступает в реле давления 7 и, прогибая резиновую мембрану 5, приводит в движение шток 6. Последний упирается в переключатель 4 и разрывает электрическую цепь электромагнитного замка 9. В этом случае электромагнитный замок отпускает сердечник 10, который под действием пружины 11 замыкает фиксатор 12. Последний не позволяет вращать ручку 13 червячной лебедки 14 и тем самым препятствует повороту крышки 15 автоклава в затворе.

Рис

19.3. Автоматическая блокировка крышки

автоклава.

Рис

19.3. Автоматическая блокировка крышки

автоклава.

Если давление пара в автоклаве снято, то электрическая сеть замка 9 замыкается переключателем 4, сердечник 10 втягивается в электромагнит и размыкает фиксатор 12. Этим обеспечивается возможность вращения ручки 13 для открывания крышки автоклава. Имеются и другие схемы блокировки автоклава.

При эксплуатации автоклавов применяют систему, при которой рабочий-пропарщик во время пропарки изделий запирает в своем шкафу жетон с номером автоклава и номером его крышки. Окончив пропарку и сняв давление в автоклаве, пропарщик передает жетон загрузчику-выгрузчику, который имеет право открывать и закрывать крышку автоклава. Закончив работу, лицо, обслуживающее автоклав, закрывает его крышку, а жетон под расписку возвращает пропарщику. Такая жетонная система позволяет избежать нарушение правил безопасного обслуживания автоклава и предотвратить несчастные случаи.