- •Глава 19 профилактика травматизма при работе с сосудами, находящимися под давлением

- •19.1. Сосуды, работающие под давлением

- •19.2. Безопасность эксплуатации паровых и водогрейных котлов

- •19.3. Безопасность эксплуатации газовых баллонов

- •19.4. Безопасность эксплуатации компрессорных установок

- •19.5. Безопасность эксплуатации автоклавов

- •19.6. Испытание и освидетельствование сосудов, работающих под давлением

19.3. Безопасность эксплуатации газовых баллонов

На предприятиях строительной индустрии применяют баллоны, предназначенные для наполнения, транспортирования, хранения и использования различных газов: кислорода, водорода, воздуха, ацетилена и других горючих газов. Газы в баллонах могут быть в сжатом, сжиженном или растворенном состоянии.

Причинами взрыва баллонов могут быть следующие обстоятельства:

1 Чрезмерное переполнение баллонов сжиженными газами. Так как жидкости практически не сжимаемы, то при повышении температуры баллона происходит их расширение, вызывающее перенапряжение материала стенок баллона и его взрыв. Для избежания этого наполнение сжиженными газами должно производиться не более чем на 90% объема баллона.

2. Значительный перегрев или переохлаждение стенок баллона. Перегрев вызывает размягчение материала стенок и снижение их механической прочности. Переохлаждение вызывает хрупкость материала стенок, которое также приводит к снижению прочности.

3 Попадание масел и других жировых веществ во внутреннюю полость баллонов, наполненных кислородом, приводящее к образованию взрывоопасных смесей.

4 Образование коррозиии и ржавчины внутри баллонов. Частицы ржавчины, увлекаемые выходящим из баллона газом, могут образовать искру вследствие трения и накопления статического электричества. По этой причине кислородные баллоны должны перед заполнением промываться и обезжириваться растворителями (дихлорэтаном или трихлорэтаном).

5 Удары по стенке баллонов вследствие их падения, соударения при транспортировании и др. Особенно опасны удары в условиях сильного перегрева или переохлаждения баллонов.

6 Неправильное наполнение баллонов, приводящее к образованию взрывоопасных сред (например, при наполнении водородных баллонов кислородом).

Для предупреждения неправильного наполнения баллонов они должны иметь отличительную окраску и соответствующие надписи (табл. 19.1).

Газовые баллоны должны подвергаться освидетельствованию и испытанию на заводах, производящих их наполнение. При этом определяется масса и объем баллонов. При потере массы более чем на 20 % или увеличении объема более чем на 3 % от начальных величин баллоны бракуются. Для баллонов с газами, вызывающими коррозию, испытания проводят через каждые два года, а для баллонов с газами, не вызывающими коррозию, через 5 лет.

Таблица 19.1. Маркировка баллонов

Наименование газа |

Окраска баллона |

Текст надписи |

Цвет надписи |

Ацетилен |

Белая |

Ацетилен |

Красный |

Кислород |

Голубая |

Кислород |

Черный |

Углекислота |

Черная |

Углекислота |

Желтый |

Воздух |

Черная |

Сжатый воздух |

Белый |

Все другие горючие газы |

Красная |

Наименование газа |

» |

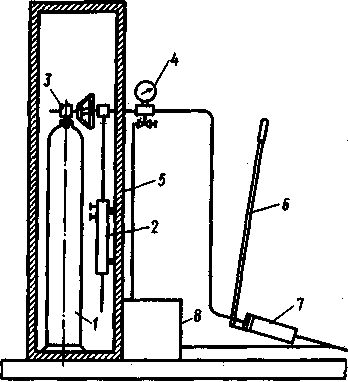

Баллоны подвергаются также гидравлическим испытаниям при давлении, превышающем рабочее в 1,5 раза. Схема стенда для гидравлического испытания баллонов приведена на рис. 19.2. Баллон помещается в прочный стальной шкаф, к нему присоединяется штуцер гидравлической системы, в которую с помощью насоса нагнетается вода. Насос может быть с ручным или электрическим приводом. Продолжительность испытания баллона составляет не менее 1 мин. Если не происходит разрыва баллона или нарушения его герметичности, он считается выдержавшим гидравлическое испытание.

Для того чтобы не допустить проникновение в баллон других газов или жидкостей, а также с целью определения газа, наполняющего баллон, все баллоны, поступающие на станцию-наполнитель, должны иметь остаточное давление: для сжатых газов оно должно составлять не менее 0,05 MПа, а для растворенных (например, ацетилен) — в пределах 0,05...0,1 МПа.

Рис. 19.2. Схема стенда для гидравлического испытания баллонов:

1—баллон; 2—передвижная рейка для изменения высоты установки штуцера; 3—штуцер; 4—манометр; 5—стальной шкаф; 6—рычаг; 7—гидравлический насос; 8—бак для воды

Все баллоны снабжаются редукторами, снижающими давление газа до рабочей величины и поддерживающие его постоянным. Он снабжается двумя, манометрами, один из которых измеряет давление газа в баллоне, другой — на выходе из него.

Перевозка баллонов осуществляется с соблюдением тщательной предосторожности, исключающей их падение и удары. Транспортируют баллоны чаще в горизонтальном положении с прокладками между ними (деревянные бруски, резиновые или веревочные кольца, войлочные прокладки). Ручная переноска баллонов запрещена. Их перевозят на тележках не более чем по два баллона одновременно. Совместная транспортировка кислородных и ацетиленовых баллонов не разрешается.

Хранение газовых баллонов осуществляется в хорошо проветриваемых помещениях, в которые исключено попадание прямых солнечных лучей. Расстояние от баллонов до отопительных приборов не должно превышать 1 м.