- •260602.65 «Пищевая инженерия малых предприятий»;

- •260601.65 «Машины и аппараты пищевых производств»

- •Оглавление

- •2 Микроанализ

- •1. Принципы маркировки сталей в России

- •2. Маркировка сталей по стандартам сша1

- •3. Маркировка сталей по стандартам Германии

- •4. Маркировка сталей по стандартам Японии (jis - Japanese Industrial Standard)

- •1. Виды чугунов

- •2. Структура, свойства и применение чугуна

- •Ч.) при температурах 250-300 ºС и длительно при 175 ºС.

2. Структура, свойства и применение чугуна

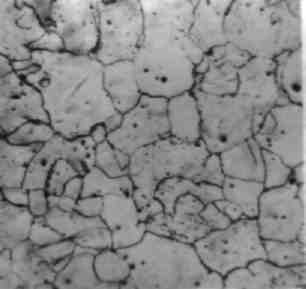

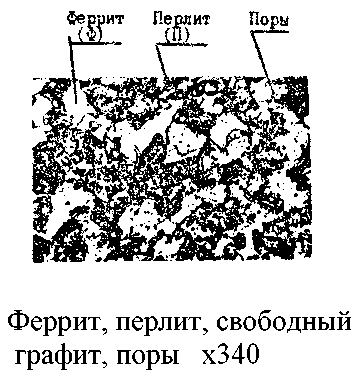

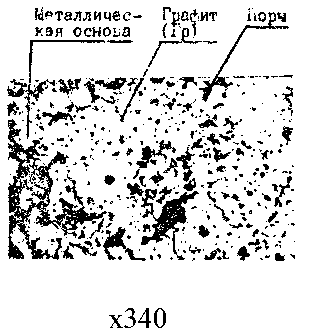

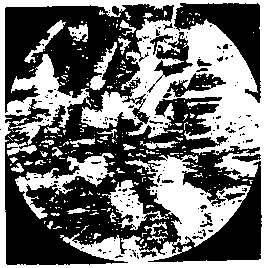

Микроструктура чугуна состоит из металлической основы и графитных включений. Свойства чугуна зависят от свойств металлической основы и характера включений графита.

Металлическая основа может быть: перлитной, когда 0,8 % углерода находится в виде цементита, а остальной углерод в виде графита; феррито-перлитной, в которой количество углерода в виде цементита составляет менее 0,8 %; ферритной. Структура металлической основы определяет твердость чугуна.

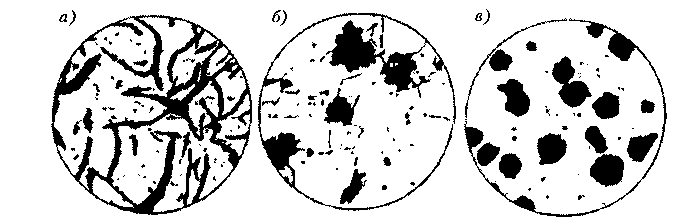

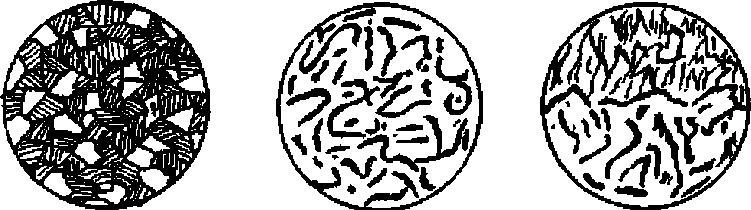

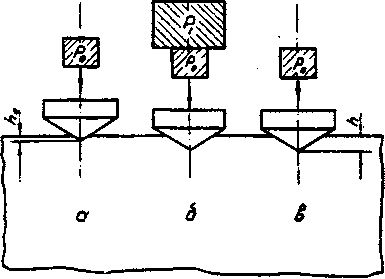

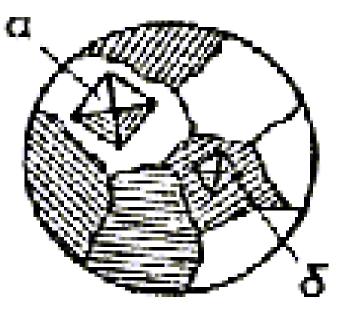

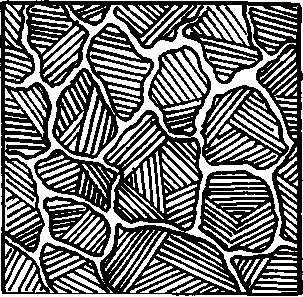

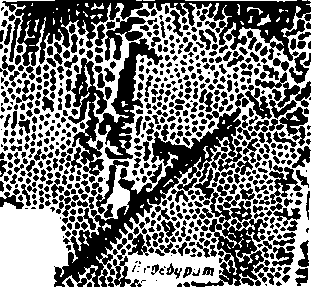

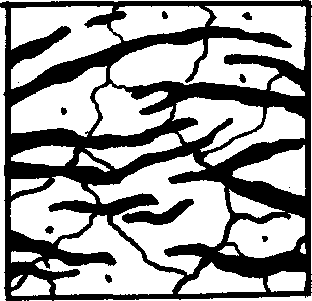

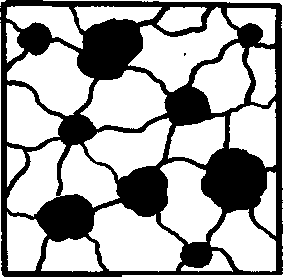

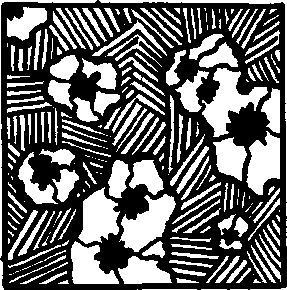

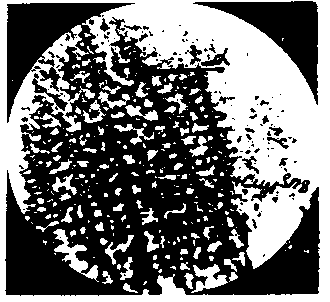

Рис. 1. Различные формы графита в чугуне: а — пластинчатый графит (серый чугун); 6— хлопьевидный (ковкий чугун); в — шаровидный (высокопрочный чугун)

Графит в сером чугуне — пластинчатый; в ковком чугуне — хлопьевидный; в высокопрочном — шаровидный (рис. 1). По сравнению с металлической основой графит имеет низкую прочность, поэтому места его залегания можно считать нарушениями сплошности. Таким образом, чугун можно рассматривать как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. В связи с этим серый чугун имеет низкие характеристики механических свойств (σв, δ, ψ) при испытаниях на растяжение. Включения графита играют роль концентраторов напряжений, поэтому работа удара близка к нулю. Вместе с тем твердость и прочность при испытаниях на сжатие, зависящие от свойств металлической основы, у серого чугуна достаточно высоки.

Однако серый чугун с пластинчатой формой графита имеет и ряд преимуществ. Он позволяет получать дешевое литье, так как при низкой стоимости обладает хорошей жидкотекучестью и малой усадкой. Включения графита делают стружку ломкой, поэтому чугун легко обрабатывается резанием. Благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами, имеет высокие демпфирующие свойства, хорошо гасит вибрации и резонансные колебания.

Серый чугун маркируется буквами СЧ и цифрами, характеризующими величину временного сопротивления при испытаниях на растяжение. Марки и механические свойства серых чугунов приведены в табл. 1.

Таблица 1 Механические свойства и химический состав серых чугунов (ГОСТ 14120-85)

Марка чугуна

|

σв, МПа не менее

|

Твердость НВ, не более

|

|

Содержание элемента, % |

|||

С

|

Si

|

Mn

|

Р |

S |

|||

не более |

|||||||

СЧ10 |

100 |

190 |

3,5-3,7 |

2,2-2,6 |

0,5-0,8 |

0,3 |

0,15 |

СЧ15 |

150 |

210 |

3,5-3,7 |

2,0-2,4 |

0,5-0,8 |

0,2 |

0,15 |

СЧ20 |

200 |

230 |

3,3-3,5 |

1,4-2,4 |

0,7-1,0 |

0,2 |

0,15 |

СЧ25 |

250 |

245 |

3,2-3,4 |

1,4-2,4 |

0,7-1,0 |

0,2 |

0,15 |

СЧ30 |

300 |

260 |

3,0-3,2 |

1,3-1,9 |

0,7-1,0 |

0,2 |

0,12 |

СЧ35 |

350 |

275 |

2,9-3,0 |

1,2-1,5 |

0,7-1,1 |

0,2 |

0,12 |

Из серых чугунов марок СЧ 10, СЧ 15 изготавливают малоответственные детали типа станин, корпусов клапанов и вентилей с толщиной стенки до 15 мм. Их используют в качестве вкладышей подшипников и сменных втулок на шейки валов свекломоек, для отдельных деталей пельменных и котлетных автоматов.

Серые чугуны марок СЧ 20 и СЧ 25 применяют для более ответственных деталей с толщиной стенки до 30 мм, работающих в условиях трения. К ним относятся: шнеки и цилиндры волчков для мяса, шестерни и червячные колеса фаршемешалок, колодки жировых сепараторов.

Чугуны марок СЧ 30, СЧ 35 идут на изготовление тяжелонагруженных деталей сложной формы с толщиной стенок до 100 мм, таких, как стаканы и крышки цилиндров, небольшие коленчатые валы, головки матриц макаронных прессов.

Допускается легирование серых чугунов малыми добавками Сr, Сu, Р.

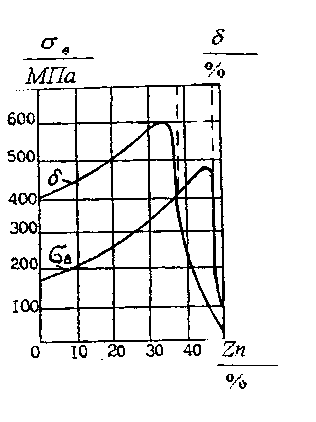

По мере округления графитных включений их отрицательная роль как надрезов металлической основы снижается, и механические свойства чугуна растут. Округленная форма графита достигается модифицированием. Модификаторами чугуна являются SiCa, FeSi, Al, Mg.

При использовании в качестве модификатора магния в количестве до 0,5 %, вводимого перед разливкой, получают высокопрочный чугун с шаровидной формой включений графита. Магний обычно вводят в автоклавы. Действие магния объясняют увеличением поверхностного натяжения графита и образованием микропузыръков пара, в которые диффундирует углерод.

Маркируется высокопрочный чугун буквами ВЧ и цифрой, характеризующей величину временного сопротивления, например ВЧ 35.

Механические свойства некоторых высокопрочных чугунов приведены в табл. 2. Из высокопрочных чугунов изготавливают ответственные детали: зубчатые колеса, коленчатые валы, лопасти мешалок.

Таблица 2 Механические свойства высокопрочных чугунов (ГОСТ 7293-85)

Марка чугуна

|

σ1,МПа |

σ0,2, МПа |

о, % |

Твердость, НВ

|

|

не менee |

|

||

ВЧ35 |

350 |

220 |

22 |

140-170 |

ВЧ40 |

400 |

250 |

15 |

140-202 |

ВЧ45 |

450 |

310 |

10 |

140-225 |

ВЧ50 |

500 |

320 |

7 |

153-345 |

ВЧ60 |

600 |

370 |

3 |

192-277 |

ВЧ70 |

700 |

420 |

2 |

228-302 |

ВЧ80 |

800 |

480 |

2 |

248-351 |

ВЧ100 |

1000 |

700 |

2 |

270-360 |

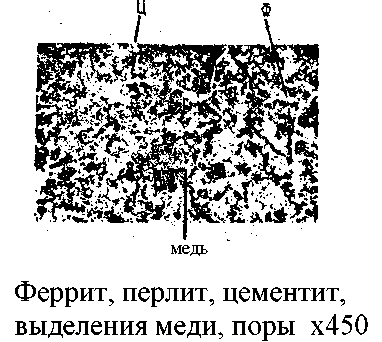

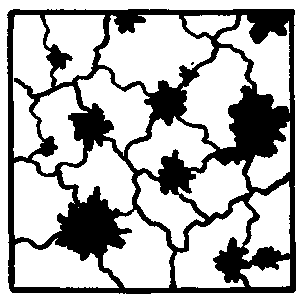

Название ковких чугунов условно, так как изделия из них изготавливают литьем, и пластической деформации они не подвергаются. Ковкий чугун получают из белого путем графитизирующего отжига. Графит в ковком чугуне имеет форму хлопьев. Состав ковкого чугуна, %, довольно стабилен: 2,2-3,0 С; 0,7-3,5 Si; 0,2-0,6 Мn; 0,2 Р; 0,1 S. Из-за низкого содержания углерода ковкий чугун обычно выплавляют не в вагранке, а в электропечи. Отливки после заполнения форм быстро охлаждают, и получают структуру белого чугуна. Затем отливки подвергают длительному отжигу (до 2 сут) — томлению, предохраняя их от окисления печными газами засыпкой песком и др. В результате отжига структура ковкого чугуна состоит из зерен феррита или перлита и хлопьев графита. Излом чугуна со структурой, состоящей из феррита и графита, будет темным. Такой ковкий чугун называют черносердечным, так как он содержит сравнительно много графита.

Если в области эвтектоидного превращения проводить более быстрое охлаждение, то в структуре сохранится перлит. Такой чугун называют перлитным ковким или светлосердечным. В его структуре содержится меньше графита, чем в ферритном ковком чугуне.

Ковкий чугун маркируется буквами КЧ и цифрами временного сопротивления и относительного удлинения, например КЧ 35-10.

В табл. 3 приведены марки, химический состав и механические свойства некоторых ковких чугунов.

Таблица 3 Механические свойства и химический состав ковких чугунов (ГОСТ 1215-79)

Марка чугуна |

МПа

|

δ, %

|

Твердость, НВ

|

|

Содержание элемента, % |

|

||

С

|

Si

|

Мn

|

Р |

S |

||||

не мене е |

не более |

|||||||

|

|

|

Ферритные чугуны |

|

|

|||

КЧ33-8 КЧ 37-12 |

323 362 |

8 12 |

100-163 110-163 |

2,6-2,9 2,4-2,7 |

1,0-1,6 1,2-1,4 |

0,4-0,6 0,2-0,4 |

0,18 0,12 |

0,20 0,06 |

|

|

|

Перлитные чугуны |

|

|

|||

КЧ55-4 КЧ65-3 |

539 637 |

4 3 |

192-241 212-269 |

2,5-2,8 2,4-2.7 |

1,1-13 1,2-1,4 |

0,3-1,0 0,3-1,0 |

1,10 0,10 |

0,20 0,06 |

Отливки из ковких чугунов применяют для деталей, работающих при ударных и вибрационных нагрузках (картеры редукторов, фланцы, муфты). Из-за сложности технологии ковкие чугуны сравнительно редко применяются в пищевом машиностроении.

Для изготовления шиберов, колосников и других деталей, работающих в печной атмосфере при температуре до 1100 °С, применяют жаростойкие чугуны, дополнительно легированные хромом.

Маркировка легированных чугунов, по аналогии со сталями, осуществляется с помощью букв, обозначающих легирующие элементы, и цифр, указывающих на содержание в процентах. Буква Ш в конце маркировки указывает на то, что графит в чугуне имеет шаровидную форму. Если буква Ш отсутствует, то графит пластинчатый.

Нелегированный чугун не содержит других легирующих элементов, кроме углерода.

Вопросы для самопроверки:

Как маркируются чугуны?

Как классифицируются чугуны?

Какие чугуны применяются в пищевой промышленности?

Какие требования предъявляют к чугунам в пищевой промышленности?

Какие основные свойства чугунов Вы знаете?

Литература:

Гуляев А.П. Металловедение: Учеб. пособие для вузов. – 6-е изд., перераб. и доп. – М.: Металлургия, 1986. – 542 с.89-141

Иваней А.А. Электронный конспект лекций.

Солнцев Ю.П. Оборудование пищевых производств. Материаловедение: Учеб. для вузов.- СПб.: Изд-во «Профессия», 2003.- 526с.

Технология металлов и материаловедение: Учебник для вузов и техникумов /Под ред. Л.Ф. Усовой – Производственное издание. М.: Металлургия, 1987. – с.106-123;

Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов. – М.: Высш. шк., 2000. – 638 с.

Форма отчета

Практическая работа № 4

«КЛАССИФИКАЦИЯ И МАРКИРОВКА ЧУГУНОВ, ИХ СВОЙСТВА И ПРИМЕНЕНИЕ В ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ»

ознакомиться с принципами маркировки чугунов.

ознакомиться с классификацией чугунов.

изучить свойства чугунов и их применение в пищевой промышленности.

указать виды чугунов, их маркировку и расшифровать, области применения в пищевой помышленности.

Практическая работа 5

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ

Цель работы - ознакомиться с методиками термической обработки сталей.

Задачи:

Изучить теоретические сведения термической обработки сталей.

Определить режим закалки образца стали в соответствии с заданием.

Определить режим низкого, среднего и высокого отпуска образцов стали в соответствии с заданием.

Указать твердость образцов после закалки.

Указать твердость образцов после отпуска.

Охарактеризовать структуру стали после выполненных различных видов термической обработки.

Сделать анализ влияния термической обработки стали на ее механические свойства.

ОСНОВЫ ТЕОРИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Свойства сплава зависят от его структуры (внутреннего строения). Основным способом, позволяющим изменять структуру, а, следовательно, и свойства, является термическая обработка.

Основы термической обработки были разработаны великим русским ученым Д. К. Черновым. Дальнейшее развитие теория и практика термической обработки получила в работах С. С. Штейнберга, А. А. Бочвара, Г. В. Курдюмова, Н. А. Минкевича, А. П. Гуляева, Э. Бейна, Э. Давенпорта и других ученых.

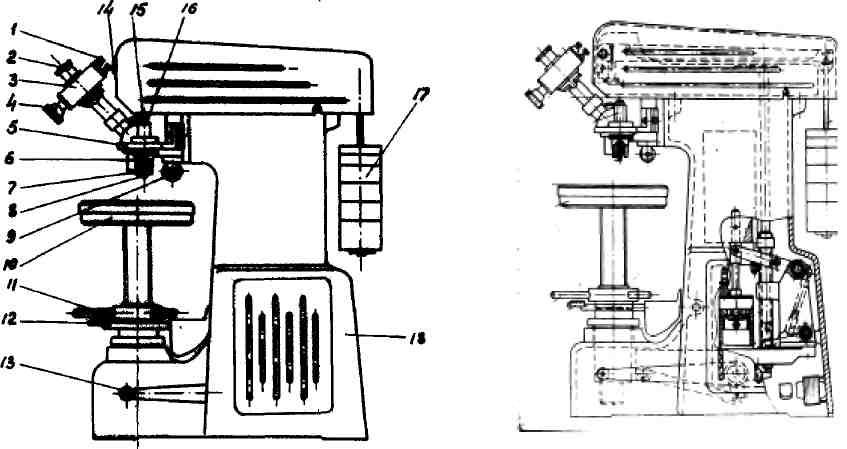

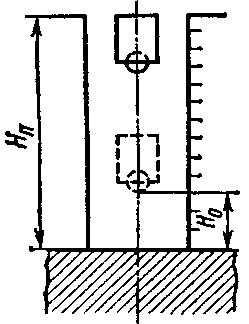

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения нужных свойств. Любой вид термической обработки может быть представлен графиком в координатах температура—время (рис. 1 а).

основные виды термической обработки стали

По классификации А. А. Бочвара различают четыре основных вида термической обработки: I) отжиг I рода; 2) отжиг II рода; 3) закалка; 4) отпуск.

Отжиг I рода. Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге I рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения, т. е. способствует получению более равновесного состояния. Основное значение при проведении такого отжига имеют температуры нагрева и время выдержки при этой температуре, так как именно эти параметры

Рис. 1. Графики различных видов термической обработки: а — общая схема; б — отжиг II рода; в — закалка; г — отпуск

определяют скорость процессов, устраняющих отклонения от равновесного состояния. Скорость нагрева и охлаждения для отжига I рода имеет второстепенное значение.

Различают следующие разновидности отжига I рода:

Диффузионный отжиг (гомогенизирующий) используют для устранения химической неоднородности, возникающей при кристаллизации сплава (дендритной ликвации).

Выравнивание химического состава происходит благодаря диффузионным процессам, скорость которых зависит от температуры. Поэтому обычно температура такого отжига составляет 0,8—0,9Тпл. Время выдержки при этой температуре должно обеспечить выравнивание состава и растворение избыточных фаз.

Рекристаллизационный отжиг применяют после холодной пластической деформации (холодной обработки давлением) для снятия наклепа и получения равновесного состояния сплава. В результате рекристаллизации в деформированном металле образуются новые зерна, снимаются напряжения и восстанавливается пластичность металла.

Отжиг для снятия напряжений, возникающих при ковке, сварке, литье и т. п., которые могут вызвать коробление, т. е. изменение формы, размеров и даже разрушение изделий.

Отжиг II рода. Так называют отжиг металлов и сплавов, испытывающих фазовые превращения при нагреве и охлаждении. Графически такая термическая обработка представлена на рис. 1 б. При нагреве происходит фазовое превращение α→β, а при охлаждении обратное: β→α.

Весь процесс можно записать так:

|

нагрев |

|

охлаждение |

|

α |

→ |

β |

→ |

α |

Такую термическую обработку проводят для сплавов, в которых имеются полиморфные, эвтектоидные или перитектоидные превращения, а также может быть переменной растворимость в твердом состоянии. Практическая целесообразность фазовой перекристаллизации определяется тем, каково влияние структурных изменений на свойства сплава.

Закалка. Закалка, как и отжиг II рода, осуществляется только для металлов и сплавов, имеющих фазовые превращения в твердом состоянии. Главное различие этих видов термической обработки — скорость охлаждения. Все виды отжига проводят с медленным охлаждением, а закалку — с быстрым.

Графически закалка представлена на рис. 1 в. При закалке возможны два варианта структурных изменений: 1) α→β, т. е. быстрым охлаждением фиксируется высокотемпературное состояние; 2) α→β→α', где α' — метастабильная фаза, состав которой одинаков с составом исходной β фазы. В этом случае при охлаждении происходит бездиффузионное превращение, имеющее мартенситную кинетику. Для закалки основными параметрами являются температура нагрева, время выдержки и скорость охлаждения.

Отпуск. Этот вид термической обработки применим лишь к закаленным сплавам. При этом закаленные изделия нагревают ниже температуры фазового превращения (рис. 1 г).

Основные параметры отпуска — температура нагрева и время выдержки. В результате отпуска уменьшаются внутренние напряжения, сплавы переходят в более равновесное состояние.

Кроме этих основных видов термической обработки, имеются еще два принципиально различающихся способа обработки, представляющих сочетание термической обработки с металлургией или механической технологией.

Химико-термическая обработка (ХТО). При этом виде обработки обязательно изменяется химический состав поверхностных слоев изделия. При ХТО обрабатываемые изделия нагревают в каких-либо химически активных средах.

В результате диффузии происходит насыщение поверхностных слоев тем или иным элементом (обычно на небольшую глубину). Изменяя химический состав поверхностных слоев, тем самым изменяют их свойства (твердость, износоустойчивость, антикоррозионные свойства и т. д.).

Поскольку диффузионные процессы в твердом состоянии протекают медленно, ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида ХТО.

Термомеханическая обработка (ТМО). Этот вид обработки появился сравнительно недавно. При ТМО сочетают пластическую деформацию с термической обработкой таким образом, чтобы наклеп оказывал влияние на кинетику фазовых и структурных превращений, происходящих при термической обработке.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ НАГРЕВЕ

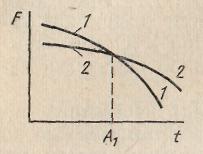

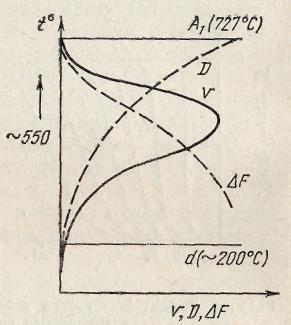

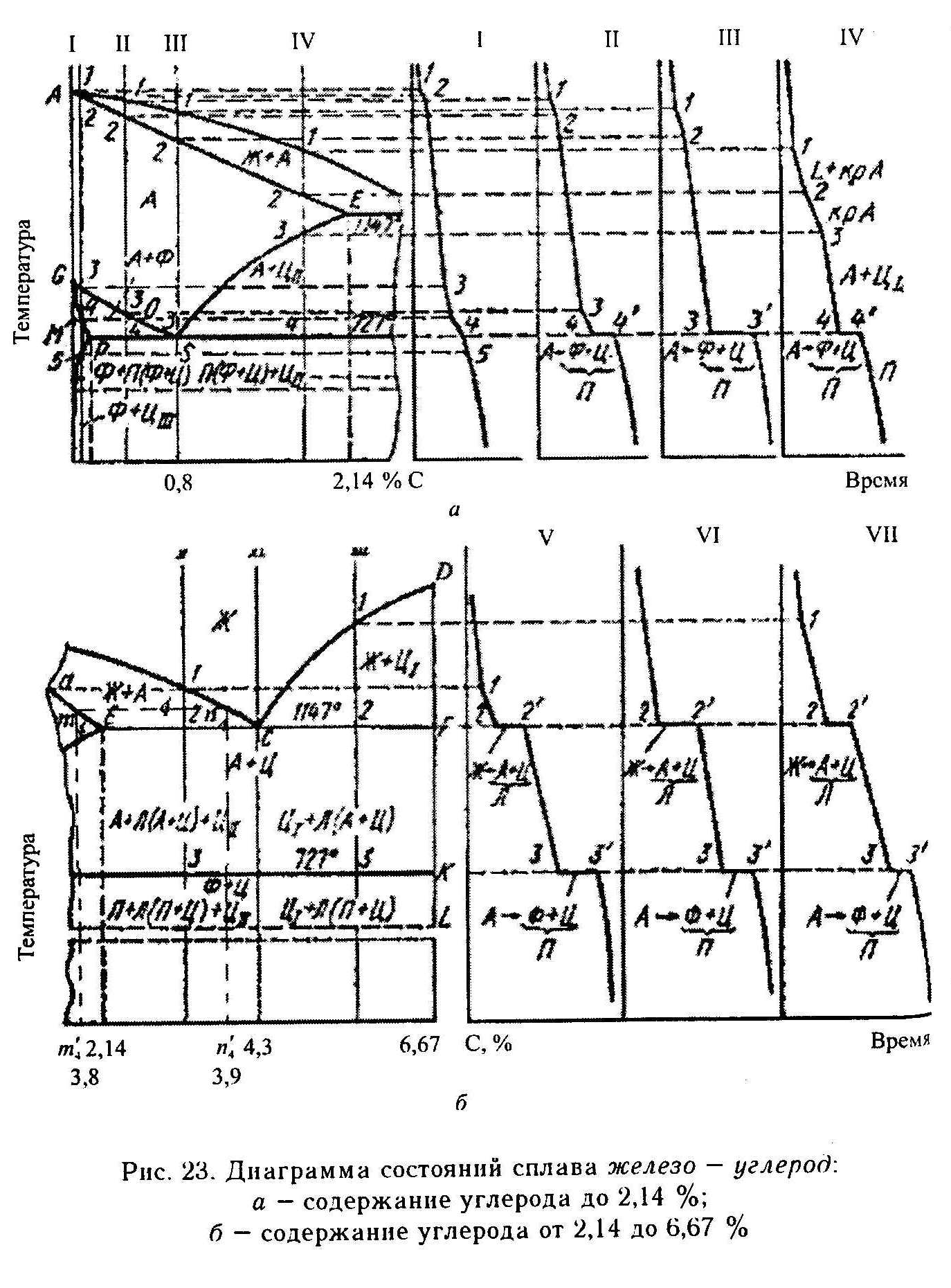

В основе всех превращений, которые совершаются в стали при нагреве, лежит стремление системы к минимуму свободной энергии (рис. 2). Теоретически превращение перлита в аустенит должно совершаться при температуре А1, т. е. при 727° С. Фактически же для этого превращения нужен перегрев, так как экспериментально было установлено, что даже при обычных скоростях нагрева температура критических точек А1 и А3 повышается.

Рис. 2. Изменение свободной энергии аустенита (1) и перлита (2) в зависимости от температуры

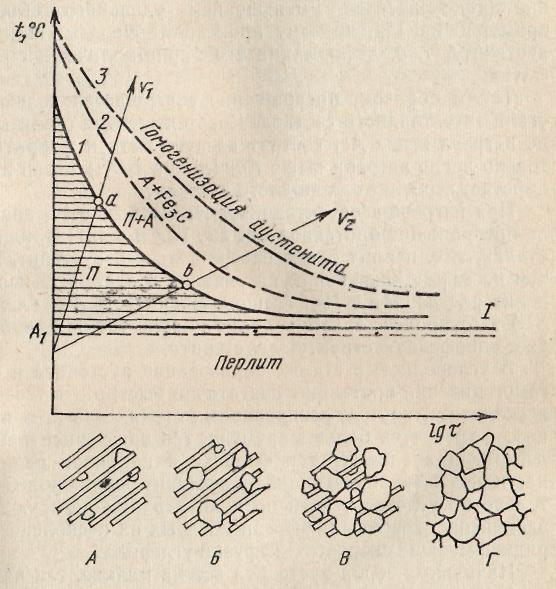

Кроме того, чем выше температура, тем быстрее совершается превращение. Превращение перлита в аустенит сопровождается полиморфным превращением Feα ↔Feγ, а также растворением цементита Fе3С в аустените. Для исследования процессов, происходящих при нагреве стали, строят диаграммы изотермического образования аустенита. Для этого образцы нагревают до температуры выше А1 и выдерживают при ней, фиксируя начало и конец превращения. На рис. 3 приведена такая диаграмма для стали с 0,8% С.

Превращение начинается с зарождения центров аустенитных зерен на поверхности раздела феррит—цементит (рис. 3 А). Экспериментально аустенит обнаруживается уже при небольших перегревах (выше 727° С) и очень малых выдержках. (По данным некоторых исследователей, в процессе превращения перлита в аустенит инкубационный период отсутствует, т. е. превращение начинается сразу при нагреве до температуры несколько выше точки А1 (линия I на рис. 3). Это объясняется тем, что в стали поверхность раздела феррит — цементит сильно развита.

Время превращения перлита в аустенит при изотермической выдержке существенно зависит от температуры. Это наглядно показывают кривые начала (1) и конца (2) превращения (см. рис. 3). Объясняется это тем, что с увеличением степени перегрева относительно А1 уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и линейная скорость их роста.

Правее линии 1 происходит образование зародышей аустенита на поверхности раздела феррита и цементита в перлите (схема А). Образующиеся зерна аустенита вначале имеют такую же концентрацию углерода, как и исходная фаза — феррит, так как полиморфное превращение протекает с большей скоростью, чем диффузия углерода. Затем в аустените начинает растворяться вторая фаза перлита — цементит (см. рис. 3, область между линиями 2 и 3, схемы Б, В), содержание углерода в аустените увеличивается. К концу превращения в тех местах, где находились пластинки цементита, концентрация углерода в аустените становится более высокой по сравнению с участками, в которых до превращения был феррит. Поэтому для выравнивания состава аустенита требуется некоторое время, зависящее от температуры — чем выше температура, при которой совершалось превращение П→А, тем быстрее завершится диффузионный процесс перераспределения углерода в аустените (с ростом температуры нагрева уменьшается скачок концентраций на границе аустенит — феррит— линии GP и GS сближаются).

Рис. 3. Диаграмма изотермического образования аустенита:

1 — начало образования аустенита; 2 — конец превращения перлита в аустенит; 3 — полное растворение цементита; а, б — точки начала превращения перлита в аустенит при нагреве со скоростями υ1 и υ2 (υ1>υ2); А, Б, В, Г — последовательные стадии превращения перлита в аустенит

Влияние скорости нагрева на продолжительность превращения характеризуется лучами υ1 и υ2. При меньшей скорости нагрева (луч υ2) превращение П—А произойдет при более низких температурах по сравнению с более быстрым нагревом (луч υ1).

На скорость превращения перлита в аустенит влияет также степень дисперсности перлита — чем мельче пластинки цементита, тем быстрее образуется аустенит, так как в этом случае больше межфазная поверхность феррита с цементитом. Перлито-аустенитное превращение сопровождается уменьшением удельного объема примерно на 1%, поэтому происходит фазовый наклеп аустенита, т. е. деформация его кристаллической решетки.

Таким образом, превращение совершается только в стали эвтектоидного состава. Доэвтектоидные стали после нагрева выше Ас1 состоят из аустенита и феррита и только после нагрева выше Ас3 (линия GOS) сталь приобретает строение однородного аустенита.

При нагреве заэвтектоидных сталей выше Ас1 вначале превращение протекает так же, как и в эвтектоидных сталях, т. е. перлит будет превращаться в аустенит. Затем по мере дальнейшего нагревания в аустените постепенно растворяется ЦII. Выше температуры Аст (линия SE) этот процесс заканчивается, и сталь также приобретает однофазную структуру аустенита.

В углеродистых сталях образование аустенита и его гомогенизация протекают достаточно быстро — в течение нескольких минут. В легированных сталях для этих процессов требуется больше времени, так как концентрация легирующих элементов в феррите и карбидах различна, и поэтому образующийся аустенит неоднороден не только по углероду, но и по концентрации легирующих элементов, скорость диффузии которых на несколько порядков меньше скорости диффузии углерода.

Начальные зерна аустенита всегда мелкие, так как в каждой перлитной колонии одновременно зарождается несколько центров кристаллизации аустенита (см. схему на рис. 3). При дальнейшем нагреве зерна аустенита растут, причем в различных сталях с различной скоростью.

Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше A1 то сталь считают наследственно крупнозернистой; если зерно растет только при большом перегреве, то сталь является наследственно мелкозернистой. Даже стали одной марки, но разных плавок могут сильно различаться по склонности к росту аустенитного зерна. Это объясняется тем, что они содержат различное количество неметаллических включении (окислов, нитридов, сульфидов и т. п.), которые могут затруднять рост аустенитного зерна при нагреве. Таким образом, склонность к росту аустенитного зерна является плавочной характеристикой.

Такие элементы, как ванадий, титан, молибден, вольфрам, алюминий, уменьшают склонность к росту зерна аустенита, а марганец и фосфор увеличивают ее. Заэвтектоидные стали, как правило, менее склонны к росту зерна. Условия выплавки стали также имеют большое значение, например кипящая сталь обычно бывает наследственно крупнозернистой.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размеров зерна существенно зависят механические свойства. Так, например, ударная вязкость мелкозернистой стали может в несколько раз превышать ударную вязкость крупнозернистой стали той же марки.

Различают величину зерна наследственного и действительного.

Для определения наследственного зерна образцы нагревают до 930°С (проявляется склонность стали к росту зерна) и затем определяют размер зерна. От размера зерна аустенита зависит поведение нагретой стали в различных процессах термической обработки и пластической деформации. Особенно чувствительна к размеру зерна аустенита ударная вязкость.

Действительная величина зерна — это размер зерна при обычных температурах, полученный после той или иной термической обработки.

Существует стандартная шкала величины зерна, согласно которой величину зерна характеризуют номером по восьмибалльной системе. Величину зерна определяют под микроскопом при увеличении в 100 раз и сравнивают с размерами зерна стандартной шкалы. Стали, имеющие зерно до номера 4, считают крупнозернистыми, а имеющие номер 5—8 — мелкозернистыми.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

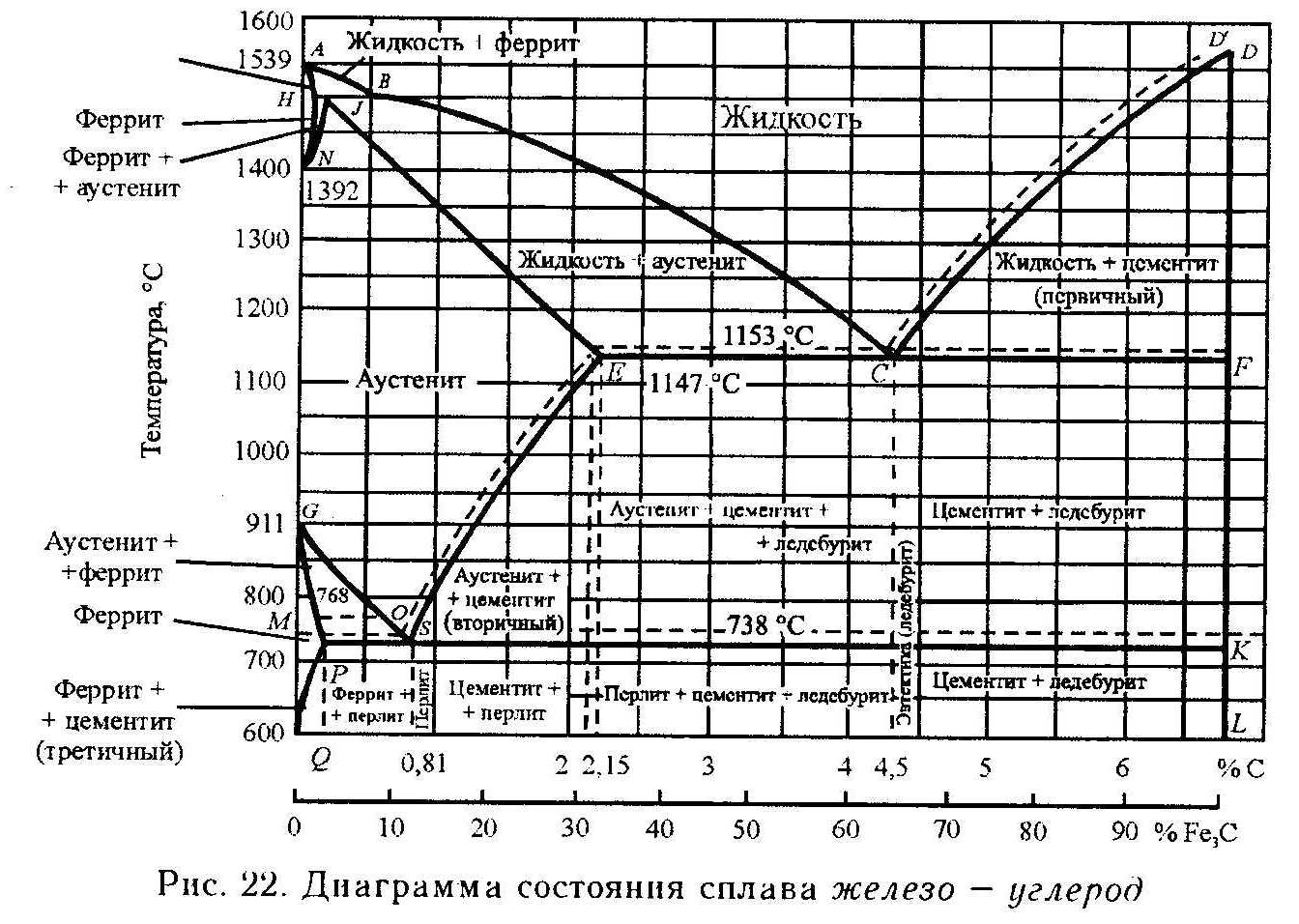

Если сталь охлаждать очень медленно, то происходящие превращения можно установить, пользуясь диаграммой состояния Fe — Fe3C. При 727°С (А1) должно происходить эвтектоидное превращение Feγ(C)→Feα (С) + Fe3C.

Термодинамическим условием этого превращения является некоторая степень переохлаждения (охлаждение ниже А1), когда свободная энергия перлита становится меньше свободной энергии аустенита (см. рис. 2).

При охлаждении стали с большей скоростью кинетику и механизм превращения аустенита выясняют с помощью постановки специальных экспериментов. Рассмотрим закономерность превращения переохлажденного аустенита стали эвтектоидного состава (0,8% С). Образцы из этой стали (так же, как и образцы из любой другой стали) нагревают до температуры, при которой ее структура состоит из однородного аустенита. Из диаграммы Fe — Fe3C видно, что это температура порядка 770°С. Затем образцы быстро переносят в термостаты с заданной температурой, меньшей A1(интервал между изотермами обычно 25—50° С), и в процессе изотермической выдержки наблюдают за происходящими в аустените превращениями. Наблюдения можно проводить, пользуясь различными методами: измеряя твердость, электросопротивление, магнитные характеристики и т. п.

Превращение аустенита можно легко обнаружить с помощью наблюдений за изменениями магнитных характеристик образца, так как аустенит парамагнитен, а образующаяся механическая смесь феррита и цементита обладает ферромагнитными свойствами.

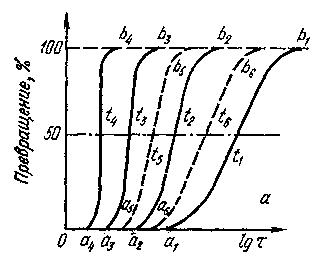

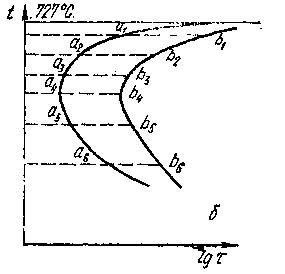

В результате получают серию кинетических кривых (см. рис. 4 а). По оси абсцисс откладывают время, по оси ординат—процент превратившегося аустенита. Вначале наблюдается инкубационный или подготовительный период — время, в течение которого сохраняется переохлажденный аустенит (Оа1 Оа2 и т. д.). Точки а — это начало превращения, они соответствуют превращению 0,5—1% аустенита. Характер кривой показывает, что превращение протекает с различной скоростью и достигает максимума при образовании примерно 50% продуктов превращения. После получения около 70% продуктов превращения скорость начинает уменьшаться и постепенно затухает по мере приближения к 0% количества оставшегося аустенита (b1,b2, b3 и т. д.).

С увеличением степени переохлаждения устойчивость переохлажденного аустенита уменьшается (Oa1>Oa2>Оа3), но достигнув минимума при переохлаждении ниже А1 на 150—200°С, вновь увеличивается (Oa4< <Oа5<Oа6).

Рис. 4. Кинетические кривые изотермического превращения аустенита (а) и построенная по ним диаграмма (б)

По полученным экспериментальным точкам строят диаграмму изотермического превращения переохлажденного аустенита в координатах t — lgτ (см. рис. 4 б). На этой диаграмме левая кривая (а1 а2 а3 а4 а5 а6) является границей начала превращения переохлажденного аустенита, она показывает зависимость величины инкубационного периода от степени переохлаждения. Правая кривая (b1b2b3b4b5b6) показывает конец превращения аустенита, т. е. зависимость времени, необходимого для полного превращения аустенита, от степени переохлаждения.

Такие диаграммы обычно называют диаграммами изотермического превращения аустенита, а также С-образными диаграммами за сходство кривых начала и конца превращения аустенита с буквой С. (В переводе с англ. ТТТ-диаграммы — time — temperature — transformation (время — температура—превращение), что правильно отражает их сущность. Впервые диаграмма изотермического распада аустенита в стали была построена в 1930 г. Бейном и Давенпортом.

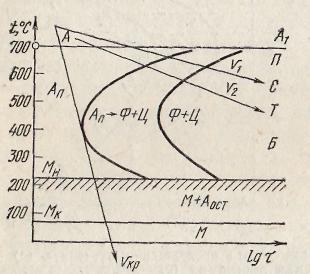

На рис. 5 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8% С).

Перлитное превращение происходит в верхней части диаграммы (выше 500° С). Сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь двух фаз — феррита и цементита, состав которых отличается от состава исходного аустенита. Исходный аустенит содержит 0,8% С, а образующиеся фазы — феррит ~0,02% С, цементит 6,67% С.

Рис. 5. Диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8% С):

А — устойчивый аустенит; Ап— аустенит, переохлажденный ниже А1, Ф — феррит; Ц — цементит

Рис. 6. Скорость распада аустенита v в зависимости от степени переохлаждения: D — скорость диффузии; ΔF — разность свободных энергий

Следовательно, это превращение является диффузионным. В то же время, как было показано, время устойчивости аустенита и скорость его превращения зависят от разности свободных энергий ΔF=FA— FП, т. е. от степени переохлаждения.

Скорость диффузии D и разность свободных энергий ΔF зависят от степени переохлаждения противоположно: скорость диффузии экспоненциально уменьшается по мере понижения температуры превращения, а разность свободных энергий увеличивается (рис. 6).

Максимальная скорость превращения соответствует переохлаждению ниже А1 на 150—200 град, т. е. соответствует минимальной устойчивости аустенита. При дальнейшем понижении температуры значительно уменьшается скорость диффузии, благодаря чему увеличивается устойчивость аустенита. Кривые начала и конца превращения сдвигаются вправо (см. рис. 4, б; 5).

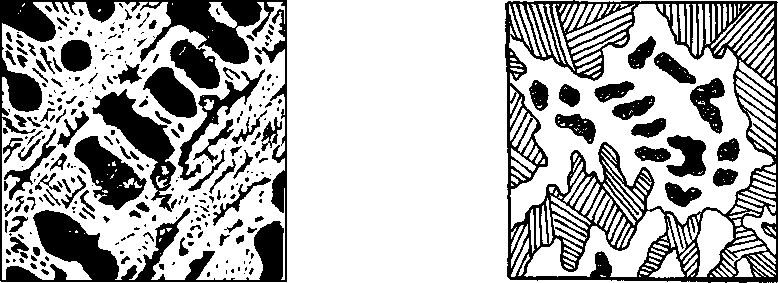

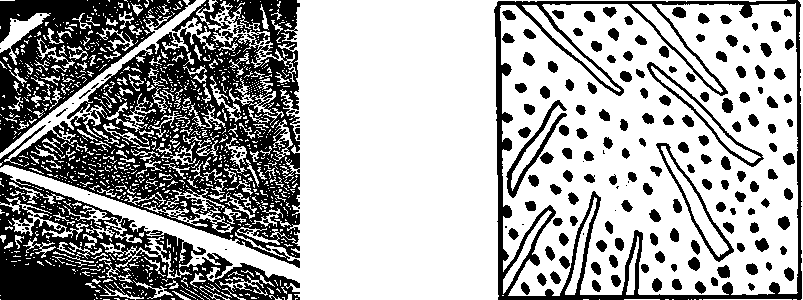

Механизм перлитного превращения. При образовании из аустенита перлита ведущей фазой является цементит (в зерне аустенита всегда имеются флуктуационные обогащения углеродом, особенно вблизи границ зерна).

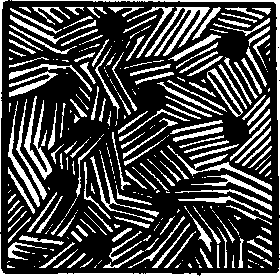

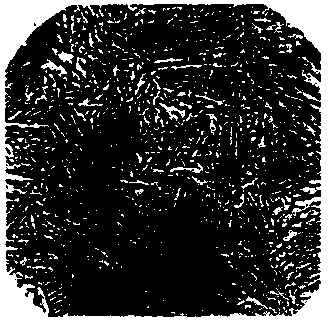

Зарождение цементитного зародыша облегчено на границе аустенитных зерен, так как здесь меньше работа образования критического зародыша. Образовавшаяся пластинка цементита растет, удлиняется и тем самым обедняет соседние участки аустенита углеродом. Поэтому рядом с пластинкой цементита — вдоль нее — образуется пластинка феррита. Такой кооперативный рост двухфазной колонии в результате диффузионного перераспределения компонентов — наиболее характерная особенность перлитного превращения. Перлит занимает объем больше, чем аустенит, поэтому по мере роста перлитной колонии в аустените возникают напряжения. Это вызывает образование пластинок перлита уже с другой ориентацией (рис. 7, 8).

Рис. 7. Схема образования перлита

Рис. 8. Микроструктуры, характеризующие процесс образования перлита из аустенита при 705° С (Бейн), Х 500. Время превращения, с: а —400; б— 1150; в— 1320; г — 1450; д — 4000

Поскольку с увеличением степени переохлаждения растет число зародышей новых зерен, количество феррито-цементитных пластинок увеличивается, а их размеры и расстояния между ними сильно сокращаются. Дисперсность образующихся фаз увеличивается также и вследствие уменьшения скорости диффузии с переохлаждением.

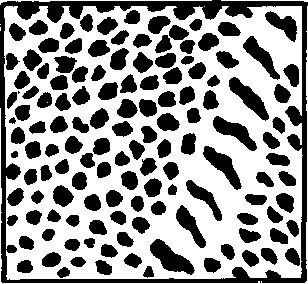

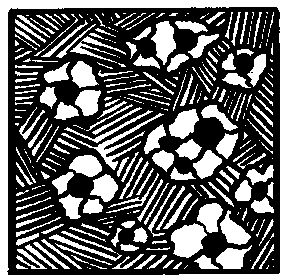

Перлит, сорбит, троостит представляют собой механическую смесь феррита и цементита. Эти структуры различаются только степенью дисперсности карбидной составляющей, т. е. межпластиночным расстоянием, (средняя суммарная толщина соседних пластинок феррита и цементита) которое является важнейшей структурной характеристикой, определяющей механические свойства стали (рис. 9, а — е).

Резкой границы между П, С, Т не существует: по мере понижения температуры постепенно совершается переход от одной структуры к другой. Твердость феррито-цементитной смеси прямо пропорциональна площади поверхности раздела между ферритом и цементитом.

Поэтому с увеличением степени дисперсности фаз увеличивается их твердость (табл. 1).

Таблица. 1 Твердость фаз

tпревр, °C |

τпревр, °C |

Структура |

d, мкм |

Твердость, НВ |

700 |

600 |

П. п. |

1,0—0,77 |

200 |

675 |

30 |

Т.п. |

~0,5 |

250 |

650—600 |

10 |

С |

0,4—0,25 |

300 |

600—550 |

5 |

Т |

~0,1 |

400 |

Примечание. П.п. — пластинчатый перлит; Т.п. — тонкопластинчатый перлит; С — сорбит; Г — троостит (0,8% С)

Бейнитное превращение

Выше 500° С скорость диффузии достаточна для того, чтобы образовавшийся феррит содержал равновесное количество углерода. Если увеличить степень переохлаждения, то ниже изгиба С-образной кривой образуется игольчатая структура, называемая игольчатым трооститом или бейнитом.

Рис. 9. Структура эвтектоидной стали в зависимости от температуры распада аустенита. Х100: а—в — перлит; г — сорбит; д—е — троостит

Бейнитное превращение называют также промежуточным превращением, поскольку оно происходит при температурах между перлитным —диффузионным превращением и мартенситным — бездиффузионным (ниже линии Мн на диаграмме рис. 5).

Рис. 10. Микроструктуры, характеризующие процесс распада аустенита при температурах, лежащих ниже изгиба С-образной кривой. Температура превращения 260° С (Бейн). Х500. Время превращения, с: а — 400; б — 500; в — 850; г – 900; д — 2500

Главное отличие бейнита от перлитных структур — содержание углерода в феррите. При высоких температурах углерод успевает выделяться из раствора и феррит содержит около 0,01—0,02% С. При низких температурах (примерно 500—250° С) скорости диффузии малы, углерод не успевает полностью выделиться из раствора, поэтому феррит содержит ~ 0,1% С (400° С) и даже ~ 0,2% С (300° С).

Вблизи границы с областью перлитного превращения образуется «верхний» или перистый бейнит («верхний» перистый троостит). Он состоит из чередующихся не всегда параллельных друг другу коротких пластинок цементита и феррита. При температурах порядка 300° С образуется «нижний» или игольчатый бейнит («нижний» игольчатый троостит), напоминающий по своему строению мартенсит.

При больших увеличениях (электронный микроскоп) можно увидеть, что иглы состоят из мельчайших пластинок цементита и феррита. Размер частичек около 0,09— 0,08 мкм. Частицы цементита ориентированы вдоль октаэдрических плоскостей исходного аустенита. Твердость бейнита около HB500.

На рис. 10 показан процесс превращения переохлажденного аустенита в бейнит.

Свойства бейнита «верхнего» и «нижнего» существенно различаются. В первом случае наблюдается плохое сочетание механических свойств — недостаточная прочность при низких значениях б и ап. Нижний бейнит, образующийся при температурах Мн+(50ч – 110° С), обладает высокой прочностью при хорошем сочетании с пластичностью и вязкостью.

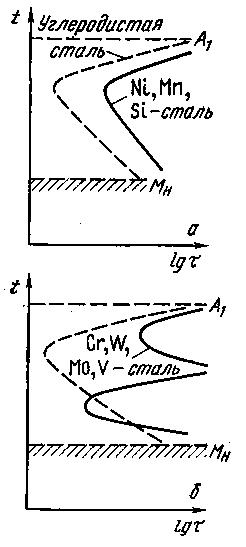

Рис. 11. Диаграммы изотермического превращения аустенита углеродистых и легированных сталей: а — легирующие элементы не образуют карбидов; б — легирующие элементы образуют карбиды

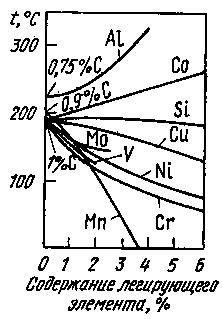

Рис. 12. Зависимость температуры начала мартенситного превращения от содержания легирующих элементов

Для различных марок сталей С-образные диаграммы отличаются расположением линий, т. е. такую диаграмму строят для каждой марки стали.

Легирующие элементы, не образующие карбидов, увеличивают устойчивость переохлажденного аустенита: на диаграмме изотермического превращения таких сталей линии начала и конца превращения сдвигаются вправо (рис. 11, а) по сравнению с углеродистыми сталями (при одинаковом содержании углерода).

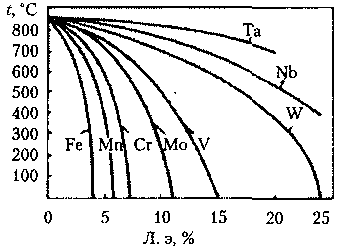

По-разному влияют легирующие элементы и на температуру начала мартенситного превращения. Как правило, они понижают температуру Мн (за исключением кобальта и алюминия, рис. 12).

Карбидообразующие элементы оказывают более сложное влияние на изотермическое превращение аустенита. В этом случае возможны две области минимальной устойчивости аустенита, замедляется образование перлитных структур и ускоряется бейнитное превращение (рис. 11, б).

Кроме приведенных на рис. 12 принципиально различных диаграмм, при введении легирующих элементов в сталь возможны и другие, более сложные диаграммы.

Диаграммы изотермического превращения аустенита, построенные в координатах время — температура, имеют большое практическое значение при назначении режимов термической обработки на практике.

Хотя диаграммы построены в результате изучения изотермического превращения, с их помощью можно анализировать процессы фазовых превращений, протекающие при непрерывном охлаждении. На рис. 5 на диаграмму изотермического превращения аустенита нанесены кривые охлаждения, соответствующие различным режимам. Так, например, для получения структуры сорбита следует проводить охлаждение со скоростью υ1, а для получения троостита υ2. Увеличивая скорость охлаждения, можно получить в детали структуру мартенсита.

МАРТЕНСИТНОЕ ПРЕВРАЩЕНИЕ

При больших степенях переохлаждения, например при 230°С для эвтектоидной стали, аустенит находится в неустойчивом состоянии. При этих температурах аллотропическое превращение Feγ→Feα происходит в условиях, когда скорость диффузии углерода очень мала (см. рис. 6). При бездиффузионном превращении Feγ (С) —Feα(C) весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α-железе не превышает 0,02%, а в исходной фазе — аустените — может содержаться до 2,14%С, то образуется пересыщенный твердый раствор, называемый мартенситом.

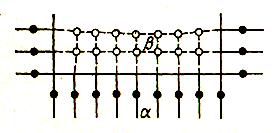

Мартенсит — это пересыщенный твердый раствор внедрения углерода в Feα. Атомы углерода находятся в междоузлиях: либо в центре оснований тетраэдров, либо посредине их длинных ребер (рис. 13). При образовании мартенсита решетка Feα сильно искажается, превращаясь из кубической в тетрагональную (с/а>1) решетку.

С увеличением содержания углерода степень тетрагональности решетки мартенсита увеличивается (рис. 14): c/a=1 +0,046р, где р — содержание углерода, % (по массе).

Рис. 13. Схема перестройки решетки аустенита в решетку мартенсита (X — атом углерода)

Рис. 14. Изменение степени тетрагональности мартенсита от содержания углерода (по данным разных авторов)

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита, называется критической скоростью закалки υкр (см. рис. 5).

Механизм мартенситного превращения имеет ряд особенностей, отличающих его от диффузионных превращений. Большой вклад в исследование этого превращения внесли советские ученые С. С. Штейнберг, Г. В. Курдюмов, В. Д. Садовский, А. П. Гуляев.

Как было отмечено ранее, первая основная особенность мартенситного превращения — его бездиффузионный характер. (Под бездиффузионностью превращения следует понимать не отсутствие всяких перемещений атомов, а отсутствие диффузионного перемещения атомов углерода).

Г. В. Курдюмов указывал: «Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются друг относительно друга на расстоянии, не превышающие межатомные». Атомы перемещаются в определенных направлениях единообразно и взаимосвязано, т. е. происходит кооперативное одновременное перемещение атомов, расположенных в одной или нескольких смежных кристаллографических плоскостях.

Необходимая для этого процесса энергия получается за счет разности свободных энергий аустенита и мартенсита.

Рис. 15. Схема строения когерентной границы между кристаллами фаз α и β

Объем образующегося мартенсита больше объема исходного аустенита, поэтому в процессе роста новой фазы возрастает величина упругой энергии до тех пор, пока не будет превзойден предел упругости в переходной зоне. После этого в ней произойдет пластическая деформация (сдвиг), нарушится сопряженность кристаллов, прекратится рост кристалла мартенсита (в этих условиях невозможно кооперативное направленное смещение атомов). Кристаллическая решетка образующегося мартенсита закономерно ориентирована по отношению к решетке аустенита.

В процессе роста мартенситного кристалла на границе между ним и аустенитом имеется непрерывный переход от решетки аустенита к решетке мартенсита, т. е. имеется когерентность (упругая связь) двух решеток (рис. 15). При когерентном росте новой фазы атомы перемещаются только на небольшие близкие расстояния. Это означает, что соседи любого атома в исходной фазе остаются соседями этого же атома в новой фазе. Поверхностная энергия при таком росте очень мала.

В результате — низкое значение энергии активации, а линейная скорость роста новой фазы должна быть очень большой. Это подтверждается экспериментально. Энергия активации такого процесса составляет 1000 кал/г·атом, а скорость роста кристалла мартенсита примерно 1000 м/с. Он образуется практически мгновенно (за 10-7 с).

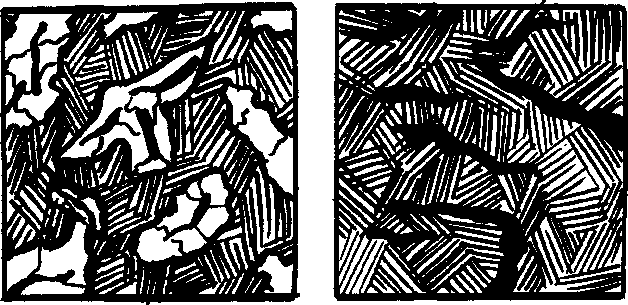

Рис. 16. Структура мелкоигольчатого (а) и крупноигольчатого (б) мартенсита стали У10. Х500

Итак, вторая особенность мартенситного превращения — ориентированность кристаллов мартенсита.

Ориентированное смещение атомов при мартенситном превращении приводит даже к образованию на полированной поверхности рельефа. Как показано экспериментально А. П. Гуляевым, кристаллы мартенсита имеют форму пластин. В плоскости шлифа видны обычно их сечения, поэтому мартенситная структура под микроскопом выглядит как игольчатая (рис. 16). Образуясь мгновенно (со скоростью взрыва), пластины мартенсита растут либо до границы зерна аустенита, либо до дефекта. Образующиеся следующие мартенситные пластины расположены к первым под углами 60 или 120° и размеры их ограничены участками между первыми пластинами (В этой закономерной ориентировке проявляется принцип структурного соответствия между образующимся мартенситом и исходной фазой — аустенитом). Чем крупнее исходное зерно аустенита, тем крупнее и пластинки мартенсита, т. е. он будет грубоигольчатым (рис. 16,б).

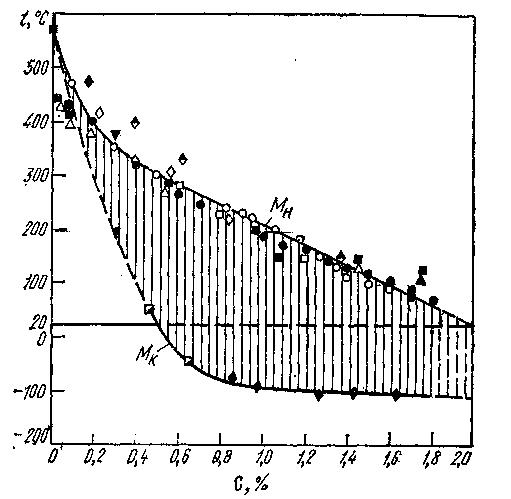

Третья особенность мартенситного превращения— оно происходит только при непрерывном охлаждении, т. е. в интервале температур, начинаясь и заканчиваясь для каждой стали при определенной температуре независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой и обозначают Мн, а температуру окончания обозначают Мк (см. рис. 5).

Рис. 17. Зависимость температуры начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в стали по данным различных авторов

Положение точек Мн и Мк зависит от содержания углерода в стали (рис. 17) и присутствия легирующих элементов и не зависит от скорости охлаждения. Поэтому на С-образной диаграмме Мн и Мк — горизонтальные линии.

Если изотермическую выдержку проводить в интервале Мн—Мк, то, несмотря на имеющееся иногда даже большое количество аустенита, мартенситное превращение прекращается. Причина такого явления пока еще окончательно не выяснена, но практически оно имеет большое значение: если для какой-либо стали Мк находится в области отрицательных температур (например, для стали, содержащей больше 0,6% С), то при комнатной температуре в структуре наряду с мартенситом будет сохраняться какое-то количество аустенита. Такой аустенит называют остаточным А ост.( Небольшое количество остаточного аустенита имеется в сталях и после охлаждения ниже Мк).

Свойства мартенсита обусловлены особенностями его образования. Мартенсит характеризуется очень высокой твердостью (HRC55—65) и хрупкостью. Такая высокая твердость объясняется, во-первых, тем, что при образовании пересыщенного углеродом твердого раствора кристаллическая решетка Feα сильно искажается, в ней создаются большие внутренние напряжения. Во-вторых, вследствие увеличения объема при превращении аустенита в мартенсит возникает фазовый наклеп, что способствует измельчению блочной структуры и росту внутренних напряжений.

В сталях и сплавах на основе железа наблюдают два морфологических типа мартенсита — пластинчатый и реечный.

Пластинчатый мартенсит, который также называют игольчатым, низкотемпературным или двойникованным, образуется в высокоуглеродистых сталях и сплавах железа с большим содержанием никеля. Кристаллы пластинчатого мартенсита имеют форму тонких линзообразных пластин, которые в разрезе на шлифе выглядят иглами. Такая форма мартенсита соответствует минимуму энергии упругих искажений при его образовании в аустенитной матрице и аналогична форме механических двойников.

Реечный мартенсит, называемый также массивным, высокотемпературным, недвойникованным, образуется в закаленных малоуглеродистых и среднеуглеродистых сталях, а также в большинстве конструкционных легированных сталях. Кристаллы этого мартенсита имеют форму тонких реек, вытянутых в одном направлении (отсюда название этой формы мартенсита). Рейки параллельны и образуют плотный пакет, внутри которого они разделены мало- или высокоугловыми границами.

Огромная скорость образования пластин мартенсита объясняется когерентностью и упругим сопряжением двух решеток — образующегося мартенсита и исходной фазы, аустенита. Происходит «скользящее» движение, обусловленное бездиффузионным, кооперативным перемещением атомов на расстояния, меньшие межатомных. Так же характерной чертой кинетики мартенситного превращения является его автокаталитичность, напоминающая цепные реакции. На скорость роста кристаллов мартенсита оказывает большое влияние плотность дислокаций и механизм их движения — скольжение вместе с границей или переползание. Повышенная плотность дефектов (дислокаций, двойниковых прослоек) оказывает дополнительное влияние и на фазовый наклеп, наблюдающийся при превращении аустенита в мартенсит (объем мартенсита больше объема аустенита). Кроме того, повышенная плотность дислокаций, особенно их появление на границе фаз, может привести даже к частичному нарушению когерентности.

Мартенситное превращение происходит не только у сталей, оно обнаружено у многих металлов и сплавов, испытывающих аллотропические или полиморфные превращения при быстром значительном переохлаждении высокотемпературных модификаций. Особенностью мартенситного превращения в сталях является его необратимость.

Превращение аустенита в мартенсит — бездиффузионный процесс. Превращение мартенсита в аустенит при нагреве происходит диффузионно.

ПРЕВРАЩЕНИЯ В ЗАКАЛЕННОЙ СТАЛИ ПРИ НАГРЕВЕ

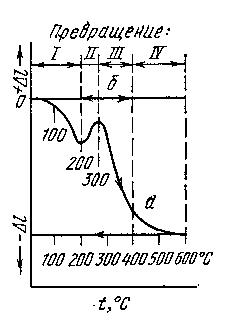

Мартенсит закалки — неравновесная (метастабильная) структура, сохраняющаяся ввиду малой подвижности атомов при низких температурах. При закалке в изделиях всегда возникают большие внутренние напряжения в результате объемных изменений. Для получения более равновесного состояния после закалки изделия подвергают отпуску, нагревая до температур ниже Ас1. Изучая процессы, происходящие в закаленной стали при нагреве, наиболее часто пользуются прибором — дилатометром. В прибор помещают два одинаковых по размерам образца из одной и той же стали. Один из образцов находится в отожженном, другой — в закаленном состояниях. При нагреве до температур ниже Ас1 в отожженном образце никаких превращений не происходит, его размеры изменяются только за счет теплового расширения, а в закаленном образце совершаются и структурные превращения, сопровождающиеся изменениями объема. Прибор дифференциальный, он показывает только те изменения размеров, которые происходят в закаленном образце при нагреве за счет структурных превращений. В результате получается кривая, подобная приведенной на рис. 18.

Различают четыре основных превращения, происходящих при нагреве закаленной стали. В результате изменения состава стали и времени выдержки при отпуске происходит смещение температурных интервалов этих превращений, однако сущность процессов остается неизменной.

Первое превращение происходит при температуре до 200 °С. При низких температурах — до 100 °С — скорость диффузии очень мала. Так, при 0 °С время, в течение которого половина объема мартенсита будет участвовать в начальной стадии распада, это сотни лет. При 20 °С на этот же процесс потребуется около шести лет, а при 100° С всего лишь 50 мин. Поэтому до 80 °С за время эксперимента практически никаких изменений в закаленном образце не наблюдается.

В интервале температур от 80 до 150—200 °С происходит так называемый «двухфазный» или «гетерогенный» распад мартенсита.

Рис. 18. Дилатометрическая кривая отпуска закаленной (а) и отожженной (б) углеродистой стали (1,2% С)

При этих температурах в отдельных участках исходного мартенсита выделяются тончайшие пластины карбида. Толщина таких пластинок составляет несколько атомных слоев, длина — несколько сот ангстрем. Решетка образовавшегося карбида когерентна решетке мартенсита, т. е. на их границе имеется общий слой атомов. Состав образовавшихся пластинок карбида окончательно не установлен. Известно, что он метастабилен, имеет гексагональную решетку. Его обозначают как ε-карбид или карбид FexC.

В непосредственной близости от образовавшихся пластинок карбида твердый раствор обедняется углеродом, уменьшается тетрагональность мартенсита. Но при этих температурах ввиду малой скорости диффузии концентрация не успевает выравниваться, поэтому в одном зерне могут сосуществовать два твердых раствора с одинаковым типом решетки, но с разной концентрацией углерода. Поэтому такой распад мартенсита и называется «двухфазным».

Кристаллы образовавшихся карбидов при этих температурах не растут. Процесс развивается за счет выделения новых частиц карбида в тех участках мартенсита, которые имеют исходную концентрацию углерода.

В результате первого превращения при отпуске получается так называемый отпущенный или кубический мартенсит.

Отпущенный мартенсит — это гетерогенная смесь пересыщенного углеродом α-раствора неоднородной концентрации (от исходной до незначительно большей, чем в феррите) и не обособленных частиц карбида. С уменьшением тетрагональности мартенсита уменьшается объем всего образца (см. рис. 18).

Второе превращение происходит в интервале температур 200—300 °С. В этом интервале остаточный аустенит превращается в отпущенный мартенсит. Такое превращение возможно вследствие того, что с уменьшением тетрагональности мартенсита уменьшаются сжимающие напряжения, действующие на остаточный аустенит.

Превращение остаточного аустенита сопровождается некоторым увеличением объема. Одновременно происходит уменьшение тетрагональности мартенсита и при температурах ближе к 300 °С начинаются обособление и рост частичек карбида. Внутренние напряжения уменьшаются.

Третье превращение происходит в интервале 300— 400 °С. Скорость диффузии при этих температурах заметно увеличивается, весь избыточный углерод постепенно выделяется из решетки Feα, карбидные частички полностью обособляются, приобретают строение Fe3C и начинают расти. Образующаяся высокодисперсная смесь феррита и цементита называется трооститом отпуска.

Четвертое превращение — при нагреве выше 400° С. При этой температуре происходят постепенный рост частичек карбида и их коагуляция. При 550—600 °С размер частичек равен 0,1—0,2 мкм. Такая структура называется сорбитом отпуска.

В отличие от сорбита, полученного при охлаждении аустенита, цементит в сорбите отпуска имеет округлую форму. При нагреве закаленной стали до 650—700 °С получают перлит отпуска или глобулярный перлит с размером частиц —0,3—0,4 мкм.

Малая диффузионная подвижность атомов легирующих элементов оказывает существенное влияние на процессы, протекающие в закаленных сталях при отпуске (только никель и марганец не оказывают заметного влияния на эти процессы).

На первую стадию распада мартенсита (до 150 °С), когда происходит «двухфазный» распад, влияние легирующих элементов незначительно. Выделяющийся карбид железа имеет такую же концентрацию легирующих элементов, как и исходный мартенсит, и также существует когерентная связь.

При дальнейшем нагреве процесс протекает медленнее, чем в углеродистых сталях, и поэтому легированные стали сохраняют структуру отпущенного мартенсита до более высоких температур (иногда до 400— 500 °С).

Легирование оказывает существенное влияние на второе превращение остаточного аустенита в отпущенный мартенсит. Температура этого превращения повышается. Так как в легированных сталях, как правило, сохраняется значительное количество остаточного аустенита, то превращение последнего в отпущенный мартенсит способствует сохранению твердости до более высоких температур.

Третье и четвертое превращения в легированных сталях также происходят при более высоких температурах. Поэтому после одинаковых по температуре нагревов закаленных сталей легированные стали имеют более высокую твердость и прочность.

Карбидная фаза при отпуске претерпевает специфические превращения. С повышением температуры увеличивается подвижность атомов легирующих элементов, благодаря чему становится возможным их перераспределение между цементитом и ферритом. Концентрация легирующих элементов в цементите увеличивается и при определенных значениях решетка цементита перестраивается в решетку того специального карбида, который может находиться в данной стали в равновесии с ферритом. (При сохранении легированного мартенсита до высоких температур возможно выделение специального карбида и непосредственно из мартенсита). Образовавшиеся дисперсные карбиды могут значительно увеличивать твердость.

Таким образом, выше были рассмотрены четыре основных превращения в стали, протекающие при нагреве и охлаждении: П→А, А→П, А→М и М→П. В основе всех превращений лежит стремление системы к минимуму свободной энергии. На рис. 19 приведена схема изменения свободной энергии основных структур с изменением температуры. Из этой схемы видно, что превращения М→А и П→М невозможны.

Рис. 19. Изменение свободной энергии аустенита (FА), мартенсита (FM) и перлита (FП) с изменением температуры; То — температура метастабильного равновесия А—М

Практика закалки и отпуска стали

Закалка углеродистых сплавов производится в целях повышения их механических свойств: твердости, предела прочности, упругости и износостойкости.

Процесс закалки состоит из следующих этапов:

а) нагревания изделия до температуры закалки;

б) выдержки изделия в течение определенного времени при за данной температуре;

в) охлаждения изделия с нужной скоростью.

Температура нагрева под закалку должна обеспечить в стали аустенитную структуру. На рис. 20 показан интервал температур для закалки сталей в зависимости от содержания углерода. Если доэвтектоидную сталь нагревать до аустенито-ферритной структуры, то закалка будет неполная, а твердость стали — невысокая (в структуре будет феррит). Заэвтектоидные стали рекомендуется нагревать до аустенито-цементитной структуры, т. е. производить неполную закалку, так как цементит в структуре увеличит твердость металла.

В случае нагрева выше рекомендованного интервала возможен перегрев стали и снижение ее свойств. Для контроля температуры в печи применяются пирометры. При отсутствии пирометров температуру ориентировочно можно определять по цветам каления. Цвет каления стали в зависимости от температуры, °С, изменяется следующим образом:

Рис. 20. Цвета каления (а) и побежалости (б)

Время выдержки стали при температуре закалки должно быть достаточным для того, чтобы обеспечить образование однородного аустенита по всему сечению.

Время нагрева и выдержки изделий из углеродистой стали зависит от температуры нагрева, нагревающей среды и формы изделий.

В табл. 2 Приведены условия нагрева стали при термической обработке в лабораторных электрических печах.

Таблица 2

Условия нагрева стали при термообработке

Температура нагрева, °С |

Время выдержки, мин, на 1 мм толщины (диаметра) образца в зависимости от его формы |

Температура нагрева, °С

|

Время выдержки, мин, на 1 мм толщины (диаметра) образца в зависимости от его формы |

||||

цилиндр |

квадрат |

пластина |

цилиндр |

квадрат |

пластина |

||

500 |

2,5 |

3,8 |

5,0 |

800 |

1,0 |

1,5 |

2,0 |

600 |

2,0 |

3,0 |

4,0 |

900 |

0,8 |

1,2 |

1,6 |

700 |

1.5 |

2,2 |

3,0 |

1000 |

0,4 |

0,6 |

0,8 |

Скорость охлаждения при закалке оказывает влияние на структуру и свойства стали. Для получения структуры мартенсита в углеродистых сталях необходимо охлаждение со скоростью 400—600 °С в секунду в интервале 600—400 °С. Снижение скорости приводит к появлению структуры троостита (200 °С в 1 сек) и сорбита (около 100 °С в 1 сек).

При закалке важным является медленное охлаждение стали в интервале температур, при которых происходит превращение аустенита в мартенсит (300 °С), так как непосредственный переход аустенита в мартенсит не требует больших скоростей охлаждения и, кроме того, если превращение аустенита в мартенсит будет происходить при медленном охлаждении, то изменение его объема по сечению протекает равномерно и тем самым снижаются внутренние напряжения и деформации.

В табл. 3 приведены скорости охлаждения, получаемые в некоторых наиболее распространенных охлаждающих средах.

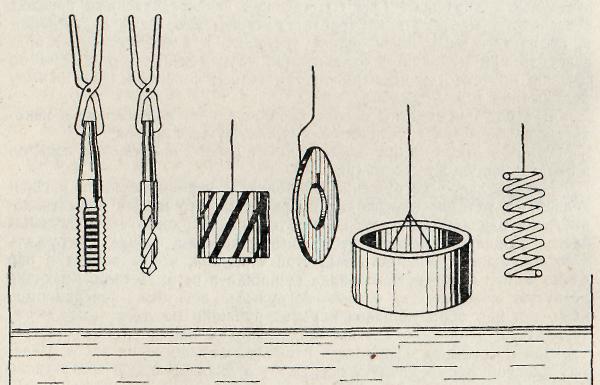

Важное значение при закалке имеет способ погружения изделия в охлаждающую жидкость (рис. 21).

Неправильное погружение приводит к, неравномерному распределению в металле внутренних напряжений, что может вызвать коробление изделий, а также недостаточную твердость его отдельных частей. Изделия, имеющие несквозные отверстия, следует погружать в охлаждающую жидкость закрытой стороной, чтобы воздух и пар могли выйти в отверстия, а вода проникла в него. Детали, имеющие вогнутую поверхность, нельзя погружать вогнутой поверхностью вниз, так как образующаяся паровая рубашка не даст этому месту закалиться. При закалке изделий, имеющих неодинаковые сечения, сначала погружают в жидкость наиболее массивные их части. Изделия плоской формы следует погружать в охлаждающую среду узкой стороной.

Отпуск стали проводится после закалки, чтобы уменьшить хрупкость, ослабить напряжения и получить требуемые механические свойства.

Таблица 3 Скорость охлаждения стали в охлаждающих средах

Закалочная среда |

Скорость охлаждения в интервале температур, град/сек |

|

650-550 °С |

300—200 °С |

|

Вода при температуре, °С: |

|

|

18 |

600 |

270 |

28 |

500 |

270 |

50 |

100 |

270 |

74 |

30 |

200 |

10%-ный раствор в воде при 18° С: |

|

|

едкого натра |

1200 |

300 |

поваренной соли |

1100 |

300 |

соды |

800 |

270 |

Эмульсия масла в воде |

70 |

200 |

Масло: |

|

|

минеральное машинное |

150 |

30 |

трансформаторное |

120 |

25 |

Спокойный воздух |

18 |

|

Рис. 21 Способ погружения изделия в охлаждающую жидкость

Температура нагрева стали зависит от вида отпуска.

Время выдержки зависит от размеров изделия и температуры нагрева (табл. 2).

Большое применение имеет отпуск по цветам побежалости, которые зависят от температуры нагрева, °С:

Метастабильные структуры

К метастабильным (неустойчивым) структурам относятся мартенсит, троостит, сорбит и аустенит.

Мартенсит имеет игольчатое строение. Размеры игл зависят от температуры, закалки и от размеров зерен аустенита, из которых они образовались, и их количества. Лучшими механическими свойствами обладает мелкоигольчатый мартенсит. В металломикроскопе мартенсит наблюдается в виде игл, расположенных под углом 60, 90 и 120° друг к другу.

Троостит является продуктом распада аустенита при закалке, а при среднем отпуске — продуктом распада мартенсита. Троостит травится реактивами интенсивнее мартенсита, поэтому под микроскопом он выглядит темным.

Сорбит образуется при высоком отпуске закаленной на мартенсит стали. Сорбит виден под микроскопом в виде светлых участков — зерен цементита в феррите.

Аустенит наблюдается в виде светлых полей или светлого фона. Остаточный аустенит бывает только в высокоуглеродистых и некоторых легированных сталях после закалки.

Вопросы для самопроверки:

От чего зависят свойства сплава?

Назовите основные виды термической обработки?

Как различают разновидности отжига I рода?

Что понимают под отжигом II рода?

Дайте определение закалки?

Дайте определение отпуска?

Что понимают под химико-термической обработкой?

Что понимают под термомеханической обработкой?

Что лежит в основе всех превращений, которые совершаются в стали при нагреве?

Поясните влияние скорости нагрева на продолжительность превращения?

Как различают величину зерна наследственного и действительного?

Какие происходят превращения в стали при охлаждении?

Как можно легко обнаружить превращение аустенита?

Какие превращения происходят в закаленной стали?

Какие применяются виды закалок?

Какой интервал температур применяется при закалке?

Какие применяются виды отпусков?

Какие интервалы температур применяются при отпуске?

Литература:

Блинов И.С. Справочник технолога механосборочного цеха судоремонтного завода. – 5-е изд., перераб. и доп. – М.: Транспорт, 1979. – 704 с.

Иваней А.А. Электронный конспект лекций.

Конструкционные материалы: Справочник /Под общ.ред.Б.Н.Арзамосова.-М.:Машиностроение,1990.-688с.

Марочник сталей и сплавов /Под ред. В.Г.Сорокина.-М.:Машиностроение,1989.-640с.

Солнцев Ю.П. Оборудование пищевых производств. Материаловедение: Учеб. для вузов.- СПб.: Изд-во «Профессия», 2003.- 526с.

Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов. – М.: Высш. шк., 2000. – 638 с.

Форма отчета

Практическая работа №5.

«ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ»

По таблице заданий найти свой вариант.

Изучить теоретические сведения термической обработки сталей.

Определить режим закалки образца стали в соответствии с заданием.

Определить режим низкого, среднего и высокого отпуска образцов стали в соответствии с заданием.

Указать твердость образцов после закалки.

Указать твердость образцов после отпуска.

Охарактеризовать структуру стали после выполненных различных видов термической обработки.

Сделать анализ влияния термической обработки стали на ее механические свойства.

Протокол испытаний

№ образца |

Марка стали |

Закалка |

Твердость HRC |

Отпуск |

Твердость HRC |

||||

температура нагрева , °С |

выдержка, мин |

охлаждающая среда |

температура нагрева , °С |

выдержка, мин |

охлаждающая среда |

||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица заданий

№ задания |

Марка стали |

Требуемая структура |

1 |

У 12 |

мартенсит |

2 |

12Х18Н10Б |

троостит |

3 |

12Х18Н10Т |

сорбит |

4 |

30ХГС |

перлит |

5 |

14Г2АФ |

бейнит |

6 |

Р6М5 |

перлит+цементит |

7 |

03Н18К9М5Т |

феррит+перлит |

8 |

95Х18 |

мартенсит |

9 |

08Х13 |

троостит |

10 |

ШХ15 |

сорбит |

11 |

36Х2Н2МФА |

перлит |

12 |

25Н25М4Г1 |

бейнит |

13 |

Р18 |

мартенсит |

14 |

12Х1МФ |

троостит |

15 |

30Х9Н8М4Г2С2 |

сорбит |

16 |

40ХН2МА |

перлит |

17 |

04Х11Н9М2Д2ТЮ |

бейнит |

18 |

30ХГСН2А |

мартенсит |

19 |

ШХ15СГ |

троостит |

20 |

09Х14Н19В2БР |

сорбит |

21 |

65С2ВА |

перлит |

22 |

60С2Н2А |

бейнит |

23 |

30Х10Г10 |

мартенсит |

24 |

40Х13 |

троостит |

25 |

09Х15Н8Ю |

сорбит |

Практическая работа 6

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ, ИХ СВОЙСТВА И ПРИМЕНЕНИЕ В ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

Цель работы: ознакомиться с классификацией и маркировкой цветных металлов и сплавов, их свойствами и применением.

Задачи:

ознакомиться с принципами маркировки цветных металлов и сплавов по Российским стандартам.

ознакомиться с классификацией цветных металлов и сплавов.

изучить свойства цветных металлов и сплавов и их применение в пищевой промышленности.

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Основные свойства алюминия

Из всех легких металлов алюминий характеризуется наибольшим объемом производства, занимая в мировой промышленности второе место после производства стали.

Алюминий кристаллизуется в ГЦК решетке, не имеет полиморфных превращений, обладает малой плотностью (2,7 г/см3), низкой температурой плавления 660 °С, высокой электро- и теплопроводностью, низкой прочностью (σв = 100 МПа) и высокой пластичностью (δ = 35 %), а также высокой атмосферной коррозионной стойкостью. Хорошая коррозионная стойкость алюминия обусловлена образованием на его поверхности тонкой, но плотной пленки оксида Al2O3, предохраняющей его от дальнейшего окисления. Удельные объемы оксида и металла близки между собой. Поэтому оксидная пленка обладает хорошим сцеплением с металлом и малопроницаема для всех газов.

Алюминий хорошо деформируется и сваривается, но плохо обрабатывается резанием. Из него прокаткой можно получать тонкую фольгу, применяемую в качестве оберточного материала.

Классификация, маркировка и применение алюминиевых сплавов

Основными легирующими элементами в алюминиевых сплавах являются Сu, Zn, Mg, Mn. В условиях равновесия сплавы представляют собой равновесный твердый раствор с выделениями интерметаллидных фаз типа CuAl2 (θ-фаза), Al2CuMg (S-фаза), Al6CuMg4 (T-фаза) и др. Вредными примесями, снижающими пластичность алюминиевых сплавов, являются железо и кремний. Их содержание в деформируемых алюминиевых сплавах должно составлять не более 0,5 %. Алюминиевые сплавы маркируются буквами или условными номерами. Часто за условным номером дают обозначения, характеризующие состояние сплава: М - мягкий (отожженный); Т - термически обработанный (закалка и старение); Н - наклепанный и др. Состав и свойства некоторых российских алюминиевых сплавов приведены в табл.1.

Таблица 1 Химический состав и свойства алюминиевых сплавов

Марка сплава

|

|

Содержание элемента |

% |

Режим термообработки |

Механические свойства |

|||||

|

|

|

|

|

||||||

Сu |

Mg |

Мn |

Si |

Прочие |

σв, |

σ0,2, |

δ, |

|||

|

МПа |

МПа |

% |

|||||||

Деформируемые сплавы, не упрочняемые термической обработкой |

||||||||||

АМц |

0,1 |

02 |

1,0-1,9 |

0,6 |

0,1 Zn; 0,7 Fe |

Отжиг |

130 |

50 |

20 |

|

АМг2 |

0,1 |

1,8-2,6 |

0,2-0,6 |

0,4 |

0,2 Zn; 0,4 Fe |

Тоже |

190 |

90 |

24 |

|

АМг5 |

0,1 |

4,8-5,8 |

03-0,8 |

05 |

0,02-0,1 Ti; 0,0002-0,005 Be |

|

270 |

120 |

18 |

|

Деформируемые сплавы, упрочняемые термической обработкой |

||||||||||

Д1 |

3,8-4,8 |

0,4-0,8 |

0,4-0,8 |

0,7 |

0,lNi;0,7Fe |

Отжиг Закалка-старение |

210 |

110 |

18 |

|

Д16 |

3,8-4,9 |

1,2-1,8 |

03-0,9 |

05 |

0,lNi;0,5Fe |

Тоже |

440 |

330 |

18 |

|

В95 |

1,4-2,0 |

1,8-2,8 |

0,2-0,6 |

05 |

0,01-0,25 Cr, 5,0-7,0 Zn |

- || — |

540 |

470 |

10 |

|

В96 |

2,0-2,6 |

2,3-3,0 |

03-0,8 |

— |

8-9 Zn |

- || - |

750 |

720 |

7 |

|

АК6 |

1,8-2,6 |

0,4-0,8 |

0,4-0,8 |

1,0 |

0,7-1,2 Si |

- || - |

420 |

300 |

13 |

|

ВАД23 |

4,8-5,8 |

≤0,05 |

0,4-03 |

— |

0,9-1,4 Li; 0,1-0,25 Cd; |

— ■■ — |

450 |

280 |

20 |

|

01420 |

- |

5,0-6,0 |

— |

— |

1,9-2,3Li 0,09-0,15 Zr |

— ■■ — |

420 |

270 |

5 |

|

Литейные сплавы |

||||||||||

АК12 |

- |

- |

- |

10-13 |

_ |

Литье в землю |

180 |

80 |

7 |

|

(АЛ2) |

|

|

|

|

|

Литье вкокиль |

220 |

90 |

|

|

АК9 |

— |

0,17-0,30 |

0,2-0,5 |

8-05 |

— |

Литье в землю |

260 |

200 |

4 |

|

(АЛ4) |

|

|

|

|

|

Закалка-парение |

|

|

|

|

АМ5 |

4,5-5,3 |

- |

0,6-1,0 |

|

0,15-0,35 Ti |

Тоже |

360 |

360 |

3 |

|

(АЛ19) |

|

|

|

|

|

|

|

|

|

|

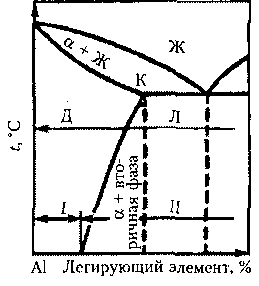

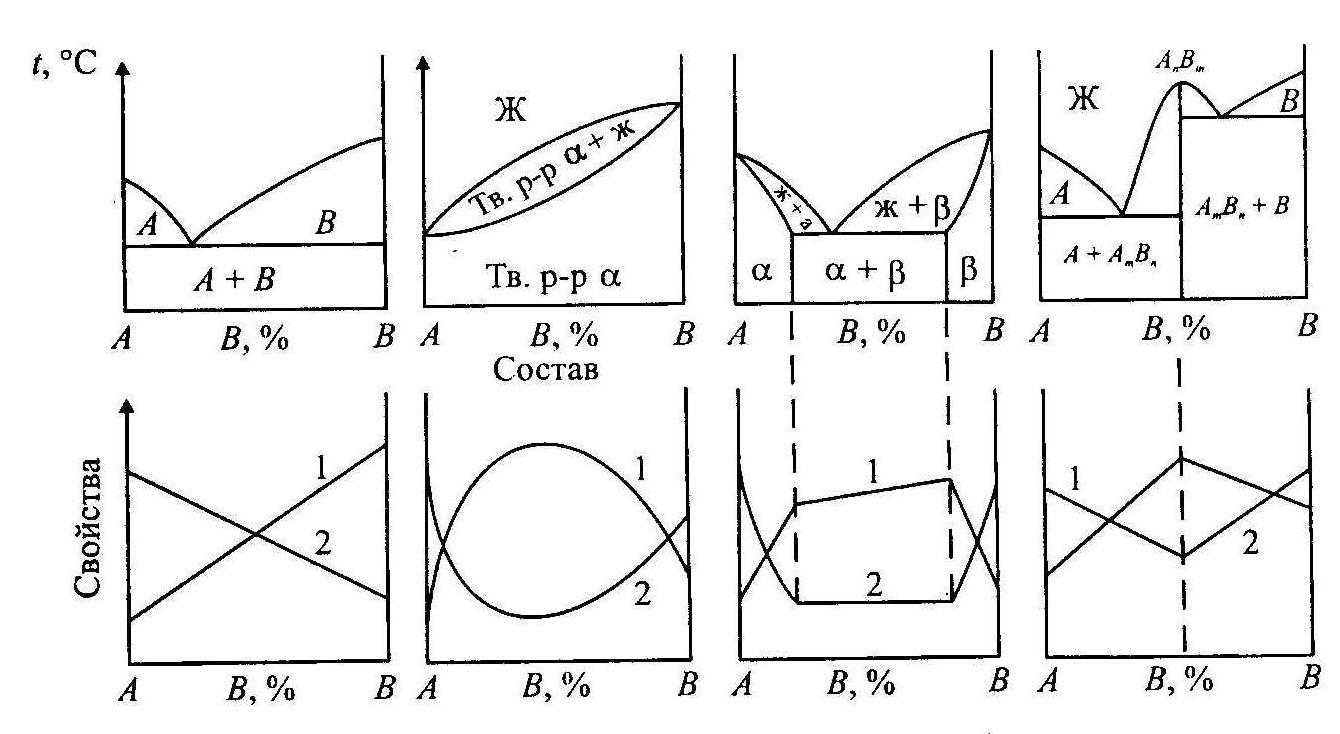

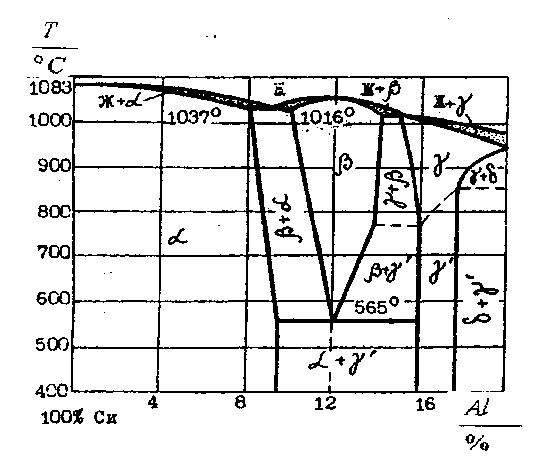

По технологическим свойствам подразделяются на деформируемые и литейные сплавы. Точка К соответствует предельной растворимости легирующего элемента в алюминии при эвтектической температуре.

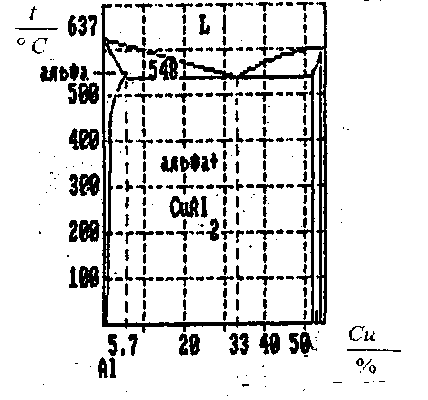

Рис. 1. Типовая диаграмма состояния сплавов А1 — легирующий элемент (схема): Д — деформируемые сплавы; Л — литейные сплавы; I — сплавы, не упрочняемые термической обработкой; II — сплавы, упрочняемые термической обработкой

Сплавы левее точки К имеют при нагреве однофазную структуру α-твердого раствора, высокую пластичность и низкую прочность. Поэтому сплавы этого типа легко обрабатываются давлением и относятся к категории деформируемых сплавов. В свою очередь деформируемые сплавы бывают двух типов: I — не упрочняемые термической обработкой и II — упрочняемые термической обработкой.

В деформируемых алюминиевых сплавах, не упрочняемых термической обработкой, содержание легирующих элементов меньше предела насыщения твердого раствора при комнатной температуре. В термически упрочняемых алюминиевых сплавах содержание легирующих элементов превышает их равновесную концентрацию. Сплавы, по содержанию легирующего элемента находящиеся правее точки К, имеют структуру, состоящую из α-твердого раствора и эвтектики. Они плохо деформируются, но благодаря наличию эвтектики обладают хорошими литейными свойствами: жидкотекучестью и высокой концентрацией литейной пористости. Наилучшая жидкотекучесть наблюдается у сплавов, кристаллизующихся при постоянной температуре (эвтектические сплавы).

Деформируемые алюминиевые сплавы

Деформируемые сплавы, не упрочняемые термообработкой, имеют сравнительно низкую прочность, но более высокую пластичность и коррозионную стойкость. Их применяют в отожженном состоянии или упрочняют с помощью холодной пластической деформации. К таким сплавам относятся сплавы типа АМц (система А1-Мn) и типа АМг (система Al-Mg). Из сплавов типа АМц изготавливают коррозионностойкие изделия, непосредственно контактирующие с пищевыми средами: емкости, поплавки и поплавковые камеры молочных сепараторов, стаканы центрифуг, оборотные бачки для хранения и транспортировки пива, трубопроводы. Сплав АМг2 применяют для производства тары для консервов и пресервов и ряда средненагруженных деталей трубопроводов и емкостей.

Такие сплавы хорошо обрабатываются давлением и свариваются. Из них обычно изготавливают изделия, получаемые глубокой вытяжкой из листового материала. Благодаря меньшей плотности и достаточной прочности чаще применяют алюминиево-магниевые сплавы. Широкое распространение получили деформируемые сплавы, упрочняемые термообработкой. Примером деформируемых термоупрочняемых алюминиевых сплавов являются сплавы алюминия с медью.

Закалка должна производиться со скоростью, предотвращающей распад пересыщенного твердого раствора. Закалку обычно производят в воде. Сразу после закалки сплавы имеют невысокую прочность и обладают способностью к пластической деформации. Закаленные детали можно подвергать различным технологическим деформирующим операциям: гибке, отбортовке, расклепке заклепок.

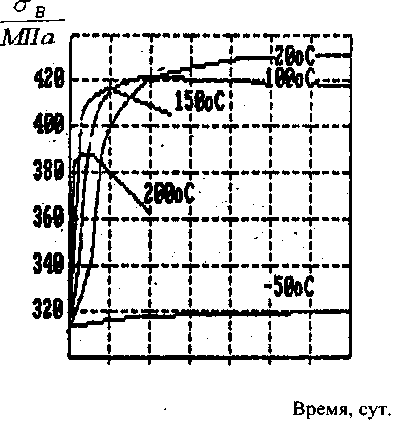

С целью дальнейшего упрочнения сплавы подвергают естественному в течение нескольких суток или искусственному старению при температуре около 150 ºС в течение 10-24 ч. Эффективнее естественное старение. В этом случае сплавы имеют более высокую пластичность и менее чувствительны к концентраторам напряжений.

Наиболее распространенными деформируемыми алюминиевыми сплавами являются дуралюмины. Они содержат, %: 2,5-5,0 Сu, 0,4-1,8 Mg, 0,4-0,9 Мn. Медь и магний вводят в сплав для его упрочнения, марганец усиливает упрочняющий эффект и повышает коррозионную стойкость. Наибольшее упрочнение достигается после старения.

Достоинством дуралюминов является высокая удельная прочность, благодаря чему они относятся к числу широко применяемых материалов во многих отраслях техники. В пищевой и холодильной промышленности используют для изготовления емкостей, тестомесильных аппаратов, сепараторов, поплавковых камер, арматуры, трубопроводов и т. д.

Дуралюмины имеют пониженную коррозионную стойкость. Для повышения коррозионной стойкости листы дуралюмина плакируют, т. е. покрывают слоем чистого алюминия и производят совместную прокатку листов. Лист алюминия толщиной 2-5 % от основного металла, сваривается с ним, защищая его, таким образом, от коррозии.

Для повышения коррозионной стойкости деталей из дуралюминов их также подвергают анодной поляризации в 10%-ном растворе серной кислоты. Выделяющийся кислород способствует образованию на поверхности дуралюминовой детали оксидной пленки, предохраняющей ее от окисления.

Деформируемые алюминиевые сплавы на основе Al-Zn-Mg-Cu (В95, В96) имеют наиболее высокую прочность среди всех алюминиевых сплавов σв = 500-750 МПа, но невысокую пластичность δ = 7-10 %. Сплавы этой системы легирования используются в самолетостроении для тяжелонагруженных деталей.

Для легирования алюминия применяют литий — самый легкий металл с плотностью 0,5 г/см3. В настоящее время разработаны сплавы систем Al-Cu-Li (ВАД23) и Al-Mg-Li (01420), а также режимы их упрочнения при термической обработке. В сплавах этого типа при искусственном старении достигается большее упрочнение, чем при естественном старении. Сплавы имеют прочность, близкую к прочности дуралюминов (σв= 400 МПа), но значительно меньшую плотность. Сплавы обладают высокой технологической пластичностью, особенно при горячей деформации. Из них могут быть получены все виды деформированных полуфабрикатов, включая фольгу.

Сплавы системы Al-Mg-Li являются самыми легкими из всех известных алюминиевых сплавов (на 12 % легче сплава Д16 и на 15 % — сплава В95). Такое существенное снижение массы объясняется тем, что оба легирующих элемента легче алюминия.

Благодаря сочетанию низкой плотности, высокого модуля упругости, коррозионной стойкости и хорошей свариваемости сфера применения сплавов системы Al-Mg-Li в технике непрерывно расширяется.

В России разработан сплав с добавками Sc и Zr, не упрочняемый термической обработкой. Сплав марки 01570 содержит 6 % Mg, но в отличие от сплава АМг дополнительно легирован 0,15-0,35 % Sс 0,05-0,15 % Zr. Скандий проявляет себя как сильный модификатор, способствующий получению плотных слитков с мелкозернистой структурой. При последующих нагревах твердый алюминиевый раствор скандия распадается с образованием дисперсных частиц Al3Sc, способствующих упрочнению. Если отожженные листы сплава АМг6 имеют σв = 340 МПа и σ0,2 = 180 МПа, то прочность сплава марки 01570 составляет σв> 400 МПа, σ0,2 >300 МПа при высокой пластичности δ=15-20 %. Подобно всем неупрочняемым сплавам на основе Al-Mg, сплав 01570 обладает хорошей свариваемостью, причем скандий оказывает на структуру шва модифицирующее действие.

Подобно сплаву АМг6 сплав 01570 может применяться как криогенный конструкционный материал для работы в среде жидкого кислорода и азота. При уменьшении содержания магния до 4-5 % сплав сохраняет высокую пластичность при температуре жидкого водорода (20 К).

Механические свойства термоупрочняемых алюминиевых Al-Zn-Mg-Cu сплавов одинакового состава при введении малых добавок скандия и циркония приведены в табл. 2.

Таблица 2 Влияние скандия и циркония на механические свойства А1- Zn-Mg-Cu сплавов

Номер сплава

|

Содержание, % |

МПа

|

МПа

|

5, %

|

Малоцикловая усталость, цикл

|

|

скандия |

циркония |

|||||

1 2 3 |

0 0,03 0,12 |

0,07 0,07 0,07 |

480 540 540 |

455 500 500 |

10.5 10,3 10,5 |

75 000 277000 277000 |

Разработан термоупрочняемый слав 01970, содержащий 5,2 % Zn, 2,0 % Mg, 0,3 % Мn, дополнительно легированный 0,2 % Sc и 0,1 % Zr. Его свойства после старения: σв = 480-520 МПа; σ0,2 = 420-490 МПа; δ=11-15% при увеличении сопротивления малоцикловой усталости в 2-2,5 раза по сравнению с обычными высокопрочными сплавами. Сплав имеет высокую коррозионную стойкость. Сварные соединения сплавов, легированные скандием, характеризуются самой высокой прочностью из всех известных алюминиевых сплавов. Они могут быть рекомендованы для наиболее ответственных конструкций.

Литейные алюминиевые сплавы

Литейные сплавы должны обладать высокой жидкотекучестью, малой склонностью к образованию горячих трещин и пористости. Для обеспечения высокого уровня литейных свойств необходим минимальный эффективный интервал кристаллизации. Наиболее высокие литейные свойства имеют сплавы с эвтектической структурой. Наиболее распространенными литейными сплавами являются сплавы алюминия с кремнием, которые называются силуминами.

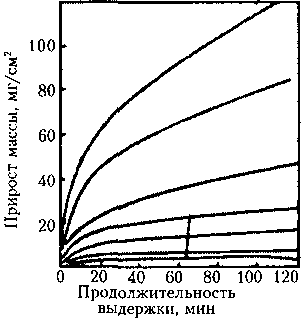

Широкое распространение получил силумин марки АК12 (АЛ2), содержащий 10-13% кремния, обладающий высокой коррозионной стойкостью. Его структура состоит из α-твердого раствора и эвтектики α+ Si. Прочность силумина невелика: σв = 180 МПа; σ0,2 = 80 МПа; δ = 7%. Из силумина АК12 изготавливают тонкостенные детали сложной конфигурации, работающие при невысоких нагрузках в условиях непосредственного контакта с пищевыми средами. Максимальная рабочая температура не выше 200 ºС.

При более высоких требованиях к прочностным свойствам применяют доэвтектические силумины с 4-10 % Si и добавками небольших количеств Сu, Mg, Мn. Сплав АК9 (АЛ4) используют для таких деталей сложной формы, работающих при повышенных нагрузках, как маховики, кронштейны, хлебные формы. Его применяют после термической обработки, состоящей из закалки от 535 °С и старения при 175 ºС.

Кроме силуминов применяют литейные сплавы, легированные медью и магнием. Они имеют несколько худшие литейные свойства, но более высокие механические характеристики, в том числе при повышении температуры. Эти сплавы могут подвергаться термической обработке.

Для измельчения зерна и улучшения механических свойств литейные алюминиевые сплавы подвергают модифицированию. В качестве модификаторов применяют смеси солей NaF и NaCl в количестве 2-3 % от массы сплава. После модифицирования прочность силуминов увеличивается на 25 %, а их относительное удлинение — в два раза.

Из-за низкой прочности технический алюминий применяется для изготовления малонагруженных элементов конструкций. Сплавы на основе алюминия широко применяются в качестве конструкционных материалов.