- •Рецензент: канд. Техн. Наук, доцент и. И. Андрианов

- •Практическое занятие 2.

- •7. Определяют количество метанола, необходимое для насыщения газа, .

- •1 − Сепаратор; 2 и 7 − слив воды; 3 − подогреватель; 4 и 5 − адсорберы; 6 –

- •Типы и конструкции сепараторов Теоретическая часть

- •Типы и конструкции резервуаров

- •Путевые подогреватели, их конструкции и применение Теоретическая часть

- •Установки подготовки нефти (2 час) Теоретическая часть

- •355029 Г. Ставрополь, пр. Кулакова, 2

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Северо-Кавказский федеральный университет»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению практических занятий по дисциплине

«Технология подготовки нефти и газа к транспортировке» для студентов специальности 130501 (090700) «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ».

Ставрополь, 2013

Методические указания к выполнению практических занятий по дисциплины «Технология подготовки нефти и газа к транспортировке», составлены на основании рабочего учебного плана и программы для студентов специальности 130501 (090700) «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ».

Методические указания подготовлены на кафедре «Нефтегазовое дело» Северо-Кавказского федерального университета.

Составитель: канд. техн. наук, доцент В. Ф. Сизов

Рецензент: канд. Техн. Наук, доцент и. И. Андрианов

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 1.

Очистка газа от механических примесей (4 часа) 4

Практическое занятие 2.

Осушка газа твердыми поглотителями (2 часа) 15

3. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 3

Осушка газа жидкими поглотителями (4 часа) 17

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 4.

Типы и конструкции сепараторов (2 часа) 26

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 5

Типы и конструкции резервуаров (2 часа) 33

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 6

Путевые подогреватели, их конструкция и применение (2 часа) 37

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7

Установки подготовки нефти (4 часа) 42

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ 48

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 1

ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

Теоретическая часть

Содержание механических примесей в газе не должно превышать

5

мг/м![]() .

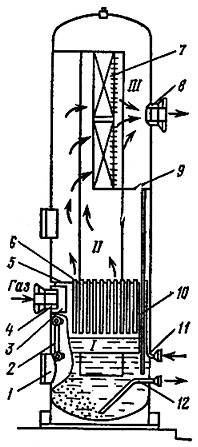

Для очистки газа от механических примесей

применяют масляные пылеуловители и

циклонные сепараторы. Масляные

пылеуловители (рис. 1.1) можно использовать

в качестве сепараторов на установках,

где вместе с газом поступают взвешенные

капли конденсата углеводородов и влаги.

.

Для очистки газа от механических примесей

применяют масляные пылеуловители и

циклонные сепараторы. Масляные

пылеуловители (рис. 1.1) можно использовать

в качестве сепараторов на установках,

где вместе с газом поступают взвешенные

капли конденсата углеводородов и влаги.

Рисунок 1.1 − Масляный пылеуловитель:

1 − люк; 2 − указатель уровня; 3 − козырек; 4 − подводящий патрубок; 5 и 9 − перегородки; 6 − контактные трубки; 7 − жалюзийные секции; 8 − выходной патрубок; 10 − дренажные трубки; 11 − подводящий патрубок чистого масла; 12 − дренажная трубка; I − промывочная секция; II − осадительная секция;

III − отбойная секция

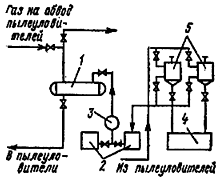

На вновь вводимых компрессорных станциях очистку газа осуществляют чаще с помощью циклонных сепараторов различных типов. Схема установки очистки масла от пыли масляными пылеуловителями изображена на рис. 1.2. Чистое масло подается насосом или передавливается газом.

При передавливании масла газ редуцируют и подают в емкость с давлением не выше 0,05 МПа.

Рисунок 1.2 − Схема установки очистки масла для пылеуловителей:

1 − аккумулятор масла; 3 − емкости чистого масла; 3 − насос;

4 − емкость грязного масла; 5 − отстойники

Полную очистку пылеуловителя через люк проводят 2-3 раза в год. Пропускную способность масляных пылеуловителей рассчитывают в зависимости от давления и допустимых скоростей в сепарационных узлах. Рекомендуемые скорости в пылеуловителях с жалюзийной скрубберной насадкой следует принимать по табл. 1.1. Приведенным скоростям газа в пылеуловителях соответствует норма уноса солярового масла, равная 25 г на 1000 м очищаемого газа.

Таблица 1.1 Допустимые скорости газа в сепарационных узлах

масляного пылеуловителя с жалюзийной скрубберной секцией

-

Скорость газа, м/с

Давление газа, МПа

набегания на жалюзи

в свободном сечении

в контактных трубках

1

0,628

1,12

3,35

2

0,445

0,79

2,35

3

0,365

0,65

1,95

4

0,314

0,56

1,68

5

0,282

0,5

1,5

6

0,257

0,46

1,38

7

0,238

0,43

1,27

Примечание. Допустимые скорости газа в сепарационных узлах рассчитаны для системы газ-соляровое масло при температуре газа 293 К.

Коэффициент сжимаемости равен единице.

Пропускная способность пылеуловителя

;

;

![]()

где

![]() и

и

![]() − пропускная способность пылеуловителя

соответственно при

− пропускная способность пылеуловителя

соответственно при

0

°С и 0,1013 МПа и при 20 °С и 0,1013 МПа, м

/сут;

![]() − внутренний диаметр пылеуловителя,

м; Р − рабочее давление в пылеуловителе,

МПа;

− внутренний диаметр пылеуловителя,

м; Р − рабочее давление в пылеуловителе,

МПа;

Т−

температура газа в пылеуловителе, К;

![]() − плотность масла, кг/м

;

− плотность масла, кг/м

;

![]() − плотность газа, кг/м

.

− плотность газа, кг/м

.

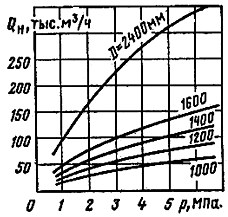

На рис 1.3 изображена зависимость пропускной способности пылеуловителей от их диаметра и давления газа.

Рисунок 1.3 − Зависимость пропускной способности масляных пылеуловителей от их диаметра и давления газа р

Циклонные сепараторы применяют на газовых промыслах для очистки газа от механических примесей, грязи и конденсата, а также на магистральных газопроводах. Циклонные сепараторы выпускают с подогревателями и без них на условные давления 6, 4, 10 и 20 МПа и с условными проходами 80, 100, 150 и 200 мм. Сепараторы с подогревателями применяют исключительно на газовых промыслах.

Для очистки транспортируемого газа от механических примесей на КС в основном используют циклонные пылеуловители ГП604.01 (типа 144 в блочном исполнении). По условиям проекта пылеуловителя массовая концентрация жидкости в составе газа не более 1 г/м .

Средний ресурс до капитального ремонта 60 тыс. ч.

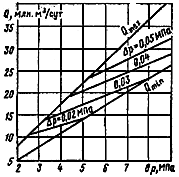

График зависимости пропускной способности центробежного пылеуловителя типа ГП604.01 от давления при различных перепадах давления на аппарате блока изображен на рис. 1.4.

Рисунок

1.4 − Зависимость пропускной способности

![]() центробежного пылеуловителя типа

ГП604.01 от давления р

при различных перепадах давления

центробежного пылеуловителя типа

ГП604.01 от давления р

при различных перепадах давления

![]() на аппарате блока

на аппарате блока

Техническая характеристика пылеуловителя ГП604

Пропускная способность, м /ч |

0,833·106 |

млн. м /сут |

20 |

Давление, МПа |

7,5 |

Температура, К |

253-353 |

Размеры, мм: |

|

высота |

9500 |

диаметр |

3400 |

Осушка газа и борьба с гидратообразованием

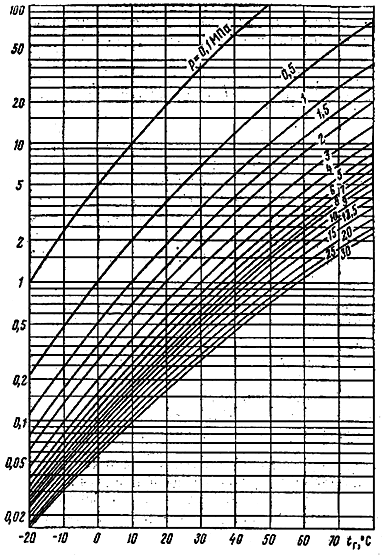

Газ, поступающий из скважин, содержит влагу в жидкой и паровой фазе. Жидкая фаза извлекается сепараторами различной конструкции. С помощью установок осушки газа на головных сооружениях снижается содержание паров воды. При низком качестве осушки газа в газопроводе конденсируется влага и образуются кристаллогидраты, в результате чего снижается его пропускная способность. Максимальное содержание влаги в газе (в г на 1 м сухого газа) приближенно определяют по графику (рис. 1.5) при температуре 20 °С и давлении 0,1013 МПа.

m г/м3

Рисунок 1.5 − Зависимость максимального содержания влаги m в газе (при полном насыщении) от давления р и температуры tг газа

Максимальное содержание влаги (при полном насыщении) зависит от состава газа, возрастая с увеличением содержания тяжелых углеводородов, сероводорода и углекислого газа и снижаясь с повышением содержания азота.

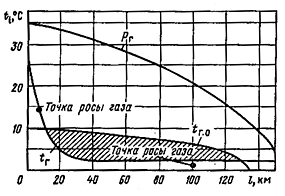

Условия образования гидратов природных газов с различной относительной плотностью можно определить по графику (рис. 1.6), на котором слева от каждой линии находится зона с гидратами, справа − зона без гидратов. Присутствие азота, сероводорода и углекислого газа повышает температуру гидратообразования.

Рисунок 1.6 − График гидратообразования для природных газов с различной

относительной

плотностью

![]()

Зону

возможного гидратообразования в

газопроводе длиной

![]() находят следующим образом. Определяют

температуру газа

находят следующим образом. Определяют

температуру газа

![]() ,

давление

,

давление

![]() ,

температуру гидратообразования

,

температуру гидратообразования

![]() и точку росы. Полученные значения наносят

на график (рис. 1.7). Участок, на котором

температура газа ниже кривой

гидратообразования, представляет собой

зону возможного гидратообразования

(на рис. 1.7 заштрихована). Точка росы

определяется обычно путем охлаждения

газа до температуры конденсации водяных

паров. Гидраты, образующиеся в скважинах,

шлейфах, газопроводах или аппаратах,

разрушаются при снижении давления или

увеличении температуры в системе в том

месте, где произошло образование

гидратов, а также при вводе метилового,

этилового и пропилового спиртов,

гликолей, аммиака и хлористого кальция.

Аммиак применяют редко, так как он

реагирует с углекислым газом, который

содержится в природном газе, и образует

осадок углекислого аммония, забивающего

запорную арматуру.

и точку росы. Полученные значения наносят

на график (рис. 1.7). Участок, на котором

температура газа ниже кривой

гидратообразования, представляет собой

зону возможного гидратообразования

(на рис. 1.7 заштрихована). Точка росы

определяется обычно путем охлаждения

газа до температуры конденсации водяных

паров. Гидраты, образующиеся в скважинах,

шлейфах, газопроводах или аппаратах,

разрушаются при снижении давления или

увеличении температуры в системе в том

месте, где произошло образование

гидратов, а также при вводе метилового,

этилового и пропилового спиртов,

гликолей, аммиака и хлористого кальция.

Аммиак применяют редко, так как он

реагирует с углекислым газом, который

содержится в природном газе, и образует

осадок углекислого аммония, забивающего

запорную арматуру.

Рисунок 1.7 − График изменения температуры и давления и зона образования

гидратов в магистральном газопроводе

Необходимо рассчитать количество метанола следующим образом.

1.

Определяют количество воды, выделившейся

из газа за сутки,

![]() ,

где

,

где

![]() и

и

![]() −

содержание влаги при температуре точки

росы

−

содержание влаги при температуре точки

росы

![]() и фактической температуре

и фактической температуре

![]() газа в газопроводе (см. рис. 1.5);

− расход газа.

газа в газопроводе (см. рис. 1.5);

− расход газа.

2.

По заданным параметрам газа, давлению

и относительной плотности определяют

температуру образования гидратов

![]() (см. рис. 1.6). Требуемое снижение точки

росы

(см. рис. 1.6). Требуемое снижение точки

росы

![]() по углеводородам рассчитывают по формуле

по углеводородам рассчитывают по формуле

![]() .

.

3.

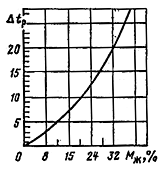

По графику (рис. 1.8) определяют минимальное

содержание метанола в жидкости

![]() для температуры

.

для температуры

.

Рисунок 1.8 − График понижения точки замерзания жидкости в зависимости

от содержания метанола

4.

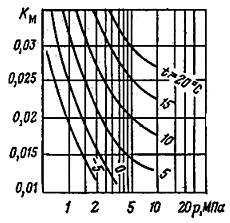

Находят отношение содержания метанола

в парах к его содержанию в жидкости

![]() по графику рис. 1.9.

по графику рис. 1.9.

Рисунок 1.9 − График содержания метанола в паровой и жидкой фазах в

зависимости

от давления р

и температуры

![]() газа

газа

5.

Рассчитывают концентрацию метанола в

газе

![]() .

.

Определяют количество метанола, необходимое для насыщения жидкости,

![]() .

.