- •Курсовая работа

- •Введение

- •1 Краткая характеристика фенола

- •1.1 Физические и химические свойства

- •1.2 Токсичность фенола

- •1.3 Методы получение фенола

- •1.4 Применение фенола

- •2 Краткая характеристика ацетона

- •2.1 Физические и химические свойства ацетона

- •2.2 Токсичность ацетона

- •2.3 Пожароопасность ацетона

- •2.4 Методы получения

- •3 Совместное получение фенола и ацетона

- •1 Стадия – получение кумола

- •2 Стадия – каталитическое окисление

- •3.1 Характеристика используемого сырья

- •3.2 Описание процесса

- •3.3 Описание технологического процесса

- •3.4 Преимущества и недостатки метода

- •3.5 Отходы производства и их утилизация

- •Заключение

- •Список использованной литературы

3.3 Описание технологического процесса

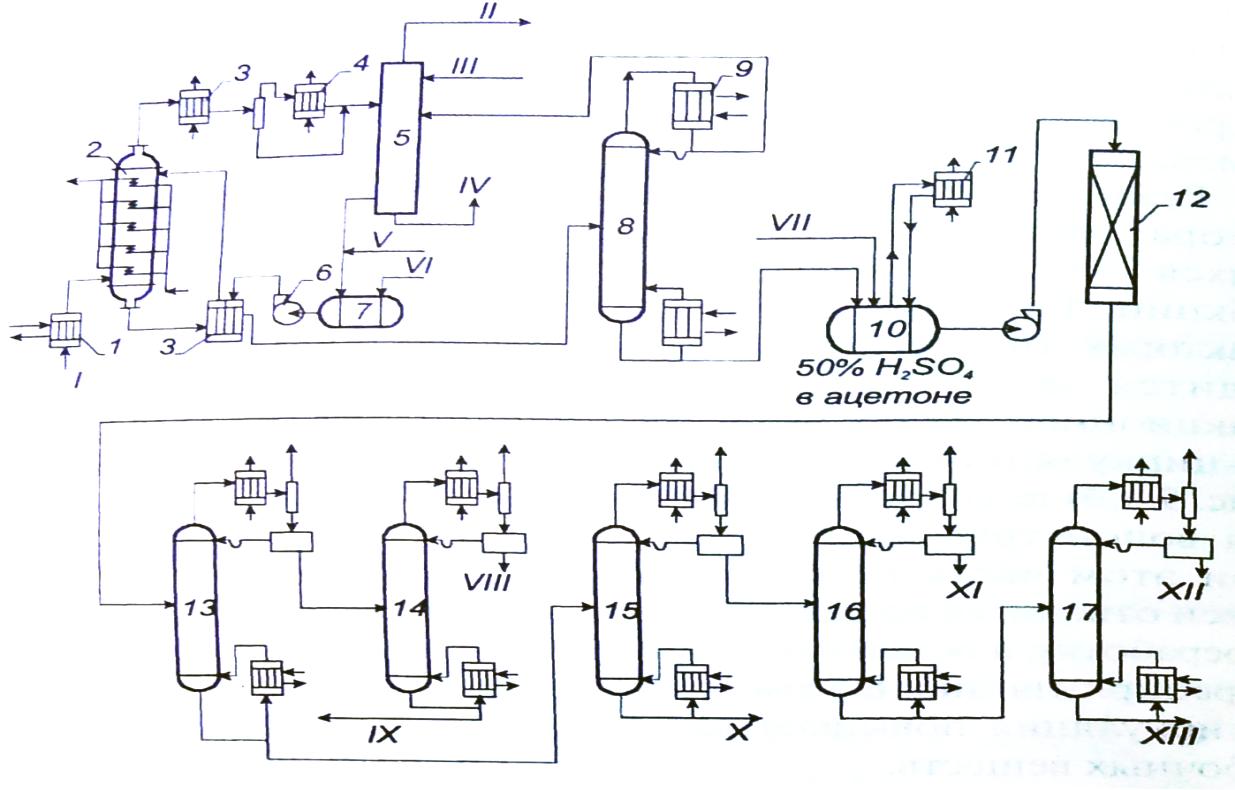

Наиболее эффективной для совместного производства фенола и ацетона является технологическая схема (рис.5). Данная схема является ярчайшим примером применения сопряженных технологических процессов, позволяя одновременно получать фенол и ацетон как два целевых продукта. Кроме того, использование при разработке принципа полноты выделения продуктов из реакционной смеси, что дает возможность получать в качестве товарного продукта а-метилстирол, который как мономер по некоторым показателям превосходит широко используемый стирол.

Рис. 5. Технологическая схема производства фенола и ацетона кумольным методом:

1 - подогреватель воздуха; 2 - окислительная колонна; 3 - теплообменник; 4, 9, 11 - конденсаторы; 5 - отстойник-нейтрализатор; 6 – насос, 7 – сборник-смеситель; 8 – колонна концентрирования гидропероксида; 10 – реактор разложения гидропероксида; 12 – нейтрализатор; 13-17 – ректификационные колонны; I – воздух; II – отработанные газы; III – раствор соды (слабая щелочь); IV – раствор солей; V – свежий изопропилбензол; VI – 6 %-ый раствор гидропероксида; VII – серная кислота; VIII – ацетон; IX – а-метилстиральная фракция; X, XIII – смолы; XI – углеводороды; XII – фенол.

Свежий изопропилбензол смешивают с возвратным изопропилбензолом и гидропероксидом изопропилбензола (6 % от массы шихты) в смесителе 7. Шихту насосом 6 прокачивают через теплообменник 3 и подают в верхнюю часть колонны окисления 2. В теплообменнике шихта подогревается за счет тепла оксида до температуры 110 °С. В нижнюю часть колонны подают воздух, предварительно подогретый водяным паром также до температуры 110 °С в подогревателе 1. На схеме показана полая окислительная колонна со встроенными змеевиками для отвода тепла. Также может использоваться более эффективная тарельчатая колонна, в которой осуществляется прямоток между шихтой и воздухом. В этом случае оксидат выводится из верхней части колонны. Отработанный воздух вместе с парами изопропилбензола, кислот и других примесей проходит вначале теплообменник 3 и конденсаторы 4, а затем отстойник-нейтрализатор 5, в котором содой или щелочью нейтрализуются кислоты. Отработанный воздух выводится из системы, а очищенный от кислот изопропилбензол с примесями возвращается в смеситель 7. Соли из нейтрализатора 5 также выводят из системы утилизации.

Оксидат из нижней части окислительной колонны 2 через теплообменник 3, где он охлаждается шихтой до температуры 60 °С, направляется в колонну 8 для концентрирования гидропероксида изопропилбензола.

В связи с тем что гидропероксид при высоких температурах подвергается быстрому разложению со взрывом, концентрирование проводят при глубоком вакууме (остаточное давление в кубе колонны 0,79 кПа). Поэтому температура в кубе не должна превышать 100 °С. Дистиллят колонны (изопропилбензол с примесями кислот и углеводородов) поступает в нейтрализатор 5, а кубовый продукт (концентрированный гидропероксид изопропилбензола) - в реактор разложения 10.Туда же подается серная кислота в ацетоне. Однако несмотря на большие энергетические и капитальные затраты часто для концентрирования используют «двойную» ректификацию (рис.6), т.е. ректификацию в двух колоннах. В этом случае процесс концентрирования протекает в более безопасных условиях и не требуется, очень глубокий вакуум. Такой вариант еще более предпочтителен, при процессе совместного производства фенола, ацетона и пропиленоксида, так как на эпоксидирование может направляться разбавленный гидропероксид (30-35 %), а концентрация гидропероксида в дистилляте второй колонны составляет 35-45 %. Разложение проводят при температуре 60 °С. При этом тепло отводится за счет испарения ацетона. Пары ацетона конденсируются в конденсаторе 11, и ацетон возвращается в реактор. В продуктах разложения остается серная кислота, поэтому перед разделением их пускают через скруббер 12, заполненный анионитом АН-1.

Для разделения продуктов разложения может быть предложено несколько вариантов схем. На рис.5 приведена схема, в которой на первой колонне при остаточном давлении около 5,3 кПа происходит разделение продуктов разложения на ацетоновую и фенольную фракции. Это обусловлено тем, что эти фракции в дальнейшем разделяют при разных давлениях. В ректификационной колонне 13 в виде дистиллята отделяются ацетон, а-метилстирол и другие легколетучие примеси. Дистиллят колонны 13 поступает в ректификационную колонну 14, в которой при атмосферном давлении выделяется в виде дистиллята продуктовый ацетон. Кубовый продукт этой колонны - а-метилстиральная фракция - направляется на дальнейшее разделение с целью выделения продуктового а-метилстирола и других продуктов (на схеме не указано). Кубовый продукт колонны 13 направляется в ректификационную колонну 15 для отделения всех летучих веществ от смолы. Эта и последующие колонны работают при остаточном давлении 9,5-13,3 кПа. Дистиллят колонны 15 поступает в ректификационную колонну 16, в которой отделяются углеводороды от фенола. В колонне 17 отделяется продуктовый фенол в виде дистиллята от смол.

Таким образом, совместное производство фенола и ацетона из изопропилбензола представляет сложную систему с прямыми и обратными связями. Основные рециклы в этой схеме организованы по изопропилбензолу. Это обусловлено, с одной стороны, тем, что в колонне окисления концентрация гидропероксида изопропилбензола вследствие его взрывоопасности не должна превышать 30%. Поэтому почти 70 % изопропилбензола находится в рецикле, образованном двумя частями: одна часть изопропилбензола, уносимая отработанным воздухом, после конденсации возвращается в реактор, а вторая часть возвращается туда же после концентрирования гидропероксида изопропилбензола.

Другой рецикл, содержащий ацетон, обусловлен отводом тепла в реакторе разложения. Испаряемый ацетон конденсируется и возвращается в реактор. Рециклы требуют значительных затрат энергии. Уменьшить их величину можно за счет:

1) создания условий, в которых будет получаться более концентрированный гидропероксид (т.е. увеличения конверсии изопропилбензола);

2) использования другого способа отвода тепла в реакторе 10 (например, через встроенные в реактор трубы, подавая в них воздух, направляемый в колонну окисления).

В технологическую схему разделения можно также внести изменения, направленные на сокращение энергетических затрат. В частности, можно применить две ректификационные колонны вместо трех: в первой колонне отделить углеводороды, а во второй - продуктовый фенол от смол. В этом случае фенол будет испаряться и конденсироваться только один раз вместо двух (в рассмотренной схеме испарение и конденсация фенола происходят дважды).

В данной схеме не рассмотрена также возможность использования тепла потоков, поскольку она является принципиальной технологической схемой, на которой показаны только принципиальные технологические решения.

С экологической точки зрения при реализации кумольного метода производства фенола и ацетона возникают следующие задачи: очистка отработанного воздуха, утилизация солей, утилизация смол, получаемых в процессе ректификации, наконец, утилизация выводимой серной кислоты и анионита. Все эти задачи могут быть решены, а часть уже решена в промышленности.