- •1 Розкриття продуктивних пластів при бурінні

- •2 Вплив промивної рідини на якість розкриття продуктивного пласта

- •2.2 Буріння свердловин і розкриття продуктивних пластів з допомогою промивних рідин із органоколоїдними складовими

- •2.3 Попередження забруднення продуктивних пластів під час їх розкриття

- •2.4 Основні вимоги до складу і властивостей промивної рідини для розкриття продуктивного пласта

- •2.5 Вибір промивної рідини для розкриття пласта

- •3 Фізико-хімічні явища у пристовбурній зоні продуктивного пласта, які впливають на зниження його проникності

- •4 Застосування поверхнево-активних речовин при розкритті продуктивного пласта

- •4.1 Вимоги до поверхнево-активних речовин при розкритті продуктивних пластів

- •4.2 Застосування пар під час первинного розкриття пластів бурінням

- •4.3 Методи дії на привибійну зону пласта із використанням поверхнево-активних речовин

- •5 Розкриття продуктивних пластів з низькими пластовими тисками

- •6 Розкриття продуктивних пластів з аномально високими пластовими тисками

- •7 Спосіб закріплення привибійної зони свердловини

- •8 Методи підвищення колекторських властивостей продуктивних пластів

- •8.1 Кислотні обробки порід-колекторів

- •8.2 Гідравлічний розрив пласта

- •9 Методи входження у продуктивні пласти

- •10 Методика вибору методу входження у продуктивний поклад

- •Перелік рекомендованих та використаних джерел

7 Спосіб закріплення привибійної зони свердловини

Експлуатація свердловин Свідницького родовища супроводжується запливанням вибою і НКТ в'язкою піщано-глинистою сумішшю, що є наслідком руйнування привибійної зони газоносних горизонтів і приводить до постійного зниження продуктивності і періодичних ремонтів свердловин.

Як вказувалось раніше, причиною руйнування привибійних зон газоносних пластів є набухання глинистої речовини цементу колекторів, головним компонентом якого є високонабухаючий монтморилоніт. Набухання глинистої речовини, яке викликане поступленням води у привибійну зону газоносного пласта, приводить до зниження його фільтраційних властивостей — (проникності) внаслідок зменшення розмірів пор і з’єднуючих їх каналів, зростання ролі капілярних сил, водна “блокада” мілких пор та ін., а також до зниження міцності самого цементу.

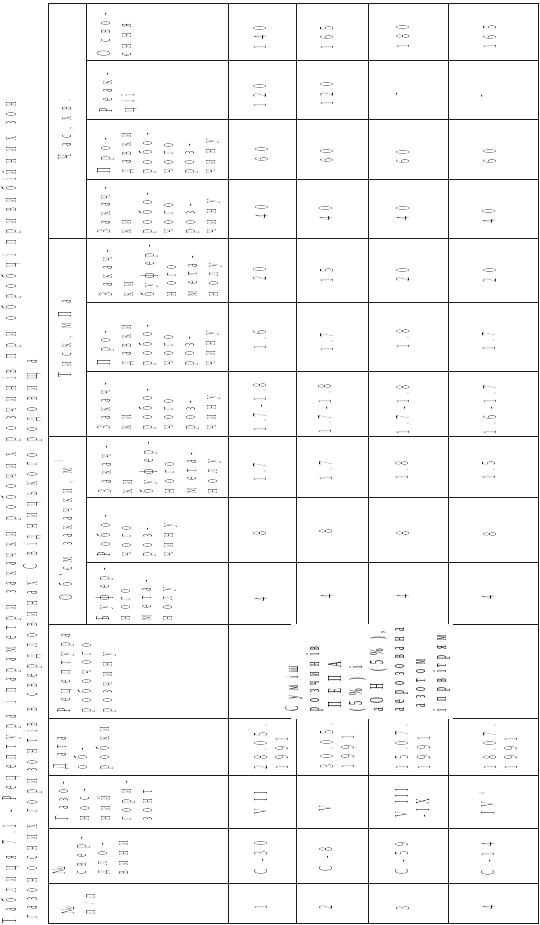

На основі проведених лабораторних досліджень, було рекомендовано проводити обробку привибійних зон газоносних горизонтів у свердловинах Свідницького родовища 5% розчинами ПЕПА у комбінації з 10% розчином КОН або 5% розчином СаСІ2, які максимально зменшують гідратацію глинистої речовини колекторів. Як показали дослідження глиниста речовина при взаємодії з цими хімреагентами стає менш гідрофільною і більш міцною.

При виборі рецептури і об’ємів нагнітання робочого розчину для обробки рекомендується дотримуватись наступних вимог:

— об’єм робочого розчину (суміш 5% розчину ПЕПА і 10% розчину КОН/0,53 на 1 погонний метр перфорованого інтервалу при співвідношенні компонентів у суміші 1:1;

— загальна кількість робочого розчину для обробки розраховується у залежності від ефективної (або перфорованої) товщини відкритої пористості і необхідної глибини (радіуса) обробки зони пласта;

— об’єм буферного метанолу вибирається із співвідношення 0,5:1 від об’єму робочого розчину;

— при обробці у проміжку між метанольним буфером і робочим розчином необхідно створювати буфер із газоподібного азоту з розрахунку 0,5м3 рідкого азоту на 10м3 робочого розчину, а також проводиться аерація робочого розчину газоподібним азотом при ступені аерації 1:40.

Слід пам'ятати, що пластові тиски у газоносних горизонтах Свідницького родовища внаслідок тривалої розробки значно понизились, тому для успішного освоєння свердловин і найбільш повного очищення привибійної зони від відреагованого робочого розчину необхідно у процесі обробки вводити у пласт додаткову енергію (буферний об’єм стисненого азоту, аерацію буферного метанолу і робочого розчину газоподібним азотом (або сумішшю азоту і повітря). Для аерації метанолу і робочого розчину можна також використовувати твердий СО2 (“сухий лід”). При аерації азотом використовується азотна установка АГУ-8к, а при аерації сумішшю повітря і азоту до нагнітальної лінії проводиться паралельне підключення азотної установки і компресора.

Технологічні прийоми обробки привибійної зони газоносного пласта розчинами ПЕПА і КОН проводяться у наступній послідовності:

1) до початку обробки провести газодинамічні дослідження, а також завезти на свердловину необхідне обладнання, засувки, вимірювальні прилади і матеріали;

2) провести огляд фонтанної арматури і агрегатів.

Після обв’язки гирла свердловини необхідним обладнанням опресувати нагнітальну лінію тиском, який не перевищує тиск опресовки експлуатаційної колони.

При закритому затрубному просторі через нагнітальну лінію і НКТ закачати у свердловину необхідний об’єм буферного метанолу.

Після закінчення подачі агрегатом аерованого азотом і повітрям буферного метанолу через нагнітальну лінію проводиться одночасна подача азоту у трубний і затрубний простір з метою продавки у пласт метанолу і створення стисненого газоподібного буфера, з розрахунку 0,5м3 рідкого азоту на 8-10м3 робочого розчину.

Закачавши у свердловину необхідний об’єм газоподібного азотного буфера закінчують подачу азоту у затрубний простір і починають подачу у нагнітальну лінію газованого азотом і повітрям робочого розчину (суміш розчинів ПЕПА і КОН) для нагнітання його у пласт через НКТ.

Після закінчення закачування у нагнітальну лінію розрахованого об’єму робочого розчину подальше його протискування у пласт проводиться сумішшю азоту і повітря спочатку по НКТ, а потім по затрубному просторі. Кінцем протискування робочого розчину слід вважати момент вирівнювання тисків на трубному і затрубному просторі.

Закрити свердловину для проходження реакції на 2 години.

Обв’язати затрубний простір із сепараційною установкою і освоїти свердловину на приплив газу за допомогою компресора і азотної установки.

Продукти реакції зібрати у цистерну і спалити.

Демонтувати нагнітальну і продувну лінії.

Після одержання припливу газу необхідно провести періодичні продувки свердловини до одержання “сухого” газу.

Запустити свердловину в експлуатацію і через 10 днів провести газодинамічні дослідження на продуктивність та визначення ефекту від обробки.