- •Тематичний план

- •Що називається сортаментом?

- •На які групи поділяється сортамент?

- •Як поставляється сортамент у промисловості?

- •Які фактори приймають до уваги при виборі матеріалу для зварних конструкцій?

- •Завдання: Оберіть сталь для зварної підкранової балки для експлуатації при температурі t до -65°с.

- •Завдання: Оберіть сталь для зварної ферми для експлуатації при температурі t до -40°с.

- •Намалюйте структуру умовного позначення зварних швів на креслені.

- •Розшифруйте усі елементи структури.

- •Назвіть перелік стандартів на основні типи зварних з'єднань для різних способів зварювання.

- •Назвіть основні заходи боротьби с залишковими напруженнями.

- •Де застосовують термообробку?

- •Де застосовують поверхневу обробку зварних швів?

- •Що називають поясними швами?

- •Напишіть формулу умову міцності для швів без розкриття кромок.

- •Напишіть формулу умову міцності для швів з розкриттям кромок.

- •Як розміщуються опорні ребра?

- •Напишіть формулу завдяки якій знаходять ширину опорного ребра.

- •Напишіть формулу завдяки якій визначають еквівалентні напруження.

- •Які перерізи застосовують при виготовлені зварних колон?

- •Назвіть основні етапи проектування зварних колон.

- •Як визначається вільна довжина стояка?

- •Намалюйте розрахункову схему стояка.

- •З чого складається стояк наскрізного перерізу?

- •Як визначити гнучкість стояка щодо вільної осі у?

- •Як визначаються розміри перерізу hх і hу?

- •1. Назвіть основні етапи проектування ферми.

- •2. В чому суть складання розрахункової схеми?

- •Які з’єднання характерні для ферм?

- •Які види стикових з’єднань використовуються для виготовлення поясів ферми?

- •Опішить схему навантаження трубопроводу.

- •Як розрахувати поздовжні стики при внутрішньому тиску?

- •Для чого використовуються газгольдери та сферичні резервуари?

- •За якою формулою визначають напруження в стінці сферичного резервуару? Рекомендована література:

Намалюйте структуру умовного позначення зварних швів на креслені.

Розшифруйте усі елементи структури.

Назвіть перелік стандартів на основні типи зварних з'єднань для різних способів зварювання.

Тема: Вплив температур схильність з’єднань до тріщин.

План:

Холодостійкість зварних з’єднань.

Заходи попередження деформації при низьких температурах.

Жароміцність зварних з’єднань.

Заходи попередження деформації при високих температурах.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с.208 - 216

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

Холодостійкість зварних з’єднань.

Службові характеристики (властивості) зварних з'єднань з низьковуглецевих і низьколегованих сталей значно змінюються при зниженні температури. Зі зниженням температури для цих сталей межа текучості, міцності і витривалості підвищуються, а відносне подовження і поперечне звуження зменшуються. Тобто падає в'язкість і підвищується крихкість. Для інших металів, наприклад алюмінієвих і титанових сплавів, аустенітних сталей, ця тенденція малопомітна і виявляється тільки при дуже низькій (кріогенній) температурі. В умовах низької температури головною службовою характеристикою зварних з'єднань є їх здатність чинити опір крихкому руйнуванню, тобто холодостійкість. Тому питання холодостійкості прийнято розглядати у тісному зв'язку з крихкістю металів.

Крихкість металу - це не властивість металу, а його стан. На перехід від в'язкого стану до крихкого впливають фактори, які знижують здатність металу до пластичного деформування. Основними з них є:

- зниження температури (впливає на механічні властивості; значення межі текучості наближається до значення межі міцності);

- наявність концентрації напружень, залишкових напружень (впливають на ступінь об'ємності напруженого стану; підвищення об'ємності напруженого стану зменшує здатність металу до пластичного деформування);

- товщина металу (впливає на об'ємність напруженого стану, чим більша товщина, тим вища об'ємність напруженого стану);

- хімічний склад металу (впливає на механічні властивості металу; збільшення кількості вуглецю знижує пластичність металу, а збільшення кількості хрому, міді і нікелю підвищує пластичні властивості). Для оцінки холодостійкості зварних з'єднань використовують багато

критеріїв. Одним з них є температура переходу від в'язкого руйнування до крихкого. При в'язкому руйнуванні поверхня злому має волокнистий вигляд

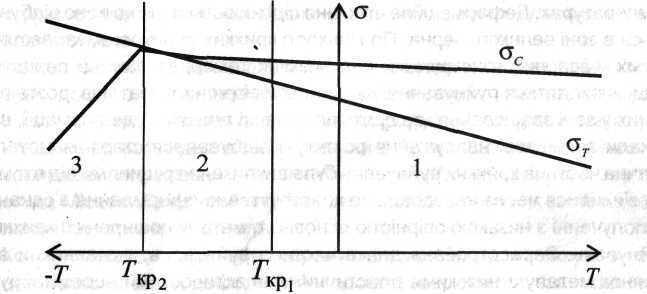

(результат пластичної деформації), а при крихкому руйнуванні поверхня злому стає кристалічного виду (відсутність пластичної деформації). В залежності від співвідношення наявності волокнистого і кристалічною характеру злому розрізняють дві так звані критичні температури Ткр1 (50% волокнистого характеру злому) і Ткр2 (відсутність волокнистості). При температурі Ткр2 середні напруження σс в перерізі, що руйнується, дорівнюють значенню межі текучості металу σТ при відповідній температурі (рис. ). Приймається, що при температурі Т > Ткр1 - (область 1) метал руйнується в'язко; при температурах Ткр1 > Т > Ткр2 (область 2) має місце квазікрихке руйнування, а при температурі Т > Ткр2 - (область 3) - крихке руйнування. Критичні температури вказують лише на перехід з одного стану до іншого, але не характеризують кількісно холодостійкість металу.

Рис.

Процеси зварювання (теплові, металургійні, деформаційні та інші) суттєво впливають на холодостійкість (значення критичних температур) зварних з'єднань внаслідок:

1. Утворення крихких зон в металі шва через зміну хімічного складу металу шва в порівнянні з основним металом за рахунок невдалого легування або забруднення небажаними речовинами і газами.

2. Утворення крихких при низьких температурах біляшовних зон за рахунок термічного впливу зварювання - швидкого охолодження, росту зерна, структурних змін. Ступінь цього впливу вирішальним чином залежить від хімічного складу основного металу, способу його виробництва і вихідного стану. Наприклад, на холодноломкість металу в зоні великого зерна електрошлакових з'єднань впливає ступінь розкислення, вміст фосфору і сірки, спосіб одержання заготівки (кування, лиття); на холодноломкість біляшовних зон термічно-зміцнювальних катаних сталей при електродуговому зварюванні - величина погонної енергії зварювання.

3. Концентрація пластичних деформацій і деформаційне старіння металу в зонах непровару і різкої зміни форми з'єднань, тріщинах і т. п., що знаходяться в межах зони термічного впливу зварювання. Цей випадок є найбільш розповсюдженою причиною крихких руйнувань зварних з'єднань при низьких температурах; він багаторазово відтворювався в лабораторних умовах.

Шляхом росту концентрації деформацій і ефекту старіння можна викликати практично будь-яке зниження міцності сталей при низьких температурах. Деформаційне старіння підсилюється, якщо воно відбувається в зоні великого зерна. По кількості крихких руйнувань, зареєстрованих у зварних конструкціях при низьких температурах, на першому місці знаходяться руйнування, що виникли від концентраторів, розташованих у зоні зварювання, де протікали значні пластичні деформації, виникали залишкові напруження розтягу, і відбувалося старіння металу. Значна частина крихких руйнувань була викликана тріщинами від втоми, що з'явилися через незадовільне конструктивне оформлення з'єднань, у сполученні з низькою опірністю основного металу поширенню крихких руйнувань.

Зареєстрована деяка частина руйнувань, що виникли від

ділянок металу з низькими пластичними властивостями через забруднення металу і його поганого захисту в нагрітому стані.

У статично навантажених об'єктах руйнування з'являлися переважно при різкому зниженні температури, коли внаслідок нерівномірного охолодження конструкції виникали додаткові напруження.

Поширення руйнувань за межі зон пластичних деформацій, де вплив зварювання практично був відсутній, відбувалося, звичайно, внаслідок низьких, механічних властивостей основного металу (наприклад, крихкості) і не залежало від умов зварювання.

Попередження крихких руйнувань зварних з'єднань і конструкцій при низьких температурах може бути здійснене усуненням причин, що їх викликають. Існує кілька основних шляхів підвищення опору крихкому руйнуванню:

1. Вибір основного металу для зварних конструкцій, що характеризуються малою схильністю до деформаційного старіння і досить високим опором поширенню руйнувань при температурах експлуатації виробу. Розвиток руйнування при використанні основного металу з високою енергією руйнування при поширенні в ньому тріщини можливий лише при наявності дефектів у зонах ушкодження металу значної довжини (наприклад, у поздовжніх швах трубопроводів). У більшості зварних конструкцій зміни внаслідок зварювання носять локальний характер, через що руйнування, що почалося, не буде поширюватися по основному металу. Загартування і відпуск основного металу є ефективним засобом підвищення енергії руйнування сталей при низьких температурах.

2. Нормалізація чи загартування з відпуском зварних деталей. Такі операції не тільки усувають негативні наслідки впливу зварювання на структуру металу зварних з'єднань, але і поліпшують властивості основного металу.

3. Застосування високого відпуску. Високий відпуск є ефективним засобом, що дозволяє відновити пластичні властивості металу, втрачені в результаті протікання пластичних деформацій і старіння металу в концентраторах. Одночасно загальний високий відпуск значно знижує залишкові напруження і накопичену потенційну енергію при зварюванні. Місцевий відпуск застосовують головним чином як засіб відновлення пластичності металу.

4. Конструктивне оформлення окремих елементів, що зменшує як концентрацію власних деформацій у процесі зварювання, так і концентрацію робочих напружень у процесі експлуатації конструкції.

5. Призначення послідовності складально-зварювальних операцій і технологічних прийомів виконання зварних з'єднань, що виключають різкі концентратори напружень у зоні пластичних деформацій, у тому числі дефекти у виді непроварів, тріщин, несплавок, підрізів і інш.

6. Застосування присадкових металів, що забезпечують високу пластичність і в'язкість металу швів при низьких температурах.

7. Використання раціональних режимів зварювання, що виключають появу зон зі зниженими механічними властивостями при низьких температурах.

Отже, при проектуванні зварних з'єднань, працюючих в умовах низьких температур, головне завдання полягає у виборі відповідного металу,

враховуючи значення критичних температур та ударної в'язкості. Чим нижча критична температура і вища ударна в'язкість, тим вища холодостійкість металу. Розрахунки напружено-деформованого стану (на міцність) проводять аналогічно випадку експлуатації конструкції у звичайних умовах.

Жароміцність зварних з’єднань.

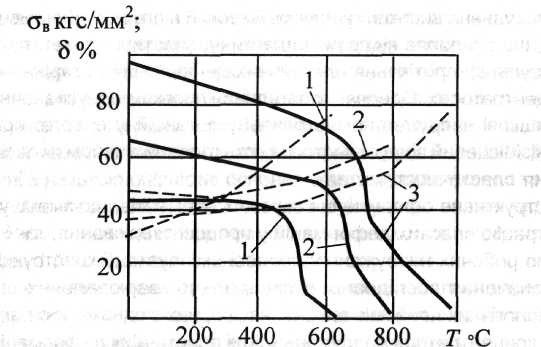

Жароміцність - це здатність матеріалу чинити опір навантаженню при підвищеній температурі. Із зростанням температури підвищується теплова енергія коливання атомів, зростає інтенсивність дифузійних процесів і знижується міцність міжатомних зв'язків, що призводить до зменшення міцності металів і зростання їх пластичності. На рис. наведені дані про характер впливу підвищення температури на механічні властивості деяких металів.

Рис. Вплив підвищення температури на міцність сгв (суцільна лінія) і

пластичність 8 (пунктирна лінія): 1 - сталь низьковуглецева,

2- легована перлітна сталь, 3 - жароміцна сталь.

В умовах, сприятливих для пластичного деформування, в металах мають місце два процеси - повзучість і релаксація.

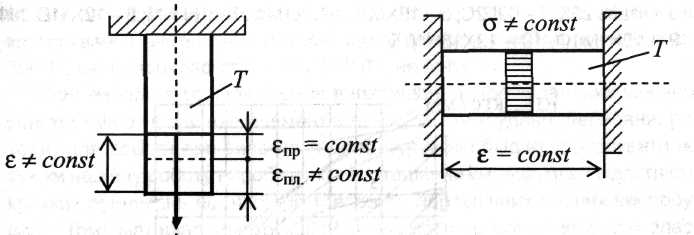

Повзучість - здатність металу до безперервного пластичного деформування при постійному навантаженні (рис. ).

Рис.

При навантаженні стержня силою Р в ньому виникне загальна деформація

ε = εпр + εпл. Під час витримки при температурі Т пружна деформація єпр залишається незмінною, а пластична складова εпл буде безперервно зростати, що призведе і до збільшення загальної деформації ε.

Релаксація - це перехід пружної деформації в пластичну в умовах постійної загальної деформації елемента, що навантажується. Розтягнемо стержень до деформації ε = εпр + εпл жорстко його закріпимо. При цьому в стержні утворяться напруження, пропорційні пружній деформації σ = εпр Е . В умовах постійної загальної деформації є і витримки при температурі Т пружна деформація буде трансформуватися у пластичну (тобто зменшуватися), що призведе до зниження напружень σ.

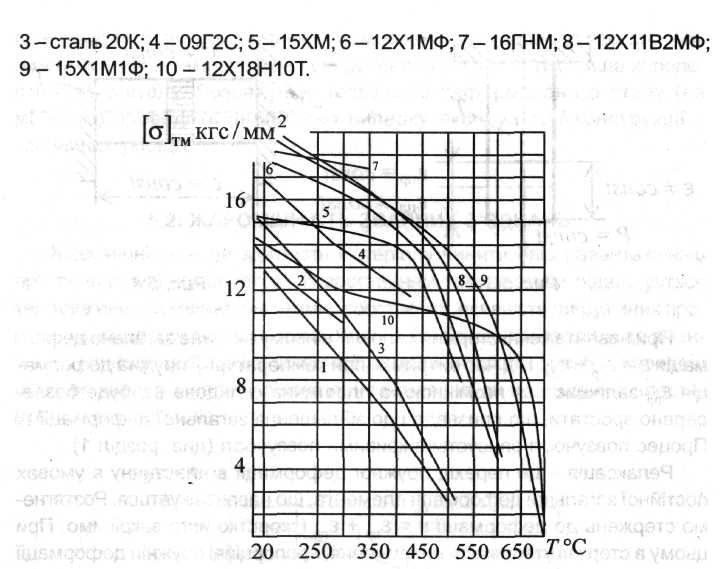

Основною розрахунковою характеристикою міцності металу зварного з'єднання при високих температурах є межа тривалої міцності σтм- напруження, які викликають руйнування при заданій температурі за розрахунковий термін експлуатації.

При проектуванні зварних з'єднань, працюючих в умовах високих температур, напружено-деформовний стан металу визначається як і у випадку експлуатації при звичайних температурах. Умова міцності має вигляд:

σ ≤ [σ]тм

де [σ]тм - граничні напруження; [σ]тм = σтм /К, К - коефіцієнт запасу міцності К = 1,6...2,0.

На рис. представлені залежності номінальних граничних напружень від температури для деяких металів: 1 - сталь 10; 2 - сталь СтЗ;

За температурними умовами роботи доцільно виділити дві групи високотемпературних конструкцій: 1) працюючих при підвищених температурах (до 350-400°С для перлітних і 500°С для аустенітних сталей), коли ефектом повзучості можна зневажити; 2) працюючих при більш високих температурах в умовах повзучості.

Для першої групи зварних вузлів, до яких належать такі відповідальні конструкції, як атомні енергетичні установки, барабани парових котлів і судини нафтохімічних установок, вибір матеріалів підпорядковується загальним конструктивно-технологічним вимогам. Сталі, звичайно використовувані для зварних вузлів, що працюють у нормальному діапазоні температур, можна застосовувати й у даному випадку. Виключення складають сталі, чуттєві до деформаційного старіння в інтервалі температур 200-300°С, а також до 475-градусної крихкості. Наприклад, вироби з киплячих низьковуглецевих сталей можна застосовувати лише в умовах до 150-200°С, а феритно-аустенітні сталі у відповідальних зварних вузлах

можна використовувати лише до 300-350°С. Яких-небудь обмежень застосування аустенітних сталей, що зварюються добре, в умовах до 500°С, як, наприклад сталі 12Х18Н10Т, не існує.

При виборі матеріалу й умов виготовлення відповідальних зварних конструкцій з товщиною елементів понад ЗО мм (судини, барабани, ротори) для роботи при високих температурах необхідно враховувати не тільки надійну роботу виробу в експлуатаційних умовах, але і відсутність крихких руйнувань під час виготовлення, гідравлічних і інших випробувань. Тому матеріал конструкції повинен мати не тільки необхідні властивості при високих температурах, але також і необхідний запас в'язкості при кімнатній і зниженій температурах.

Вибір матеріалів для зварних вузлів другої групи більш складний. Крім загальних вимог щодо здатності до зварювання, ці матеріали повинні забезпечити максимальну однорідність зварного з'єднання і відсутність у ньому розвинутих маломіцних і крихких зон при високих температурах. Виходячи із зазначених вимог, найбільш придатними матеріалами для розглянутих умов роботи є сталі і сплави не здатні до термічного зміцнення. Так, з теплостійких сталей кращими є хромомолібденові сталі: з аустенітних сталей - леговані молібденом і в першу чергу сталі марок Х16Н9М2 і 08Х16Н13М2Б. Зварні з'єднання, виконані з цих сталей, не схильні до падіння міцності і крихких високотемпературних руйнувань в навколошовній зоні. Вони практично мають однакову міцність з основним металом.

Хоча розглянуті вище сталі за умовою експлуатаційної надійності є найпридатнішим матеріалом для зварних вузлів, що працюють в умовах повзучості, по жароміцності вони помітно поступаються сталям і сплавам здатним до термічного зміцнення, і тому застосовуються обмежено. Найбільш розповсюдженими для високотемпературних установок є хромомолібденованадійові сталі, жароміцні високохромісті сталі, леговані ванадієм, ніобієм і вольфрамом; аустенітні сталі і сплави на нікелевій основі з титаном, ніобієм і алюмінієм. У зв'язку з розвинутою неоднорідністю їхніх зварних з'єднань необхідно застосовувати додаткові заходи, що підвищують їхню жароміцність і виключають небезпеку крихких руйнувань. Найважливішими з них є:

1. Обмеження міцності основного металу. За цією вимогою межа міцності хромомолібденованадійових теплостійких сталей у зварних з'єднаннях не повинна бути вищою 60-65 кгс/мм2, а високохромистих жароміцних сталей перевищувати 80 кгс/мм2.

2. Застосування сталей і сплавів на нікелевій основі після електрошлакового і вакуумно-дугового переплаву.

3. Усунення концентраторів у районі з'єднання і розташування зварних стиків поза зоною дії високих напружень. З цією метою необхідно вводити обов'язкове зачищення чи механічну обробку зовнішньої і внутрішньої поверхонь стиків до плавного сполучення з основним металом. Розташовувати зварні стики поза зонами різкої зміни перетину елементів, що з'єднуються.

2. Проведення термічної обробки за режимами, що забезпечують відсутність утворення крихких зон. Кращими є режими високотемпературної термічної обробки - нормалізації з відпуском для зварних з'єднань теплостійких хромомолібденованадійових сталей і аустенизації з наступною стабілізацією для аустенітних сталей і сплавів на нікелевій основі.

Питання для самоконтролю:

Що називають жароміцністю?

Назвіть основні заходи попередження руйнувань при високих температурах.

Що називають холодостійкістю матеріала?

Які заходи попередження руйнувань при низьких температурах?

Тема: Заходи попередження напружень в зварних швах.

План:

Перелік заходів попередження напружень.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с.

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

На практиці використовують наступні заходи.

Поверхнева обробка зварних швів. Вона має за мету забезпечення плавного переходу металу шва до основного металу. Цю операцію виконують, застосовуючи механічну обробку або аргонодугову, чи повітряно-плазмову обробку.

Механічна обробка виконується ручним абразивним інструментом чи спеціальними фрезами. Випуклість стикового шва знімається повністю або ретельно обробляється перехідна зона. Після такої обробки концентрація напружень відсутня майже повністю. Границя витривалості зварних з'єднань встик після механічної обробки різко зростає і практично досягає рівня границі витривалості основною металу. Ефективність механічної обробки значно менша у випадку обробки таврових з'єднань і з'єднань внакладку. Підвищити опір таврових з'єднань на 5-25% можливо лише у випадку, коли з'єднання виконані з повним проваром кореню шва з одночасним забезпеченням плавного переходу шва до основного металу. Механічна обробка мало ефективна для з'єднань внакладку з лобовими швами.

Аргонодугова і повітряно-плазмова обробка полягають в утворенні плавного переходу від шва до основного металу шляхом оплавлення границь шва неплавким вольфрамовим електродом в середовищі аргону без присадкового дроту. У порівнянні з механічною обробкою аргонодугова обробка має практично однакову ефективність. Ефективність повітряно-плазмової обробки не відрізняється від аргонодугової.

Термообробка (високий відпуск). Цей вид оброки застосовують головним чином для зменшення негативного впливу залишкових напружень розтягу у зонах поблизу концентраторів, що утворились внаслідок зварювання. Найбільш ефективна термообробка у випадку навантаження симетричним циклом, а зі зростанням значення К (характеристики циклу, зменшення асиметрії) ефективність термообробки падає. При високих значеннях і? термообробка внаслідок падіння міцності металу може призвести і до зниження опору втоми. Зі зростанням концентрації напружень (з'єднання внакладку, таврові з'єднання зі швами, що безпосередньо передають навантаження) різниця між границями витривалості з'єднань, що пройшли термообробку і без такої, зменшується.

Одноразове або вібраційне навантаження конструкцій. Воно полягає у короткочасному навантаженні конструкції навантаженням, що перебільшує робоче з метою зменшення залишкових напружень розтягу особливо поблизу концентраторів. Таку обробку рекомендують використовувати замість термообробки для крупногабаритних конструкцій (резервуари, підкранові балки і інші). Ефективність способу залежить від значення напружень від перевантаження, типу зварного з'єднання та часу обробки (для вібраційної обробки).

Поверхневий наклеп. Поверхневе пластичне деформування швів і прилеглих до нього зон призводить до підвищення опору втомі зварних з'єднань до рівня опору основного металу. Цю операцію виконують за допомогою спеціального пневматичного бойкового інструменту, застосовуючи вибухову локальну обробку або прокатку роликами. Крім наклепу, така локальна обробка викликає утворення на поверхні, що обробляється, напружень стиску, які позитивно впливають на опір втомі.

Питання для самоконтролю: