- •Глава 5.Вибравдонная диагностика расцентровки валов роторных машин. Центровка роторов.

- •5.1.Введение.

- •5.2.Влияние расцентровок валов роторов на вибрацию подшипниковых узлов.

- •5.3.Вибрашюнная диагностика расцентровки валов роторов и дефектов муфты.

- •5.4.Процедура центровки валов роторов.

- •5.5 Пример центровки валов.

- •Измеренные радиальные и осевые смещения валов, [мм].

- •5.6.3Адание для самостоятельной работы.

5.4.Процедура центровки валов роторов.

Центровка валов силовой турбины и нагнетателя, а также турбокомпрессора и турбины осуществляется с учетом тепловых расширений, возникающих при тепловом прогреве агрегата.

Наибольшим температурным напряжениям подвержена выхлопная часть силовой турбины. Поскольку ее расширение происходит вверх, то при центровке в холодном состоянии ось турбины должна быть ниже оси редуктора. Например, в агрегате Центавр после центровки в холодном состоянии ось турбины должна быть ниже оси редуктора на 0.94 мм. Ось редуктора при прогреве поднимается на 0.36 мм. С учетом теплового расширения нагнетателя, в холодном состоянии ось нагнетателя должна быть на 0.22 мм ниже оси редуктора. Во время центровки редуктор должен оставаться в неизменном положении, так как перемещение редуктора способствует более интенсивному износу зубчатых колес. Данные о тепловом расширении приводятся в технических условиях на агрегат. Однако, в ряде случаев они нуждаются в проверке, например, приборами фирмы Прюфтехник (Германия).

Но если правильно заданы величины тепловых расширений отдельных элементов агрегата в холодном состоянии, то после прогрева обеспечивается надежная работа подшипников, зубчатых муфт и промежуточных валов.

В настоящее время основным инструментом для центровки является часовой индикатор. Цена деления часового индикатора составляет 0.01 мм, то есть для получения заданного значения предварительной расцентровки 1.88 мм необходимо, чтобы стрелка индикатора повернулась на 188 делений.

Стрелка индикатора устанавливается на ноль путем поворота шкалы, нулевое положение обычно устанавливается в верхнем наложении индикатора. При этом индикатор должен быть установлен так, чтобы разность между измеренной величиной расцектровкн и максимальным значением шкалы была бы не менее 1 мм.

Если при измерениях стрелка индикатора отклонилась в сторону положительных значений, то ножка индикатора приближается к контролируемой поверхностно Чем больше плюсовое показание индикатора, тем меньше расстояние от его ножки до контролируемой поверхности. Если стрелка индикатора отклонилась в сторону отрицательных значений, то ножка индикатора отдаляется от контролируемых поверхностей. Чем больше минусовое показание индикатора, тем больше расстояние между ножкой индикатора и контролируемой поверхностью.

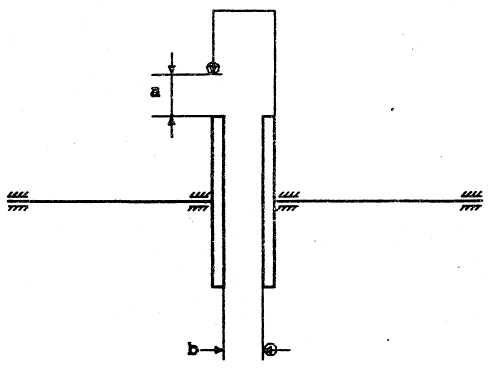

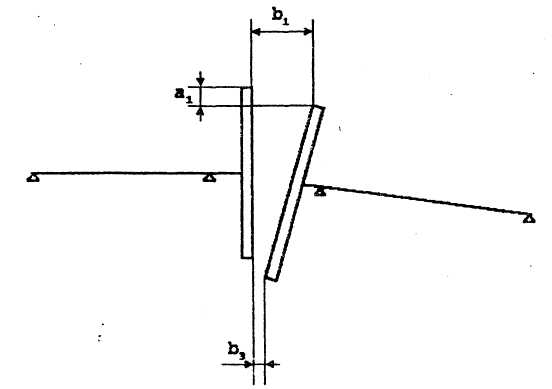

В процессе центровки центрируемые роторы устанавливаются в начальное положение и на них с помощью штанг и хомутов устанавливаются два индикатора (рис.25). От этой отметки на обеих полумуфтах наносятся риски через 90°. Процесс заключается в том, что при одновременном повороте обоих роторов на 90°, 180° и 270° в направлении вращения в каждом положении с помощью индикаторов замеряются зазоры в радиальном а и осевом b направлениях (рис.26). Причем в каждом положении замеряется один радиальный зазор 0°- а1 (верхний зазор), 90°- а2 ( правый зазор), 180°- а3 (нижний зазор), 270°- а4 ( левый зазор).

Если нижний зазор а3 не удалось измерить, то

а3 =(а2 + а4) - а1. |

(109) |

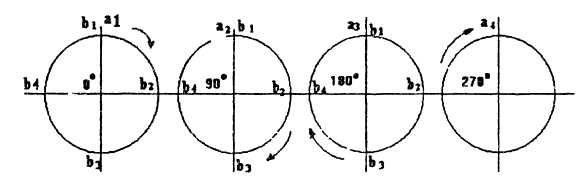

Помимо радиальных зазоров в каждом положении роторов измеряются 4. осевых зазора. То есть, при каждом повороте роторов получают 4 величины осевых зазоров b1, b2, b3 и b4 (рис.27).

Рис.25. Установка механических индикаторов для измерения зазоров в радиальном (а) и осевом (b) направлениях.

Рис.25. Измерение радиальных (а) и осевых (b) зазоров при расцентровке.

Рис.27. Представление результатов измерений радиальных (а) и осевых (b) зазоров при различных углах поворота вала.

Если нижний зазор а3 не удалось измерить, то

b3 =(b2 + b4)-b1. |

(110) |

Далее необходимо определить приведенные значения радиальных и осевых смешений. Для определения приведенных значений наименьшее из измеренных величин a1, а2, а3 и а4 вычитается из других величин радиальных смещений.

an = an – amin. |

(111) |

Для вычисления приведенных значений осевых смещений сначала определяют среднее арифметическое значение смещений при данном угле поворота роторов

|

(112) |

а затем из каждого среднего значения bn_cp вычитают минимальное

|

(113) |

Перемещение ближнего к муфте подшипника прицентровываемого ротора в вертикальном положении

|

(114) |

где h - расстояние между подшипником и муфтой, D- диаметр муфты.

При получении отрицательной величины В толщину прокладки под опорой надо уменьшить, в противном случае увеличить.

Перемещение ближнего к муфте подшипника прицентровываемого ротора в горизонтальном положении

|

(115) |

Если величина Г получилась отрицательная, то прицентровываемый ротор следует придвинуть на величину Г, если положительная, то отодвинуть на соответствующую величину.

Таким образом, прицентровывается ротор нагнетателя к турбине.

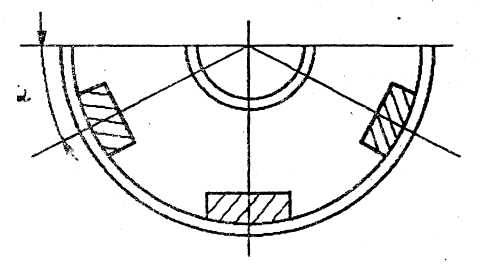

В некоторых перекачивающих агрегатах опорные подшипники имеют вкладыши с опорными колодками, и центровка ротора осуществляется путем изменения толщины прокладок под колодками (рис.28).

Рис.28. Расположение колодок в опорных подшипниках.

При этом необходимо учесть величину угла , под которым колодки расположены к плоскости разъема. Так, при необходимости смещения вкладыша на величину В в вертикальном направлении толщина прокладки под нижней опорной колодкой должна быть увеличена на B, а под верхней колодкой должна быть на столько же уменьшена. Под правой и левой колодками толщина прокладки должна составлять

|

(116) |

При смещении вкладыша в горизонтальном направлении вправо под верхней и нижней колодками толщина прокладок не меняется, под правой колодкой прокладка должна быть уменьшена, а под левой увеличена на величину

|

(117) |

При одновременном изменении положения ротора в вертикальной и горизонтальной плоскостях суммарное изменение толщины прокладок под колодками подсчитывается как алгебраическая сумма данных, полученных расчетом.