- •Методичні матеріали

- •1. Особливості конструювання огороджень теплових агрегатів

- •1.1 Методика конструктивного розрахунку огородження

- •Послідовність розрахунку

- •1.2 Приклад конструктивного розрахунку огородження

- •1.3 Методика перевірочного розрахунку огородження

- •Послідовність розрахунку

- •2. Визначення розмірів робочої камери нагрівальних і термічних печей

- •3. Визначення розмірів трубопроводів і лежаків

- •4. Розрахунки економічних показників роботи теплових агрегатів

- •5. Розрахунок обичайки апарату, що працює під тиском

- •Перелік посилань

- •Додаток б

- •Додаток в

- •Додаток г

- •Додаток д

- •Додаток е

- •Додаток ж

- •Додаток з

- •Додаток и

- •Додаток к

- •Додаток л

- •51918, М. Дніпродзержинськ,

4. Розрахунки економічних показників роботи теплових агрегатів

До основних техніко-економічних показників роботи теплових агрегатів можна віднести: річний фонд робочого часу, планову продуктивність печі, вихід годного металу, коефіцієнт планових зупинок печі, коефіцієнт корисної дії печі, питому витрату палива.

Річний

фонд робочого часу

печі

![]() ,

год., залежить від режиму її роботи,

кількості вихідних та святкових днів

в році та визначається як:

,

год., залежить від режиму її роботи,

кількості вихідних та святкових днів

в році та визначається як:

![]() , (4.1)

, (4.1)

де

![]() – кількість днів в році, дні;

– кількість днів в році, дні;

![]() – кількість

годин роботи печі (при 1-змінному режимі

– 7 або 8 годин, при 2-змінному – 14 або 16

годин, при тризмінному – 24 години),

години;

– кількість

годин роботи печі (при 1-змінному режимі

– 7 або 8 годин, при 2-змінному – 14 або 16

годин, при тризмінному – 24 години),

години;

![]() – загальна

кількість вихідних днів за рік, дні;

– загальна

кількість вихідних днів за рік, дні;

![]() – кількість

святкових днів за рік (визначається за

календарем), дні.

– кількість

святкових днів за рік (визначається за

календарем), дні.

При

тризмінному режимі формула (4.1) спрощується

до

![]() .

.

Продуктивність печей цеху розраховується за формулою:

![]() ,

т/год, (4.2.)

,

т/год, (4.2.)

де G – річна виробнича програма, т/рік.

За величиною продуктивності всіх печей цеху визначають їх необхідну кількість, враховуючи, що продуктивність камерних нагрівальних печей лежить у межах від 100 до 1000 кг/годину.

Угар металу в процесі нагрівання заготівок може складати 2÷5%, що відповідає виходу 95÷98% придатного металу від ваги заготівок, що нагріваються.

Коефіцієнт планових зупинок печі представляє собою відношення сумарної тривалості роботи печі до річного фонду робочого часу та може складати 0,80,95.

ЗАВДАННЯ 4. Розрахувати річний фонд робочого часу для камерних нагрівальних печей, які проектують для нагріву мілких заготівок, та знайти необхідну кількість печей в цеху для покриття заданих потреб в металі. Вихідні данні для виконання завдання наведені в Додатку Ж.

5. Розрахунок обичайки апарату, що працює під тиском

Резервуари і судини являють собою листові конструкції, основою яких є плоскі або вигнуті листи.

Металеві листові конструкції класифікуються по призначенню:

резервуари для збереження рідин (обичайки);

газгольдери для збереження і вирівнювання складу газу;

бункера і силоси для збереження і перевантаження сипучих матеріалів;

листові конструкції технологічних установок;

трубопроводи великого діаметру.

Листові конструкції в більшості випадків вимагають щільно-міцних з’єднань, що спричиняє велику кількість зварних швів.

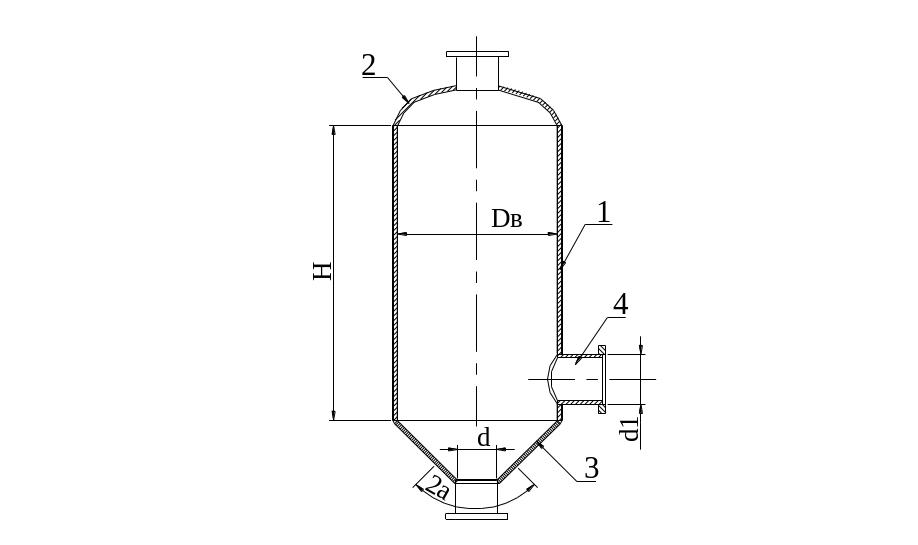

ЗАВДАННЯ 5. Визначити товщину стінки обичайки апарату (рисунок 5.1), що працює під тиском, а також розрахувати тиск у нижній частині обичайки та припустимий тиск. Варіанти завдань наведено в Додатку З.

Рисунок 5.1 – Апарат, що працює під тиском

Визначення номінальної розрахункової товщини стінки s' обичайок, виходячи з міцності провадиться по формулах наведених у Додатку И в залежності від конструкційного матеріалу, розміру відношення припустимої напруги д до розрахункового тиску Р в нижній частини обичайки і значення коефіцієнта міцності =ш зварних з'єднань (див. Додаток К)

![]() (5.1)

(5.1)

Припустима напруга д розраховується по номінальній припустимій напрузі *д, що визначається маркою сталі, температурою (див. Додаток Л) і поправочному коефіцієнту , який враховує умови експлуатації апарата.

![]() (5.2)

(5.2)

Значення рекомендується вибирати виходячи з таких розумінь:

Для вузлів і деталей апаратів призначених для обробки або збереженню під тиском або без нього вибухово-пожаронебезпечних продуктів, а також продуктів високої токсичності з обігрівом цих деталей і вузлів відкритим полум'ям, топковими газами або відкритими електронагрівачами = 0,9.

Те ж, але для деталей і вузлів що не обігріваються або при обігріві, але з надійною ізоляцією їх від джерел нагрівання, а також для вузлів і деталей апаратів, призначених для обробки або збереженню під тиском або без нього всіх інші продуктів з обігрівом цих вузлів і деталей відкритим полум'ям, топковими газами або відкритими электронагрівачами = 0,95.

В усіх інших випадках =1,0.

Запропоновані

формули для розрахунку товщини обичайки

мають межі застосування ![]() ,

(5.3)

,

(5.3)

де Ск - сумарна прибавка до розрахункової товщини матеріалу на корозію й ерозію.

Дане обмеження, можна перевірити тільки після визначення товщини обичайки S, і якщо виявиться, що прийнята формула не може бути застосована, то розрахунок потрібно повторити по іншій формулі.

Виходячи з приведених вихідних даних, розрахунковий тиск у нижній частині обичайки з урахуванням гідростатичного тиску стовпа рідини визначаємо по формулі

![]() МПа.

(5.4)

МПа.

(5.4)

Коефіцієнт

міцності зварних з'єднань

![]() (див.

Додаток И).

(див.

Додаток И).

Номінальна розрахункова товщина стінки обичайки для розрахованого відношення (5.1) визначається за відповідною формулою з Додатку З.

Сумарну прибавку до номінальної розрахункової товщини стінки розраховуємо по рівнянню:

С=Ск+Сэ+Сд+С0 , (5.5)

де Ск - прибавка на корозію або інший вид хімічного впливу робочого середовища на матеріал, мм;

Сэ - прибавка на ерозію або інший вид механічного впливу робочого середовища на матеріал, мм;

Сд- додаткова прибавка по технологічним, монтажним і іншим розумінням, мм;

С0 - прибавка на округлення розміру до стандартного, мм.

Прибавка Ск - залежить від хімічної проникності середовища в конструкційний матеріал і розрахунковий термін служби апарата. Розрахунковий термін служби апарата, якщо це спеціально не обговорено в технічному завданні на підставі статистичних даних приймається 10-15 років. Значення прибавки Ск у залежності від хімічної проникності середовища, виходячи з розрахункового терміна служби апарата 10 років, рекомендується вибирати відповідно до наступних даних

Для стійких матеріалів у заданому середовищі з проникністю не більш 0.005 мм/рік Ск=0;

Для матеріалів із проникністю більш 0.005 до 0.1 мм/рік, а також для стійких матеріалів у заданому середовищі при відсутності даних про проникність Ск=1.0 мм.

Застосування матеріалів, проникність яких у заданому середовищі більш 0.1 мм/рік, варто уникати. У випадку ж використання таких матеріалів прибавка Ск визначається в кожному конкретному випадку по [3].

Прибавка Сэ здебільшого не враховується. Враховувати такий вплив рекомендується в тих випадках, коли швидкість руху рідкого середовища більше 20 М/С, а швидкість руху газоподібного - 100 М/С і при наявності в середовищі абразивних твердих часток. Розмір прибавки береться з дослідних даних.

Прибавка С0 приймається для округлення отриманої товщини до найближчого більшого розміру по сортаменту листового металу виходячи з ряду:

Сталь прокатна товстолистова 4; 5; 6; 8; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30 мм. і т.д. через 2 мм.

Припустимий тиск в обичайці:

![]() (5.6)

(5.6)