- •© Южно-Российских государственный

- •Введение

- •1.2. Производство и потребление тепловой энергии в жкх

- •Структура производства тепловой энергии

- •1.3. Структура и основные элементы систем централизованного теплоснабжения

- •1.3.1. Теплофикация от тепловых станций

- •1.3.2. Теплоснабжение от котельных установок

- •1.3.3. Комбинированная генерация энергии – когенераци.

- •Котлу совместно с тепловым насосом.

- •1.3.4. Прямоточное однотрубное теплоснабжение

- •Водотрубно - скрубберного котла вкв – 6

- •1.4. Транспортирование теплоты. Устройства и конструктивные особенности тепловых сетей

- •Теплоносители в системах цт

- •1.4.1. Выбор трассы тепловых сетей и способы их прокладки

- •1.4.2. Устройство и оборудование теплопроводов – трубы, опорные конструкции, компенсаторы, арматура

- •Компенсирующая способность которого составляет 50 – 150 мм

- •1.4.3. Тепловая изоляция оборудования и трубопроводов

- •1.4.4. Борьба с коррозией в системах централизованного теплоснабжения

- •1.4.5. Защита систем цт от поражающих факторов

- •Установки

- •1.4.6. Методы очистки оборудования и трубопроводов от отложений

- •1 Вентиль; 2 фланцы

- •1.5. Классификация тепловой нагрузки

- •1.5.1. Сезонная нагрузка

- •1.5.2. Круглогодичная нагрузка

- •1.5.3. Годовой расход теплоты

- •1.5.4. Тепловые карты

- •Энергетическая эффективность теплофикации

- •2.1. Оценка эффективности теплофикации

- •Потребитель; 7 – сетевой насос; 8 – сетевой подогреватель

- •2.2. Определение расхода топлива на выработку электрической энергии и теплоты на паротурбинных тэц

- •2.3. Определение расхода топлива на раздельную выработку электрической энергии и теплоты

- •2.4. Определение абсолютной экономии топлива при теплофикации на паротурбинных тэц

- •2.5. Определение удельной экономии топлива при теплофикации от тэц

- •2.6. Метод оргрэс распределения расхода топлива на выработку электрической энергии и теплоты на тэц

- •3.Режимы регулирования систем централизованного теплоснабжения

- •3.1 Методы регулирования

- •1 Качественное регулирование; 2 качественно-количественное регулирование; 3 количественное регулирование

- •3.2. Центральное регулирование однородной тепловой нагрузки

- •Нагрузки :

- •3.3. Центральное регулирование разнородной тепловой нагрузки

- •(Обозначения те же, что и на рис. 3.3)

- •5 Суммарный расход на отопление, вентиляцию и горячее водоснабжение

- •4Об суммарный расход в обратной линии

- •3.4. Выбор метода центрального регулирования отпуска теплоты

- •3.5. Режим отпуска теплоты от тэц

- •Гидравлические расчеты и режимы тепловых сетей

- •4.1. Задачи гидравлического расчета

- •4.2. Определение расчетных расходов воды

- •4.3. Расчетный расход воды для подпитки водяных тепловых сетей, число и емкость баков – аккумуляторов и баков запаса подпиточной воды и требования по их установке

- •4.4. Гидравлические режимы и их регулирование

- •4.5. Пьезометрический график

- •А построение пьезометрического графика; б пьезометрический график двухтрубной тепловой сети

- •4.6. Статическое состояние системы централизованного теплоснабжения

- •4.7. Аварийные ситуации в тепловых сетях

- •1 Сетевой насос; 2 подпиточный насос; 3 подогреватель сетевой воды; 4 клапан регулятора подпитки

- •4.8. Диагностирование технического состояния теплового оборудования. Определение мест утечек и повреждений

- •5. Энергосбережение и экономия тепловой энергии

- •5.1. Законодательные решения по энергосбережению

- •5.2. Влияние теплотехнических качеств ограждающих конструкций зданий на тепловой режим отапливаемых помещений

- •5.3. Методы снижения расхода теплоты в системе отопления

- •Альтернативные источники энергии

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Оглавление

- •1. Производство и потребление тепловой энергии, тепловые сети. Классификация тепловых нагрузок……..6

- •2. Энергетическая эффективность теплофикации…...95

- •3. Режимы регулирования систем централизованного теплоснабжения…………………………………………116

- •4. Гидравлические расчеты и режимы тепловых

- •5. Энергосбережение и экономия тепловой энергии..183

1.4.5. Защита систем цт от поражающих факторов

К числу способов защиты металла от коррозии следует отнести дегазацию воды от агрессивных газов, способы стабилизационной обработки воды и создания защитных пленок на поверхности металла. Наиболее распространенным и надежным на практике является метод удаления газов – деаэрация воды (растворенных кислорода, углекислоты, азота) из подпиточной воды в специальных аппаратах – деаэраторах и декарбонизаторах.

Наибольшее применение получили термические деаэраторы смешивающего типа атмосферного низкого давления (0,02 – 0,025 МПа), барботажные устройства, а также вакуумные деаэраторы и декарбонизаторы.

Термические деаэраторы и барботажные устройства устанавливаются в паровых котельных (или ЦТП при наличии пара) для деаэрации питательной и подпиточной воды с помощью пара (со среднечасовым расходом деаэрируемой воды не менее 50 т/ч) (рис. 1.24).

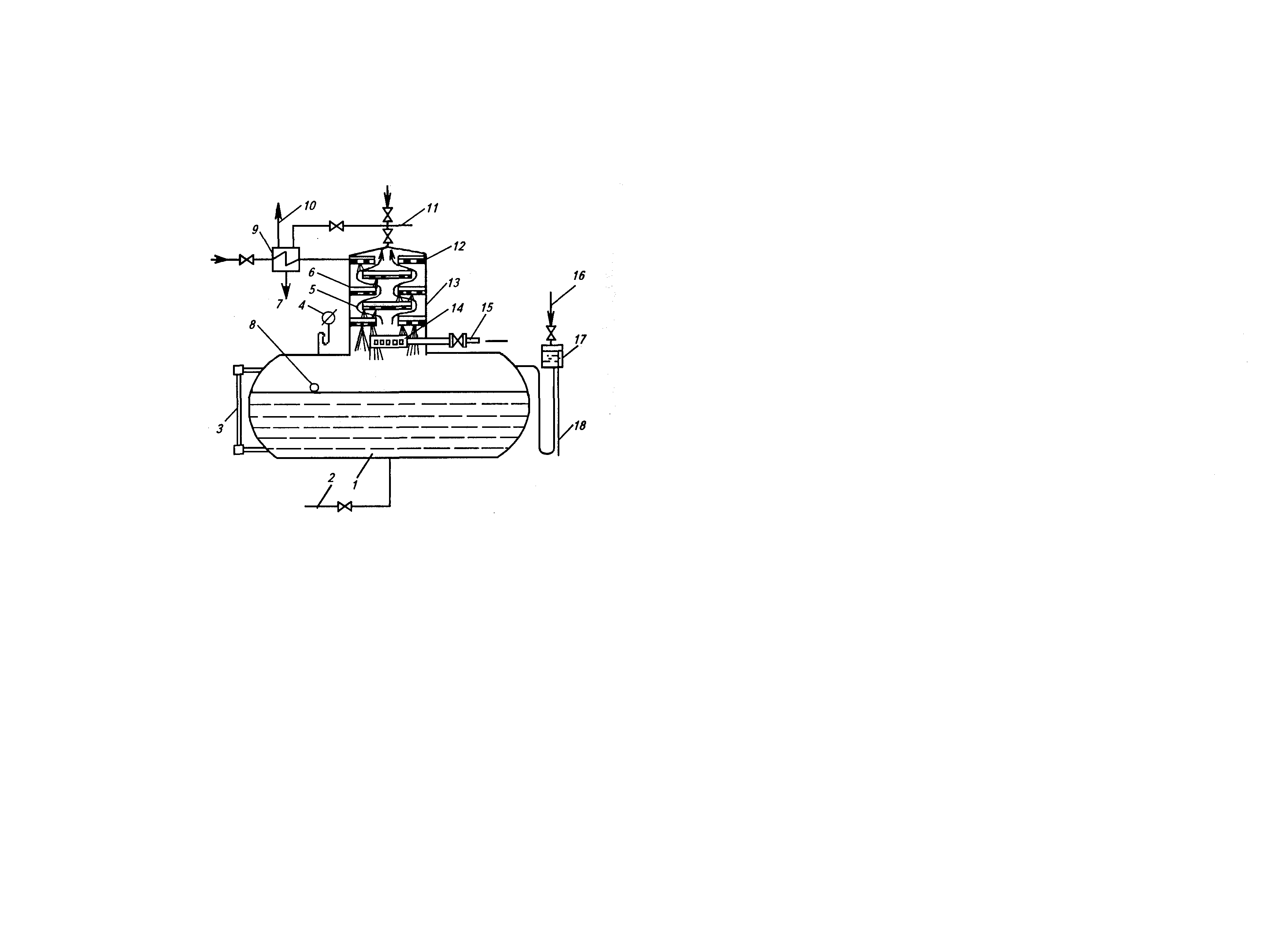

Рис. 1.24. Атмосферный деаэратор смешивающего типа

1 – бак - аккумулятор; 2 – выпуск питательной воды; 3 – водоуказательное стекло; 4 – манометр; 5, 6, 12 – тарелки: 7 – спуск воды в дренажный бак: 8 – регулятор уровня; 9 – газоохладитель; 10 – выпуск пара в атмосферу; 11, 14, 15 – трубы и патрубок подачи пара; 13 – колонка деаэратора; 16 – впуск воды в гидрозатвор; 17 – гидрозатвор;

18 – перелив воды из гидрозатвора

Деаэратор состоит из бака – аккумулятора 1 и колонки 13, внутри которой установлен ряд распределительных тарелок 5, 6, 12 по которым стекает вниз тонкими струйками питательная вода, а навстречу ей по патрубку 14 подается греющий пар.

Питательная вода нагревается встречным паром до температуры 104 – 105 0С и начинает кипеть. Выделяющиеся при этом растворенные в воде газы (кислород, азот, углекислота и часть несконденсировавшихся паров воды) поступают в охладитель 9, где пары конденсируются, а охладившиеся газы удаляются в атмосферу.

Освобожденная от кислорода и подогретая до 104 – 105 0С вода собирается в сборный бак, расположенный под колонкой 13 деаэратора, откуда расходуется на подпитку котлов, тепловых сетей, систем отопления и др. Вместо тарелок в некоторых типах деаэраторов размещают специальные насадки из керамических колец омегообразных элементов, наклонных или зигзагообразных элементов, создающих высокую плотность орошения.

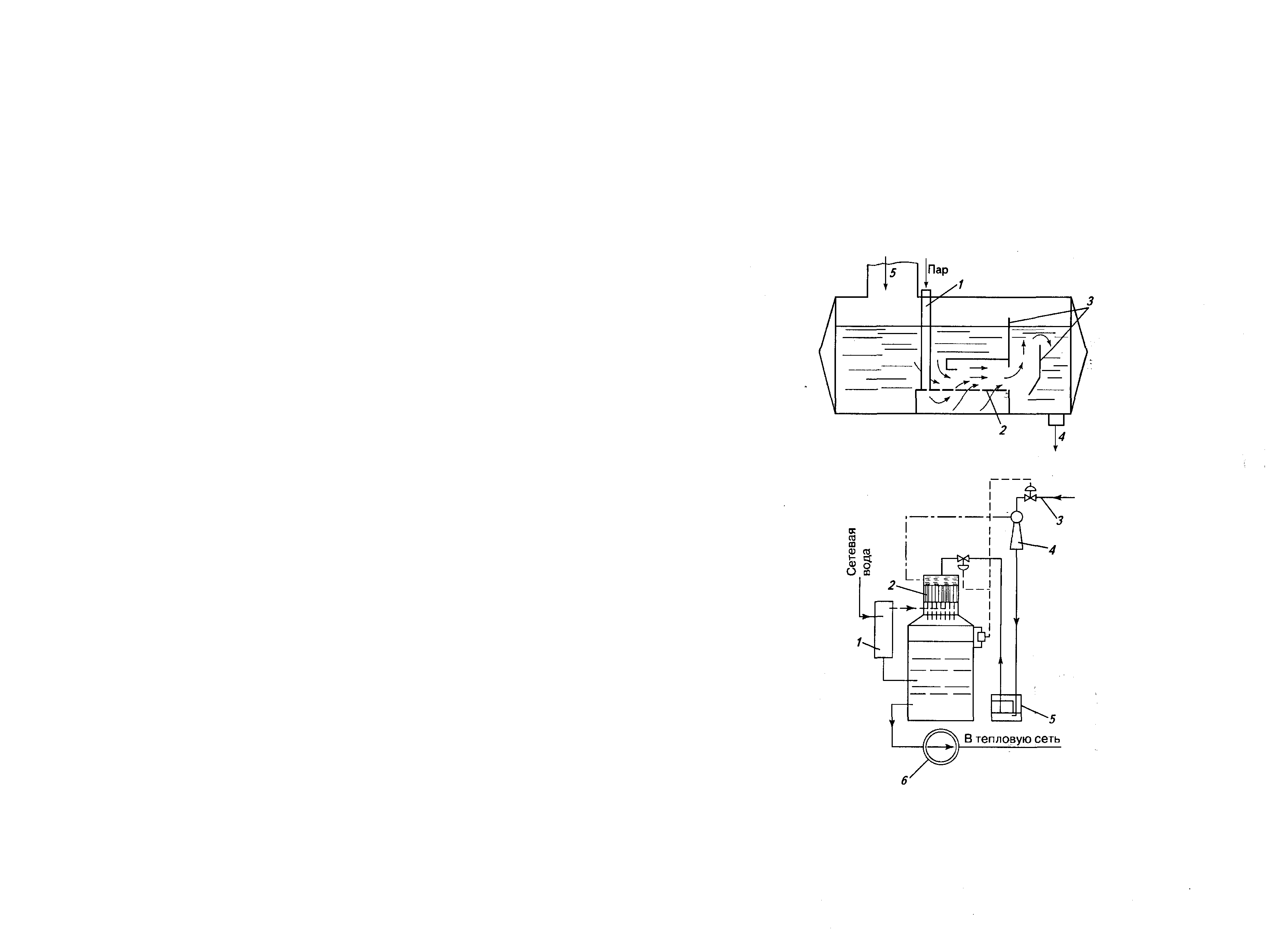

Схему и конструкцию барботажных деаэраторов выполняют различными способами. На рис.1 25 показана схема барботажного устройства ОАО «ЦКТИ», располагаемого в баке – аккумуляторе.

Рис. 1.25. Схема барботажного устройства ЦКТИ

1 – труба; 2 – перфорированный лист; 3 – перегородки; 4 – патрубок;

5 – деаэрационная колонка

Пар по трубе 1 (Рис. 1.25) подается под перфорированный лист 2 навстречу воде, поступающей из деаэрационной колонки 5 и направляется перегородками 3 к выходному патрубку.

При отсутствии пара в котельных с водогрейными котлами и в ЦТП для деаэрации воды применяют деаэраторы вакуумного типа (рис.1.26).

Рис. 1.26. Принципиальная схема вакуум - деаэрационной

Установки

1 – вакуум – испаритель; 2 – деаэрационная головка; 3 – вход сырой воды; 4 – водоструйный эжектор; 5 – бак - газоотделитель;

6 – подпиточный насос тепловой сети

Дегазация питательной воды в колонках 2 (рис. 1.26) производится за счет вакуума, создаваемого водоструйными эжекторами 4. Недеаэрированная вода проходит под давлением насоса через сопло водоструйного эжектора, отсасывающего газы (выпар) из головки деаэратора. Из эжектора водогазовая смесь направляется в бак – газоотделитель 5, где газы выходят в атмосферу. Из бака – газоотделителя вода под действием вакуума поступает в колонку пленочного деаэратора 2. Для улучшения процесса десорбции газов из воды в нижнюю часть колонки подается пар, получаемый из сетевой воды в вакуум –

испарителе 1.

При оптимальных условиях работы термических и вакуумных деаэраторов остаточное содержание растворенного кислорода в выходящей из деаэратора воде удается довести до величины ниже 0,02 – 0,03 мг/кг, что в большинстве случаев отвечает требованиям ПТЭ.

Разновидностью вакуумных деаэраторов являются так называемые щелевые деаэраторы, получившие в последние годы широкое применение.

Деаэрация воды при низких рН удачно сочетается также с дозировкой в воду ингибитора коррозии – силиката натрия (жидкого стекла). Для предупреждения внутренней коррозии металла систем ЦТ в ряде городов страны нашел успешное применение метод силикатной обработки подпиточной и циркулирующей воды. Этот метод в качестве в качестве самостоятельного пригоден для защиты труб и оборудования как в условиях непрерывной эксплуатации, так и для консервации при нахождении его в резерве.

Сущность его состоит в том, что при определенной дозировке жидкого натриевого стекла в воду (дозой 15 – 35 мг/л в пересчете на Si2-3) на внутренней поверхности трубопроводов и оборудования образуется долгоживущая (до 30 суток) защитная пленка, предохраняющая металл от воздействия агрессивных газов – кислорода и углекислоты. Эта пленка толщиной 20 – 30 мкм образуется в результате взаимодействия оксидов железа с силикатом натрия в присутствии сульфатов и хлоридов, чем достигается эффект «жидкого эмалирования» металла.

Присутствующая в воде свободная углекислота связывается силикатом натрия в бикарбонат натрия и сдвигает равновесную систему в сторону стабилизации воды по уравнению

Na2O3SiO2 + H2O + 2CO2 = 2NaHCO3 + 3SiO2.

Из уравнения следует, что 1 г силиката натрия – (Na2O3SiO2 по ГОСТ 13078), введенный в воду, связывает 0,36 г свободной углекислоты СО2, образуя при этом 0,7 г бикарбоната натрия NaHCO3, при этом выделяется 0,75 г оксида силиция SiO2.

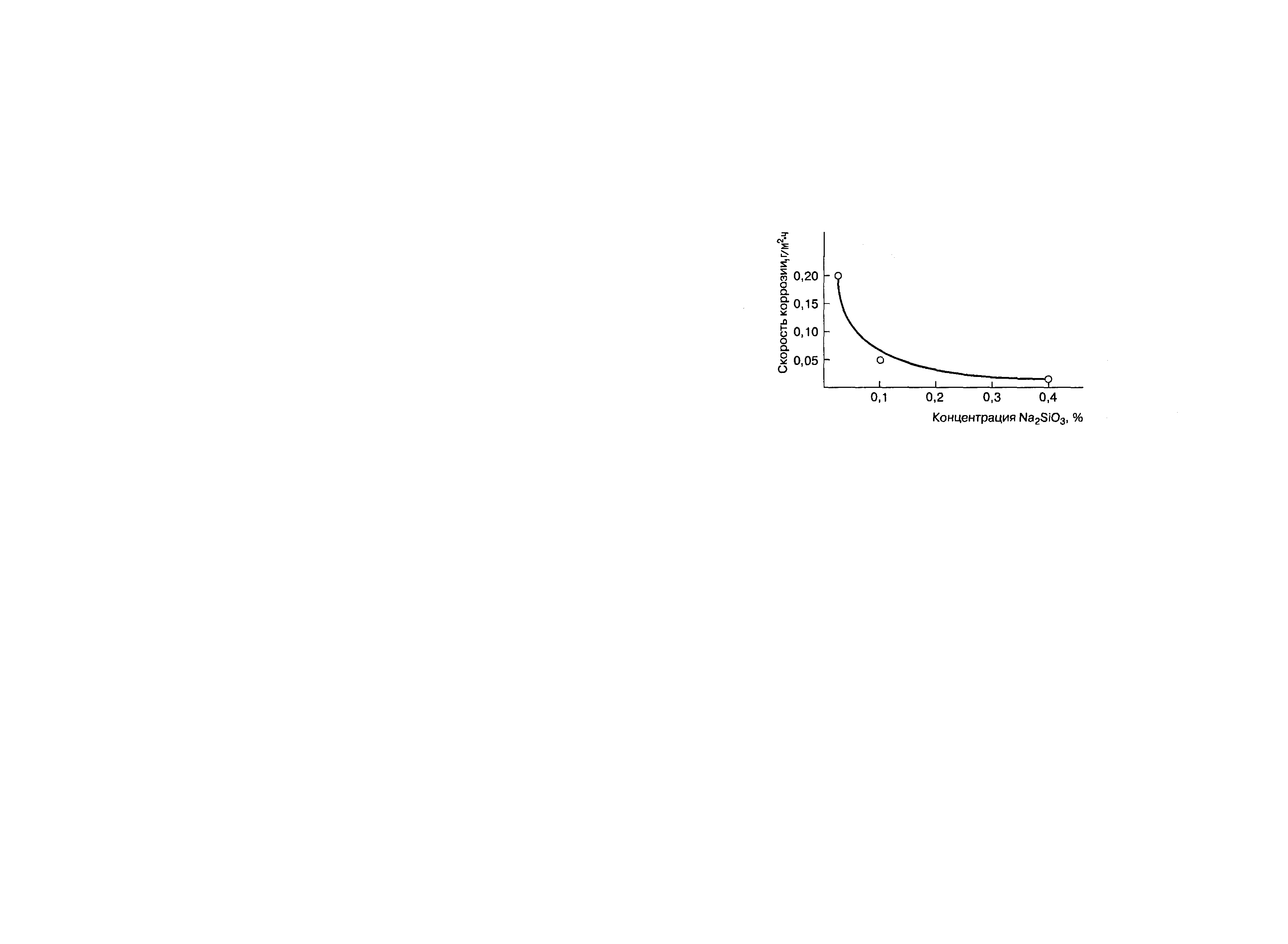

Последний вступает в реакцию с оксидами железа и формирует плотную пленку комплекса ферросиликата на поверхности металла, экранирующую его от коррозионных агентов и снижающую общую скорость коррозии (рис. 1.29).

Рис.1.27. Зависимость скорости коррозии стали в нейтральных водных растворах от концентрации Na2SiO3

Для подачи раствора жидкого стекла в воду применяют эжекторные или плунжерные насосные, а также вытеснительные шайбовые дозаторы.

Анализ данных химического состава речных вод показывает, что во многих водах, особенно горных районов содержатся взвешенные вещества и органические примеси, концентрация которых может достигать 5000 мг/л. Поэтому первой стадией обработки воды перед использованием должна явиться ее фильтрация на механических фильтрах и осветлителях.

По сухому остатку все воды условно подразделяются на три класса: 1) с солесодержанием 200мг/л; 2) с солесодержанием 200 – 500 мг/л; 3) с солесодержанием свыше 500мг/л.

Первый класс характерен для вод северных рек: Невы, Печоры, Норилки и др.; второй – для рек центральной полосы России: Волги, Оки, Камы, сибирских рек и др.; третий – для некоторых южных рек и горных районов: Терек, Кальмиус, Лугань, Миасс и др.

При питании систем теплоснабжения мягкими водами с небольшим солесодержанием накипь и шлам, как правило, не выпадают, поэтому нет необходимости в защите установок от загрязнения.

При водах средней жесткости, как уже отмечалось, возможно и целесообразно создание тонкой защитной окисно - меловой пленки, предохраняющей от коррозии, например путем стабилизации и (или) ее силикатирования.

При жестких водах возникает опасность обильного накипеобразования и зашламления поверхностей нагрева трубопроводов с выпадением значительного количества накипи, шлама и взвесей, приводящих к снижению коэффициента теплопередачи металлической стенки котла и перерасходу топлива. Каждый миллиметр слоя накипи дает до 1,5 – 2 % перерасхода топлива.

В местах накипеобразования стенки котла могут недопустимо перегреваться, механическая прочность металла снижается и стенки деформируются – появляются отдулины, свищи в стальных и трещины в чугунных котлах.

В этих случаях в котельных и центральных тепловых пунктах предусматривают установку защитных устройств для обработки подпиточной воды, их подразделяют на аппараты докотловой обработки питательной или сырой добавочной воды и внутрикотловой.

Простейшими из них являются установки физического принципа действия – магнитные и электромагнитные аппараты для омагничивания воды, установки ультразвуковой обработки, а также химического воздействия – комплексонатной (ингибиторной) защиты и установки ионообменного водоумягчения для снижения карбонатной жесткости воды.