- •© Южно-Российских государственный

- •Введение

- •1.2. Производство и потребление тепловой энергии в жкх

- •Структура производства тепловой энергии

- •1.3. Структура и основные элементы систем централизованного теплоснабжения

- •1.3.1. Теплофикация от тепловых станций

- •1.3.2. Теплоснабжение от котельных установок

- •1.3.3. Комбинированная генерация энергии – когенераци.

- •Котлу совместно с тепловым насосом.

- •1.3.4. Прямоточное однотрубное теплоснабжение

- •Водотрубно - скрубберного котла вкв – 6

- •1.4. Транспортирование теплоты. Устройства и конструктивные особенности тепловых сетей

- •Теплоносители в системах цт

- •1.4.1. Выбор трассы тепловых сетей и способы их прокладки

- •1.4.2. Устройство и оборудование теплопроводов – трубы, опорные конструкции, компенсаторы, арматура

- •Компенсирующая способность которого составляет 50 – 150 мм

- •1.4.3. Тепловая изоляция оборудования и трубопроводов

- •1.4.4. Борьба с коррозией в системах централизованного теплоснабжения

- •1.4.5. Защита систем цт от поражающих факторов

- •Установки

- •1.4.6. Методы очистки оборудования и трубопроводов от отложений

- •1 Вентиль; 2 фланцы

- •1.5. Классификация тепловой нагрузки

- •1.5.1. Сезонная нагрузка

- •1.5.2. Круглогодичная нагрузка

- •1.5.3. Годовой расход теплоты

- •1.5.4. Тепловые карты

- •Энергетическая эффективность теплофикации

- •2.1. Оценка эффективности теплофикации

- •Потребитель; 7 – сетевой насос; 8 – сетевой подогреватель

- •2.2. Определение расхода топлива на выработку электрической энергии и теплоты на паротурбинных тэц

- •2.3. Определение расхода топлива на раздельную выработку электрической энергии и теплоты

- •2.4. Определение абсолютной экономии топлива при теплофикации на паротурбинных тэц

- •2.5. Определение удельной экономии топлива при теплофикации от тэц

- •2.6. Метод оргрэс распределения расхода топлива на выработку электрической энергии и теплоты на тэц

- •3.Режимы регулирования систем централизованного теплоснабжения

- •3.1 Методы регулирования

- •1 Качественное регулирование; 2 качественно-количественное регулирование; 3 количественное регулирование

- •3.2. Центральное регулирование однородной тепловой нагрузки

- •Нагрузки :

- •3.3. Центральное регулирование разнородной тепловой нагрузки

- •(Обозначения те же, что и на рис. 3.3)

- •5 Суммарный расход на отопление, вентиляцию и горячее водоснабжение

- •4Об суммарный расход в обратной линии

- •3.4. Выбор метода центрального регулирования отпуска теплоты

- •3.5. Режим отпуска теплоты от тэц

- •Гидравлические расчеты и режимы тепловых сетей

- •4.1. Задачи гидравлического расчета

- •4.2. Определение расчетных расходов воды

- •4.3. Расчетный расход воды для подпитки водяных тепловых сетей, число и емкость баков – аккумуляторов и баков запаса подпиточной воды и требования по их установке

- •4.4. Гидравлические режимы и их регулирование

- •4.5. Пьезометрический график

- •А построение пьезометрического графика; б пьезометрический график двухтрубной тепловой сети

- •4.6. Статическое состояние системы централизованного теплоснабжения

- •4.7. Аварийные ситуации в тепловых сетях

- •1 Сетевой насос; 2 подпиточный насос; 3 подогреватель сетевой воды; 4 клапан регулятора подпитки

- •4.8. Диагностирование технического состояния теплового оборудования. Определение мест утечек и повреждений

- •5. Энергосбережение и экономия тепловой энергии

- •5.1. Законодательные решения по энергосбережению

- •5.2. Влияние теплотехнических качеств ограждающих конструкций зданий на тепловой режим отапливаемых помещений

- •5.3. Методы снижения расхода теплоты в системе отопления

- •Альтернативные источники энергии

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Оглавление

- •1. Производство и потребление тепловой энергии, тепловые сети. Классификация тепловых нагрузок……..6

- •2. Энергетическая эффективность теплофикации…...95

- •3. Режимы регулирования систем централизованного теплоснабжения…………………………………………116

- •4. Гидравлические расчеты и режимы тепловых

- •5. Энергосбережение и экономия тепловой энергии..183

1.4.3. Тепловая изоляция оборудования и трубопроводов

Тепловая изоляция является важнейшим конструктивным элементом всех звеньев систем ЦТ – теплогенерирующих, транспортных звеньев, установок теплового потребления. Снижая тепловые потери и предотвращая выстывание теплоносителей, она формирует технико - экономическую эффективность, надежность т долговечность установок в целом, возможность индустриализации строительства и является основным средством экономии топливных ресурсов. В бесканальных прокладках теплопроводов тепловая изоляция выполняет также функции несущей конструкции.

Для тепловой изоляции оборудования, трубопроводов, воздуховодов применяют полносборные или комплектные конструкции заводского изготовления, а также трубы с тепловой изоляцией полной заводской готовности.

Для трубопроводов тепловых сетей, включая арматуру, фланцевые соединения и компенсаторы, тепловую изоляцию необходимо предусматривать независимо от температуры теплоносителя и способа прокладки. Конструктивно она выполняется из следующих элементов: теплоизоляционного слоя, армирующих и крепежных деталей, пароизоляционного слоя, покровного слоя.

В качестве теплоизоляционного слоя СНиП 41 – 03 – 2003 «Тепловая изоляция оборудования и трубопроводов» рекомендуют к применению более 30 основных видов материалов, изделий, заводских продуктов общего назначения, обеспечивающих тепловой поток через изолированные поверхности оборудования и трубопроводов согласно заданному технологическому режиму или нормированной плотности теплового потока; исключение выделения в процессе эксплуатации вредных, пожароопасных, неприятно пахнущих веществ в количествах, превышающих предельно допустимые концентрации; исключение выделения в процессе эксплуатации болезнетворных бактерий, вирусов и грибков.

К числу таких эффективных традиционно используемых в тепловых сетях материалов относятся армопенобетон автоклавного твердения, битумперлит, асфальтокерамзитобетон, газосиликат, фенольные пенопласты, теплоизоляционные ваты, вулканитовые и некоторые другие материалы. Основные усредненные данные теплоизоляционных материалов и изделий представлены в табл. 1.8.

В качестве материалов для покрывного слоя тепловой изоляции при новом строительстве применяют конструкции заводского изготовления: 1) из металла (листы и тенты из алюминия и его сплавов, сталь тонколистовая кровельная и оцинкованная, оболочки гофрированные, металлопласты и др.); 2) на основе синтетических полимеров (стеклотекстолит конструкционный, стеклопластик рулонный, армопластмассовые материалы и др.); 3) на основе природных полимеров (рубероид, стеклорубероид, толь, пергамин кровельный и др.); 4) минеральные (стеклоцемент, листы асбоцементные плоские и волнистые, штукатурка асбоцементная и др.); 5) дублированные фольгой (фольга алюминиевая дублированная, фольгоизол и др).

Таблица 1.8

Основные данные теплоизоляционных материалов

и изделий

Материалы или изделия |

Максимальная температура теплоносителя, 0С |

Теплопроводность, Вт/(м·0С), при 20 0С и влажности, % |

Плотность, кг/м3 |

|

0 |

20 |

|||

Минеральная вата |

600 |

0,05 |

0,13 |

200 |

Изоляция: из минеральной ваты из непрерывного стекловолокна из штапельного стекловолокна

|

400 450

180 |

0,06 0,06

0,05 |

0,17 0,13

0,12 |

200 170

75 |

Изделия: совелитовые вулканитовые известково – кремнеземистые

|

500 600 600

|

0,08 0,085 0,065 |

- - - |

400 400 225 |

Монолитные: армобетон битумоперлит асфальтокерамзитобетон пенобетон фторопласт |

150 150 150 400 150 |

0,1 0,09 0,12 0,12 0,06 |

0,16 - - 0,16 - |

400 350 750 400 120 |

самоспекающийся асфальтоизол |

150 |

0,1 |

- |

750 |

Плиты торфяные |

100 |

0,065 |

0,09 |

220 |

В качестве противокоррозионных и гидроизоляционных покрытий используются покрытия барьерного и протекторного типов – полимерные, металлизационные, силикатные и органосиликатные, а также защитные покрытия на битумном вяжущем.

Для бесканальной конструкции теплопроводов следует применять материалы со средней плотностью не более 600 кг/м3 и теплопроводностью не более 0,13 Вт/(м·0С). Конструкция тепловой изоляции при этом должна обладать прочностью на сжатие не менее 0,4 МПа. Расчетные технические характеристики материалов, применяемых для изоляции трубопроводов при бесканальной прокладке, представлены в табл. 1.9.

Таблица 1.9

Расчетные технические характеристики материалов,

применяемых для изоляции трубопроводов

при бесканальной прокладке

Материал |

Условный проход трубопровода, мм |

Средняя плотность , кг/м3 |

Теплопроводность сухого материала , Вт/(м 0С) при 20 0С |

Максимальная температура вещества, 0С |

Армопенобетон Битумоперлит Битумокерамзит Битумовермикулит Пенополиметбетон Пенополиуретан Фенольный поропласт ФП монолитный |

150 – 80050 400 До 500 До 500 100 – 400 100 – 400

До 1000 |

360 – 450 450 – 550 600 600 400 60 – 80

100 |

0,105 – 0,13 0,11 – 0,13 0.13 0,13 0,07 0,05

0,05 |

150 130 130 130 150 120

150

|

Допускается применение до температуры 150 0С при качественном методе отпуска теплоты.

На рис.1.20, 1,21 представлено несколько вариантов традиционных индустриальных конструкций теплопроводов.

Пенобетонная изоляция представляет собой легкий изоляционный материал, получаемый путем приготовления пеномассы и последующего отвержения ее в кассетном автоклаве при давлении 8 – 10 кгс/м2 в течение 11 – 17 ч.

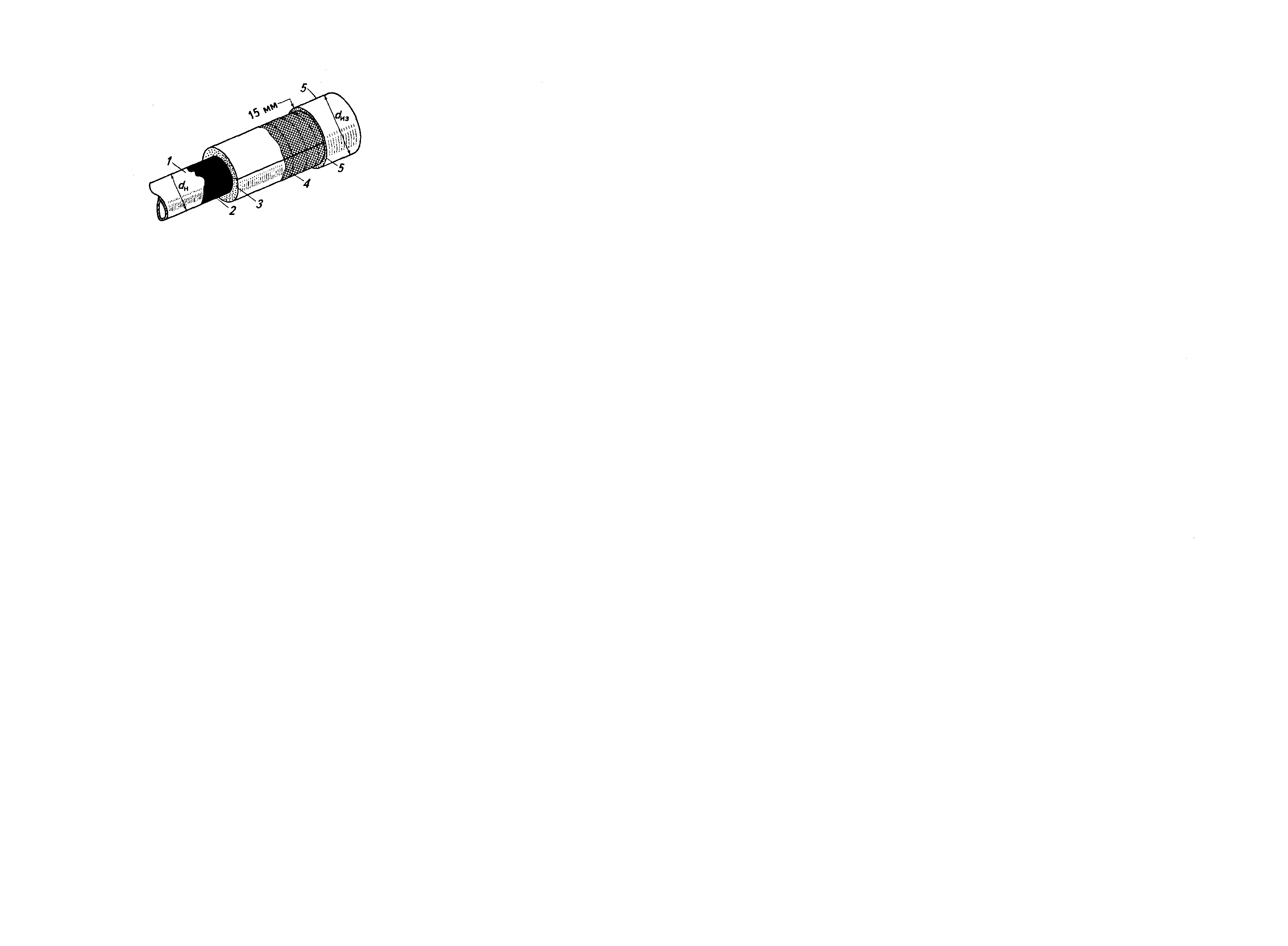

Рис. 1.20. Подвесная теплоизоляционная конструкция

1 – труба; 2 – антикоррозийное покрытие; 3 – мат из минеральной ваты; 4 – стальная сетка; 5 – асбестоцементная штукатурка

Рис.1.21. Теплоизоляционная конструкция с битумоперлитной изоляцией

1 – труба; 2 – антикоррозийное покрытие; 3 – битумоперлит;

4 – гидрозащитное покрытие из стеклоткани по лаку

Учитывая значительную хрупкость пенобетонной изоляции, ее армируют спиральным каркасом, располагаемым в наружной трети толщины изоляции.

После автоклава сушку пенобетона производят горячими газами при t = 200 0С в течение суток.

Такая конструкция получила широкое применение в прокладке распределительных и дворовых сетей.

Начиная с 1970 г. в Подмосковье (Дмитровские и Владимирские теплосети) стали применять пенополиуретановую (ППУ) изоляцию трубопроводов теплосети, изготавливаемую первоначально примитивным способом, вручную, в ремонтно - заготовительных мастерских.

Предварительно очищенную от окалины стальную трубу укладывали в корытообразный желоб (разрезанная вдоль труба большего диаметра) и закрывали таким же желобом сверху, затем в образовавшийся кольцевой зазор заливали под уклоном жидкий полимерный состав, состоящий из смеси смолы «полиизоционата» (компонент «А») и отвердителя – «полиола» (компонент «Б»). Этот состав в течение нескольких минут, реагируя, вспенивался, заполняя весь объем, затем застывал и превращался в пористую губчатую массу с закрытыми порами. В зависимости от выбранных пропорций компонентов удавалось получать изоляцию различной плотности – от мягкой структуры – поролона, до камнеподобной твердой губчатой массы, прочно схватывающейся с металлической поверхностью трубы. После завершения экзотермической реакции смеси компонентов и остывания конструкция желоба снималась, и изолированная таким образом труба шла в монтаж.

Описанная ручная технология легла в основу заводской с той разницей, что вместо самодельных коробов на заводах стали применять оболочки трубчатого типа из специально обработанного – экструдированного (для лучшего сцепления с пористой массой ППУ) полиэтилена или тонкостенных металлических труб. Улучшился также процесс предварительной механической очистки (до металлического блеска) наружной поверхности основной трубы и установлен входной и выходной заводской контроль качества продукции.

Основной трудностью в изготовлении такой изоляции до настоящего времени является острый дефицит исходных компонентов, так как отечественная химическая промышленность не в состоянии обеспечить потребности народного хозяйства (промышленности, транспорта, энергетики ВПК) и их приходится закупать по высоким ценам за рубежом. Это отражается и на цене пенополиуретановой изоляции.

Несмотря на это, в стране начали развиваться современные заводские технологии, учитывающие как отечественный, так и зарубежный опыт изоляции труб и оборудования с применением ППУ.

Современная производственная база (ЗАО «МосФлоулайн»), предоставленная российской стороной, была запроектирована и укомплектована ведущими западно - европейскими фирмами с учетом действующих на рынке технологий. Технологическое оборудование позволяет выпускать 2400 м изолированной и 60 шт. изолированных фасонных изделий в сутки. Продукция выпускается двух видов: в полиэтиленовой оболочке для подземной прокладки и в оцинкованной металлической оболочке для надземной прокладки тепловых сетей.

Для трубопроводов горячего и холодного водоснабжения в качестве рабочей трубы применяют оцинкованные трубы диаметром dу = 32 – 219 мм. Сборка оцинкованных фасонных изделий в заводских условиях выполняется цинконеразрушающим методом – пайкой.

Для тепловых сетей поставляется продукция диаметром

32 – 1220 мм со всеми фасонными изделиями. ЗАО «МосФлоулайн» пока единственное отечественное предприятие, обеспечивающее полный спектр сервисных услуг от проектирования до сдачи в эксплуатацию и выдачи 5 - летней гарантии на заводские элементы, работу по изоляции стыков и работоспособность системы оперативно - дистанционного контроля (ОДК) трубопроводов. Это пример освоения и внедрения новых технологий ХХ в.

На рис. 1.22 и рис. 1.23 показаны готовые изделия теплоизолированных трубопроводов ЗАО «МосФлоулайн», которые представляют собой жесткую конструкцию типа «труба в трубе», состоящую из стальной (рабочей) трубы, изолирующего слоя из жесткого пенополиуретана (ППУ) и внешней защитной оболочки из полиэтилена или оцинкованной стали.

Примечание. У пенополиуретановой изоляции есть существенный недостаток, о котором нужно всегда помнить – этот органический материал горюч и в процессе горения его выделяются сильнодействующие ядовитые вещества (СДЯВ), которые при пожарах являются основной причиной гибели людей. Поэтому в

Рис .1.22.Конструкция ППУ – изоляции трубопровода по технологии ЗАО «МосФлоулайн»

Рис. 1.23. Теплоизолированные ППУ трубы для бесканальной (в полиэтиленовой оболочке) и надземной прокладки тепловых сетей (в металлической оболочке)

подземных конструкциях тепловых сетей с ППУ изоляцией через каждые 300 м в тепловой изоляции устраивают негорючие вставки из минеральной изоляции.