- •Общие сведения о деталях и механизмах.

- •Механические передачи.

- •1. Зубчатые передачи (терминология и понятия согласно гост 16530-83).

- •Проектировочный расчет цилиндрической передачи на контактную прочность.

- •Проверочный расчет цилиндрической передачи на контактную прочность.

- •2.Проектирование валов и осей.

2.Проектирование валов и осей.

Валы предназначены для передачи вращающих моментов и крепления на них деталей. При работе валы испытывают изгиб, кручение, а в некоторых случаях растяжение и сжатие.

Оси не передают вращающего момента, работают на изгиб и предназначены лишь для поддержания вращающихся деталей.

Валы, передающие лишь вращающий момент, называются торсионными.

Валы, имеющие ломанную ось, называются коленчатыми.

Валы, имеющие при работе криволинейную геометрическую ось, обладающие высокой жесткостью при кручении и малой при изгибе, называются гибкими.

Для удобства сборки и крепления деталей на валу выполняются уступы, шлицы, шпоночные пазы, резьбовые участки, отверстия и т.п. Вывод о необходимости каждого элемента и его расположении на валу можно получить из анализа конструкции прототипа или предположений, основанных на изучении кинематической схемы проектируемого механизма. Рассмотрим в качестве примера кинематическую схему одноступенчатого редуктора с цилиндрическими, прямозубыми колесами (см. рис.1.8). Размеры венцов зубчатых колес известны из проектировочного расчета, именно они в наибольшей степени обрисовывают контуры корпуса редуктора и диктуют необходимость выполнения его разъёмным для обеспечения установки зубчатых колес. Приближенные размеры диаметров валов можно узнать по формуле:

d ≥ k 3√ Мр / σ-1 (1-c4) [мм].

Где: k-коэффициент, который можно принять k=4 для механизмов мощностью до 200 Вт, а для остальных по таблице №2.1; Мр –передаваемый валом расчетный момент [Н мм]; σ-1 –предел выносливости материалов валов [М Па]; c =dо/d –коэффициент полостности (отношение диаметра внутренней расточки к наружному диаметру). Для полых валов, применение которых целесообразно при Мр≥10000Н мм, принимем c= 0,5-0,85, для сплошных валов c=0.

Таблица № 2.1

Вал, ось. |

Значение коэффициента К |

||

Положение зубчатых колес относительно подшипников |

|||

симметричное |

Несимметричное |

Консольное |

|

Быстроходный и промежуточный |

3,8 |

4,0 |

4,4 |

Тихоходный и выходной |

3,0 |

3,1 |

3,2 |

Вычисленное приближенное значение диаметра вала должно быть наименьшим на участке, через который проходит крутящий момент. Размеры резьб, шлицов, внутренних диаметров подшипников и т.п. на этом же участке выбираются из стандартных рядов, но большего диаметра. В рассматриваемом примере, из условий сборки наименьший диаметр входного вала располагается слева (см. рис.2.1.). Если для передачи крутящего момента выбраны эвольвентные шлицы, пользуясь приложением №15 подбираются шлицы с внутренним диаметром ближайшим большим расчетного диаметра, т.е. (D – 2m)≥ d. Рабочую длину шлицевого участка можно узнать, пользуясь формулой: σсм=2М/ dm z h l ψ ≤[σсм] (см. выше), а общую длину можно определить, пользуясь приложением №16.

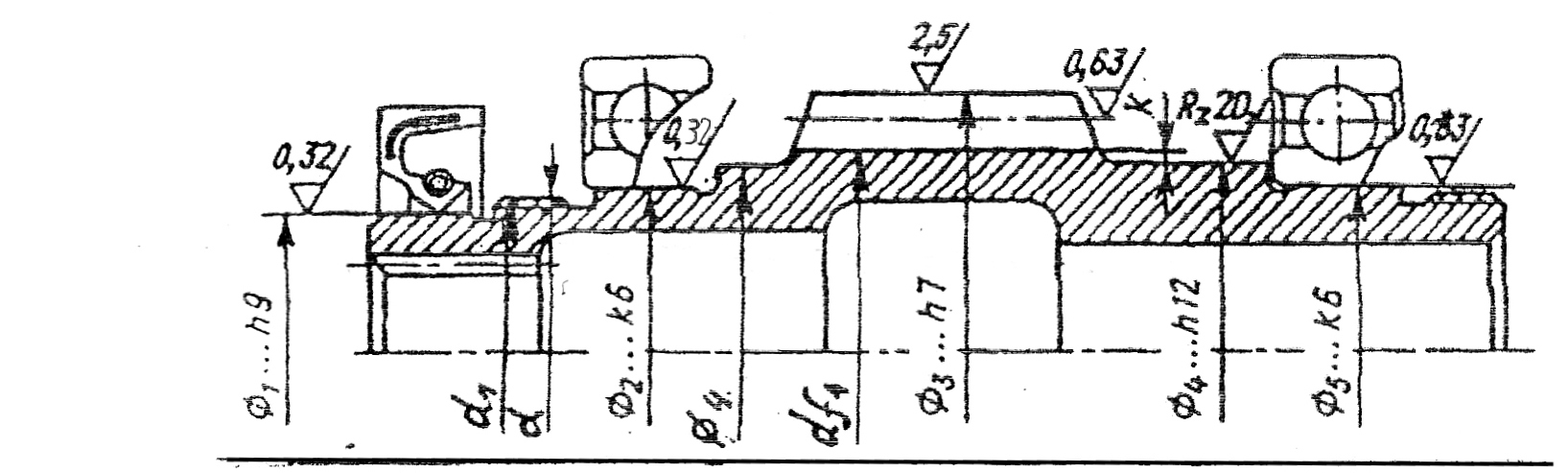

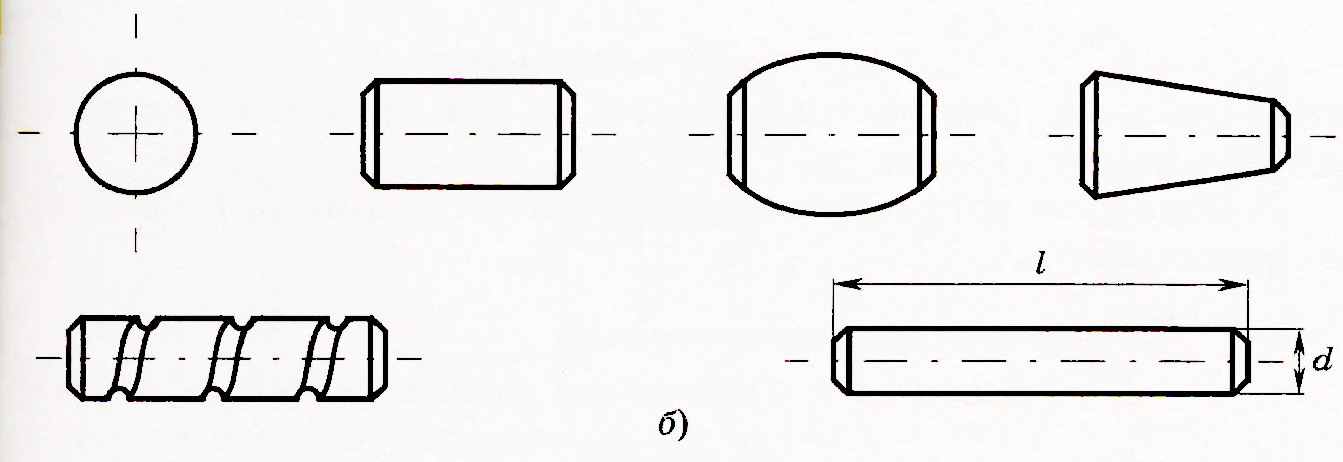

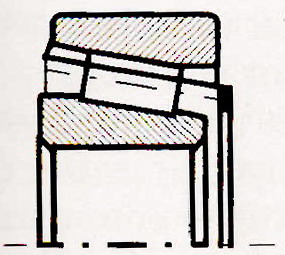

Рис.2.1.

Диаметр Ø̃1 подбирается с помощью формулы Ø̃̃̃1 ≥ k 3√ Мр / σ-1 (1-c4), где c= d0/dв и затем округляется до ближайшего большего стандартного внутреннего диаметра манжетных уплотнений (в приложении №17 уточненному диаметру Ø1 соответствует d; подробно о выборе уплотнений подвижных соединений см. раздел 4). Длина участка под манжетное уплотнение окончательно определяется в процессе компоновки с корпусом, в любом случае участок, подвергающийся полированию, следует ограничить зоной контакта манжеты с валом.

После подбора манжеты следует подобрать резьбовой участок вала из условия d1 = (D-1,08 P) > Ø1, где: d1 –ближайший внутренний диаметр резьбы, d-наружный диаметр, P- шаг резьбы (на валах применяются резьбы с мелким шагом, см. приложение №18 три листа; подробно резьбовые соединения изучаются в лабораторной работе).

Следующая ступенька на валу, это цилиндрическая поверхность –цапфа, на которой устанавливается внутреннее кольцо подшипника. Совмещение её диаметра с диаметром манжетного уплотнения или с наружным диаметром резьбы нежелательно, поскольку, как правило, подшипник на вал устанавливается с натягом и из за этого возможно повреждение соответствующих поверхностей при монтаже. Совмещение с наружным диаметром шлицевого участка возможно, если он не является центрирующим. В принципе, применяя нагревание в масле и охлаждение в жидком азоте соответствующих даталей, можно обеспечить процесс сборки, однако это приведет к дополнительному росту энергозатрат и снижению уровня взаимозаменяемости из-за неразборности узла. В нашем примере подшипник выбирается по каталогу по диаметру внутреннего кольца исходя из условия Ø2 > D (в каталогах обозначению Ø2 соответствует –d; подробно о выборе подшипников, их компоновке и посадках в разделе 3). Длина участка вала соответствует ширине подшипника -В. Следующая ступенька Ø4 обеспечивает осевую фиксацию вала в подшипниках, по диаметру она не должна превышать Ø4 ≤ (d-подшипника + 2 толщины внутреннего кольца), в то же время она не должна быть слишком маленькой, т.к. с учетом фасок и галтелей необходимо наличие плоского кольцевого участка для надежного контакта с подшипником. Площадь контакта должна быть тем больше, чем больше передаваемые осевые нагрузки. В рассматриваемом примере осевые нагрузки отсутствуют, однако для снижения контактных напряжений внутренние кольца подшипников затягиваются кольцевыми гайками, поэтому диаметр буртика- Ø4 должен быть максимальным. Длина буртика выбирается при окончательной компоновке с учетом конструкции второго вала и корпуса.

Следующая ступенька на валу соответствует месту расположения зубчатого колеса (в нашем примере это шестерня). Если оказывается, что разница между диаметром буртика и диаметром впадин шестерни невелика df ≤ (2,5-2,0) Ø4 колесо нарезается непосредственно на валу, для беспрепятственного выхода инструмента необходимо соблюсти df > Ø4 (рекомендации по нарезанию зубчатых колес на валу см. приложение №12). Наружный диаметр шестерни da1 = Ø3 известен из предыдущих расчетов так же как df и bw –ширина зубчатого венца. В рассматриваемом примере целесообразно выбрать одинаковые подшипники, соответственно равны Ø2 = Ø4 ,и сделать одинаковыми диаметры буртиков и резьбовые участки, это уменьшит номенклатуру применяемого инструмента, деталей и узлов. Эскизная компоновка второго вала проводится аналогично, но колесо необходимо делать насадным, поэтому появятся дополнительные поверхности и элементы, связанные с его центрированием, передачей крутящего момента и осевой фиксацией. Окончательные размеры валов и их отдельных участков можно получить после компоновки с корпусом редуктора. Для увеличения прочности и жесткости и, как следствие, снижения веса валов следует: делать их как можно короче и с минимально возможными изменениями диаметров; добиваться их равнопрочности по длине, в том числе стараться, чтобы в наиболее нагруженном сечении диаметр был максимальным; не допускать, чтобы концентраторы напряжений на их наружной и внутренней поверхностях (при наличии внутренней расточки) оказывались в одном сечении.

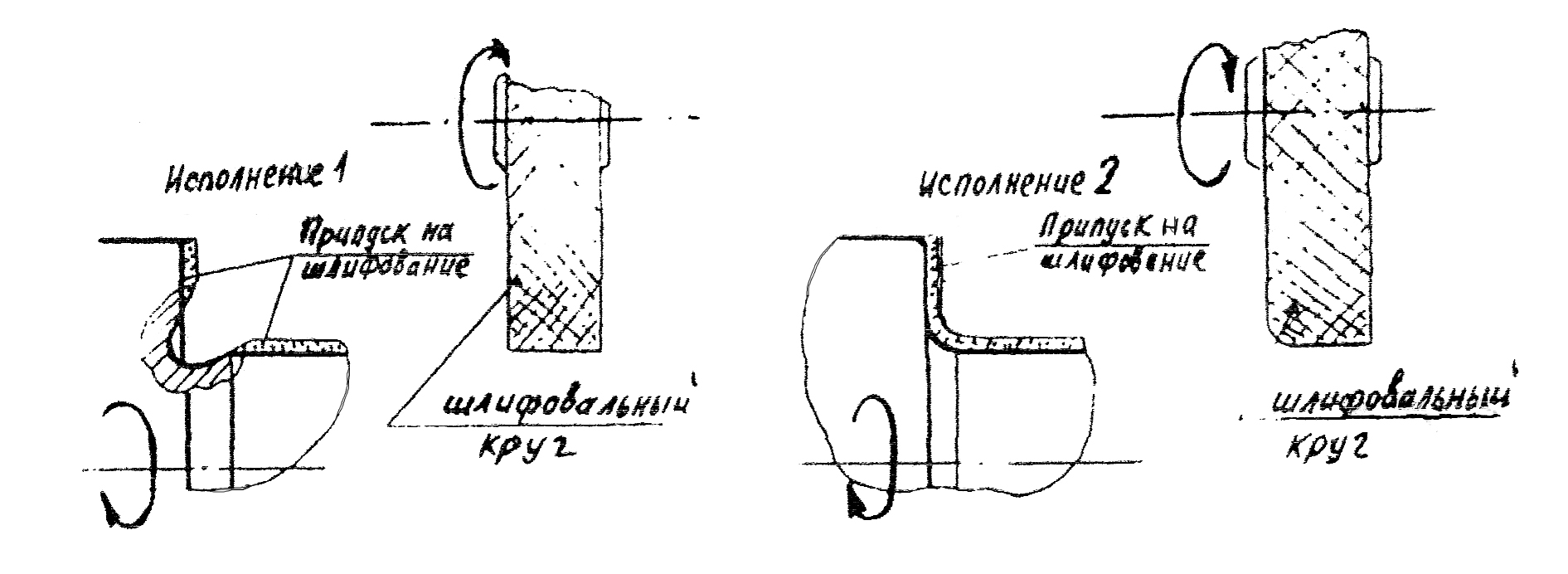

Переходные участки валов между двумя поверхностями различного диаметра конструируются и выполняются особенно тщательно, поскольку они является местом концентрации напряжений, что в условиях режима циклических переменных нагрузок, возникающих при работе любого вала, способствует возникновению и развитию усталостных трещин. Усталостному разрушению способствует так же, необходимость выбора высокоуглеродистых сталей в качестве материалов валов. ГОСТ предусматривает несколько типов переходных участков, наиболее распространенными являются: канавки для выхода шлифовального круга, которые выполняются фасонными резцами при предварительной токарной обработке (см. рис. 2.2. и приложение №19), и галтели постоянного радиуса (см. рис.2.3. и приложение №20) .

Рис.2.2. Рис.2.3.

Преимущества первого способа особенно очевидны при необходимости одновременного шлифования по цилиндру и торцу (цапфы и опорные бурты). Если переход выполнять в виде галтели, то шлифовальный круг придется часто заправлять для сохранения радиуса в заданных пределах, т.к. режущая кромка имеющая форму галтели будет быстро изнашиваться. Кроме того, в момент шлифования двух поверхностей из-за большой площади взаимодействия круга и заготовки происходит сильный нагрев, что может привести к охрупчению и снижению усталостной прочности и без того опасного, с точки зрения концентрации напряжений, сечения вала. Галтели, выполняемые резцом и соединяющие поверхности, не контактирующие с другими деталями, делают с максимально возможными радиусами из рядов, приведенных в приложении №21. Там же даны размеры фасок, которые необходимы для удаления острых кромок, в которых в результате механической обработки появляются микротрещины и повреждения, способные под действием переменных циклических нагрузок перерасти в усталостные трещины.

Резьбовые участки на валу также должны заканчиваться специальными канавками для выхода резьбонарезного инструмента. Канавки точатся фасонными резцами, их форма и размеры приведены в приложении №18 листы 2 и 3.

Надежность и эффективность работы проектируемых механизмов напрямую зависит не только от рациональных форм придаваемых валам, но и от точности выполнения размеров наиболее важных поверхностей таких, как цапфы, центрирующие пояски, фиксирующие буртики и т.п. Для этих же поверхностей необходимо задаться допусками на отклонение от геометрической формы и отклонениями от их расположения относительно друг друга или относительно технологических баз. Поверхности валов, через которые проходят силовые потоки, шлифуются и полируются для снижения контактных напряжений. При необходимости они упрочняются за счет термохимической обработки. В приложении №22 в качестве примера показан рабочий чертеж вал-шестерни, который необходимо выполнить в рамках курсового проекта. Следует отметить, что рабочие чертежи, используемые в реальном производстве, значительно проще, т.к. они пооперационные и содержат только ту информацию, которая выполняется на конкретном технологическом оборудовании. Для рассматриваемой детали это будут: точение грубое (обдирка), точение чистовое, сверление, фрезерование дисковыми фрезами, фрезерование червячной фрезой или долбление, шлифование цилиндрических поверхностей и шлифование зубьев.

В качестве материалов валов и осей силовых передач применяют высококачественные легированные стали, в малонагруженных передачах применяют качественные конструкционные стали, а для кинематических механизмов углеродистые стали. При выборе материалов для валов больших размеров следует учесть, что часто возникает необходимость придания определенных свойств отдельным участкам вала, например, цементации цапф и шлицев для придания большей прочности на смятие, использование поверхностной закалки, азотирования и других способов, повышающих твердость наружных слоев, на участках расположения монолитных зубчатых колес. Для валов очень малых размеров следует выбирать стали, которые хорошо поддаются механической обработке. Большое значение на характеристики материалов валов имеет способ получения заготовок. Для больших тяжелонагруженных валов используют поковки, придающие валам повышенную прочность из за образования уплотненной волокнистой структуры верхних слоев. Для средних по размерам и нагрузкам валов и в случае большого их количества можно использовать в качестве заготовок штамповки. Во всех остальных случаях в качестве заготовок используются готовые, круглые прутки, получаемые на прокатных станах. В таблице 2.1. приведены характеристики материалов и рекомендации по их применению для валов и осей характерных для заданий, выдаваемых на кафедре.

Таблица 2.1.

Марка по №ГОСТ 4543-71 |

Термообработка |

Параметры прочности [М Па] |

Твер-дость ≥ НВ, [HRC] |

E [МПа]

|

Применение |

||

σ в |

σ т |

σ -1 |

|||||

38ХА

|

Закалка, высокий отпуск.

|

930 |

785 |

420 |

300 |

2,0· ·105 |

Валы и оси повышенной напряженности, испытывающие умеренные динамические и вибрационные нагрузки. |

15ХА

|

Закалка, низкий отпуск. |

685 |

490 |

315 |

220 |

‾″ ‾ |

Валы и оси средненапряженные, при отсутствии существенных динам. нагрузок. |

30ХГСА

|

Нормализация. Термоулучшение. Зак. Т.В.Ч., выс. отп. |

685 910 1080 |

490 765 830 |

360 440 470 |

230 290 320 |

‾″ ‾ |

Ответствнные, высоконапряженные детали, малых и средних размеров, умеренные вибрационные и динамические нагрузки, хорошо обрабатываются и свариваются |

12ХН3А

|

Термоулучшение. Цементация, закалка, низкий отпуск. |

880 930 |

685 735 |

350 490 |

260 [56] |

‾″ ‾ |

Высокоответственные, высоконапряженные валы и оси, работающие при вибрац. и динамич. нагрузках, ударах. Свариваемость удовлетворительная. Изготовление горячим деформированием, резанием. За 1 час цементация на глубину ≈ 0,1мм. Достаточная глубина последующего шлифования 0,05 мм. |

12Х2Н4А

|

Термоулучшение. Цементация, закалка, низкий отпуск. |

1100 1130 |

950 950 |

510 590 |

300 [56] |

‾″ ‾ |

|

18Х2Н4МА

|

Термоулучшение. Цементация, закалка, низкий отпуск. Азотация после зак. и высокого отпуска. |

1030 1175

1030 |

800 980

785 |

520 610

570 |

330 [56]

[58] |

‾″ ‾ |

‾″ ‾

Длительность азотации ≈ 10 часов на глубину 0,1 мм. |

40ХН2МА |

Термоулучшение. Закалка Т.В.Ч., низкий отпуск. Азотация после термоулучшения. |

980 ‾″ ‾

‾″ ‾ |

835 ‾″ ‾

‾″ ‾ |

440 ‾″ ‾

550 |

300 [52]

[53] |

‾″ ‾ |

‾″ ‾ Экономичнее за счет меньшего содержания никеля и меньших затрат энергии при азотации. Свариваемость низкая, необходим подогрев и последующая термообработка. Достаточная глубина последующего шлифования 0,025 мм. |

38Х2МЮА |

Термоулучшение. Азотация после термоулучшения. |

980 ‾″ ‾ |

835 ‾″ ‾ |

440 610

|

330 [68] |

‾″ ‾ |

‾″ ‾ Обязательно последующее шлифование на глубину не менее 0,05 мм. |

Ст. 45 ГОСТ 1050-74 |

Нормализованная. Термоулучшенная. |

600 690 |

340 490 |

280 325 |

200 230 |

‾″ ‾ |

Валы и оси кинематических механизмов. Малонагруженные валы, валы-шестерни и трибки. |

Примечание. При работе со справочными данными по материалам следует учитывать, что механические свойства одного и того же материала, приведенные в разных справочниках, могут отличаться по величине, т.к. они зависят от вида заготовки (прокат, поковка и т.п.), а так же её величины и режимов термохимической обработки. Подробно свойства сталей приведены в «Марочнике сталей и сплавов».

3. Опоры валов и осей.

Опоры служат для обеспечения свободного вращения валов и осей, а так же передачи нагрузок от вращающихся деталей на корпус. Надежность и работоспособность механизмов в значительной мере определяется правильным выбором опор.

По характеру взаимодействия элементов, опоры можно разделить на три группы:

опоры качения;

опоры скольжения;

опоры специальные (магнитные, ртутные и т.п.).

Выбор опоры зависит от условий работы, габаритных ограничений, требуемой долговечности и пр.

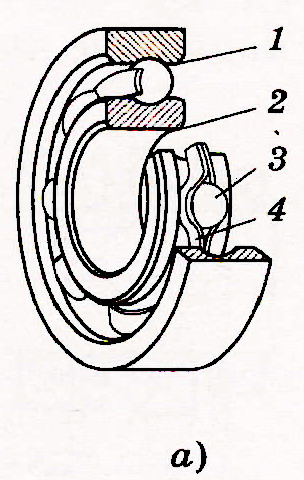

Подшипники качения.

Подшипники качения являются основным видом опор вращающихся деталей. Стандартом предусмотрено 1000 типоразмеров от 1 до 3.000 мм по диаметру внутреннего кольца. Подшипники выпускаются на специализированных ГПЗ, т.к. высокая точность деталей и чрезвычайная прочность материалов, из которых они изготавливаются, требуют специализированной оснастки и технологии.

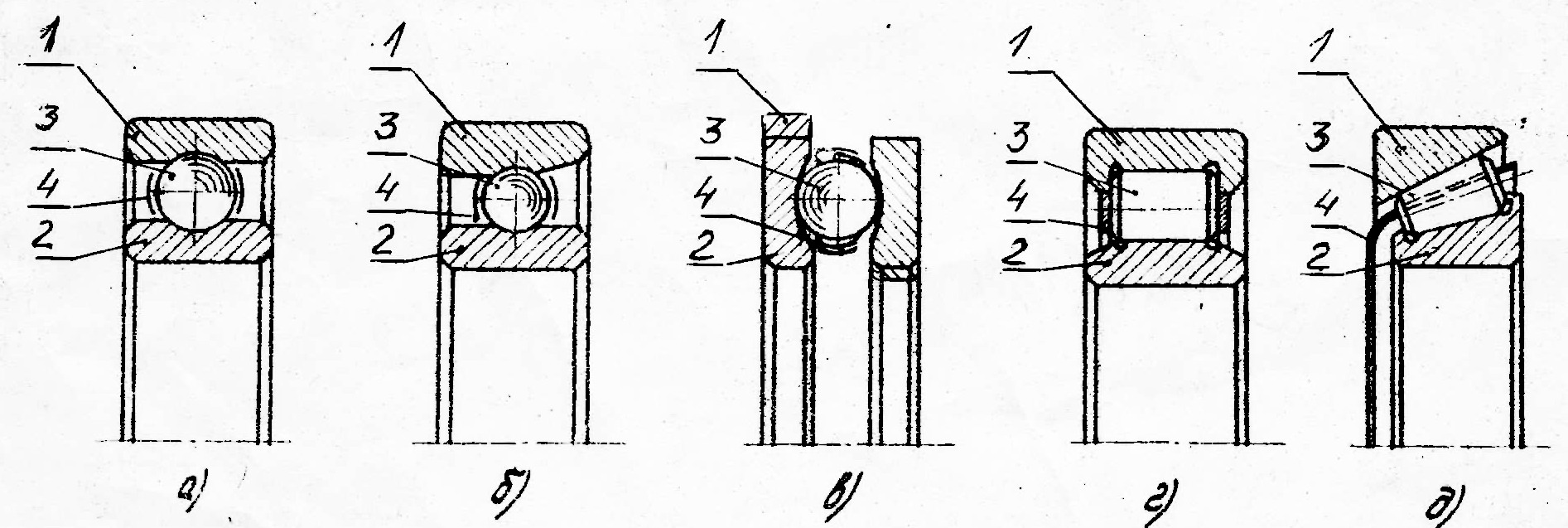

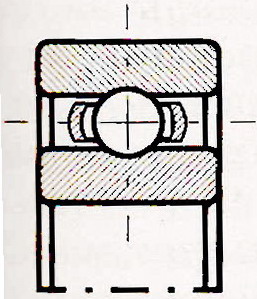

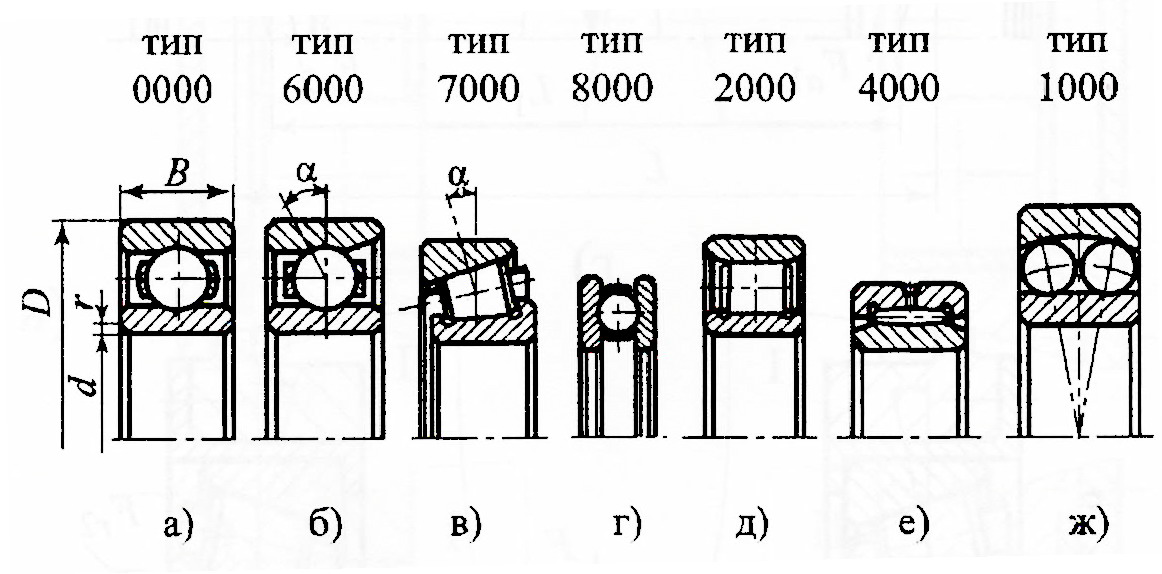

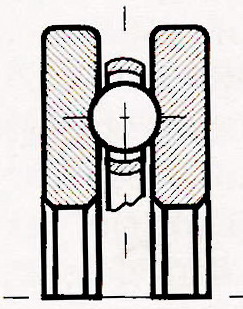

На рис.2.4 показаны наиболее типичные конструкции подшипников качения. Подшипник состоит из двух концентричных колец наружного -1 и внутреннего –2, на которых имеются полированные беговые дорожки; из тел качения –3, так же полированных и равномерно расположенных по окружности между кольцами; из сепаратора –4, разделяющего тела качения и упорядочивающего их движение по беговым дорожкам.

Рис. 2.4.

Основные достоинства подшипников качения: а) сравнительно небольшие потери на трение и малая

зависимость этих потерь от нагрузки и частоты вращения;

б) небольшие осевые размеры;

в) простота и надежность осевой фиксации вала.

Основные недостатки: а) относительно небольшой срок службы при больших нагрузках из-за высоких контактных напряжений, возникающих в его элементах;

б) большие диаметральные размеры;

в) относительно большая масса;

г) ограниченная способность воспринимать ударные нагрузки.

Классификация подшипников качения.

1.По форме тел качения: а) шариковые (см. рис. 2.4., а, б), радиус жёлоба беговой дорожки примерно в 1,03 раза больше радиуса шариков, поэтому контакт между ними точечный. Глубина дорожки составляет примерно 0,3 rш ;

б) роликовые (см. рис. 2.4.в,г,д), ролики могут быть цилиндрическими, коническими, витыми, игольчатыми и бочкообразными.

2.По направлению воспринимаемых сил, связанных с этим конструктивным особенностям и характеристикам, подшипники подразделяются на:

а) радиальные подшипники, воспринимающие преимущественно радиальные нагрузки, действующие перпендикулярно оси вращения подшипника (рис. 2.4.а, в).

Шариковые радиальные наиболее простые, дешевые и быстроходные. Способны воспринимать осевую нагрузку если она не превышает 70% от неиспользованной допускаемой радиальной нагрузки. Количество шариков небольшое и их число определяется возможностью размещения при сборке в серповидном зазоре между кольцами. Большое расстояние между шариками снижает жесткость подшипников и их несущую способность. В собранном виде между телами качения и кольцами имеются зазоры в радиальном и осевом направлении. Радиальные и осевые зазоры в радиальных шариковых подшипниках относительно малы и за счет этого достигается высокая точность вращения и быстроходность. При монтаже валов зазоры в радиальных подшипниках не регулируются. Допускается отклонение осей наружного и внутреннего колец относительно друг друга 0,25-0,50.

Роликовые радиальные подшипники имеют линейчатый контакт между роликами и беговыми дорожками, поэтому несущая способность примерно на 1,7 раза больше чем у шариковых, но максимальная частота вращения ниже. Осевое нагружение не допускается, возможна лишь фиксация от случайных динамических воздействий. Игольчатые подшипники способны воспринимать очень большие радиальные нагрузки, но не вращаются, а лишь обеспечивают подвижность вала;

б) радиально – упорные подшипники, предназначенные для восприятия одновременно действующих радиальных и осевых нагрузок.

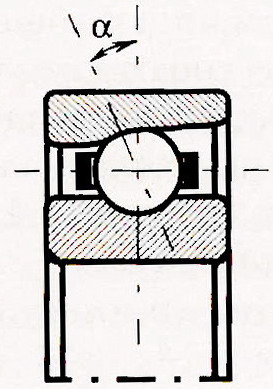

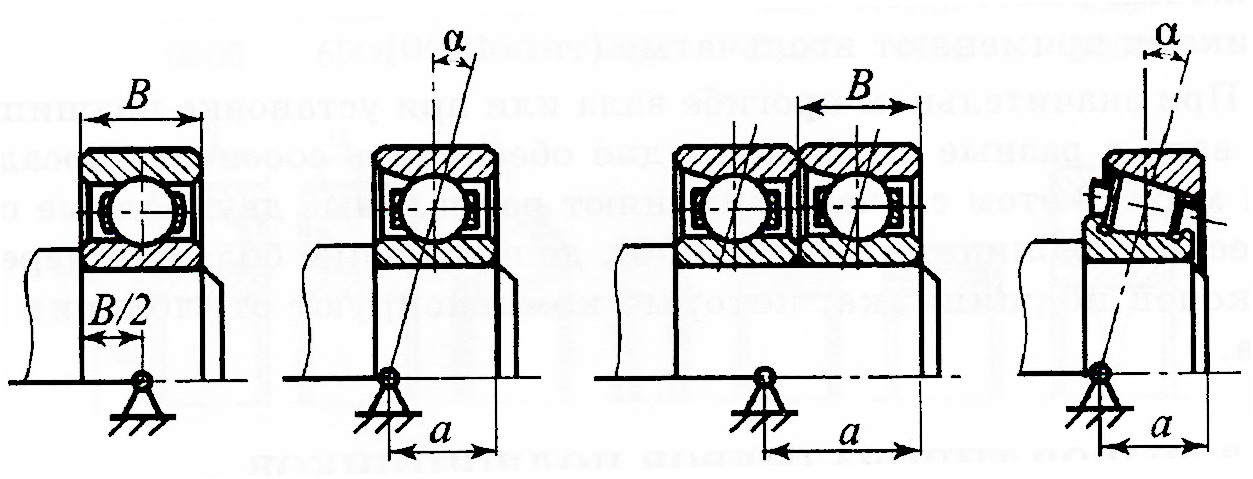

В шариковых радиально-упорных подшипниках способность воспринимать осевую нагрузку зависит от номинального угла контакта α , образованного нормалью в точке контакта шарика с беговой дорожкой на наружном кольце и перпендикуляром к оси подшипника (см. рис. 2.5.). Выпускаются подшипники с α = 12; 26; 360 и чем больше угол, тем больше допустимые осевые нагрузки, но тем меньше быстроходность. Несущая способность и жесткость радиально-упорных шариковых подшипников повышается так же, за счет увеличения количества тел качения. Для этого существует несколько способов, например, большая часть жёлоба на одной стороне наружной беговой дорожки срезается, что дает возможность закладывать между кольцами большее число шариков. Оставшаяся, совсем небольшая часть борта – δ, служит своеобразным замком, предотвращающим самопроизвольную разборку подшипника. Такие подшипники способны воспринимать осевые нагрузки Fa только одного направления, как показано на рис.2.5.а). При установке вала в паре радиально-упорных подшипников, их следует располагать зеркально относительно друг друга (т. е. либо срезанными бортами внутрь, либо наружу) и обязательно регулировать осевые зазоры, добиваясь выхода шариков на расчетные номинальные углы контакта, за счет взаимного осевого перемещения колец подшипника. Не выполнение этого важного условия приводит к работе подшипников в нерасчетном режиме с повышенными радиальными и осевыми люфтами, что сделает эксплуатацию узла невозможной, либо значительно сократит долговечность и надежность. Работы по регулировке подшипниковых узлов проводятся при монтаже с помощью дистанционных втулок, регулировочных колец и других специально предусмотренных конструктивных элементов. Возможны конструктивные схемы установки вала с одним радиальным и одним радиально-упорным подшипниками. В этом случае нагружение радиально-упорного подшипника осевой силой Fa является обязательным, т. к. она обеспечивает саморегулирование осевого зазора. Важно так же, чтобы Fa > S , где S -осевая составляющая радиальной нагрузки, возникающая в результате взаимодействия шарика с наклонной поверхностью беговой дорожки и стремящаяся сместить шарик на дно жёлоба, уменьшив угол контакта до нуля. О зависимости этой составляющей от величины радиальной нагрузки и характеристик подшипника, а так же об определении точки приложения радиальных и осевых сил на оси вала, будет сказано ниже.

Рис. 2.5.

Повышение несущей способности радиально-упорных подшипников за счет увеличения количества шариков можно добиться, сделав внутреннее или наружное кольцо подшипника разъемным (см. рис. 2.5.б,в). На левом трехточечном подшипнике беговые дорожки на разъемном кольце шлифуются так, чтобы обеспечить возможность контактирования шарика с обоими полукольцами, это позволяет сохранить работоспособность подшипника независимо от направления осевой силы. Так как небольшие осевые и радиальные зазоры имеются, то при действии односторонней осевой силы шарики контактируют с беговой дорожкой одного из внутренних полуколец и беговой дорожкой наружного кольца. При снятии осевой нагрузки контакт получается трёхточечным и в силу меньшего сопротивления начинается проскальзывание шариков относительно беговой дорожки неразъемного кольца, что ведет к износу и нерасчетному тепловому режиму работы подшипника.

На правом четырехточечном подшипнике беговая дорожка неразъемного наружного кольца профилируется двумя радиусами и шарики могут контактировать с ней также в двух точках. Поэтому при снятии осевой нагрузки сопротивление в двух точках контакта наружного кольца и в двух точках контакта внутренних полуколец остается одинаковым, а режим работы подшипника расчетным. Трех- и четырехточечные подшипники обеспечивают большую грузоподъемность при высокой точности вращения, поэтому широко применяются в качестве опор авиационных двигателей и редукторов.

В роликовых радиально-упорных подшипниках в качестве тел качения используются конические ролики с углом конусности 1,5-2,00 (см. рис.2.4.г), а беговые дорожки обоих колец так же являются усеченными конусами. Вершины конусов роликов совпадают с вершинами беговых дорожек, поэтому обеспечивается качение без проскальзывания. Номинальный угол контакта α образуется нормалью, проведенной через середину линии контакта ролика и беговой дорожки наружного кольца, и перпендикуляром к оси подшипника, проведенного через эту же точку (равен половине угла конуса беговой дорожки наружного кольца). Также как и в шариковых подшипниках α характеризует способность к восприятию осевых нагрузок, выпускаются подшипники с малыми α = 12-160 и большими α = 25-300 углами контакта. Внутреннее кольцо, снабженное бортами, ролики и сепаратор образуют неразборную конструкцию. Наружное кольцо не имеет бортов, поэтому ролики монтируются максимально плотно, обеспечивая высокую жесткость и очень большую грузоподъемность подшипников. Так же как шариковые, радиально-упорные роликовые подшипники устанавливаются зеркально относительно друг друга, но требуют ещё более тщательной регулировки осевых зазоров, т.к. от них ещё в большей степени зависят величины радиальных зазоров. О величине осевой составляющей, возникающей при действии радиальной нагрузки, а также о месте приложения сил на оси вала в зависимости от характеристик подшипника, будет сказано в следующем разделе.

в) упорные подшипники предназначены для восприятия только осевых нагрузок, направленных только в одну сторону (рис. 2.4.б). Для передачи усилий в обе стороны необходимо ставить пару таких подшипников, например, как на рис. 2.7. Эти подшипники очень чувствительны к перекосам валов. Не применяются при больших частотах вращения, т.к. из-за действия центробежных сил возникают нерасчетные режимы работы с проскальзыванием шариков, возрастанием сил трения и нагревом. Если кроме больших осевых сил требуется обеспечить точность вращения вала (например, в передаче винт-гайка), помимо пары упорных подшипников, на вал устанавливается пара радиальных подшипников.

3. По способности самоустанавливаться подшипники делятся на несамоустанавливающиеся и на самоустанавливающиеся. Все рассмотренные ранее типы были несамоустанавливающиеся и их применение в тех случаях, когда не гарантируется соосность опор или имеет место повышенная изгибная податливость вала, может привести к заклиниванию подшипников. Для предотвращения этого применяют самоустанавливающиеся подшипники, у которых беговая дорожка наружного кольца выполняется в виде сферы. Благодаря этому шарики или бочкообразные ролики свободно перемещаются по ней при несоосности внутреннего и наружного колец, достигающего 2-30 .

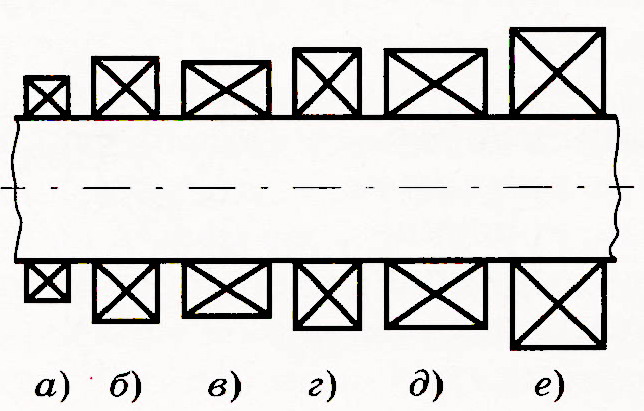

4. По числу рядов тел качения подшипники делятся на однорядные, двухрядные (см. рис. 2.6) и четырёхрядные.

а) б) в)

г) д) ж)

Рис. 2.6

5. В зависимости от наружного диаметра и ширины при одинаковом внутреннем диаметре подшипники делятся на серии: сверхлегкую, особо легкую, легкую, среднюю и тяжелую по –D; особо узкую, узкую, нормальную, широкую и особо широкую по –B. Чем тяжелей и шире серия тем выше грузоподъемность, но ниже быстроходность.

Рис. 2.7

6. В зависимости от точности размеров и взаимного расположения поверхностей подшипники делятся на пять классов точности (ГОСТ 520-71):

а) Р 0 – нормальный для механизмов общего назначения;

б )

Р 6 – повышенный

)

Р 6 – повышенный

для приводов авиационных механизмов с высокой частотой вращения;

в) Р 5 – высокий

г) Р 4 – прецизионный

в особо точных приборных механизмах, при очень больших частотах вращения.

д) Р 2 – сверхпрецизионный

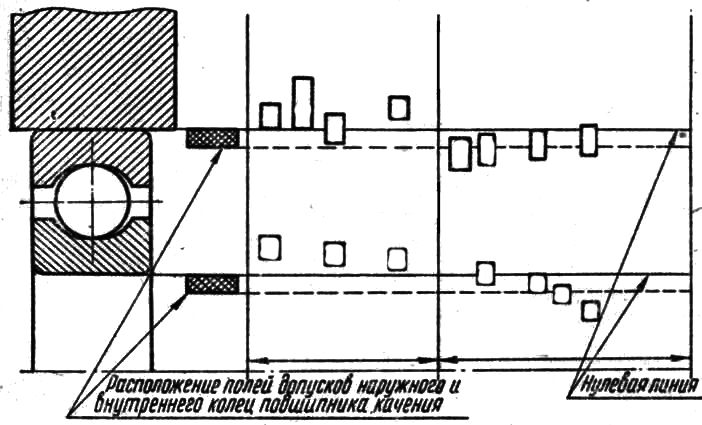

Посадки колец подшипников.

П осадки

колец подшипников отличаются от обычных

посадок цилиндрических соединений

расположением и величиной полей допусков.

За основные детали принимают кольца

подшипников, необходимые посадки

обеспечиваются выбором отклонений для

цапф вала и расточек в корпусах (см.

рис.2.8). Следовательно, на вал подшипники

устанавливаются по системе отверстия,

а в корпус по системе вала. При этом

у внутреннего кольца подшипника поле

допуска располагается не в тело,

как принято для основной детали, а наружу

в сторону уменьшения размера отверстия.

Это позволяет увеличить номенклатуру

легких натягов, и обеспечивает с

полями k, m,

n -гарантированный натяг,

с полями js

, h, g

–переходные посадки и только с f

–гарантированный зазор.

осадки

колец подшипников отличаются от обычных

посадок цилиндрических соединений

расположением и величиной полей допусков.

За основные детали принимают кольца

подшипников, необходимые посадки

обеспечиваются выбором отклонений для

цапф вала и расточек в корпусах (см.

рис.2.8). Следовательно, на вал подшипники

устанавливаются по системе отверстия,

а в корпус по системе вала. При этом

у внутреннего кольца подшипника поле

допуска располагается не в тело,

как принято для основной детали, а наружу

в сторону уменьшения размера отверстия.

Это позволяет увеличить номенклатуру

легких натягов, и обеспечивает с

полями k, m,

n -гарантированный натяг,

с полями js

, h, g

–переходные посадки и только с f

–гарантированный зазор.

Рис.2.8

Отметим, что натяги, получаемые при сочетании поля допуска внутреннего кольца подшипника с полями k, m, n - значительно меньше, чем натяги, получаемые при сочетании поля допуска H с полями – p, r, s. Это обеспечивает оптимальную посадку подшипников на валы, исключающую деформацию внутренних колец.

Характер посадок наружного кольца подшипников в корпусе более свободный. В сочетании с полями допусков F, G, H -образуются посадки с зазором, а с полями Js, K , M , N -переходные посади с большей или меньшей вероятностью зазора.

Общие принципы которыми следует руководствоваться при выборе посадок можно сформулировать следующим образом:- чем выше частота вращения, тем свободнее посадки колец подшипников, чтобы обеспечить свободное перемещение тел качения; - чем больше нагрузка, тем плотнее посадка для обеспечения большей площади контакта в местах прохождения силового потока; - кольцо, вращающееся относительно вектора внешней нагрузки, устанавливается на посадке обеспечивающей его неподвижность, а кольцо, сопрягаемое с неподвижной деталью, на посадке, обеспечивающей возможность его проворачивания за счет сил трения.

Компоновка подшипниковых узлов.

Подшипниковые узлы надо проектировать так, чтобы исключить возможность осевых и радиальных перемещений вала. Систему вал- опоры- корпус делают статически определимой, чтобы избежать дополнительных осевых нагрузок на подшипники при тепловых деформациях корпуса и вала.

Рис. 2.9

Проверочный расчет вала на прочность.

Расчет вала на прочность выполняется после окончания эскизной компоновки, когда известны его продольные и поперечные размеры, выбраны подшипники и определена схема установки вала в подшипниковых узлах. На основе этих данных вал изображается в виде балки закрепленной в шарнирах с условным изображением установленных на ней деталей (зубчатых колес, червяков и т.п.).

Первый шаг, это определение величин проекций нормальных сил, действующих в полюсах зацепления зубчатых колес, на оси координат.

Для цилиндрических прямозубых колес это: Ft = 2M / d w -тангенциальная и Fr = Ft · tg α -радиальная составляющие.

Для конических прямозубых колес это: Ft = 2М / d m –тангенциальная, Fr = Ft · tg α · cos δ - радиальная и Fa = Ft · tg α · sin δ - осевая составляющая нормальной силы.

Второй шаг, это перенос составляющих сил из полюса зацепления на ось балки в точку, располагающуюся под серединой зубчатого венца. Радиальная сила - Fr переносится вдоль линии действия без изменений, при параллельном переносе Ft и Fа кроме них, в точке приложения на оси балки возникают соответствующие моменты Мx =M –крутящий и My = Fa · d w (для конических My = Fa · d w ) –изгибающий моменты.

Третий шаг – определение реакций в опорах производится с помощью шести линейных уравнений равновесия, т.е. сумма проекций всех сил на оси координат равны нулю и сумма моментов относительно любой точки и оси координат равны нулю.

Если вал установлен в радиальных шариковых или роликовых подшипниках, то на расчетной схеме точками приложения реакций в опоре считают середину ширины каждого подшипника на оси вала.

Если вал установлен в радиально-упорных подшипниках, точкой приложения реакций считают место пересечения оси вала с нормалью, проведенной через зону контакта шарика и беговой дорожки наружного кольца (т.е. под номинальным углом контакта -α через середину шарика или ролика см. рис.3.3.). Расстояние между опорным торцом наружного кольца подшипника и искомой точкой можно определить по формулам:

а) для шариковых подшипников а = 0,5 [ B + (d+D) · tg α / 2 ] [мм],

где: В- ширина подшипника; d и D –внутренний и наружный диаметры; α –номинальный угол контакта;

б) для роликовых подшипников a = Т / 2 + ( d+D) · e / 6 [мм]

где: Т– ширина подшипника; e – коэффициент осевого нагружения, зависящий от угла контакта (см. таблицу 2.13., приложение № 21).

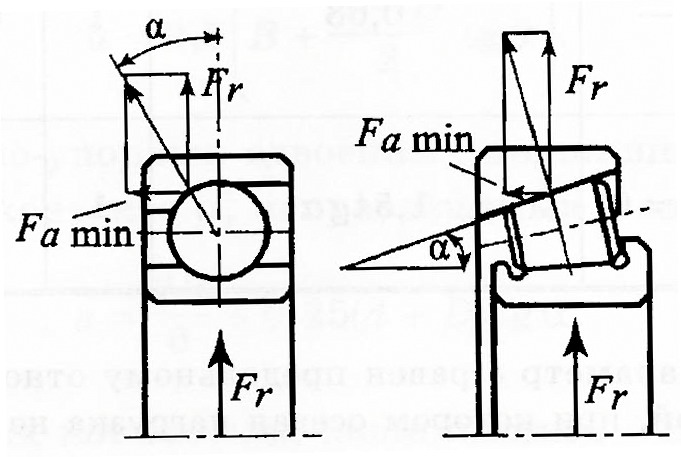

При определении осевых реакций следует учитывать, что в радиально-упорных подшипниках возникает осевая составляющая радиальной нагрузки S = e ' · R [Н],

где: R=√ Ry2 + Rz2 - суммарная радиальная нагрузка на подшипник; e '- фактор нагружения, зависящий от типа подшипника.

Для роликовых конических подшипников - e '= 0,83 e .

Рис. 2.10

Для нормальной работы радиально-упорных подшипников осевая реакция на каждом из них не должна быть меньше соответствующей осевой составляющей радиальной нагрузки S, что обеспечивается выборкой зазоров при регулировке подшипников

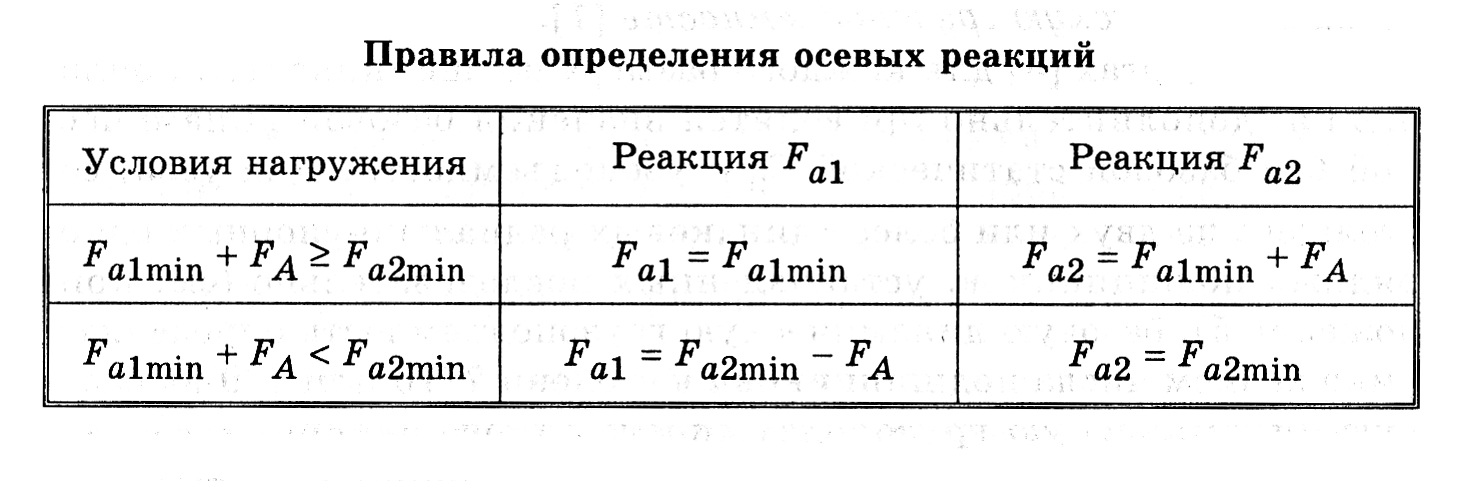

Осевые реакции в подшипниках XA и XB (см. рис. 2. .) всегда направлены в разные стороны, т. к. радиально-упорные подшипники устанавливаются зеркально относительно друг друга. Вал под действием пары этих сил испытывает либо сжатие, либо растяжение.

Знак суммарной осевой силы - Fa , действующей на вал, определяется в соответствии с выбранным направлением оси X .Дополнительное условие правильной регулировки подшипников, записывается: XA ≥SА = e ' · RА и XВ ≥SВ = e ' · RВ .

Где: RA и RB – соответствующие суммарные радиальные реакции в опорах А и В (R=√ Ft2 + Fr2 ) .

Для определения осевых реакций, большую из осевых составляющих приравнивают соответствующей реакции, например, XA = SA . Это значение подставляют в условие равновесия и получают осевую реакцию в опоре В: XВ = SA + Fa.

Рис. 2.11

После этого проверяется выполнение условия правильной загрузки подшипника XВ ≥SВ = e ' · RВ . Если оно выполняется, то осевые реакции определены. Если не выполняется, то решение следует повторить начиная с XВ = SВ.

Полученные осевые и суммарные радиальные реакции в опорах используются для расчета вала на прочность и опор на долговечность.

Проверка прочности вала в опасном сечении.

Для определения опасного сечения вала необходимо на эпюрах изгибающих -Мz , -Мy и крутящего -Мx моментов, а так же нормальной силы -N (она имеет место, если на валу располагаются конические или косозубые колеса, а так же при использовании радиально –упорных подшипников) найти участки с наибольшими значениями. Как видно из рисунка 2.4. в зоне больших значений моментов имеется концентратор напряжений в виде резкого изменения наружного диаметра, переход выполнен с помощью галтели известного радиуса –r. Именно это сечение выбирается для проверки прочности вала, таких сечений может быть несколько. Оценка прочности вала в опасном сечении проводится методом расчета по запасам прочности.

Условие прочности записывается так: n ≥ [ n ].

Здесь: [n]=1,25…1,50 - допускаемый минимальный запас прочности для авиационных механизмов;

n= n σ ∙ n τ / √ n σ2 + n τ2 –расчетный запас прочности в опасном сечении;

n σ –запас прочности по нормальным напряжениям;

n τ –запас прочности по касательным напряжениям.

n σ = σ –1N / (σ a ∙К + σ m ∙ ψ σ ),

где σ –1N - ограниченный предел выносливости материала вала, определяется по неравенству

σ Т ≥ σ –1N = σ –1 ∙9√ 107 / N р ,

где Nр – расчетное число циклов изгибных напряжений, испытываемых валом за время работы механизма. Оно может быть определено:

а) если задано время работы механизма, то Nр =Тh ּ 60ּnв ,

где Тh –ресурс в часах; nв –частота вращения вала.

б)если режим работы механизма задан циклограммой, то Nр = te ∙ Nц ∙ nв / 60,

где: te –время одного цикла изменения нагрузки [с]; Nц –число циклов изменения нагрузки.

Можно сказать, что Nр есть суммарное число оборотов вала в течение всего срока службы механизма.

σа =σu = √ (My2 + Mz2) / Wx [М Па] амплитуда цикла –симметричная знакопеременная составляющая расчетного напряжения.

Где: My и Mz –изгибающие моменты в опасном сечении, берутся из эпюр или считаются [Нּмм] ;Wx –осевой момент сопротивления изгибу[мм]. Для сплошных круглых сечений- Wx =0,1·d3, для сечений ослабленных отверстиями, шлицами или шпоночными пазами Wx вычисляется по формулам из таблицы 2.2, см. приложение №20, лист 1.

К = ( кσ / к dσ +1/ кFσ -1) ∙1 / кv ∙ кa - коэффициент снижения предела выносливости.

Где: кσ – эффективный коэффициент концентрации напряжений (определяется по таблицам 2.3, 2.4. и 2.5, смотри приложение №20, листы 1 и 2);

к dσ – масштабный коэффициент, характеризующий снижения предела выносливости σ –1 при увеличении диаметра вала из за большей вероятности наличия дефектов в расчетном сечении (см. таблицу 2.6. в приложении №20, лист 2);

кFσ = 1/ ( 1+ α п · σ –1 / 104 ) – коэффициент, учитывающий снижение предела выносливости за счет шероховатости поверхности; α п – коэффициент, зависящий от величины шероховатости (выбирается по таблице 2.7., приложение №20, лист 3);

кv – коэффициент, учитывающий повышение предела выносливости за счет технологического упрочнения поверхности (выбирается по таблице 2.8.);

кa – коэффициент, учитывающий анизотропию свойств материала вдоль и поперек волокон. Термином “волокно” определяется направление пластического течения материала при обработке заготовки давлением. Технология изготовления заготовок валов авиационных механизмов обеспечивает осевое направление волокон, поэтому кa =1.

σ m =N / S – среднее напряжение цикла. Отношение продольной силы N (если она имеет место. Знак не учитывается) к площади сечения S (см. таблицу 2.2., приложение №20, лист 1).

ψ σ – коэффициент чувствительности материала к асимметрии цикла при расчете по нормальным напряжениям. Выбирается по таблице 2.9., приложение№20, лист 3.

Запас прочности по касательным напряжениям определяется аналогично:

n τ = τ-1N / ( τ a · K + τ m ·ψ τ ).

Где: τ-1N -ограниченный предел выносливости по касательным напряжениям, определяется из выражения

τ Т ≥ τ-1N = τ-1 9√ 107 / Nрτ ≥ τ-1

Где: τ Т –предел текучести при кручении, для сталей можно принять τ Т = 0,6 σ Т ;

τ-1 – предел выносливости при кручении, для сталей можно принять τ-1 = 0,6 σ-1;

Nрτ –расчетное число циклов изменения касательного напряжения, это либо общее число пусков и остановок в течение всего ресурса, либо общее число узменений направления вращения в течение ресурса.

τ а = τ к (1- Rτ ) / 2 амплитуда цикла расчетных касательных напряжений [М Па].

Где: τ к = Мк / Wр –максимальное касательное напряжение [М Па]; Мк –крутящий момент в расчетном сечении [Н мм]; Wр – полярный момент сопротивления, равный для сплошного сечения = 0,2 d3 [мм3], а для ослабленных сечений , определяемый с помощью таблицы 2.2 , приложения №20, лист 1; R τ –коэффициент асимметрии цикла касательных напряжений, определяется в зависимости от условий работы механизма.

Например: а) Вал всегда вращается в одну сторону, передаваемый момент постоянен и циклограмма нагружения не задана. В этом случае момент на валу и, следователно, касательные напряжения изменяется по отнулевому циклу, т.е. Мк max = Мр и Мк min =0. Здесь Мр –расчетный момент на валу. Точное число циклов изменения касательных напряжений - Nрτ не известно, но оно в любом случае на несколько порядков меньше базового числа - Nб = 107 . Поэтому ограниченный предел выносливости приравнивают к верхнему приделу

τ-1N = τ т и Rτ = Мк min / Мк max = 0, тогда τ а = τ к (1- R τ) / 2 = τ к / 2 и среднее напряжение цикла - τ m = τ к / 2 ;

б) Задан закон изменения момента на валу, известны продолжительность одного цикла - t ц [мин] и число циклов изменения нагрузки - Nц . В этом случае Rτ = Мк min / Мк max и Nрτ = Nц , тогда τ а = τ к (1- R τ) / 2 и τ m = τ к (1+ R τ) / 2 .

в) Задан закон изменения момента, известны продолжительность одного цикла - t ц [мин] и ресурс - Т в [час]. В этом случае Rτ = Мк min / Мк max и Nрτ = Т· 60 / t ц , тогда τ а = τ к (1- R τ) / 2 и τ m = τ к (1+ R τ) / 2 .

Коэффициент снижения предела выносливости при расчете по касательным напряжениям

К = ( кτ / к dτ +1/ кFτ -1) ∙1 / (кv ∙ кa )

Где: кτ –эффективный коэффициент концентрации касательных напряжений выбирается по табл. 2.3, 2.4 и 2.5 , приложения №20, лист 1 и 2; кdτ – масштабный коэффициент, характеризующий снижение предела выносливости τ –1 в зависимости от диаметра расчетного сечения вала выбирается по таблице 2.6 , приложения №20, лист 2; кFτ = 0,575 кFσ + 0,425 - коэффициент, учитывающий снижение предела выносливости из за шероховатости поверхности в расчетном сечении (кFσ - см, выше).

Коэффициент чувствительности материала вала к асимметрии цикла при расчете по касательным напряжениям - ψ τ выбирается из таблицы 2.9, приложения №20, лист 3.

Если условие прочности выполняется, то расчет вала на этом считается законченным. Если не выполняется, то следует увеличить его прочность за счет увеличения моментов сопротивления изгибу - Wx и кручению - Wр , этого можно достичь увеличением наружного диаметра. В пустотелых валах небольшой рост запаса прочности можно обеспечить уменьшением диаметра внутренней расточки.