- •Общие сведения о деталях и механизмах.

- •Механические передачи.

- •1. Зубчатые передачи (терминология и понятия согласно гост 16530-83).

- •Проектировочный расчет цилиндрической передачи на контактную прочность.

- •Проверочный расчет цилиндрической передачи на контактную прочность.

- •2.Проектирование валов и осей.

Проверочный расчет цилиндрической передачи на контактную прочность.

Ведется по формуле- σH =ZH Zм Zε √ wHt (u+1) / dw1 u.

Где: а)σH-рачетное контактное напряжение [М Па];

б)ZH= cosβ/ √cosαtw sinαw - коэффициент, учитывающий форму сопрягаемых поверхностей.

Здесь αtw ≈arc tg (tgα w / cosβ) - угол зацепления в самом общем случае. При α=200 и ХΣ=0 значение

α w=α; если при этом зубья прямые β=00, то коэффициент ZH=1,76;

в)Zм= √2Е1 Е2 /π [ Е1 (1-μ22)+ E2(1-μ12)]-коэффициент, учитывающий механические свойства материалов зубчатых колес (модуль упругости и коэффициент Пуассона). Если шестерня и колесо стальные, можно принять Zм=√0,35 E [М Па];

г)Zε-коэффициент, учитывающий суммарную длину контактных линий. Для прямозубых колес в фазе однопарного зацепления Zε=1, для косозубых Zε=√1/ K εα. См. приложения№8 и №1;

е)wHt=Ft1 КHα КHβ КHv / bw [Н мм]- удельная расчетная окружная нагрузка на зубья. Здесь

Ft1=Fn cos α =2 M1р / dw1 [Н ]-окружная сила; значения коэффициентов КHα и КHβ см. выше.

КHv=1+wHv bw / Ft1 = 1+bw1(δH g0 V √аw /u) / Ft1-коэффициент, учитывающий дополнительную динамическую нагрузку, возникающую вследствие погрешностей по шагу зацепления и зависящий от ряда факторов. Коэффициент δH учитывает вид зубьев, твердость их поверхности и модификацию, которая выполняется на ведомых колесах в виде фаски у вершины зубьев и назначение которой -увеличение площади при вхождении в контакт с основанием зубьев ведущего колеса. См. приложение №10. Коэффициент g0 учитывает погрешности по шагу у шестерни и колеса, зависит от модуля и степени выбранной точности изготовления. См. приложение №11(если значение нагрузки

W Hv = δH g0 V √аw / u ≤Wv , дополнительно возникающей вследствие погрешностей по шагу, превысит предельное значение Wv , то следует принять WHV =WV )

Для решения вопроса о прочности зубчатого зацепления необходимо сравнить полученное расчетное контактное напряжение с допускаемым контактным напряжением, т.е. проверить условие прочности

σH ≤ σHр.

Если условие прочности не соблюдается, необходимо увеличить модуль, т.е. увеличить размеры ЗК и снизить контактные напряжения. Расчет повторить.

Особенности расчета на прочность конических зубчатых передач.

Из-за сложности изготовления

с высокой

Из-за сложности изготовления

с высокой

точностью, неравномерности распределения нагрузки по ширине зубьев, возникновению осевой силы, а так же необходимостью регулирования взаимного расположения зубчатых колес при монтаже, несущая способность конических передач примерно на 15% ниже, чем у цилиндрических.

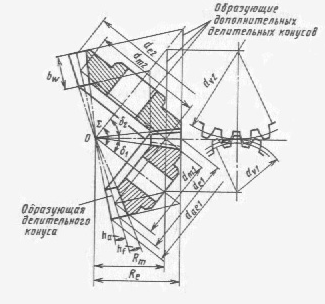

Порядок проведения проектировочных и проверочных расчетов, большая часть вводимых коэффициентов, а т.ж. величина предельных и допускаемых напряжений такие же, как у цилиндрических ЗК. Поэтому рассмотрим только те формулы и значения, в которых имеются отличия, связанные с формой зубчатых венцов. В зависимости от величины угла Σ, под которым пересекаются оси конических ЗК, передачи делятся на ортогональные, когда Σ=δ1+δ2=90º (рис.1.15) и не ортогональные, когда Σ=δ1+δ2≠90˚. Здесь δ1 и δ2- половинные углы при вершинах делительных конусов ЗК. На рисунке показаны конические колес у которых модуль меняет свою величин по ширине зуба и соответственно изменяется высота зубьев. Рис.1.15.

По аналогии делительной окружностью цилиндрических колес у конических ЗК имеется делительный конус -Re , а т.ж. конус впадин и конус вершин. На рис.1.15. показаны ЗК с пропорционально понижающейся формой зубьев, т.е. когда вершины делительного конуса и конуса впадин совпадают. Толщина зуба и ширина впадин увеличиваются пропорционально расстоянию от

в ершины

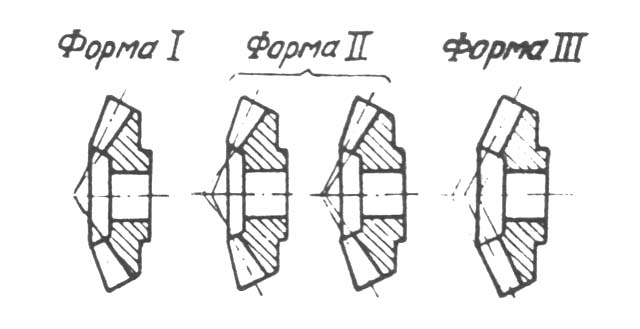

конусов (см. рис.1.16 форма 1). Эта форма

является основной для прямозубых и

косозубых ЗК. Для колес с круговыми

зубьями чаще применяется форма 2 с

понижающимися зубьями, при которой

вершины конусов не совпадают,

ершины

конусов (см. рис.1.16 форма 1). Эта форма

является основной для прямозубых и

косозубых ЗК. Для колес с круговыми

зубьями чаще применяется форма 2 с

понижающимися зубьями, при которой

вершины конусов не совпадают,

толщина зубьев растет, а ширина впадин

остается постоянной. Форма 3 равновысокими зубьями, при которой образующие конусов вершин, впадин

и делительного параллельны, так же

чаще используется при круговых зубьях

(см. рис 1.16.).

Рис.1.16.

Ширину зубчатого венца -bw измеряют по образующей делительного конуса. Эвольвентная форма зубьев получается на развертке дополнительных конусов, образующие которых перпендикулярны образующей делительного конуса. Параметраы зубьев в таких сечениях имеют индекс t (торцевые). Выделяют три торцевых сечения: внешнее с индексом te; среднее tm; внутреннее ti. Соответственно имеем внешнее –Re и среднее –Rm делительные конусные расстояния, а т.ж. внешний–mte и средний–mtm торцевые модули. Делительные диаметры в соответствующих сечениях (см. рис.1.14) можно определить из соотношений: de=mte z; dm=mtm z; mtm=mte (1-0,5ΨR). Где z-число зубьев, а ΨR=bw / Re - относительная ширина ЗК принимается в пределах 0,1-0,3.

Для колес с прямыми зубьями стандартизован внешний торцевой модуль mte, с конусным расстоянием он связан соотношением: mte=2Re sinΣ / √z12+z22 +2z1 z2 cosΣ [мм].

Конусное расстояние определяется с помощью проектировочной формулы:

R̃e ≥ 0.82 (√ u2+1+2u cosΣ / 3√u sin2Σ) 3√ М1р E KHα KHβ KHv f(β) / σ2Hр ΨR (1-0,5ΨR)2 [мм].

Где: u=dm2 / dm1=z2/z1=sinδ2 / sinδ1 - передаточное число конической передачи. При Σ=900 получаем u=tgδ2=ctgδ1, при Σ>900 нужно учитывать перемену знака у cosΣ;

f(β)=cos2β /k εα - функция от угла наклона зубьев в среднем сечении, при прямых зубьях f(β)=1;

Все остальные коэффициенты вычисляются и или принимаются так же, как и для цилиндрической передачи (см. выше), и подставляются в проектировочную формулу. Полученный результат используется для получения приближенного значения внешнего торцового модуля

m̃te =2Re sinΣ /√(z 12+z 22+2z1 z2 cosΣ) [мм].

Полученное приближенное значение приводится к стандартному значению модуля и производится расчет основных размеров конических ЗК,входящих в передачу:

внешних делительных диаметров шестерни и колеса de1=mte z1, de2= mte z2 с точностью до 0,01;

точного значения конусного расстояния Re=(mte / 2sinΣ )√(z 12+z 22+2z1 z2 cosΣ) с точностью до 0,01мм

рабочей ширины зубчатых венцов bw=ΨR Re(mtm /mte) с точностью до 0,01мм;

половинных углов при вершинах делительных конусов δ1=arc sin(0,5 de1/Re) и δ2=Σ-δ1 с точн. до 2".

Конструкция зубчатых колес.

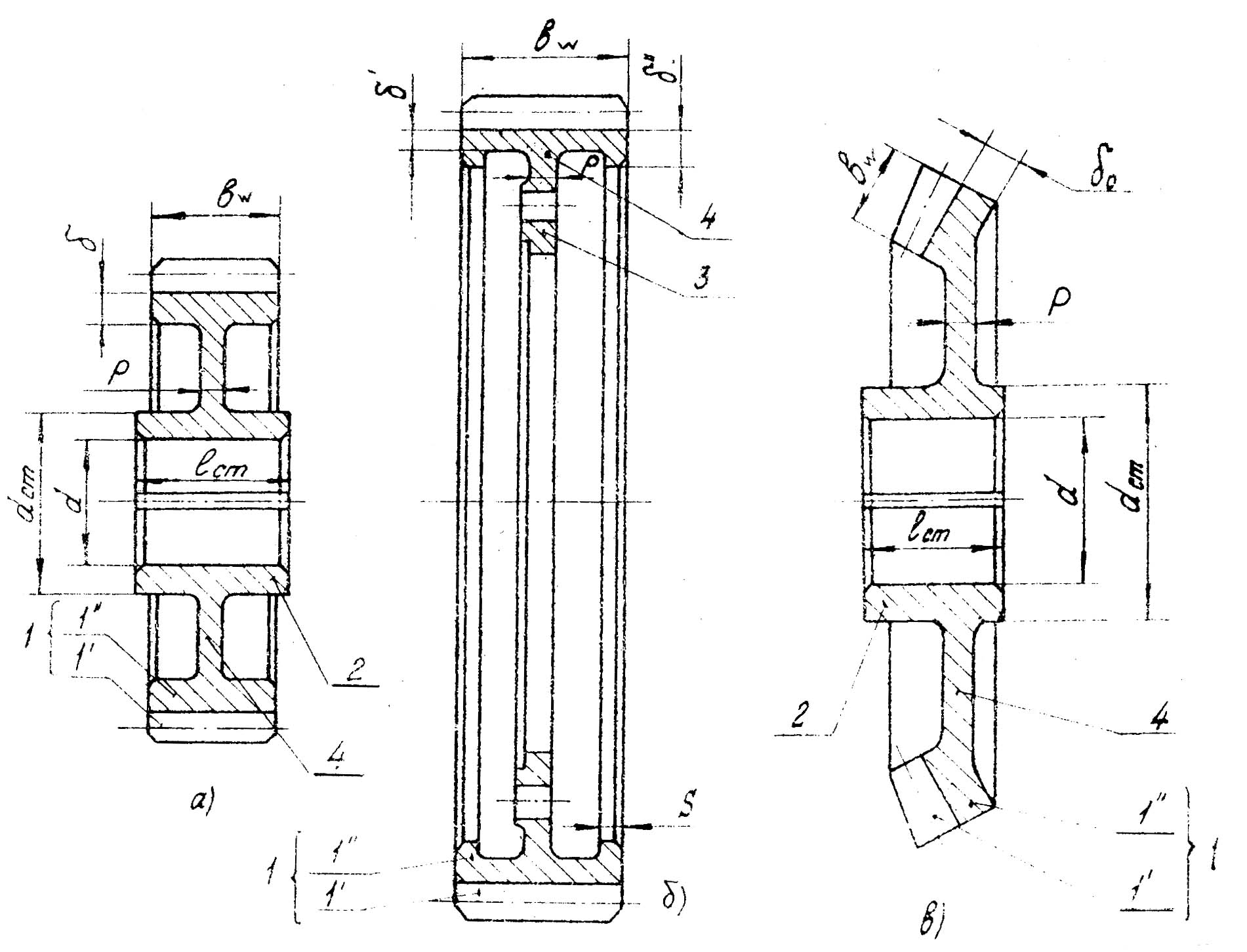

Основными конструктивными элементами ЗК. являются (см. рис.1.17): 1- зубчатый венец (включающий в себя зубья–1 и обод-1); 4-диск; 2-ступица; 3-фланец (в том случае, если из-за большого размера и ширины зубчатый венец изготовляется отдельно и прифланцовывается к диску, выполненному совместно с валом). Для нахождения формы и размеров, названных частей необходимо перейти на более высокий уровень эскизного проекта и рассмотреть ЗК во взаимодействии с другими элементами передачи, прежде всего с валом, на котором оно установлено. Принципы проектирования вала будут изложены в следующем разделе, а сейчас рассмотрим основные рекомендации по конструированию ЗК.

Обод должен быть достаточно жестким, чтобы при нарезке зубьев не происходило искажения их профиля, в то же время податливым, чтобы способствовать выравниванию нагрузки по ширине зубьев. Для цилиндрических ЗК можно принять δ=(1,7-2,0)m. В широких ЗК большого диаметра для увеличения жесткости на консольной части диска выполняют бурты, а промежутки делают тонкими для снижения веса; можно принять δ=(1,4-1,6)m , δ=(2,2-2,5)m и S ≥δ. У конических колес обод чаще всего очерчивается конической же поверхностью соосной с поверхностью впадин δ0=(2-3)mte.

Диск ЗК соединяет зубчатый венец со ступицей, критерием его работоспособности при выборе толщины является жесткость. Для снижения веса в диске растачиваются отверстия. Зубчатый венец цилиндрических колес желательно располагать симметрично относительно диска, иначе в последнем возникает изгибающий момент. Для цилиндрических ЗК можно принять p=(0,2-0,3)b; для прифланцовываемых ЗК с малой и средней твердостью зубьев p=(0,08-0,12)b; в случае применения цементации зубьев толщину диска выбрают

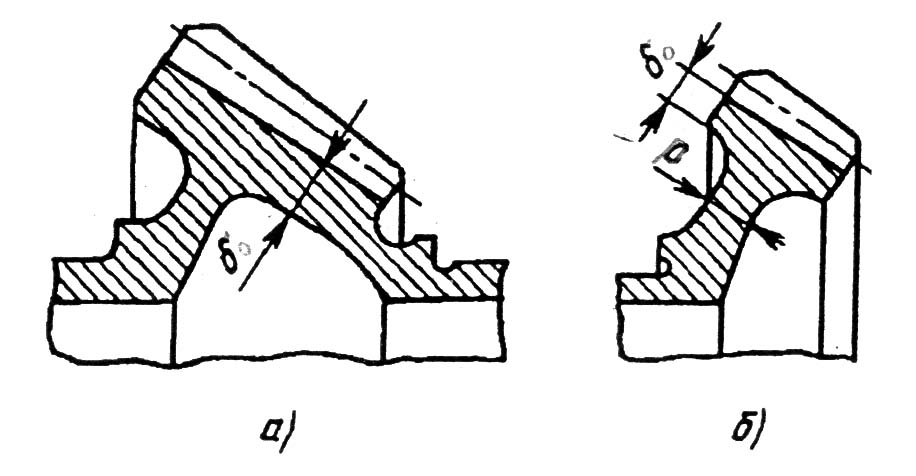

p=(0,12-0,25)b.В конических и косозубых колесах дискам можно придать колоколообразную форму для уменьшения изгибающих нагрузок (см. рис.1.18).

Рис.1.17.

Ступица- это элемент соединяющий колесо с валом. При одинаковых материалах, из которых изготовлены вал и ступица, а так же в случае небольшого отличия в их размерах df ≤ (2,5-2,0) dв целесообразно нарезать зубчатое колесо на валу (см. рис.1.18. и 1.25.). Особенности нарезания ЗК на валах см. приложение №12. Снижение уровня взаимозаменяемости компенсируется высокой точностью расположения зубьев относительно цапф вала (поверхностей, на которые устанавливаются подшипники), прочностью, надежностью, технологичностью и небольшим весом.

Колеса делаются насадными, если

материалы ЗК и вала различны; если из-за

большой разницы в диаметрах много

заготовок, выполняемых штамповкой или

поковкой, идет в брак; если этого требуют

условия монтажа и т.п. В этом случае в

ступице должны быть выполнены поверхности,

обеспечивающие передачу крутящего

момента и точное расположение

(центрирование) зубчатого колеса

относительно вала. Рекомендуемые размеры

ступицы dст =(1,1-1,5) d и lст

=(0,8-1,5) d выбираются в зависимости от

условий нагружения и способа установки

ЗК на валу. Рассмотрим некоторые из них.

Колеса делаются насадными, если

материалы ЗК и вала различны; если из-за

большой разницы в диаметрах много

заготовок, выполняемых штамповкой или

поковкой, идет в брак; если этого требуют

условия монтажа и т.п. В этом случае в

ступице должны быть выполнены поверхности,

обеспечивающие передачу крутящего

момента и точное расположение

(центрирование) зубчатого колеса

относительно вала. Рекомендуемые размеры

ступицы dст =(1,1-1,5) d и lст

=(0,8-1,5) d выбираются в зависимости от

условий нагружения и способа установки

ЗК на валу. Рассмотрим некоторые из них.

Рис.1.18.

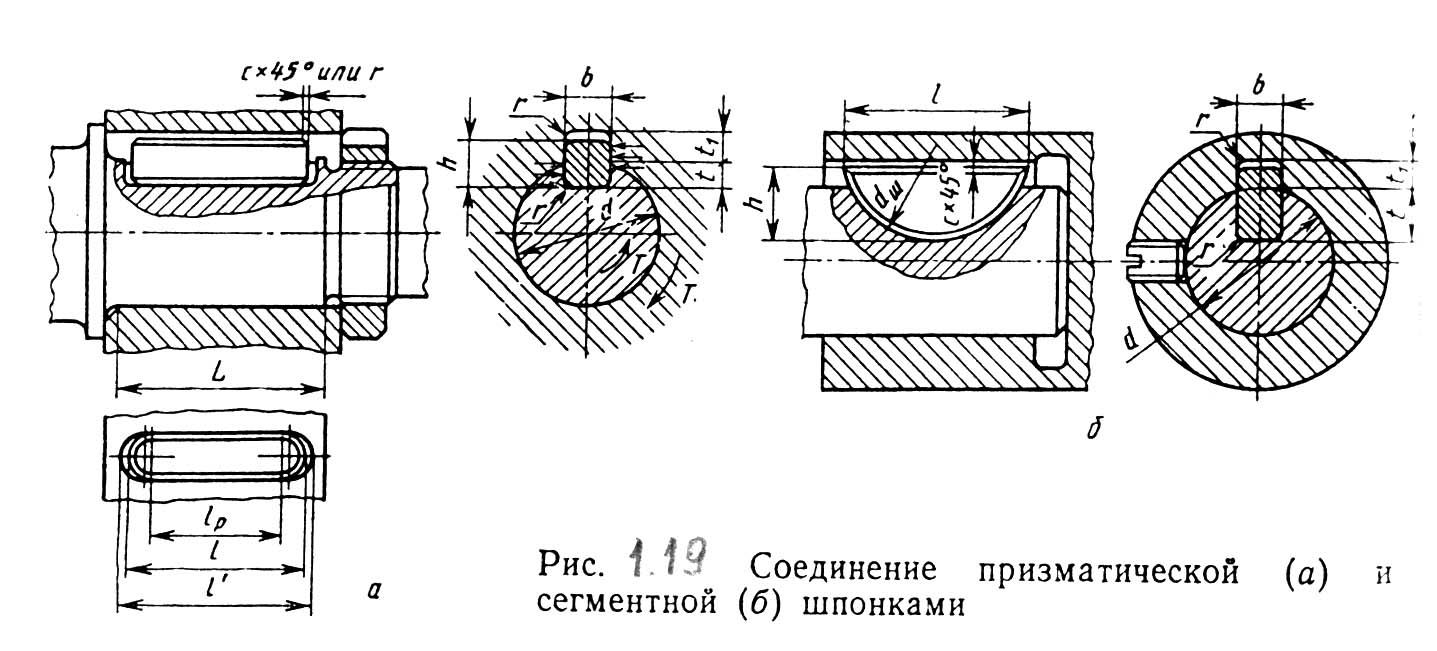

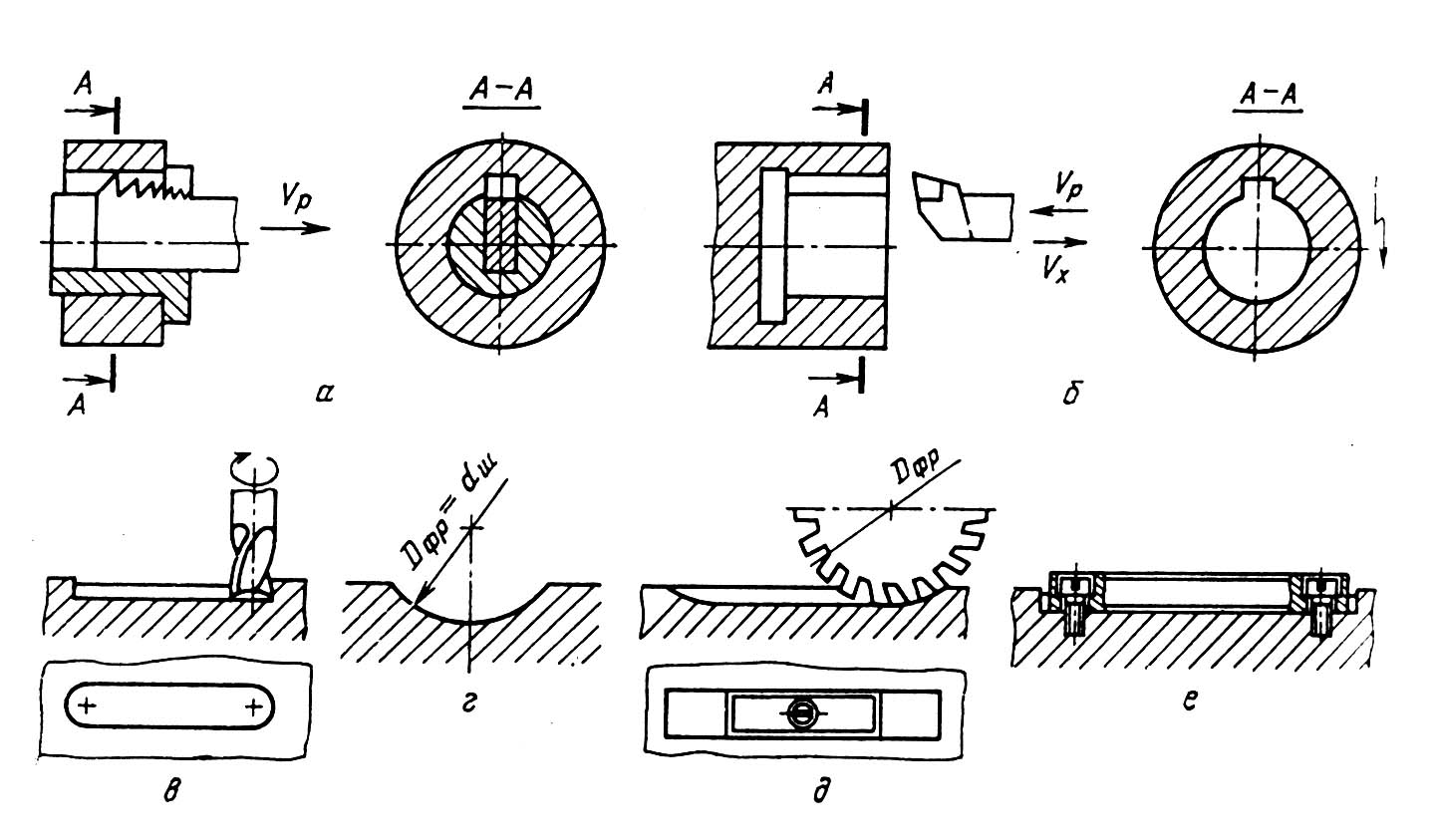

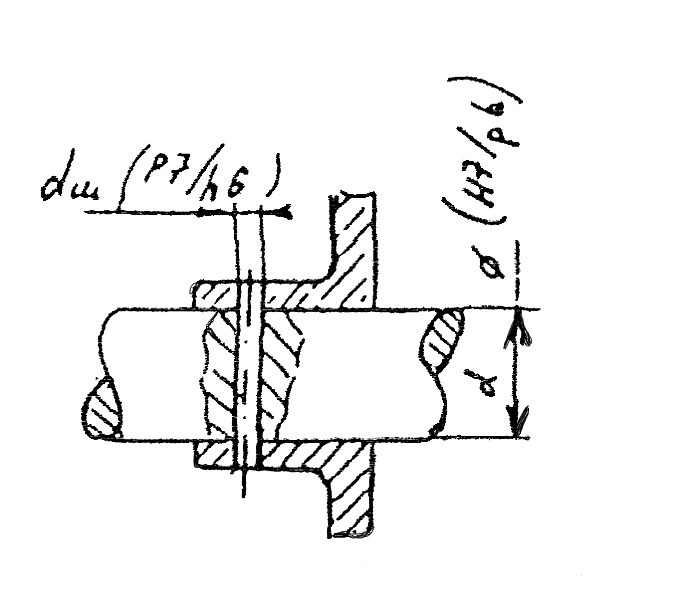

Шпоночное соединение – соединение с помощью шпонки вала и надетой на него детали. Шпонка (от нем. Spon, Span –щепка, клин) это деталь чаще призматической формы, которая вставляется в соответствующий паз в ступице и на валу (см. рис.1.19.а).Она стандартизована и подбирается в зависимости от диаметра вала dв ≥ 6мм (см. приложение №13). Длина шпонки расчитывается и округляется до ближайшего стандартного размера При меньших размерах вала dв≥3мм и меньших нагрузках можно применить сегментную шпонку (см. рис.1.19.б и приложение№13). Паз в ступице выполняется протяжкой или менее точно, долблением если HB>380-400, паз на валу выполняется фрезерованием пальчиковой или дисковой фрезами (см. рис.1.20.). Для удобства сборки в паз вала шпонка устанавливается с легким натягом P9/h9 или N9/h9, а в паз втулки с зазором Js9/h9 или H9/h9. Точное центрирование ЗК на валу обеспечивается переходной посадкой H7/k6.

Проверку прочности стандартного соединения проводят по напряжению смятия:

σсм=2М/d (h-t) lр

≤ [σсм] . Где: М-расчетный

крутящий момент; d-диаметр вала; h-высота

шпонки; t≈0,4 h –глубина паза на

валу;lр-рабочая длина шпонки;

[σсм]=σт / [n]-допустимое

напряжение смятия.

σсм=2М/d (h-t) lр

≤ [σсм] . Где: М-расчетный

крутящий момент; d-диаметр вала; h-высота

шпонки; t≈0,4 h –глубина паза на

валу;lр-рабочая длина шпонки;

[σсм]=σт / [n]-допустимое

напряжение смятия.

П редел

текучести для чистотянутой стали 45 -

σт=350 М Па, для ст. 30ХГСА –850 М Па.

Допустимый запас прочности зависит от

условий нагружения: [n]=1,9-2,3 при нереверсивной

спокойной нагрузке; [n]=2,9-3,5 при нереверсивной

с частыми остановками и пусками; и запас

прочности повышается ещё на 30% при

реверсивных режимах работы.

редел

текучести для чистотянутой стали 45 -

σт=350 М Па, для ст. 30ХГСА –850 М Па.

Допустимый запас прочности зависит от

условий нагружения: [n]=1,9-2,3 при нереверсивной

спокойной нагрузке; [n]=2,9-3,5 при нереверсивной

с частыми остановками и пусками; и запас

прочности повышается ещё на 30% при

реверсивных режимах работы.

Достоинство шпоночных соединений в том, что они просты и дешевы в изготовлении и эксплуатации, легко монтируются и разбираются. Стандартные шпонки изготавливаются из чистотянутых калиброванных прутков.

Недостатком является концентрация напряжений на валу и в ступице; невысокая

Рис.1.20. несущая способность, которую невозможно увеличить за счет увеличения числа шпонок, т.к. не удастся добиться точного взаимного расположения пазов и, следовательно, равномерной загрузки; в высокооборотных механизмах создается дисбаланс.

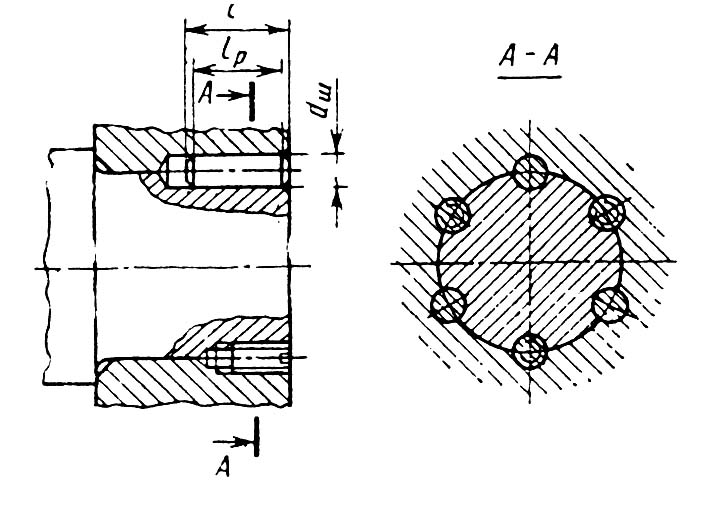

В авиационных механизмах широкое

распространение получили соединения

с цилиндрическими шпонками (штифтами)

(см. рис.1.21). Деталь устанавливается на

валу с легким натягом H7/p6 или H7/k6, затем

в стыке сопрягаемых поверхностей

сверлятся и обрабатываются разверткой

отверстия, в которые с натягом

устанавливаются штифты H7/u8 или P7/h6. Для

достижения осевой фиксации насадной

детали в части отверстий

В авиационных механизмах широкое

распространение получили соединения

с цилиндрическими шпонками (штифтами)

(см. рис.1.21). Деталь устанавливается на

валу с легким натягом H7/p6 или H7/k6, затем

в стыке сопрягаемых поверхностей

сверлятся и обрабатываются разверткой

отверстия, в которые с натягом

устанавливаются штифты H7/u8 или P7/h6. Для

достижения осевой фиксации насадной

детали в части отверстий

нарезается резьба и устанавливаются винты, головки которых срезаются, а оставшаяся часть раскернивается для обеспечения стопорения. Совместная обработка вала и ступицы позволяет добиться равнозагруженности всех устанавливаемых шпонок, а с

Рис.1.21. учетом меньшего ослабления вала и ступицы отверстием круглой формы, несущая способность такого соединения очень высокая. Проверка на прочность осуществляется по формуле: σсм=4М/d dш lр n ≤ [σсм] . Где: n-число гладких штифтов. К недостаткам следует отнести снижение уровня взаимозаменяемости, т.к. соединение неразборное, и не всегда выполнимое из-за сложностей связанных с подходом инструментами.

Для валов размерами менее 3мм, а так же в случае передачи малых усилий применяется радиальное штифтовое соединение (См. рис.1.22). Отверстие под штифт выполняется после установки детали на валу и поэтому считается неразборным. Для предохранения от выпадения в торцевой части штифтов делают кернение или расчеканивание. Вал сильно ослабляется отверстием, поэтому диаметр стандартного штифта выбирается в интервале dш =(0,2-0,3)d. Основными разрушающими факторами считаются срез и смятие, поэтому проверка на прочность ведется по формулам: τср=M / d π dш2≤ [τср] и σсм=2М/ d (dст-d) dш ≤ [σсм]. Можно принять [τср ]≈0,6[σсм]. Размеры цилиндрических стандартных штифтов приведены в приложении №14.

Рис.1.22. Рис.1.23.

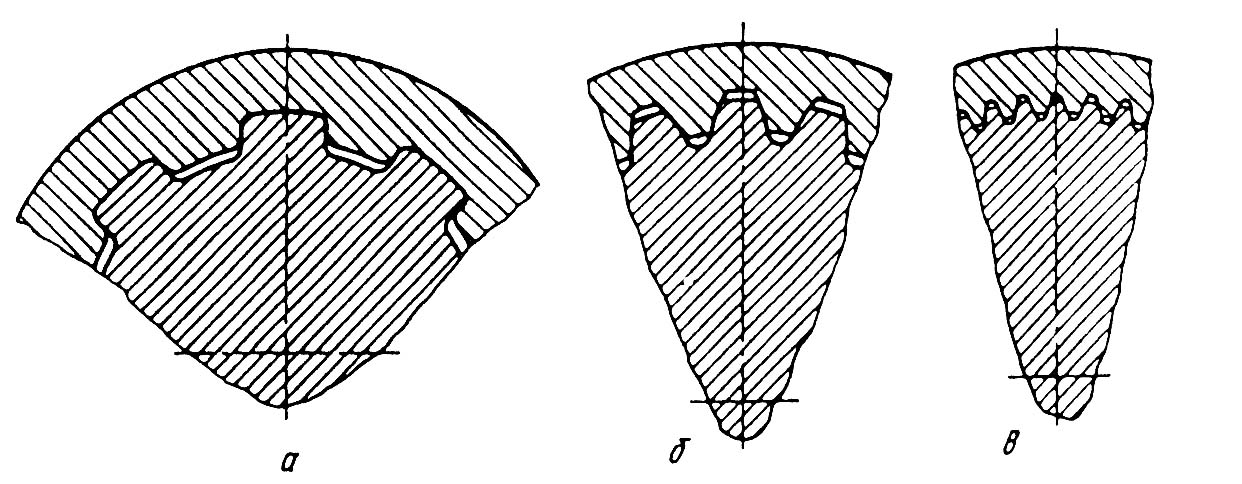

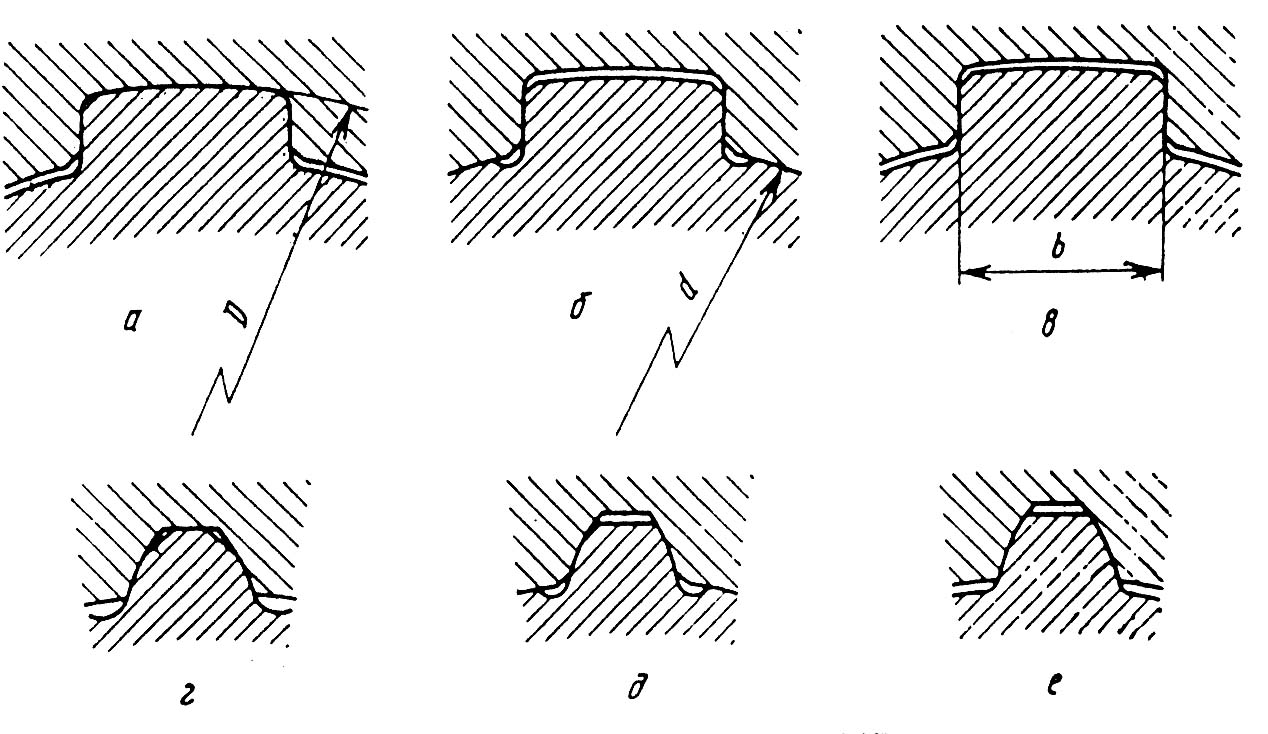

Шлицевое соединение – соединение двух деталей с равномерно расположенными пазами и выступами. Выступы могут иметь эвольвентный, прямобочный и треугольный профиль (см. рис.1.23). Наибольшей несущей способностью обладают эвольвентные шлицы, т.к. имеют больший угол у основания шлица. Если в ступице отсутствуют специальные центрирующие поверхности, эту функцию можно выполнить точно изготовленными поверхностями зубьев. На рис.1.24. показано центрирование по наружному диаметру а) и г), по внутреннему диаметру б) и д), по боковой поверхности шлицев в) и е).

Если пазы в ступице калибруются

протяжкой (HB<350), предпочтительно

центрирование по наружному диаметру,

т.к. на валу сопрягаемую поверхность

шлицев можно обработать шлифованием.

Если пазы в ступице вырезаются долбяком

(при HB>350), целесообразно выбрать в

качестве центрирующей поверхности

внутренний диаметр. Центрирование по

боковым поверхностям обеспечивает

более равномерное распределение нагрузки

по шлицам, поэтому предпочтительно для

тяжело нагруженных реверсивных

соединений. При прямобочных шли-

Если пазы в ступице калибруются

протяжкой (HB<350), предпочтительно

центрирование по наружному диаметру,

т.к. на валу сопрягаемую поверхность

шлицев можно обработать шлифованием.

Если пазы в ступице вырезаются долбяком

(при HB>350), целесообразно выбрать в

качестве центрирующей поверхности

внутренний диаметр. Центрирование по

боковым поверхностям обеспечивает

более равномерное распределение нагрузки

по шлицам, поэтому предпочтительно для

тяжело нагруженных реверсивных

соединений. При прямобочных шли-

Рис.1.24. цах такое центрирование можно применять только при использовании протяжки.

Основной разрушающей нагрузкой для шлицевого соединения является смятие и расчет ведется по формуле: σсм=2М/ dm z h l ψ≤[σсм]. Где для прямобочных:dm=(D+d)/2; h=(D-d)/2 –2f; f-зазоры и скругления. Для эвольвентных: dm=mz ; h=0,9 m. Число зубьев –z, коэффициент учитывающий неравномерность распределения нагрузок на шлицах в зависимости от точности изготовления ψ=(0,7-0,8). Допустимое напряжение смятия -[σсм]. в большой степени зависит от характера посадки и изменяется от 35[М Па] для подвижных, до 200[М Па] для установленных с натягом. Для неподвижных, работающих в условиях вибраций можно принять [σсм]≈80[М Па]

Шлицевые соединения технологичны, легко монтируются и разбираются, обладают высоким уровнем взаимозаменяемости. Несущая способность шлицевых соединений выше, чем соединений с призматической шпонкой, его применение целесообразно при полых валах. Размеры и число зубьев выбираются в зависимости от номинального диаметра вала (см. приложения №15 ), о конструктивных особенностях шлицевых участков вала можно узнать из приложения №16.

Окончательный выбор конструкции зубчатых колес не может быть сделан без учета конструкций валов или осей на которых они устанавливаются .