- •Общие сведения о деталях и механизмах.

- •Механические передачи.

- •1. Зубчатые передачи (терминология и понятия согласно гост 16530-83).

- •Проектировочный расчет цилиндрической передачи на контактную прочность.

- •Проверочный расчет цилиндрической передачи на контактную прочность.

- •2.Проектирование валов и осей.

Общие сведения о деталях и механизмах.

В зависимости от сложности изделия количество деталей в нем исчисляется от десятков до миллионов. Деталью называется элемент конструкции, выполненный из материала одной марки без применения сборочных операций. Например: болт, вал и т.д.

Сборочной единицей называется совокупность деталей, соединенных сборочными операциями и предназначенных для совместной работы. Например: подшипник качения. Применение сборочных единиц позволяет наиболее полно использовать свойства материалов, облегчает их производство, ремонт и эксплуатацию.

Подавляющее большинство деталей и сборочных единиц, составляющих сложные изделия, можно отнести к типовым. Применение типовых деталей и узлов обеспечивает возможность их стандартизации, повышает уровень взаимозаменяемости, позволяет наладить производство на специализированном оборудовании.

В курсе “Детали машин” описываются принципы работы, методы расчета и конструирования типовых деталей и узлов. Как самостоятельная дисциплина курс ”Детали машин“ оформился к восьмидесятым годам ΧΙΧ в. из общего курса построения машин. Все другие детали и узлы, встречающиеся только в определённых типах машин (например, авиационных или ракетных двигателях, самолетах и пр.), относятся к деталям и узлам специального назначения и изучаются в соответствующих курсах.

Механические передачи.

Это устройства, которые служат для передачи механической энергии от двигателя к исполнительному механизму. При этом решаются задачи изменения направления и частоты вращения, величины крутящих моментов, преобразования вращательных движений в поступательные и наоборот. Наибольшее распространение получили передачи, в которых происходит снижение частот вращения высокооборотных двигателей с одновременным ростом крутящих моментов или усилий.

Все механические передачи по принципу действия делятся на две основные группы: фрикционные, использующие силы трения; и зацепления, использующие зубья, цепи и винты. В настоящем пособии рассматриваются зубчатые и винтовые передачи.

1. Зубчатые передачи (терминология и понятия согласно гост 16530-83).

Зубчатые механизмы используются в большинстве машин и приборов для согласования движения в широком диапазоне скоростей (до 200 м/с) и мощностей (до 100тыс. КВт), для изменения частот вращения и моментов, для преобразования вращательного движения в поступательное. Передача движения в них осуществляется с помощью зубчатых колес (ЗК), цилиндрические или конические поверхности которых снабжены чередующимися впадинами и выступами, находящимися в зацеплении. Размеры и вид ЗК в наибольшей степени влияет на

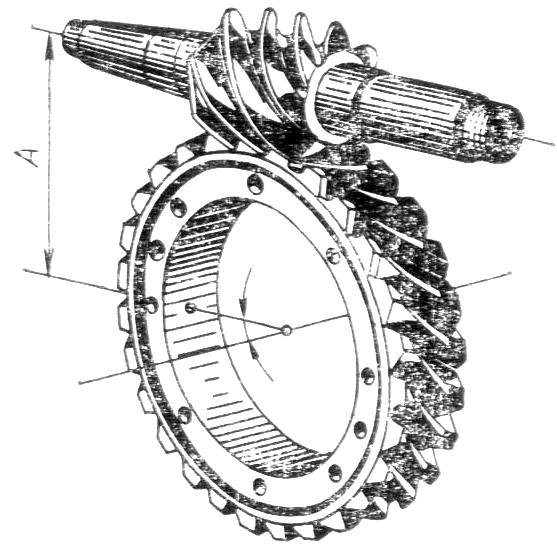

размеры механизма в целом, поэтому подробно остановимся на вопросе их проектирования. Рис.1.1.

К лассификация.

лассификация.

1 .По

расположению осей:

.По

расположению осей:

а) цилиндрические, с параллельными осями (см. рис.1.1.);

б) конические, с пересекающимися осями (см. рис.1.2.);

в) гиперболоидные, с перекрещивающимися осями

(червячные, винтовые и т.п. см. рис.1.3).

Рис1.2. Рис.1.3.

2 .По

направлению зубьев:

.По

направлению зубьев:

а) прямозубые, с углом наклона зубьев β =0 (см. рис.1.1. и 1.2.);

б) с винтовыми зубьями, например, косозубые β ≠0 (см. рис.1.3. и

и 1.4.)

Рис.1.4.

3. По расположению колес:

а)

внешнего зацепления. Все примеры

рассмотренные выше.

а)

внешнего зацепления. Все примеры

рассмотренные выше.

б) внутреннего зацепления (см. рис.1.5.).

Рис.1.5.

4 .

По профилям зубьев (профиль получается

при пересечении боковой поверхности

зуба с какой-либо заданной поверхностью):

.

По профилям зубьев (профиль получается

при пересечении боковой поверхности

зуба с какой-либо заданной поверхностью):

а) эвольвентные (профиль эвольвентных зубьев вычерчивается

любой точкой прямой линии, перекатываемой по окружности

без проскальзывания. См. рис.1.6.);

б) циклоидные (любого повторяющегося профиля.

Например, треугольного);

Рис.1.6.

в )

Новикова. Зубья располагаются по

винтовым

)

Новикова. Зубья располагаются по

винтовым

линиям и имеют профиль, выполненный по

дугам окружностей [1 гл.6] (см. рис.1.7.).

5.По назначению:

а) силовые, когда окружная сила Ft > 30 Н;

б) кинематические Ft< 30 Н.

6. По величине окружных скоростей:

а) тихоходные V < 3 м/с;

б) среднескоростные 3 м/с< V < 15 м/с;

в) быстроходные V>15. Рис.1.7.

7.По степени точности изготовления ЗК.

Для обеспечения требуемого качества зацепления ГОСТ1643-81 предусматривает 12 степеней точности. В авиации используется 5 степеней. Рекомендации по применению приведены в таблице1.1.

Таблица1.1.

Степень точности. |

Применение. |

Окружные скорости V м/с. Прямозубые Косозубые |

|

5 |

Особо ответственные авиационные механизмы, высоко скоростные и точные передачи. |

До 30 |

До 50 |

6 |

Ответственные авиац. мех., повышенные скорости и большие нагрузки, требования бесшумности и плавности. |

До 15 |

До 30 |

7 |

Авиационные механизмы, умеренные скорости и нагрузки. |

До 10 |

До 15 |

8 |

Неответственные авиационные механизмы, колеса для общего машиностроения. |

До 6 |

До 10 |

9 |

Зубчатые колеса для грубых неответственных механизмов. |

До 2 |

До 4 |

8.По количеству ступеней: а)-одноступенчатые (все рассмотренные выше);

б)-двухступенчатые и т.д.

Основные кинематические и силовые соотношения в цилиндрических зубчатых передачах.

Н а

рис.1.8. дано условное изображение

двух зубчатых колес в виде цилиндров,

перекатывающихся относительно друг

друга без проскальзывания. Окружности

определяющие диаметры цилиндров,

называются начальными. Им

присваивается индекс - w. Колесо

меньшего диаметра -dw1 (т.е. с

меньшим количеством зубьев) принято

называть шестерней, большего

диаметра-dw2 (т.е. с большим

количеством зубьев) колесом.

Энергия передается от ведущего к

ведомому звену, и они имеют

соответствующие индексы 1и2.

а

рис.1.8. дано условное изображение

двух зубчатых колес в виде цилиндров,

перекатывающихся относительно друг

друга без проскальзывания. Окружности

определяющие диаметры цилиндров,

называются начальными. Им

присваивается индекс - w. Колесо

меньшего диаметра -dw1 (т.е. с

меньшим количеством зубьев) принято

называть шестерней, большего

диаметра-dw2 (т.е. с большим

количеством зубьев) колесом.

Энергия передается от ведущего к

ведомому звену, и они имеют

соответствующие индексы 1и2.

Предположим, мы имеем дело с одноступенчатой, цилиндрической зубчатой передачей. Её основной кинематической характеристикой

Рис.1.8. является передаточное отношение, т.е. отношение угловых скоростей или частота вращения ведущего звена к ведомому i12=ω1/ω2 или i12=n1/n2 .

Если i12 >1, то механизм называется редуктором, если i12<1-мультипликатором.

Зубья равномерно расположены по окружности, и поворот на один зуб ведущего колеса соответственно ведет к повороту на один зуб ведомого колеса. Отношение зубьев колеса -z2 к числу зубьев шестерни -z1 называется передаточным числом u12= z2/z1, u>1–всегда. У редуктора i=u, у мультипликатора i=1/u, выполнение этих равенств можно добиться с любой степенью точности, варьируя числом зубьев шестерни и колеса. Если целое значение u не является обязательным условием, то для равномерного износа зубьев лучше принять его дробным. Суммарным числом зубьев zΣ=z1+z2 можно задаться исходя из статистических данных, характерных для зубчатых пар различных категорий:

zΣ=80-90 у зубьев с однородной структурой материала;

zΣ=50-70 у зубьев цементированных или азотированных, работающих в зацеплениях с умеренными окружными скоростями;

zΣ≥100 с такой же структурой, но при больших окружных скоростях v≥20 м/с.

Исходя из этого, можно осуществить подбор числа зубьев для шестерни и колеса:

z̃1=zΣ / (|i12|+1). Точное значение z1 получается округлением до целого числа; z̃2=z1 |i12|. Точное значение z2 т.ж. получается округлением до ближайшего целого числа.

Зная характеристики материалов ЗК и передаточное отношение, можно задаться z1 и z2 с помощью таблиц в приложении №1, там же приведены значения параметров x1, x2 и εα, о назначении которых будет сказано ниже.

Коэффициент полезного действия передачи- ηред.=Wвых./ Wвх.=η12k (1-Пв)m.

Где: Wвых.-, Wвх.-соответственно мощности на выходе и входе; η12-КПД зацепления, оценивающий потери на трение в одной паре ЗК (при прямых зубьях размером более 3мм можно принять 0,97-0,98 в зависимости от шероховатости рабочей поверхности ЗК); Пв потери в одной паре подшипников (0,002-0,003 для подшипников качения и 0,02-0,03 для подш. скольжения); k- число пар ЗК, находящихся в зацеплении; m- число пар подшипников. В рассматриваемой передаче k=1, а m=2.

Если известны параметры на входе в редуктор, например мощность и частота вращения, то моменты и частоты вращения остальных звеньев можно определить по формулам:

Мвх.=9550 Wвх./ nвх. [Н мм]-момент на входном валу. Здесь:W вх. [вт.]; nвх.[об/мин];

М1=Мвх. (1-Пв) -момент на шестерне, а её частота вращения n1=nвх т.к. шестерня закреплена на входном валу;

М2=М1 u12 η12 -момент на колесе. Частота вращения колеса- n2=n1/u12;

Мвых.=М2 (1-Пв)=9550 Wвых. / nвых.-момент на выходном валу, а- nвых.=n2.

В результате кинематического и динамического расчета, проведенного по данным формулам, определяются вращающие моменты, действующие на всех ЗК и на соответствующих участках валов, входящих в проектируемый механизм, а также частоты их вращения.

Часто при проектировании известны выходные параметры механизма, и расчет моментов ведется в обратном порядке, для определения нагрузок действующих на его звенья и подбора двигателя. После определения параметров двигателя, исходя из условия Wвых ≤ Wдв. или Mвых.. ≤ Mдв. , и уточнения его оборотов nдв. . Проводится расчет частот вращения звеньев по формулам: n1=nдв , n2=n1/u12 , nвых.= n1 .

Добиться совпадения с любой степенью точности полученного и заданного значений nвых. , можно добавляя или уменьшая зубья на шестерне и колесе.

Геометрические параметры цилиндрических зубчатых колес.

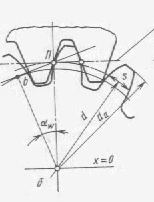

Д ля

единообразия изготовления ЗК и

обеспечения

ля

единообразия изготовления ЗК и

обеспечения

их взаимозаменяемости в передачах параметры зацепления

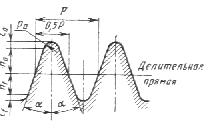

стандартизованы. В основу положен реечный контур (рис. 1.9.),

так как рейка сохраняет постоянный угол зацепления в паре

с колесом любого радиуса. Этот контур называется теоре-

тическим исходным контуром. Одним из основных пара-

метров контура является модуль m= P/π , измеряемый в мм и регламентированный ГОСТ 9563-60. См. приложение№ 2.

Делительной называют прямую, где толщина зуба равна ширине впадин St=lt . Угол зацепления по стандарту равен α=200, иногда 250 Рис.1.9.

или 280. Через модуль можно найти все параметры исходного

контура и ЗК , например, ρ=0,384 m . Однозначность параметров ЗК обеспечивается тем, что исходные контуры различных модулей геометрически подобны.

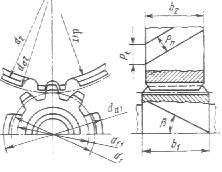

На рис.1.10. показан

фрагмент эвольвентного ЗК с числом

зубьев z и следующими геометрическими

параметрами:

параметрами:

da=mz+2m -диаметр вершин зубьев;

dw=m z -делительный диаметр(совпада-

ет с начальной окружностью);

df=m Z–2,5m -диаметр впадин зубьев;

ha=m -высота головки зуба;

hf=1,25 -высота ножки зуба;

st=0,5 P -окружная толщина зубьев;

lt=0,5 -окружная ширина впадин;

P=st+lt -шаг зубьев.

Преимущества эвольвентного зацепления (впервые предложенного Эйлером Л. в середине ΧVIII в. и широко использованного в начале XXв.) прежде всего в высокой технологичности, т. к. зубья можно

Рис.1.10. изготовить очень точно инструментом (например, фрезой или долбяком) с прямолинейной режущей кромкой. Вообще, существуют два основных метода нарезания ЗК: это метод копирования и метод обкатки (огибания). В первом случае впадины между зубьями вырезаются инструментами, режущая кромка которых копирует профиль впадин. В силу сложности изготовления точных криволинейных режущих поверхностей на инструментах, твердость которых очень высокая, а также из за неравномерного износа таких поверхностей в процессе нарезания зубьев, метод копирования не достаточно точен и не универсален, т. к. требует специального инструмента не только при изменении модуля, но и при изменении числа зубьев. Суть второго метода в придании нарезаемому колесу и инструменту (долбяку, червячной фрезе, шлифовальному кругу и т. д.) такого же относительного движения, как и в реальном зацеплении. Заготовка ЗК как бы катится по реечному контуру, в результате на ней получаются зубья с эвольвентным профилем на боковой поверхности. Преимущества этого способа высокая точность и технологичность, т.к. одним и тем же инструментом с прямолинейной режущей кромкой нарезаются ЗК с данным модулем, но с разными диаметрами.

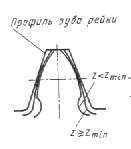

Сравнивая профили шестерни,

колеса и реечного контура с одним

и тем же модулем-m легко заметить,

что с уменьшением числа зубьев -z

уменьшается их толщина у основания

и у вершины (см. рис.1.11). Если число

зубьев шестерни составляет величину

z1<17, то происходит подрезание

ножки зуба, что ведет не только к

дальнейшему снижению его прочности,

но и к искажению профиля и правильности

зацепления с колесом. Принимая

во внимание еще и то, что в процессе

работы зубья шестерни испытывают

большее число циклов нагружений (в

u-раз больше, чем зубья колеса),

именно шестерня становится слабым

звеном в паре и, очевидно, следует

искать пути к выравниванию прочности

взаимодействующих звеньев.

Сравнивая профили шестерни,

колеса и реечного контура с одним

и тем же модулем-m легко заметить,

что с уменьшением числа зубьев -z

уменьшается их толщина у основания

и у вершины (см. рис.1.11). Если число

зубьев шестерни составляет величину

z1<17, то происходит подрезание

ножки зуба, что ведет не только к

дальнейшему снижению его прочности,

но и к искажению профиля и правильности

зацепления с колесом. Принимая

во внимание еще и то, что в процессе

работы зубья шестерни испытывают

большее число циклов нагружений (в

u-раз больше, чем зубья колеса),

именно шестерня становится слабым

звеном в паре и, очевидно, следует

искать пути к выравниванию прочности

взаимодействующих звеньев.

К примеру, этого можно добиться смещением режущего инструмента относительно центра заготовки. При нарезании шестерни долбяк или

фреза отодвигаются от центра на величину x1 m (здесь x1 -коэффициент Рис.1.11.

смещения исходного контура, положительная величина), в результате чего толщина зубьев у

основания увеличивается и прочность растет. Для нормального взаимодействия сопрягаемое колесо нарезают с таким же, но отрицательным смещением, т.е. режущий инструмент располагают ближе к центру -x2 m=x1 m и xΣ=x1+x2=0. При этом прочность зубьев колеса уменьшается, а прочность зацепления растет.

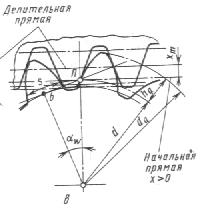

Основные кинематические характеристики зацепления остаются неизменными, т.к. делительные окружности совпадают с начальными и межосевое расстояние не меняется. Диаметр вершин зубьев можно определить по формуле da=dw+2m(ha*+x), диаметр впадин по формуле df=dw-2m(ha*+c*-x), а высоту зуба по h=m(2ha*+c*), где ha*- коэффициент высоты головки зуба, c* - коэффициент радиального зазора. При модуле m≥1мм ha*=1, c*=0,25. величину коэффициентов смещения x можно определить по соответствующим таблицам в приложении №1. Условие сохранения суммарного смещения равным нулю не является обязательным, и в некоторых случаях ,которые в данном пособии не рассматриваются, целесообразным оказывается применение xΣ ≠0. С рекомендациями по выбору смещений в различных случаях можно познакомиться в ГОСТ 16532-70. На

рис.1.12. показано изменение профиля зубьев шестерни при x > 0.

Рис.1.12.

Рис.1.12.

Материалы зубчатых колес.

При выборе материалов для нагруженных авиационных ЗК естественное стремление повысить износостойкость и несущую способность зубьев диктует выбор высокоуглеродистых сталей. С другой стороны, циклический характер приложения нагрузок создает угрозу развития усталостных трещин в хрупких сталях. В соответствии с этим выбор падает на высоколегированные высококачественные стали электрошлакового или вакуумного переплава. Широкое применение получили химико-термические способы обработки, цель которых повысить твердость поверхности зубьев, сохраняя вязкой сердцевину. Для повышения изгибной прочности возможно применение дробеструйного наклепа галтелей у основания зубьев. При проведении проектировочных расчетов необходимы следующие характеристики материалов: σВ- предел прочности [М Па]; -твердость поверхности и твердость сердцевины ЗК в ед. [HB] или [HRC]; σ-1- предел выносливости [М Па], E-модуль упругости [М Па]. Рекомендации по выбору материалов ЗК и термохимической обработке зубьев см. приложение №4.