- •Расчет физико-химических параметров газа

- •Критическое давление газовой смеси

- •Построение графика изменения давления в магистральном газопроводе

- •Механический расчет магистрального нефтепровода

- •Механический расчет магистрального газопровода

- •2 Определение напряжений в газопроводе

- •5 Расчет габаритов резервуарного парка

- •5 Расчет габаритов резервуарного парка

- •3600– Число секунд в часе;

- •1.5 Определяется внутренний диаметр трубопровода

- •1.7 Определяется режим движения нефти, который характеризуется величиной числа Рейнольдса

- •4÷6 Диаметрам трубы; б, в - лирообразные соответственно гладкий и складчатый

- •1.2 Определяется вертикальная нагрузка на подвижную опору

- •1.3 Определяется горизонтальная нагрузка на подвижную опору

- •2 Расчет неподвижных опор

- •2.3 Расчет промежуточной опоры

4÷6 Диаметрам трубы; б, в - лирообразные соответственно гладкий и складчатый

В особо стесненных условиях строительства П-образные компенсаторы могут не вписываться в свободное пространство. В этом случае рационально применить S-образные компенсаторы, так как они имеют вдвое меньшие вылеты и симметричны относительно оси трубопровода.

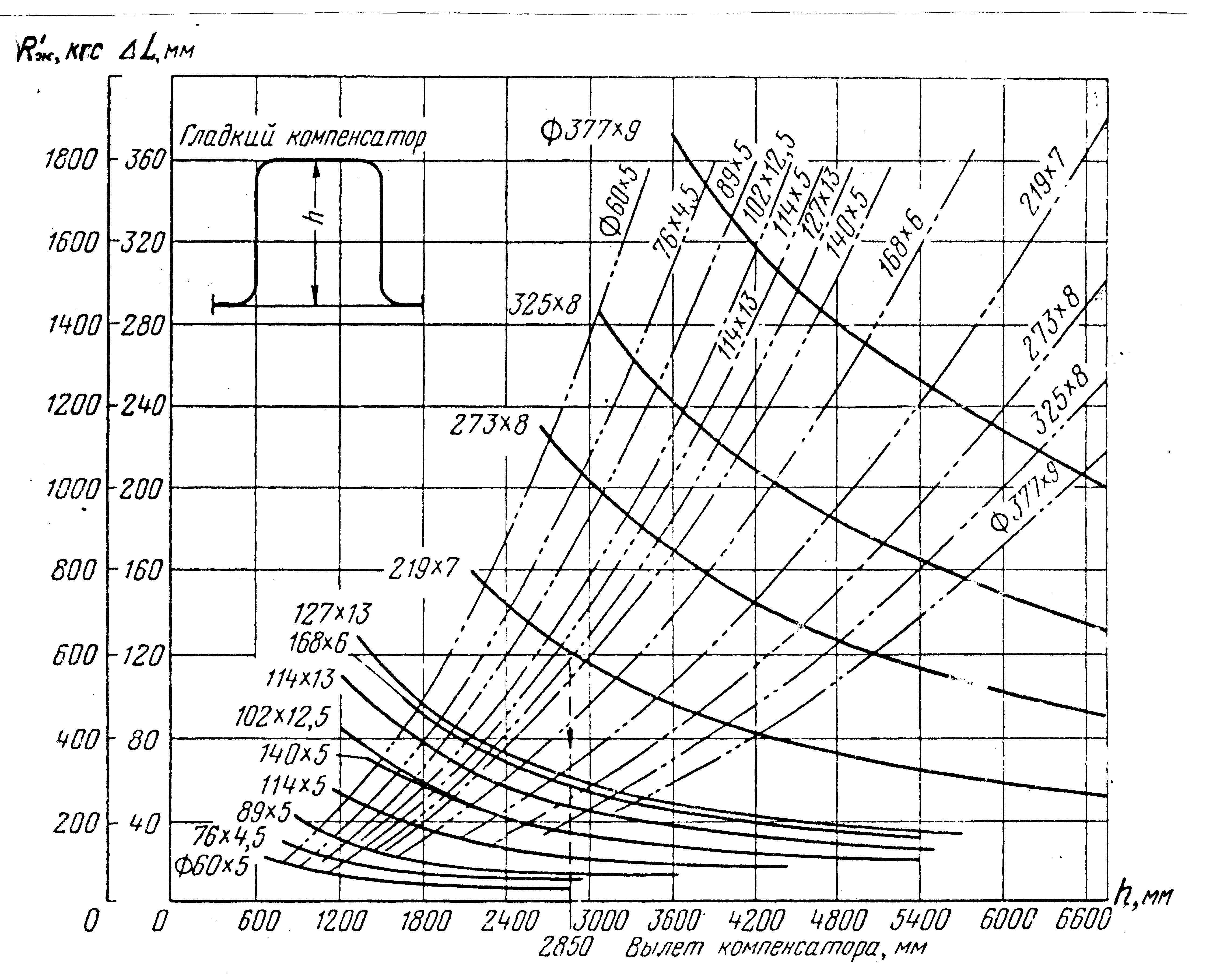

Вылет компенсатора h и величина силы упругости Rж определяются по номограмме, в зависимости от величины теплового удлинения ΔL (рисунок 11). Указанные в номограмме величины вылетов компенсаторов действительны при обязательной предварительной растяжке компенсатора на величину, равную ½ теплового удлинения. Чтобы определить вылет компенсатора для заданных теплового удлинения и диаметра трубопровода, необходимо найти точку на пунктирной кривой, соответствующей заданному диаметру трубопровода, ордината которой была бы равна величине теплового удлинения. Тогда абсцисса этой точки покажет величину вылета компенсатора.

Аналогично сказанному определяется величина силы упругости компенсатора. Необходимая точка находится в этом случае на кривых, показанных на номограмме сплошными линиями.

1 Наружный диаметр, толщину стенки и марку стали труб для изготовления П-образных компенсаторов принимают такими же, как и для основных участков трубопровода, то есть D = 168 мм = 0,168 м; = 6 мм = 0,006 м; сталь Ст3

2 Определяется деформация трубы, т.е. изменение длины трубопровода в зависимости от теплового воздействия

ΔL = ± α ·L·(tу – tр), м,

где α – коэффициент линейного расширения металла, град.-1 Для стали α = 12·10-6 град.-1 ([58], стр.199);

L – длина трубопровода, м; L = 0,85 км = 850 м (см. условие);

tу – температура укладки трубопровода, град; tу = 20ºС (см. условие);

tр – рабочая температура трубопровода, град.; tр = 6ºС (см. условие)

ΔL = ± 12·10-6·850·(20 – 6) = 0,1428 м = 142,8 мм

Рисунок 11 - Номограмма для определения вылета П-образных компенсаторов

3 Определяется продольное напряжение в трубопроводе

σt = α ·Е· (tу – tр), Па(МПа),

где Е – модуль упругости стали при растяжении, сжатии и изгибе трубы (модуль Юнга), Па (МПа). Для стали Е = 2,1· 105 МПа ([58], стр. 199);

σt = 12·10-6·2,1·105 · (20 – 6) = 35,28 МПа

4 Определяется осевая (продольная) сила, возникающая в трубопроводе в результате термического напряжения

N = σt· F, Н (МН),

где F – площадь поперечного сечения материала трубы, м2

F = (π/4)·(D2 – d2 ) = (3,14/4)·(0,1682 – 0,1562 ) = 0,00305 м2

N = 35,28·0,00305 = 0,107604 МН = 107604 Н

5 Определяется вылет компенсатора h в зависимости от теплового удлинения ΔL и размеров трубопровода по номограмме ([11], стр. 208, рис. 119)

При тепловом удлинении ΔL = 142,8 мм и размерах компенсатора 168 6 мм вылет компенсатора h = 3250 мм.

6 Определяется сила упругости (усилие жесткости) Rж в зависимости от теплового удлинения ΔL и размеров трубопровода по номограмме ([11], стр. 208, рис. 119)

При тепловом удлинении ΔL = 142,8 мм и размерах компенсатора 168 6 мм сила упругости (усилие жесткости) Rж = 260 кгс = 2550,6 Н

РГР 16

РАСЧЕТ ОПОР

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И НЕФТЕБАЗ

Рассчитать опоры технологического трубопровода 168×6 мм (см. РГР 15).

Рабочее давление в трубопроводе р = 12,23 кгс/см2. Угол поворота трубопровода αº = 90º. Расстояние до компенсатора от концевой опоры ℓк1.= 5,5 м, от опоры на перегибе трубопровода ℓк2.= 6,5 м, от промежуточной опоры ℓк3.= 7,0 м.

Остальные данные взять из РГР 14.

Целью расчета является определение расстояния между подвижными и опорами нагрузок на них, а также определения усилий, действующих на неподвижные опоры.

Опоры трубопроводов служат для:

установки и закрепления на них трубопроводов в проектное положение;

сохранения трубопроводов в проектном положении при всех режимах работы трубопровода;

распределения напряжений в элементах трубопроводов в соответствии с расчетом трубопровода на прочность при всех режимах работы трубопровода;

восприятия нагрузок от:

а) вибрации трубопровода;

б) крутящих моментов, возникающих при тепловых расширениях трубопроводов;

в) гидравлических ударов;

г) массы всех элементов трубопровода, тепловой изоляции и среды, а также воды во время гидравлического испытания.

В зависимости от назначения опор и параметров среды, протекающей по трубопроводу, опоры бывают подвижные (свободные) и неподвижные («мертвые»).

Неподвижные опоры служат для жесткого крепления трубопровода, исключающего возможность перемещения и проворачивания трубопровода в них, а также для восприятия нагрузок, возникающих при тепловых расширениях трубопроводов, и правильной их передаче на элементы трубопроводов и строительные конструкции.

Неподвижные опоры по месту установки делят на концевые, на перегибе трубопровода и промежуточные. Конструкции неподвижных опор следует принимать по нормалям машиностроения, а также по ГОСТ.

Подвижные опоры служат для закрепления трубопровода в проектном положении, обеспечения перемещения трубопровода в заданных проектом направлениях и сохранения его оси согласно проекту во время работы.

Подвижные опоры могут быть скользящие и направляющие. Скользящие опоры (катковые, роликовые, подвесные и др.) должны обеспечивать свободное перемещение трубопровода при изменении температуры. Направляющие опоры должны обеспечивать перемещение трубопровода только в осевом направлении.

1 Расчет подвижных опор

1.1 Определяется расстояние между подвижными опорами

ℓ = 4√(384·I·f·E) / (5· m·g) = 2,96 4√(I·f·E) / (m·g), м,

где I – момент инерции сечения трубы, м4

I = (/64)·(D4 - d4), м4,

где D – наружный диаметр трубопровода, м; D = 168 мм = 0,168 м (см. условие);

d – внутренний диаметр трубопровода, м

d = D – 2·, м,

где – толщина стенки трубопровода, м; = 6 мм = 0,006 м (см. условие)

d = 0,168 – 2·0,006 = 0,156 м

I = (3,14/64)·(0,1684 – 0,1564) = 10,03·10-6 м4

f – допустимая стрела прогиба трубопровода, м. Рекомендуется f = 3 ÷ 5 мм. Выбирается допустимая стрела прогиба трубопровода f = 4 мм = 0,004 мм

Е – модуль упругости материала трубы при растяжении, сжатии и изгибе трубы (модуль Юнга), Па (МПа). Для стали Е = 2,1· 105 МПа = 2,1· 1011 Па ([58], стр. 199);

m – масса 1 м трубопровода, включая массу нефти, изоляции, снега, кг/м

m = mт + mн , кг/м,

где mт – масса 1 м трубы, зависящая от диаметра и толщины стенки трубы, кг/м. Для трубопровода размером 168×6 мм масса 1 м трубы mт = 23,97 кг/м ([5], стр. 192, таблица 9.1);

mн – масса нефти, кг/м

mн = ρ·(·d2/4) = 817,6·(3,14·0,1562/4) = 15,62 кг/м

m = 23,97 + 15,62 = 39,59 кг/м

ℓ =

2,96 4√(10,03·10-6·0,004·2,1·1011)

/ (39,59·9,81) = 6,39 м

=

2,96 4√(10,03·10-6·0,004·2,1·1011)

/ (39,59·9,81) = 6,39 м