- •Расчет физико-химических параметров газа

- •Критическое давление газовой смеси

- •Построение графика изменения давления в магистральном газопроводе

- •Механический расчет магистрального нефтепровода

- •Механический расчет магистрального газопровода

- •2 Определение напряжений в газопроводе

- •5 Расчет габаритов резервуарного парка

- •5 Расчет габаритов резервуарного парка

- •3600– Число секунд в часе;

- •1.5 Определяется внутренний диаметр трубопровода

- •1.7 Определяется режим движения нефти, который характеризуется величиной числа Рейнольдса

- •4÷6 Диаметрам трубы; б, в - лирообразные соответственно гладкий и складчатый

- •1.2 Определяется вертикальная нагрузка на подвижную опору

- •1.3 Определяется горизонтальная нагрузка на подвижную опору

- •2 Расчет неподвижных опор

- •2.3 Расчет промежуточной опоры

3600– Число секунд в часе;

ρ – плотность перекачиваемой нефти, кг/м3. ρ = 817,6 кг/м3 (см. условие)

Qс = 3,3·106 /(24·3600·817,6) = 0,0467 м3/с

1.2 Выбирается скорость движения нефти υт во всасывающем трубопроводе (на линии всасывания) в зависимости от кинематической вязкости нефти ([5], стр. 199, табл. 9.2).

При кинематической вязкости = 0,0465 Ст = 0,0465·10-4 м2/с рекомендуется скорость движения нефти на линии всасывания принять равной 1,5 м/с, то есть υт = 1,5 м/с ([5], стр. 199, табл.9.2).

1.3 Определяется расчетный диаметр трубопровода

d расч =

4·Qс

/(·υт),

м,

расч =

4·Qс

/(·υт),

м,

где 4 – коэффициент;

число Архимеда, = 3,14

d расч =

4·0,0467

/(3,14·1,5)

= 0,199 м = 199 мм

расч =

4·0,0467

/(3,14·1,5)

= 0,199 м = 199 мм

1.4 Выбираются по ГОСТ 8732 – 78 трубы бесшовные горячекатаные с наружным диаметром D (ближайшим к расчетному) и толщиной стенки труб ([5], стр. 192, табл. 9.2).

D = 219 мм = 0,219 м; = 7 мм = 0,007 м

1.5 Определяется внутренний диаметр трубопровода

d = D – 2· = 0,219 – 2·0,007 = 0,205 м

1.6 Определяется фактическая (действительная) скорость движения нефти по трубопроводу

υ = (4·Qс )/(·d2) = (4·0,0467)/(3,14 ·0,2052) = 1,42 м/с

1.7 Определяется режим движения нефти, который характеризуется величиной числа Рейнольдса

Re = υ·d / = 1,42·0,205/(0,0465·10-4) = 62408,02

Так как Re > 2300, то есть 62408,02 > 2300, то режим движения турбулентный. Это движение жидкости при больших скоростях, при котором в движении жидкости нет видимой закономерности и отдельные частицы, перемешиваясь между собой, движутся по самым причудливым все время изменяющимся траекториям весьма сложной формы (хаотично).

1.8 Так как режим движения турбулентный, то определяется зона трения, для чего находится первое переходное число Рейнольдса

Re1пер = 40·d / e

где e – абсолютная шероховатость труб, м. Можно принимать абсолютную шероховатость труб «e» равной эквивалентной абсолютной шероховатости труб kэ. Для стальных бесшовных новых и чистых труб e = 0,014 мм = 0,014·10-3 м ([58], стр. 55, таблица 5.5)

Re1пер = 40·0,205/ (0,014·10-3) = 585714,29

Так как 2300 < Re < Re1пер, то есть 2300 < 62408,02 < 585714,29, то зона гидравлически гладких труб (зона гладкого трения, зона Блазиуса).

1.9 Определяются линейные потери напора в трубопроводе по формуле Дарси-Вейсбаха

hл.п = ·(L/d)·[ υ2/(2·g)], м,

где – коэффициент гидравлического сопротивления, зависящий от режима движения нефти и зоны трения (закона сопротивления). При турбулентном режиме в зоне гидравлически гладких труб коэффициент гидравлического сопротивления зависит только от числа Рейнольдса и определяется по формуле Блазиуса

= 0,3164/ Re0,25 = 0,3164/62408,020,25 = 0,0200

L – длина трубопровода, м; L = 70 м (см. условие);

g – ускорение свободного падения, м/с2; g = 9,81м/с2

hл.п = 0,0200·(70/0,205)·[1,422/(2·9,81)] = 0,703 м

1.10 Определяются местные потери напора в трубопроводе

hм.п = ··[υ2/(2·g)], м,

где – поправочный коэффициент, зависящий от режима движения нефти. = 1 при Re = 62408,02 ([5], стр. 47, рис.3.2);

– сумма коэффициентов местных сопротивлений

= n1·1 + n2·2 + … + nn·n = i ,

где n – количество местных сопротивлений того или иного вида;

i – коэффициенты местных сопротивлений, зависящие от вида местного сопротивления ([64], стр. 73, табл. 5.4.)

Таблица 7 - Исходные данные для расчета суммы коэффициентов

местных сопротивлений ([64], стр. 73, табл. 5.4.)

Вид местного сопротивления

|

Количество |

Коэффициент местного сопротивления i |

1 Выход из резервуара через хлопушку |

1 |

0,9 |

2 Задвижка |

3 |

0,5 |

3 Колено под 90° сварное с двумя швами |

3 |

0,69 |

4 Фильтр для светлых нефтепродуктов |

1 |

1,7 |

5 Компенсатор П-образный |

1 |

2,0 |

= 1·0,9 + 3·0,5 + 3·0,69 + 1·1,7 + 1·2,0 = 8,17

hм.п = 1·8,17·[1,422/(2·9,81)] = 0,840 м

1.11 Определяются скоростные потери напора в трубопроводе

hс.п = υ2/(2·g) = 1,422/(2·9,81) = 0,103 м

1.12 Определяется сумма потерь напора в трубопроводе

h = hл.п + hм.п + hс.п = 0,703 + 0,840 + 0,103 = 1,646 м ≈ 1,65 м

1.13 Определяется общие потери напора в трубопроводе (сопротивление трубопровода)

Но = h + z, м,

где z – разность нивелирных отметок между конечной и начальной точками всасывающего трубопровода, м; z = 2,5 м (см. условие)

Но = 1,646 + 2,5 = 4,146 м ≈ 4,15 м

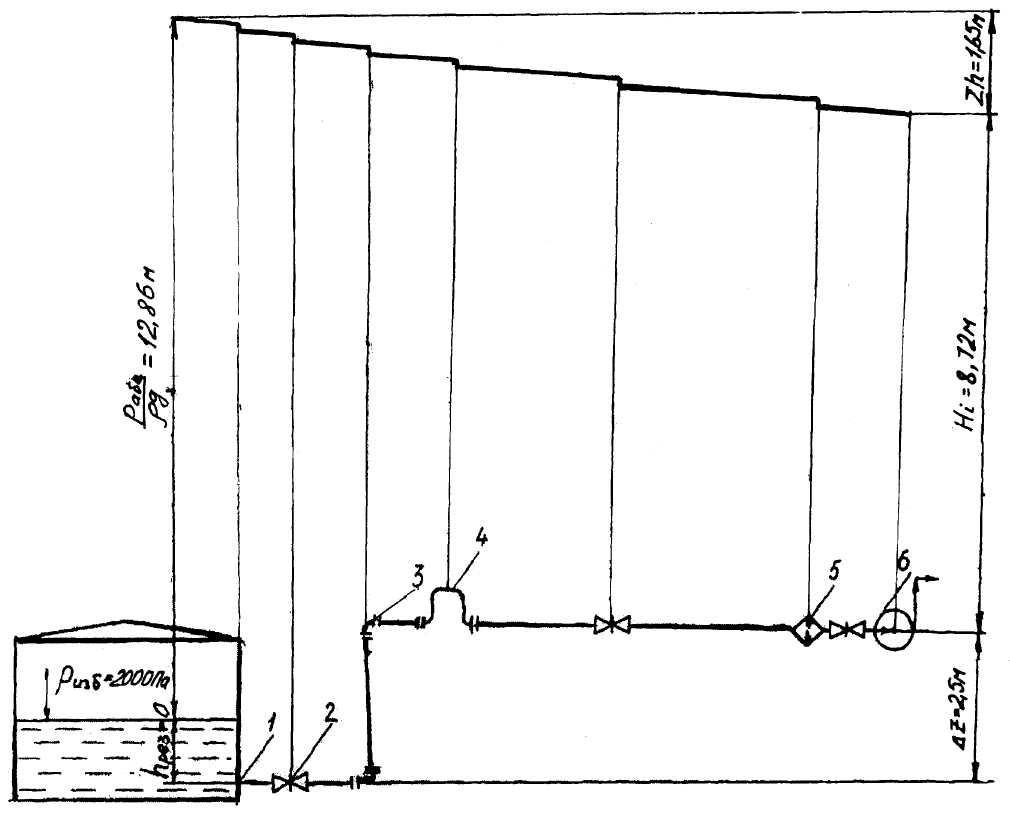

2 Проверка надежности всасывания

При расчете всасывающего трубопровода производится проверка неразрывности струи с учетом упругости паров перекачиваемой нефти в случаях, когда наивысшая отметка этого трубопровода превышает наинизший уровень нефти в емкости, т.е. производится проверка надежности всасывания.

Надежность всасывания обеспечивается, если соблюдается неравенство

Нi ≥ pу/(·g), м,

где Нi – пьезометрический (остаточный) напор в любой точке всасывающего трубопровода, м

Нi = pабс /(·g) + hрез – Но, м

где pабс – абсолютное давление в резервуаре, из которого производится откачка нефти, Па

pабс = р0 + ризб, Па,

где р0 – атмосферное (барометрическое) давление, Па. р0 = 759 мм рт.ст = 101174,7 Па (см. условие);

ризб– избыточное давление в резервуаре, Па. Резервуары стальные вертикальные, из которых производится откачка нефти, рассчитываются на избыточное давление 2000 Па, то есть ризб = 2000 Па ([5], стр. 120);

hрез – минимальная высота уровня нефти в резервуаре над верхней кромкой выходящего из него всасывающего трубопровода, м. Наиболее неблагоприятные условия всасывания наблюдаются при hрез = 0

Нi = (101174,7 + 2000) /(817,6·9,81) + 0 – 4,146 = 8,717 м ≈ 8,72 м

pу – упругость паров (давление насыщенных паров) перекачиваемой нефти, Па. Упругость паров нефти при температуре 20°С pу = 7840 Па ([Г], стр. 14, таблица 1.5.)

pу/(ρ·g) = 7840/(817,6·9,81) = 0,977 м ≈ 0,98 м

Так как Нi > pу/(·g), то есть 8,72 м > 0,98 м, то надежность всасывания обеспечена.

Примечание. [Г] – Евгеньев А.Е., Крупеник А.П. Гидравлика. - М.: Недра, 1993. - 222 с.

Рисунок 9 - График изменения абсолютного напора

во всасывающем трубопроводе:

1 - выход из резервуара; 2 - задвижка; 3 - колено; 4 - компенсатор;

5 - фильтр; 6 - насос центробежный

РГР 15

РАСЧЕТ КОМПЕНСАТОРОВ

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И НЕФТЕБАЗ

Рассчитать компенсаторы технологического трубопровода, наружный диаметр которого D = 168 мм, толщина стенки δ = 6 мм (D×δ мм). Длина трубопровода L = 0,5 км. Температура укладки трубопровода tу = 20ºС, рабочая температура tр = 6ºС. Материал трубопровода - сталь Ст3.

Целью расчета является определение вылета и силы упругости компенсатора.

В процессе эксплуатации трубопроводы изменяют свою температуру в связи с изменением температуры окружающей среды и перекачиваемых жидкостей. Колебание температуры стенки трубопровода приводит к изменению его длины: при повышении температуры трубопровода длина его увеличивается и при понижении уменьшается.

Удлинение трубопровода при нагреве зависит от его геометрической длины, температуры среды, коэффициента линейного расширения материала трубопровода.

При неподвижном закреплении трубопровода в двух точках и его тепловом расширении в металле труб возникают напряжения. Усилия, возникающие при увеличении длины трубопровода и при отсутствии элементов, уменьшающих или воспринимающих эти усилия, достигают значительных размеров и могут привести к деформации или разрушению трубопровода. Поэтому трубопроводы вне зависимости от назначения и параметров должны быть спроектированы и смонтированы так, чтобы они имели возможность расширяться и укорачиваться при изменении температуры.

Тепловые расширения трубопроводов могут быть скомпенсированы эластичностью самого трубопровода. В случае, когда кроме прямых участков между неподвижными опорами имеются отводы, тепловые расширения трубопровода могут быть скомпенсированы отводами и компенсаторы не устанавливаются. Когда же прямые участки между двумя неподвижными опорами имеют значительную длину и недостаточную компенсацию, необходимо увеличивать гибкость линий этого участка путем выбора для него другой трассы с поворотами труб и применением отводов, изменения радиусов гиба труб или перенесения мест установки неподвижных креплений. Увеличение естественной гибкости является самым лучшим способом компенсации тепловых расширений трубопроводов.

При выборе трассы трубопроводов необходимо стремиться к тому, чтобы температурные удлинения одних участков могли бы восприниматься деформациями других, то есть стремиться к самокомпенсации трубопровода, используя для этого все его повороты и изгибы.

При невозможности компенсировать тепловые удлинения трубопроводов за счет изменения трассы трубопровода устанавливают компенсаторы различных типов и конструкций в зависимости от параметров среды, то есть разгрузка трубопроводов от термических напряжений осуществляется установкой трубчатых, линзовых, сальниковых, волнистых или гнутых компенсаторов.

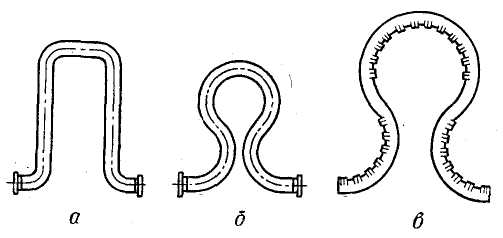

Гнутые компенсаторы (рисунок 10) имеют П-образную, лирообразную и другие формы и изготовляются на месте монтажа из тех же труб, из которых собирается трубопровод. Эти

компенсаторы пригодны для любых давлений, уравновешены и герметичны. Недостатками их являются значительные габариты и сравнительно малая компенсирующая способность.

Наибольшее применение для технологических трубопроводов на нефтебазах получили гнутые гладкие П-образные компенсаторы. Наружный диаметр, толщину стенки и марку стали труб для изготовления П-образных компенсаторов принимают такими же, как и для основных участков трубопровода. Монтаж гнутых компенсаторов ведется с предварительной растяжкой на половину температурного удлинения трубопровода. Это позволяет вдвое увеличить компенсирующую способность компенсатора.

Рисунок 10 - Гнутые компенсаторы:

а - П-образный из бесшовных труб при нормальном радиусе гнутья и длине, равной