- •Расчет физико-химических параметров газа

- •Критическое давление газовой смеси

- •Построение графика изменения давления в магистральном газопроводе

- •Механический расчет магистрального нефтепровода

- •Механический расчет магистрального газопровода

- •2 Определение напряжений в газопроводе

- •5 Расчет габаритов резервуарного парка

- •5 Расчет габаритов резервуарного парка

- •3600– Число секунд в часе;

- •1.5 Определяется внутренний диаметр трубопровода

- •1.7 Определяется режим движения нефти, который характеризуется величиной числа Рейнольдса

- •4÷6 Диаметрам трубы; б, в - лирообразные соответственно гладкий и складчатый

- •1.2 Определяется вертикальная нагрузка на подвижную опору

- •1.3 Определяется горизонтальная нагрузка на подвижную опору

- •2 Расчет неподвижных опор

- •2.3 Расчет промежуточной опоры

5 Расчет габаритов резервуарного парка

Расчет габаритов резервуарного парка производится по аналогии с приведенным выше (см. стр. 31-32)

РГР 12

МЕХАНИЧЕСКИЙ РАСЧЕТ РЕЗЕРВУАРА

Произвести механический расчет РВС-10000 (выбранного в РГР 8)

Целью механического расчета резервуаров является расчет толщины стенки резервуара и проверка прочности корпуса.

К элементарному механическому расчету резервуаров относится в основном расчет стенки резервуара, зависящий от гидростатического давления хранимой жидкости. Толщина днища и кровли резервуара обычно принимается исходя из технологии строительства и конструктивных соображений. Резервуары рассчитывают по методике предельных состояний с учетом коэффициентов однородности k, перегрузки n и условий работы m. За предельное состояние принимается такое состояние конструкции, при котором она перестает удовлетворять предъявляемым к ней эксплутационным требованиям, то есть теряет способность сопротивляться внешним воздействиям, получает недопустимую деформацию или местное повреждение.

Основной нагрузкой при расчете стенки резервуара низкого давления на прочность является гидростатическое давление жидкости с плотностью ρ. От этой нагрузки в стенке возникают кольцевые напряжения.

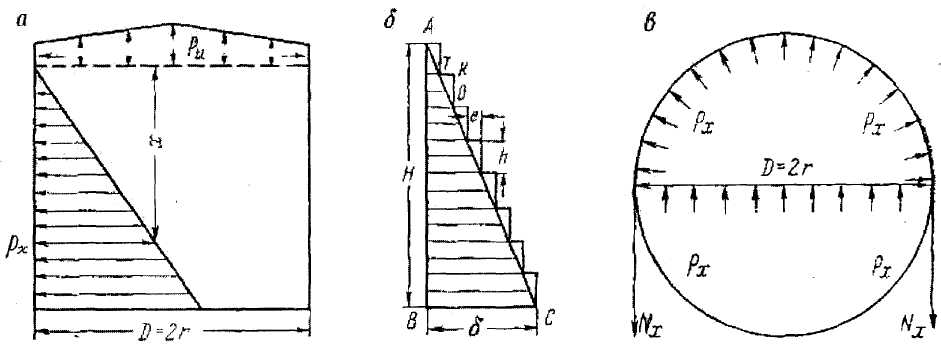

Рисунок 7 - Расчетная схема резервуара:

а - схема распределения гидростатического давления по высоте резервуара;

б - эпюра переменной толщины стенки; в - распределение усилий по кольцу резервуара

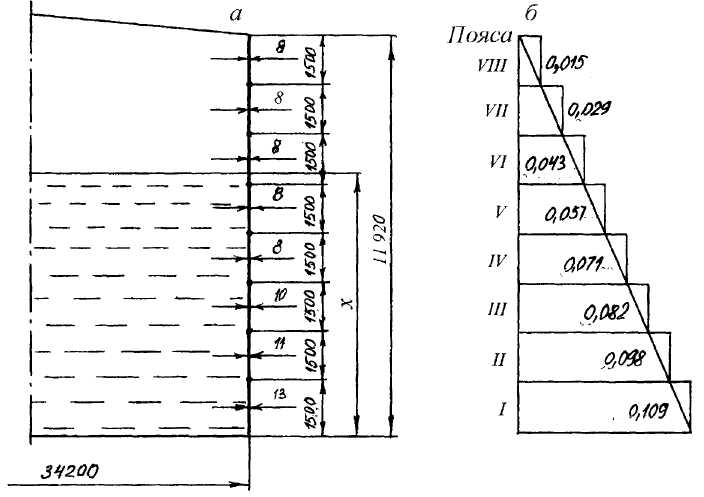

1 Определяется расстояние х i от верха резервуара до низа расчетного пояса

Для первого (нижнего) пояса

х I = Н – 0,3, м,

где Н – высота корпуса резервуара, м; Н = 11,92 м (см. РГР 8, таблица 5);

0,3 м – наиболее напряженное сечение пояса наблюдается на высоте 300 мм = 0,3 м от сварного шва

Для второго пояса

х II = х I – (h – 0,3), м

Для остальных поясов (начиная с третьего)

х i = х i -1 – h, м,

где h – высота пояса, м. Корпуса и днища резервуаров изготовляют из стальных листов размером 1,5 × 6 м, то есть h = 1,5 м ([58], стр. 225)

х I = 11,92 – 0,3 = 11,62 м

х II = х I – (h – 0,3) = 11,62 – (1,5 – 0,3) = 10,42 м

х III = х II – h = 10,42 – 1,5 = 8,92 м

х IV = х III – h = 8,92 – 1,5 = 7,42 м

х V = х IV – h = 7,42 – 1,5 = 5,92 м

х VI = х V – h = 5,92 – 1,5 = 4,42 м

х VII = х VI – h = 4,42 – 1,5 = 2,92 м

х VIII = х VII – h = 2,92 – 1,5 = 1,42 м

2 Определяется полное давление на стенку резервуара (на уровне х) с учетом избыточного давления

рi = n1·ρ·g·хi + n2· ри, Па (МПа),

где n1 – коэффициент перегрузки для гидростатического давления. Рекомендуется n1 = 1,1 ([5], стр. 139);

n2 – коэффициент перегрузки для избыточного давления и вакуума. Рекомендуется n2 = 1,2 ([5], стр. 139);

ρ – плотность хранимой нефти, кг/м3. ρ = 852 кг/м3 (см. РГР 8);

g – ускорение свободного падения, м/с2. g = 9,81 м/с2;

ри – избыточное давление в газовом пространстве резервуара, Па. Резервуары низкого давления (так называемые «атмосферные») характеризуются тем, что внутреннее давление в газовом пространстве их близко к атмосферному и составляет 1962 Па ≈ 2000 Па (0,02 кгс/см2) ([5], стр. 120, стр. 139)

рi = 1,1·852·9,81·хi + 1,2·1962 = 9193,93·хi + 2354,4, Па (МПа)

рI = 9193,93·хI + 2354,4 = 9193,93·11,62 + 2354,4 = 109187,89 Па = 0,109 МПа

рII = 9193,93·хII + 2354,4 = 9193,93·10,42 + 2354,4 = 98155,15 Па = 0,098 МПа

рIII = 9193,93·хIII + 2354,4 = 9193,93·8,92 + 2354,4 = 82009,86 Па = 0,082 МПа

рIV = 9193,93·хIV + 2354,4 = 9193,93·7,42 + 2354,4 = 70573,36 Па = 0,071 МПа

рV = 9193,93·хV + 2354,4 = 9193,93·5,92 + 2354,4 = 56782,47 Па = 0,057 МПа

рVI = 9193,93·хVI + 2354,4 = 9193,93·4,42 + 2354,4 = 42991,57 Па = 0,043 МПа

рVII = 9193,93·хVII + 2354,4 = 9193,93·2,92 + 2354,4 = 29200,67 Па = 0,029 МПа

рVIII = 9193,93·хVIII + 2354,4 = 9193,93·1,42 + 2354,4 = 15409,78 Па = 0,015 МПа

3 Определяется кольцевое усилие в стенке резервуара, возникающее под действием полного давления

Ni = рi ·r, Па·м (МПа·м),

где r – радиус резервуара, м; r = 17,1 м (см. РГР 8, таблица 5)

NI = рI · r = 0,109· 17,1 = 1,86 МПа·м

NII = рII · r = 0,098 · 17,1 = 1,68 МПа·м

NIII = рIII · r = 0,082 · 17,1 = 1,40 МПа·м

NIV = рIV · r = 0,071 · 17,1 = 1,21 МПа·м

NV = рV · r = 0,057 · 17,1 = 0,98 МПа·м

NVI = рVI · r = 0,043· 17,1 = 0,74 МПа·м

NVII = рVII · r = 0,029 · 17,1 = 0,50 МПа·м

NVIII = рVIII · r = 0,015 · 17,1 = 0,26 МПа·м

4 Определяется величина напряженного состояния в сварных швах

св = m·Rсв , Па (МПа),

где m – коэффициент, учитывающий характер работы конструкции и понижающий значение расчетного напряжения. Для стенки резервуара рекомендуется m = 0,8 ([5], стр. 139);

Rсв – расчетное сопротивление сварного шва, зависящее от марки стали для конструкций и электродов, применяемых при сварке, Па (МПа). Для резервуара из стали ВСт.3сп и электродов Э42 и Э42А рекомендуется Rсв = 206 МПа ([2], стр. 65, табл. 24).

св = 0,8·206 = 164,8 МПа

5 Определяется расчетная толщина стенки по поясам

i расч = pi·r/св = Ni /св, м

I расч = NI /св = 1,86/164,8 = 0,01129 м = 11,29 мм

II расч = NII /св = 1,68/164,8 = 0,01019 м = 10,19 мм

III расч = NIII /св = 1,40/164,8 = 0,00850 м = 8,50 мм

IV расч = NIV /св = 1,21/164,8 = 0,00734 м = 7,34 мм

V расч = NV /св = 0,98/164,8 = 0,00595 м = 5,95 мм

VI расч = NVI /св = 0,74/164,8 = 0,00449 м = 4,49 мм

VII расч = NVII /св = 0,50/164,8 = 0,00303 м = 3,03 мм

VIII расч = NVIII /св = 0,26/164,8 = 0,00157 м = 1,57 мм

6 Выбирается толщина стенки по поясам i согласно типовому проекту (см. РГР 8, таблица 5)

I = 13 мм = 0,013 м

II = 11 мм = 0,011 м

III = 10 мм = 0,010 м

IV = 8 мм = 0,008 м

V = 8 мм = 0,008 м

VI = 8 мм = 0,008 м

VII = 8 мм = 0,008 м

VIII = 8 мм = 0,008 м

7 Определяется расчетная предельная несущая способность стенки корпуса резервуара

Ni пред = m·Rсв ·i =св· i, Па·м (МПа·м).

NI пред = св· I = 164,8· 0,013 = 2,14 МПа·м

NII пред = св· II = 164,8· 0,011 = 1,81 МПа·м

NIII пред = св· III = 164,8· 0,010 = 1,65 МПа·м

NIV пред = св· IV = 164,8· 0,008 = 1,32 МПа·м

NV пред = св· V = 164,8· 0,008 = 1,32 МПа·м

NVI пред = св· VI = 164,8· 0,008 = 1,32 МПа·м

NVII пред = св· VII = 164,8· 0,008 = 1,32 МПа·м

NVIII пред = св· VIII = 164,8· 0,008 = 1,32 МПа·м

Результаты расчета сводятся в таблицу 6.

Таблица 6 - Расчетные данные резервуара

Номер пояса |

Расстояние от верха резервуара до низа расчетного пояса х i, м |

Расчетная толщина листов i расч , мм |

Принятая толщина листов i , мм |

Расчетное кольцевое усилие Ni , МПа·м |

Расчетная предельная несущая способность стенки Ni пред, МПа·м |

I |

11,62 |

11,29 |

13 |

1,86 |

2,14 |

II |

10,42 |

10,19 |

11 |

1,68 |

1,81 |

III |

8,92 |

8,50 |

10 |

1,40 |

1,65 |

IV |

7,42 |

7,34 |

8 |

1,21 |

1,32 |

V |

5,92 |

5,95 |

8 |

0,98 |

1,32 |

V I |

4,42 |

4,49 |

8 |

0,74 |

1,32 |

VII |

2,92 |

3,03 |

8 |

0,50 |

1,32 |

VIII |

1,42 |

1,57 |

8 |

0,26 |

1,32 |

На основании данных таблицы делается вывод о том, что принятые толщины листов обеспечат достаточную прочность корпуса резервуара. Так как у всех поясов расчетная толщина меньше принятой и для каждого пояса расчетное кольцевое усилие меньше расчетной предельной несущей способности стенки (т.е. Ni Ni пред), то прочность корпуса обеспечивается. Минимальная толщина листов принимается из соображений технологии сварки и устойчивости резервуара и равна 8 мм.

Рисунок 8 - Схема стенки резервуара (а)

и эпюра гидростатического давления (МПа) (б)

РГР 14

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И НЕФТЕБАЗ

Рассчитать всасывающий трубопровод при следующих данных. Всасывающая линия насосной для перекачки Gсут = 3,3 тыс. т в сутки нефти плотностью = 817,6 кг/м3, кинематической вязкостью = 0,0465 Ст имеет длину L = 70 м. На ней установлены три задвижки, три колена под углом 90ºс двумя швами, один фильтр, один компенсатор.

Разность нивелирных отметок конца и начала всасывающего трубопровода z = 2,5 м. Барометрическое давление р0 = 759 мм рт. ст. Перекачка производится при температуре 20ºС.

Целью расчета является определение суммарных потерь напора и гидравлического сопротивления всасывающего трубопровода и проверка надежности всасывания.

Трубопроводы на нефтебазах и ПС подразделяются на технологические и вспомогательные. Технологическими называются такие трубопроводы, по которым перекачиваются нефть и нефтепродукты.

Технологические трубопроводы подразделяются на следующие основные категории:

по давлению – на нефтепроводы и нефтепродуктопроводы низкого давления – до 0,6 МПа (6 кгс/см2); среднего давления – 1,6 МПа (16 кгс/см2);

по гидравлической схеме работы – на простые трубопроводы, не имеющие ответвлений, и сложные трубопроводы, имеющие ответвления (разветвленные трубопроводы);

по характеру напоров – на нагнетательные (напорные), всасывающие (в зависимости от схемы присоединения к насосам) и самотечные, работающие под давлением столба жидкости в резервуаре;

по способу прокладки – на подземные и надземные.

При помощи технологических трубопроводов осуществляются операции по закачке (и выкачке) нефти и нефтепродуктов в транспортные емкости (железнодорожные цистерны, танкеры, автоцистерны), в резервуары – хранилища нефтебаз и ПС, подача на раздаточные устройства, а также внутрипарковые перекачки. Вспомогательные трубопроводы используют для транспорта воды, пара, воздуха и т. д.

В целях сокращения числа трубопроводов, применяемых для перекачки различных сортов нефти и нефтепродуктов, рекомендуется использование одного трубопровода для последовательной перекачки нескольких продуктов, близких по своим физико-химическим свойствам, без ухудшения их качественных показателей.

При этом для отдельных сортов нефти или нефтепродуктов, к сохранению качества которых предъявляются повышенные требования, выделяются самостоятельные трубопроводы.

При последовательной перекачке необходимо обеспечивать оперативное и достаточно полное опорожнение трубопроводов после перекачки каждого сорта. Допускается последовательная перекачка по одному трубопроводу (при условии полного опорожнения труб) нефтепродуктов, входящих в состав одной из групп, определяемых стандартами.

1 Гидравлический расчет всасывающего трубопровода

1.1 Определяется объемная секундная пропускная способность трубопровода

Qс = Gсут /(24·3600·), м3/с,

где Gсут – массовая суточная пропускная способность трубопровода, кг/сут. Gсут = 3,3 тыс. т/сут = 3,3·106 кг (см. условие);

24 – число часов в сутках;