- •Расчет физико-химических параметров газа

- •Критическое давление газовой смеси

- •Построение графика изменения давления в магистральном газопроводе

- •Механический расчет магистрального нефтепровода

- •Механический расчет магистрального газопровода

- •2 Определение напряжений в газопроводе

- •5 Расчет габаритов резервуарного парка

- •5 Расчет габаритов резервуарного парка

- •3600– Число секунд в часе;

- •1.5 Определяется внутренний диаметр трубопровода

- •1.7 Определяется режим движения нефти, который характеризуется величиной числа Рейнольдса

- •4÷6 Диаметрам трубы; б, в - лирообразные соответственно гладкий и складчатый

- •1.2 Определяется вертикальная нагрузка на подвижную опору

- •1.3 Определяется горизонтальная нагрузка на подвижную опору

- •2 Расчет неподвижных опор

- •2.3 Расчет промежуточной опоры

Механический расчет магистрального нефтепровода

Произвести механический расчет магистрального нефтепровода, наружный диаметр которого D = 820 мм (см. РГР 1).

Трубы из стали 13Г2АФ. Внутренне давление в нефтепроводе р = 6,2 МПа. Наименьшая температура грунта на глубине укладки трубы t1 = 3 °С, температура воздуха во время укладки t2 = 16 °С. Радиус изгиба трубы и = 800 м. Категория участка нефтепровода III.

Целью механического расчета нефтепровода является расчет нефтепровода на прочность, то есть определение толщины стенки труб; определение напряжений, действующих в нефтепроводе; проверка прочности трубопровода с учетом условий эксплуатации.

1 Определение толщины стенки труб

Магистральные трубопроводы рассчитывают по методу предельных состояний. Под предельным понимается такое состояние конструкции, при котором ее дальнейшая нормальная эксплуатация невозможна.

Различают три предельных состояния:

первое предельное состояние по несущей способности (прочности и устойчивости конструкций, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

второе предельное состояние по развитию чрезмерных деформаций от статических и динамических нагрузок, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальнейшей эксплуатации;

третье предельное состояние по образованию или раскрытию трещин, при достижении которого трещины в конструкции, сохраняющей прочность и устойчивость, появляются и раскрываются до такой величины, при которой дальнейшая эксплуатация конструкции становится невозможной.

Стальные заглубленные трубопроводы рассчитывают по первому предельному состоянию. Предельным состоянием для магистральных трубопроводов является достижение в металле труб напряжений, равных временному сопротивлению (пределу прочности).

Однако постоянная работа металла труб в области напряжений, превышающих предел текучести, также нежелательна, так как при этом происходит наклеп металла, и трубы становятся хрупкими. Поэтому производится проверка на развитие чрезмерных пластических деформаций.

1.1 Чтобы не нарушалась прочность нефтепровода, толщина стенки труб должна удовлетворять неравенству

1 расч n·p·D / [2·(n·p + R1)], м,

где n – коэффициент перегрузки, зависящий от назначения трубопровода (нефтепровод или газопровод) и от температуры вспышки перекачиваемого продукта. Для нефтепроводов при перекачке нефти с температурой вспышки нефти менее 45°C n = 1,15, а для нефтепровода при перекачке нефти с температурой вспышки нефти более 45°C n = 1,1 ([59], стр. 155). Так как перекачивается нефть с tвсп < 45°C, то n = 1,15;

p – рабочее избыточное давление в трубопроводе, МПа; p = 6,2 МПа (см. условие);

D – наружный диаметр трубопровода, м; D = 820 мм = 0,82 м (см. РГР 1);

R1 – расчетное сопротивление металла трубы и сварных соединений, МПа.

R1 = k1·m1· m2·R1н, МПа,

где R1н – нормативное сопротивление растяжению материала труб и сварных соединений, определяемое из условий работы на разрыв, МПа

R1н = в, МПа,

где в– предел прочности материала труб, МПа. Для низколегированной стали 13Г2АФ в = 530 МПа ([84], стр. 51, таблица 6)

R1н = 530 МПа

k1 – коэффициент однородности при разрыве, зависящий от марки стали. Для низколегированной стали в сварных трубах k1 = 0,85 ([59], стр. 154);

m1 – коэффициент условий работы материала при разрыве труб. m1 = 0,8 ([59], стр. 154);

m2 – коэффициент условий работы отдельных участков трубопровода, зависящий от категории участка трубопровода, марки стали и типа труб. Для участка нефтепровода III категории m2 = 0,9 ([59], стр. 155, таблица 12.2).

R1 = 0,85·0,8· 0,9·530 = 324,36 МПа

1 расч 1,15·6,26·0,82/[2· (1,15·6,2 + 324,36)] = 0,00882 м = 8,82 мм

Полученное значение 1 расч = 8,82 мм округляется до ближайшего большего 1 = 9 мм по ТУ 14-3-1425-86 на прямошовные трубы из низколегированной стали 13Г2АФ с наружным диаметром D = 820 мм = 0,82 м Челябинского трубопрокатного завода ([84], стр.51, таблица 6)

1.2 Чтобы не было чрезмерных пластических деформаций, толщина стенки труб должна удовлетворять неравенству

2 расч n·p·D / [2·(n·p + 0,9·R2н)], м,

где R2н – нормативное сопротивление растяжению, сжатию и изгибу материала труб и сварных соединений, определяемое из условий достижения предела текучести, МПа

R2н = т, МПа,

где т - предел текучести материала труб, МПа. Для низколегированной стали 13Г2АФ т = 363 МПа ([84], стр. 51, таблица 6)

R2н = 363 МПа

2 расч 1,15·6,2·0,82 / [2· (1,15·6,2 + 0,9·363)] = 0,00876 м = 8,76 мм

Полученное значение 2 = 8,76 мм округляется до ближайшего большего 2 = 9 мм по ТУ 14-3-1425-86 на прямошовные трубы из низколегированной стали 13Г2АФ с наружным диаметром D = 820 мм = 0,82 м Челябинского трубопрокатного завода ([84], стр.51, таблица 6)

В расчет принимается большее из значений 1 и 2. Таким образом, = 9 мм = 0,009 м

2 Определение напряжений в нефтепроводе

Трубопровод, уложенный в грунт, находится под воздействием внешних сил. Эти силы вызывают сложные напряжения в теле трубы и стыковых соединениях.

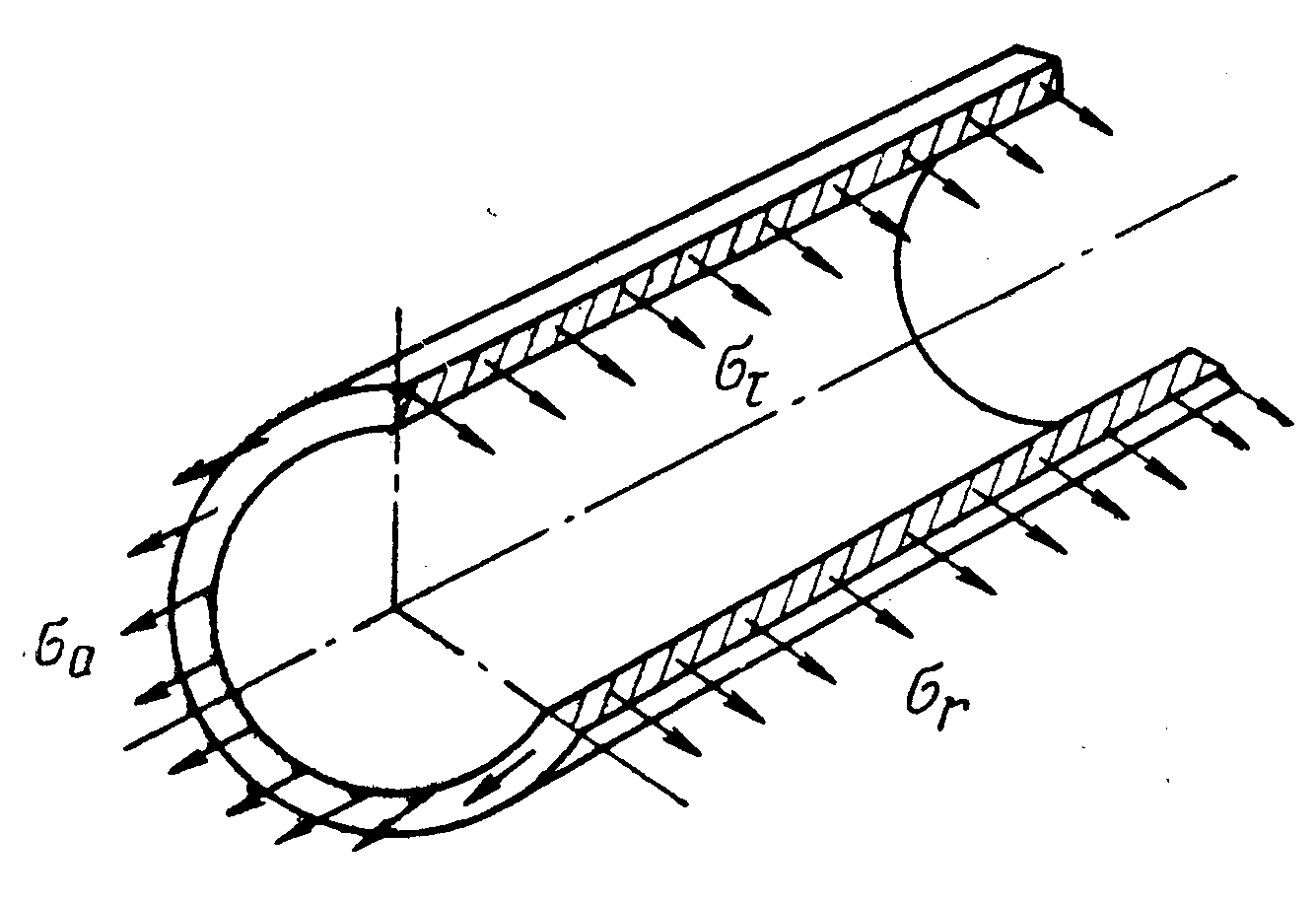

В результате действия внутреннего давления в теле трубы возникают следующие главные нормальные напряжения: a продольное, кольцевое, r радиальное (рисунок 3).

Рисунок 3 - Напряжения в теле трубы

2.1 Определяется радиальное напряжение, обусловленное внутренним давлением, равное ему по величине и противоположное по направлению

r = – p, МПа

r = – 6,2 МПа

2.2 Определяется по формуле Мариотта кольцевое напряжение, возникающее в трубе под действием внутреннего и внешнего давлений

= (p·d)/2·, МПа,

где d – внутренний диаметр труб, м

d = D – 2· = 0,82 – 2·0,009= 0,802 м

= (6,2·0,802)/2·0,009 = 276,24 МПа

2.3 Определяется продольное напряжение, возникающее от внутреннего давления

ар = · (p·d)/2·, МПа,

где – коэффициент Пуассона (коэффициент поперечного сужения при продольном растяжении). Для стали = 0,3 ([58], стр. 199).

ар = 0,3·(6,2·0,802)/2·0,009 = 82,87 МПа

2.4 Определяется по формуле Гука продольное напряжение, возникающее вследствие изменения температуры трубопровода

аt = ·E·(T2 – Т1 ), МПа,

где – коэффициент линейного расширения металла, град.-1. Для стали = 12·10-6 град.-1 ([58], стр.199);

Е – модуль упругости стали при растяжении, сжатии и изгибе трубы (модуль Юнга), МПа. Е = 2,1·105 МПа ([58], стр. 199);

Т1 – наименьшая температура грунта на глубине укладки трубы, К; Т1 = 3 °С = 276 К (см. условие);

Т2 – температура воздуха во время укладки трубопровода в траншею, К; Т2 = 16 °С = 289 К (см. условие)

аt = 12·10-6 ·2,1·105·(289 – 276) = 40,32 МПа

2.5 Определяются продольные напряжения, появляющиеся в трубе при ее холодном упругом изгибе, который является следствием неровностей рельефа

аи = (Е·D)/(2·и, МПа,

где и – радиус изгиба трубы, м. В соответствии со СНиП III - 42.80* радиус изгиба трубы равен не менее 1000·Dу, где Dу – условный диаметр трубопровода. Радиус изгиба проектируемого нефтепровода и = 800 м (см. условие)

аи = (2,1·105·0,82) / (2·800 = 107,63 МПа

3 Проверка прочности нефтепровода при эксплуатации

При эксплуатации нефтепровода совместное действие внутреннего давления и изгибающих усилий может вызвать гораздо большие суммарные напряжения в продольном направлении трубы, чем в момент испытаний. Уязвимым местом нефтепровода в этом случае могут оказаться поперечные сварные швы. Прочность поперечных сварных швов в наиболее тяжелый период эксплуатации проверяют из условия, что суммарная продольная нагрузка должна быть меньше расчетного сопротивления трубы R1 (так называемой несущей способности трубы).

(· p·d)/2·· nр + ·E·(T2 - Т1) ·nt + Е·D /(2·и·nи ≤ R1,

где nр, nt, nи коэффициенты перегрузки, которые при учете совместного действия могут быть приняты равными единице.

Тогда

ар + аt + аи ≤ R1

82,87 + 40,32 + 107,63 ≤ 324,36

230,82 < 324,36

Прочность трубопровода при эксплуатации обеспечена.

РГР 7