4 Полугорячая объёмная штамповка в металлургическом производстве оао «АвтоВаз»

Полугорячая штамповка в последние годы получила широкое распространение в автомобилестроении и других отраслях машиностроения с массовым и серийным характером производства. Методами горячей штамповки изготавливают поковки в широком диапазоне масс из высокоуглеродистых, легированных, коррозионно-стойких сталей, а также труднодеформируемых цветных металлов и сплавов.

Суть процесса полугорячей штамповки заключается в том, что металл нагревается и деформируется при температуре, находящейся выше критической точки перлитного превращения (но ниже температуры окалинообразования), что позволяет существенно (до 65%) снизить сопротивление деформации.

В металлургическом производстве "АвтоВАЗ" в настоящее время работают три пресса для полугорячей штамповки поковок: гидравлический усилием 5 МН фирмы "Закк и Киссельбах", четырех- и пятипозиционный преессы-автоматы номинальной силой соответственно 6,3 и 16 МН фирмы "Шулер".

На прессе силой 16 МН изготовляют полуфабрикаты поковок корпуса внутреннего шарнира (рисунок 6) для автомобиля ВАЗ-2108. Изначально данную деталь изготовляли полностью методом ХОШ за четыре перехода на прессах фирмы "Брет" с промежуточными отжигами заготовок и нанесением слоев фосфата цинка и мыла. В соответствии с новой технологией в холодном состоянии на прессах фирмы "Брет" производят только окончательное формирование внутренних дорожек детали, а все остальные переходы осуществляют в полугорячем состоянии. Внедрение комбинированного варианта штамповки поковок корпуса внутреннего шарнира (полугорячее выдавливание + ХОШ) позволило значительно сократить количество промежуточных операций отжига, фосфатирования и омыливания и существенно снизить затраты на производство.

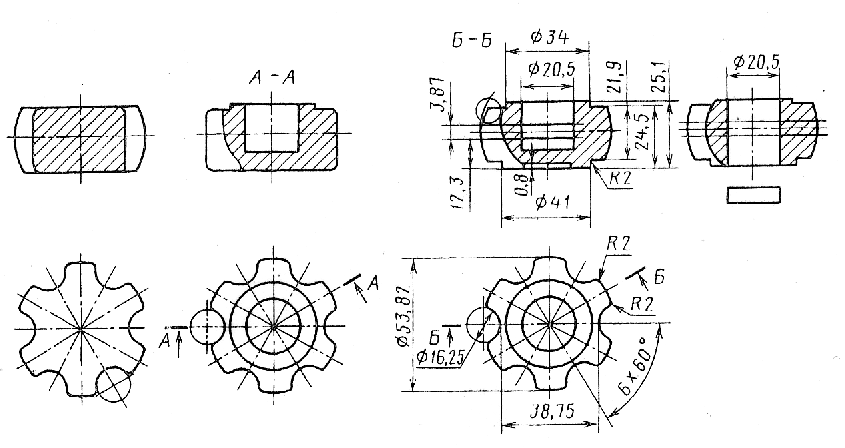

Рисунок 6. Схема штамповки поковки обоймы наружного шарнира

На гидравлическом прессе фирмы "Закк и Киссельбах" с 1984 г. изготовляют поковки обойм наружного и внутреннего шарниров за одну операцию. Существенный недостаток технологического процесса — отсутствие в поковках отверстия под шлицевой вал (его приходится сверлить), а также низкая стойкость формообразующих матриц (не более 4000 поковок).

Эти недостатки были исключены при освоении полугорячей штамповки поковок обоймы наружного шарнира для автомобиля ВАЗ-2110 на прессе фирмы "Шулер" силой 6,3 МН. Поковки изготовляют с отверстием за четыре перехода. Внедрение этого процесса позволило снизить расход металлопроката, а также увеличить стойкость формообразующих матриц (до 20 000 поковок).

Для смазывания и охлаждения штампа используют смазочно-охлаждающую жидкость "Дельта-79" фирмы "Ачесон", разведенную водой в соотношении 1:3, материал заготовок — сталь 20ХГНМ, температура нагрева заготовок перед штамповкой — 820 ± 20 °С.

Характерная особенность изготовления поковок обойм наружного шарнира — минимальные припуски на механическую обработку (например, припуски на обработку дорожек — не более 0,3 мм). Допуск на изготовление матриц и пуансонов для штамповки поковок составляет 0,05 мм, что достигается применением высокоточного оборудования в цехе производства оснастки. Схема деформирования поковки приведена на рисунке.

В настоящее время активно ведется работа по освоению штамповки поковок обоймы внутреннего шарнира для автомобиля ВАЗ-2108. Эта задача более сложная, так как данная поковка отличается от освоенной поковки обоймы наружного шарнира для ВАЗ-2110 формой дорожек и для ее изготовления требуется более точная работа перекладчика [2].