- •Глава 1

- •Глава 2

- •2.3. Принципы уравнорешивания пространственных коленчатых валов

- •Глава 3

- •Глава 4

- •4.3. Расчетная оценка работоспособности элементов газового стыка

- •Глава 5 поршневая группа

- •Глава 6 шатунная группа

- •Глава 7 коленчатый вал

- •Глава 8

- •Глава 9

- •Глава 10 смазочная система

- •10.3. Схемы смазочных систем

- •Глава 11 система охлаждения

- •11.2. Регулирование производительности системы жидкостного охлаждения

- •113. Конструкция радиаторов

- •Глава 12 система воздухопитания

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 1. Кивематика я динамика кривошиино-шатуиного механизма ... 5

- •Глава 2. Уравновешенность я уравновешивание двигателей внутреннего сгора-

- •Глава 5. Порпневая груша 121

- •Глава 6. Шатунная груша 155

- •Глава 7. Коленчатый вал 170

- •Глава 8. Колебания в двмателях внутренвего сгорания 185

- •Глава 9. Механзм газораспределения 221

- •Глава 10. Смазочная система 272

- •Глава 11. Система охлаждения * 293

- •Глава 12. Система воздухопитаип 324

- •Глава 13. Система выпуска 355

- •Глава 14. Система пуска двигателей 379

- •Глава 15. Принципы подбора двигателя внутреннего сгорания для транспортного средства 386

Поршневая

группа включает в себя поршень, поршневые

кольца (уплотнительные и маслосъемные),

поршневой палец и элементы, ограничивающие

его осевые перемещения.

Поршень

воспринимает давление газов, развивающееся

в цилиндре при реализации в нем

рабочего цикла, и через палец передает

усилие на шатун.

Для

герметизации внутрицилиндрового

пространства конструкция поршня

совместно с системой компрессионных

колец

образуют пабиринтное его уплотнение.

Равномерное

распределение масла по зеркалу цилиндра

и предотвращение попадания избыточного

его количества в камеру сгорания

реализуются с помощью маслосъемных

колец.

В

процессе работы двигателя элементы

поршневой группы подвержены воздействию

на них интенсивных переменных

механических (от газовых и инерционных

сил) и тепловых (в результате

циклического изменения температуры

рабочего тела) нагрузок. К особенностям

условий работы, влияющих на конструкцию

деталей поршневой группы, следует

отнести большие скорости относительного

перемещения элементов их трущихся

сопряжений при высоких удельных

давлениях между ними, ударные явления,

сопровождающие перемещение («перекладку»)

поршня в пределах зазора между поршнем

и циландром под действием боковой силы

N,

а

также контакт с рабочим телом, содержащим

коррозионно активные компоненты и

имеющим высокую температуру.

Следует

отметить, что механические потери на

трение между шементами цилиндропоршневой

группы составляют 45...65% от суммарных

потерь на трение в ДВС; из них до 50%

приходится на долю сопряжения поршневые

кольца — зеркало цилиндра.

121Глава 5 поршневая группа

ПОРШЕНЬ

Функциональное

назначение и условия работы поршня

предоп-

ределяют следующие требования

к его конструкции:

формирование

заданной конфигурации камеры сгорания;

надежная

герметизация внутрицилиндров ого

пространства

(утечки рабочего тела

в картер не должны превышать 0,5...1%

от

расхода воздуха);

предотвращение

попадания чрезмерного количества

масла

в камеру сгорания, расход

масла на угар должен быть не более

3...0,6%

расхода топлива;

уменьшение

тепловосприимчивости днища

и обеспечение эф-

фективного

теплоотвода от головки поршня в стенки

цилиндра;

достижение

минимально

возможной

конструктивной массы

при достаточной

прочности и жесткости;

уменьшение

работы трения элементов поршневой

группы

и обеспечение их высокой

износостойкости;

обеспечение

стабильности величин зазоров между

элементами

поршня и зеркалом цилиндра

на различных режимах работы двига-

теля.

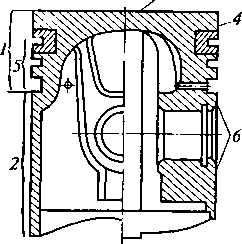

В

конструкции поршня принято выделять

(рис. 5.1): головку

1,

в

функции которой входят формирование

камеры сгорания, тепло-

отвод основной

доли теплоты, воспринимаемой поршнем

от рабо-

чего тела, и герметизация

внутрицилиндрового пространства;

юбку

2,

задача которой — восприятие динамических

нагрузок и обеспече-

ние движения

поршня в цилиндре без перекосов.

Конструкцию

головки формируют днище

3, огневой (жаровой) 4

и уплотняющий

5

пояса.

Юбка поршня состоит из бо-

бышек

б

и направляющей

части.

На

рис. 5.2 и 5.3 представлены ти-

пичные

конструкции поршней автотра-

кторных

двигателей различного типа.

Конструкция

днища поршней опре-

деляется типом

двигателя, принятым

способом

смесеобразования и формой

камеры

сгорания. Поршни с плоским

днищем

наиболее распространены

в ДсИЗ, а

также в дизелях с разделен-

ными

камерами сгорания. Такая конст-

рукция

обеспечивает наименьшую теп-

ловосприимчивосгь

днища, а также

упрощает технологию

изготовления

поршня. В ДсИЗ могут

использоваться

также поршни с

выпуклым (с вытесни-

телем для

обеспечения требуемой сге-

Рис.

5.1. Основные элементы поршня:

1—головка;

2—юбка;

3—днище;

4,

5—

огневой (жаровой) и уплотняющий

пояса; б—

бобышки

|

♦ |

|

А |

4 |

У |

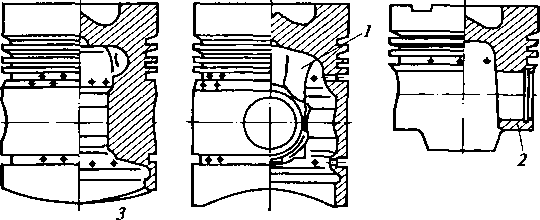

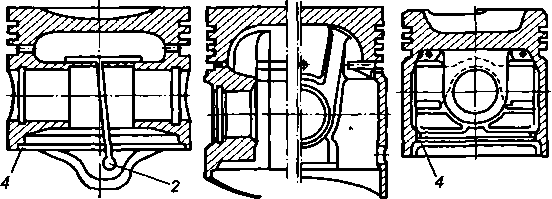

Рис. S.2. Конструкция поршней дизелей:

/ ребра, соединяющие дншце и бобышки поршня; 2—бобышха со скошенным внутренним

торцом; 3— вырез под клапан

пени сжатия) и вогнутым днищем. В дизелях с объемным, пристеночным и объемно-пристеночным смесеобразованием камера сгорания располагается в головке поршня. Ее геометрические параметры строго согласуются с расположением форсунки, количеством и распределением по объему камеры факелов распыляемого топлива, а объем определяется принятой степенью сжатия.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к большим градиентам температур по его объему

и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям (см. рис. 3.4).

Теплота, воспринимаемая головкой поршня от рабочего тела, отводится в систему охлаждения через отдельные его элементы в следующем соотношении (%): в охлаждаемую стенку цилиндра через компрессионные кольца — 60...70, через юбку поршня —

.30, в систему смазки через внутреннюю поверхность днища поршня — 5... 10. Поршень также воспринимает часть теплоты, выделяющейся в результате трения между элементами поршневой группы и цилиндра.

Для поршней современных автотракторных двигателей характерны следующие эксплуатационные дефекты:

износ и разрушение поверхностей верхней кольцевой канавки;

разрушение (прогар) днища поршня;

123

Рис. 5.3. Поршни двигателей с искровым зажиганием:

1— терморегулирующая вставка; 2— Т-образная прорезь; 3— вставка канавки под первое компрессионное кольцо; 4~ зона выборки металла для подгонки по массе; 5— поперечная прорезь;

е—дезахсаж

появление трещин и обгорание кромок камеры сгорания;

перегрев зоны канавки верхнего компрессионного кольца с потерей его подвижности;

интенсивное отложение нагара на элементах головки поршня;

наволакивание металла и задиры на элементах цилиндропоршневой группы;

износ боковых поверхностей юбки;

образование трещин в бобышках поршня.

Данные дефекты приводят к ухудшению показателей работы двигателя, вплоть до выхода его из строя, и связаны, как правило, с уменьшением мощности, повышением расхода топлива и масла, снижением моторесурса, а также ухудшают экологические характеристики ДВС.

124

КОНСТРУКТИВНЫЕ

ПАРАМЕТРЫ ОСНОВНЫХ ЭЛЕМЕНТОВ ПОРШНЯ

Высота

головки hT

определяет

габариты и массу всего поршня, it

связи

с чем ее выбирают минимально необходимой

для нормального функционирования

элементов уплотняющего пояса. Особое

■шимание при этом обращается на тепловое

состояние зоны канавки нсрхнего

компрессионного кольца и бобышек

поршня.

При

выборе высоты огневого

пояса h

стремятся

обеспечить расположение верхнего

компрессионного кольца в пределах

охлаждаемой части цилиндра

при нахождении поршня в ВМТ. Увеличение

А, /(иктуемое необходимостью поддержания

температуры верхней канавки на

уровне ниже температуры коксования

масла, приводит к росту температуры

днища поршня и, следовательно, к

необходимости увеличения монтажного

зазора между огневым поясом и цилиндром.

Это вызывает рост вредного объема над

первым компрессионным кольцом, что

ухудшает, особенно у дизелей, качество

рабочего процесса, повышая концентрацию

токсических компонентов в отработавших

газах.

Высота

уплотняющего пояса

определяется количеством и толщиной

компрессионных колец. В современных

двигателях для обеспечения эффективного

уплотнения их число, как правило, не

превышает двух (рис. 5.4) и в ряде

случаев доводится до одного. Большее

количество колец, практически не улучшая

герметизацию внутри- цилиндрового

пространства (рис. 5.5), помимо увеличения

массы и габаритов поршня приводит к

существенному возрастанию потерь

на трение. При выборе их числа необходимо

иметь в виду также и тот факт, что через

компрессионные кольца отводится

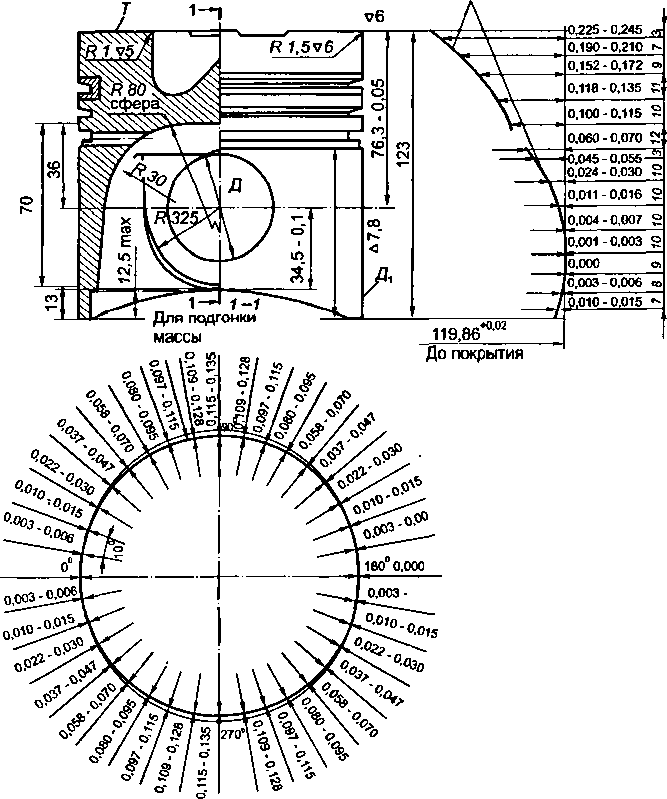

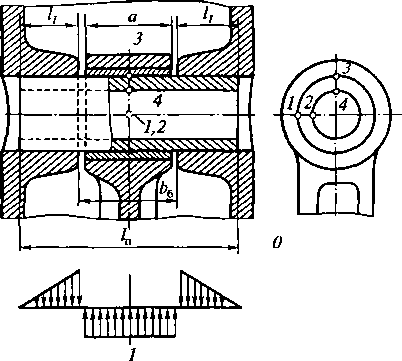

Рис.

5.4. Параметры конструктивных элементов

поршневой группы

125

10

20 30 40 50 60 70 80 90 100%

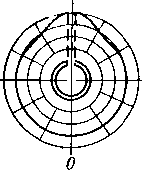

Рис.

5.5. Изменение давления в лабиринтном

уплотнении ори различном количестве

компрессионных колец

основная

доля теплоты, воспринимаемой поршнем.

Это обстоятельство накладывает

существенные ограничения на минимизацию

их количества и толщины.

В

нижней части уплотняющего пояса

устанавливается одно маслосъемное

кольцо.

Для ограничения поступления масла в

зазор между юбкой и гильзой цилиндра

при большой его величине на непрогретом

двигателе в нижней части юбки иногда

устанавливают второе маслосъемное

кольцо.

Высота

межкольцевых перемычек hB

принимается

практически равной высоте кольца, что

обеспечивает их достаточную прочность.

Исключение составляет перемычка между

первым и вторым компрессионными

кольцами, которая имеет большую высоту,

так как она воспринимает высокие

давления газов.

Для

отвода в запоршневое пространство

излишков масла, снимаемых маслосъемным

кольцом, в днище его канавки для масло*

съемных колец высверливают 6...

12

дренажных

отверстий

диаметром 3...5 мм со стороны рабочих

поверхностей юбки.

Толщину

днища поршня ё

назначают исходя из требований

обеспечения необходимого теплоотвода

от элементов его головки. С увеличением

толщины днища

снижается

термическое сопротивление на пути

распространения теплового потока, что

приводит к выравниванию и снижению

температуры элементов головки поршня,

улучшению условий работы компрессионных

колец. По этой же причине и с целью

ограничения значений локальных

градиентов температур переходы от

днища поршня к уплотняющему поясу и

бобышкам выполняются массивными,

особенно у поршней дизелей.

126

Высота

юбки

должна быть минимально достаточной

для обеспечения движения поршня в

цилиндре без перекосов. В этом случае

поршень при его перекладке должен

контактировать с зеркалом цилиндра

нижней и верхней кромками юбки, что

гарантирует отсутствие кромочного

контакта с цилиндром в зоне его головки.

Таким

образом, рациональная величина Лю

зависит от высоты головки поршня,

величины диаметральных зазоров между

поршнем и цилиндром в зоне головки

и юбки, от их профилей по высоте.

Положение

оси пальца h2

выбирают

из условия обеспечения равномерного

распределения давления силы N

по

высоте юбки, достаточного для недопущения

разрыва масляной пленки на зеркале

цилиндра.

С

этой целью ось пальца стремятся

максимально приблизить к центру масс

поршня, что позволяет также минимизировать

интенсивность его перекладкй. Достигается

это при размещении пальца примерно

в середине высоты юбки поршня. Уменьшению

энергии удара при перекладке способствует

также смещение оси отверстия под палец

относительно продольной оси симметрии

поршня в сторону наиболее нагруженной

его боковой поверхности на величину,

равную (0,02...0,03)Z).

При

этом в зоне ВМТ момент начала движения

поршня от одной стенки цилиндра к другой

не будет совпадать с моментом резкого

нарастания давления сгорания.

Опорная

длина k

отверстий

в бобышках

при заданном диаметре пальца должна

обеспечивать приемлемый уровень

удельных давлений и, следовательно,

достаточную износостойкость сопряжения.

Величина данного параметра должна

согласовываться с минимально

необходимой длиной поршневой головка

шатуна.

При

проектировании поршня в качестве

исходных параметров используются

статистические данные по конструктивным

размерам его элементов (см. рис. 5.4, табл.

5.1).

Таблица

5.1

Наименование параметра |

ДсИЗ |

Дизели |

Высота поршня H/D |

0,60...0,80 |

0,80... 1,20 |

Толщина днища поршня 5/D |

0,06—0,09 |

0,15-0,22 |

Высота жарового пояса h/D |

0,03...0,08 |

0,06-0,18 |

Высота первой кольцевой перемычки hJD |

0,04...0,05 |

0.05..Д08 |

Высота стенки головки поршня s/D |

0,05...0,10 |

0,05—0,10 |

Расстояние до оси пальца hJD |

0,30—0,50 |

0,50-0,62 |

Толщина стенки юбки поршня 8Ю. мм |

1,50-3,00 |

1,50—3,50 |

127

Продолжение табл. 5.1

Наименование параметра |

ДсИЗ |

Дизели |

Радиальная толщина кольца /: компрессионного tJD маслосъемного tM/D |

0,040—0,045 0,038...0,043 |

0,040-0,045 0,038-0,043 |

Высота кольца Аж, мм |

1,00—1,75 |

1,75-3,00 |

Радиальный зазор кольца в канавке поршня At, мм: компрессионного маслосъемного |

0,70.. .0,95 0,9...1,10 |

0,70-0,95 0,90-1,10 |

Разность между величинами зазоров замка кольца в свободном и рабочем состояниях S/t |

2,5-4,0 |

3,2-4,0 |

Количество масляных отверстий в поршне ^ D |

6...12 |

6...12 |

Диаметр отверстия масляного канала dMO/b |

0,30-0,50 |

0,30-0,50 |

Наружный диаметр пальца dntJV |

0,20—0,28 |

0,32-0,40 |

Внутренний диаметр пальца d„Mjd„ . |

0,65-0,75 |

0,50-0,70 |

Длина пальца IJD |

0,85-0,90 |

0,85-0,90 |

Расстояние между торцами бобышек be/D |

0,25—0,40 |

0,25-0,40 |

Диаметр бобышки d^/D |

0,30-0,50 |

0,40-0,50 |

Длина головки шатуна a/D |

0,28-0,45 |

0,28-0,32 |

Примечание. Внутренний диаметр поршня мм: dj=D—2(j+/+A/).

ЗАЗОРЫ МЕЖДУ ЭЛЕМЕНТАМИ ПОРШНЯ И ЦИЛИНДРОМ

Зазоры между элементами поршня и зеркалом цилиндра при прогретом двигателе являются одним из наиболее важных параметров, влияющих как на работоспособность поршневой группы, так и на потребительские качества двигателя в целом. Наличие зазоров и их величина зависят от уровней механической и тепловой наг- руженности элементов цилиндропоршневой группы, соотношения конструктивных параметров и теплофизических свойств материалов их элементов.

Проблема стабилизации величины зазоров в сопряжении поршень — цилиндр для всего многообразия эксплуатационных режимов работы осложняется тем, что коэффициент линейного расширения поршней из алюминиевых сплавов в 1,5...2 раза превышает коэффициент линейного расширения стальной или чугунной гильзы цилиндра. Тепловое состояние поршня на различных режимах работы ДВС существенно варьируется. Его температура изменяется от минимальной при пуске и прогреве холодного двигателя до мак

128

симальной на режимах наибольших нагрузок. На фоне относительно стабильного теплового состояния цилиндра это обстоятельство предопределяет существенные изменения величин зазоров по режимам работы ДВС. Стабилизация зазора в сопряжении юбка поршня — зеркало цилиндра является одной из ключевых и трудно решаемых проблем конструирования поршней из алюминиевых сплавов.

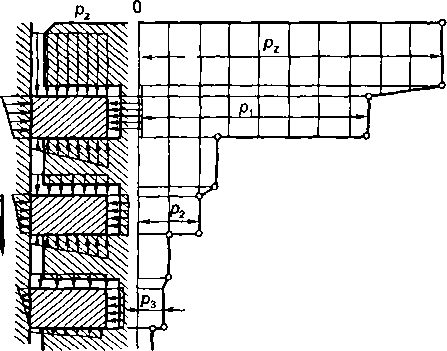

Уплотняющему поясу головки поршня по его образующей придается одна из следующих форм: ступенчатая, коническая, переменная по лекальной кривой. Учитывая характер распределения температуры по высоте уплотняющего пояса (верхняя кромка —

.320 °С, нижняя — 120...140 °С), такая его конфигурация позволяет при достижении штатного теплового состояния придать головке поршня цилиндрическую форму.

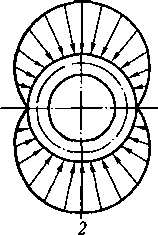

Юбке поршня в современных конструкциях придается бочкообразная форма. Это позволяет избежать кромочного удара при перекладках поршней, облегчить условия формирования масляного клина в сопряжении юбка поршня — зеркало цилиндра, а также учесть особенности ее термической деформации вследствие неравномерности распределения температуры по высоте (от 120...140°С в верхней до 95...100°С в нижней зонах). Применение поршней с оптимальной формой его образующей (рис. 5.6) обеспечивает уменьшение (до 20%) их термонагруженности, а также способствует улучшению экологических характеристик и снижению расхода масла на угар.

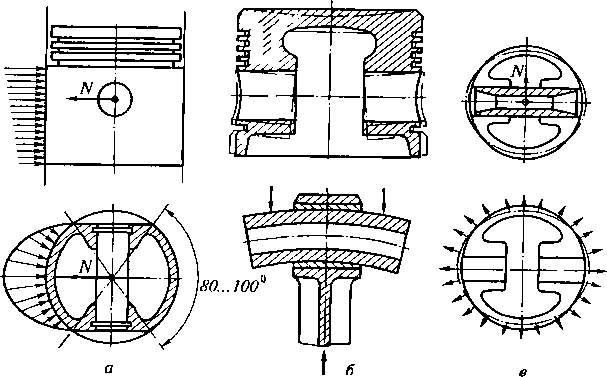

При нагружении юбки поршня боковой силой N происходит ее овализация, что является следствием неравномерности распределения нагрузки по ее периметру (зона нагрузки ограничена в поперечном сечении дугой с углом 80... 100°) (рис. 5.7). Это обстоятельство, а также неравномерность деформации конструкции поршня от давления газов на днище и при тепловом расширении приводят к тому, что рабочая часть юбки приобретает форму овала с большей осью в направлении оси пальца. Для нейтрализации этого явления при изготовлении поршня предусматривается технологическая овализация его юбки с меньшим диаметром по оси поршневого пальца (см. рис. 5.6). В этом случае при штатном тепловом состоянии форма юбки приближается к цилиндрической.

Лимитировать величину тепловой деформации юбки возможно за счет ограничения поступающих в нее тепловых потоков от головки поршня с помощью одной или двух симметрично расположенных поперечных прорезей по днищу канавки маслосъемного кольца (см. рис. 5.3). Однако при этом затрудняется теплоотвод от элементов головки, а также уменьшается жесткость конструкции поршня.

129

Профиль

поршня

в

осевом

сечении,

перпендикулярном

оси

поверхности

Д

Рис.

S.6.

Профиль

поршня по его высоте и по окружности

Термостабилизацию

зазора между цилиндром и юбкой поршня

при изменении режима работы ДВС в ряде

конструкций осуществляют вертикальными

прорезями, располагаемыми на той ее

стороне, которая не прижимается к

цилиндру во время рабочего хода поршня

(см. рис. 5.3). При этом в холодном состо-

130

Рис.

5.7. Деформации поршня:

а

— эпюра давлений на юбку поршня от

боковой силы N;

б

— деформации поршня под действием

газовых сил; в

— деформации поршня под действием

тепловой нагрузки

янии

зазор создается достаточно малым, что

способствует устранению стуков

поршня и шума. По мере прогрева двигателя

юбка расширяется, но заклинивания

поршня при выборке зазора не происходит,

так как увеличение диаметра юбки

компенсируется уменьшением ширины

прорезей.

В

поршнях ДсИЗ используют комбинированные

П- и Т-образ- ные прорези. Следует

заметить, что данные мероприятия

значительно снижают механическую

прочность конструкции поршня, вследствие

чего не применяются в современных

форсированных двигателях.

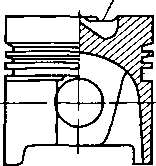

Эффективным

средством регулирования теплового

расширения юбки является применение

специальных терморегулирующих вставок,

размещаемых в верхней части юбки.

Наибольшее распространение получили

конструкции поршней

со вставками

следующих типов.

Автотермик.

В поршень заливаются две стальные

вставки, совместно с литыми стенками

связывающие юбку с бобышками (рис. 5.8,

а).

Две поперечные прорези ме>яду головкой

и юбкой обеспечивают снижение температуры

юбки, а также ограничивают влияние

деформации головки на ее форму.

Биметаллическая стенка из-за разности

коэффициентов линейного расширения

ее слоев при нагреве изгибается в

направлении оси пальца и втягивает

внутрь рабочий участок юбки, компенсируя

при этом увеличение ее диаметра за

счет линейного расширения.

131

а

б

Рис.

5.8. Терморегулирующие вставки поршней:

а

— поперечные вставки типа автотермяк;

б

— кольцевая вставка тала клероматик

Автотерматик.

Конструктивно аналогичен автотермику,

но без поперечных прорезей между

головкой и юбкой. Естественно, такая

конструкция менее эффективна, но при

этом поршень имеет более высокую

жесткость и меньшую температуру

уплотняющего пояса.

Клероматик

или конформатик.

В верхнюю часть юбки заливается

стальное армирующее кольцо (реже два

полукольца) круглого или прямоугольного

сечения (рис. 5.8, б). Такая конструкция

увеличивает жесткость верхней зоны

юбки и тем самым ограничивает

радиальные тепловые деформации не

только в плоскости расположения

колец, но и по всей высоте юбки.

Диотерматик.

В юбку поршня заливаются фигурные

вставки, верхние кромки которых доходят

до торцевой поверхности канавки

маслосъемного кольца.

Для

уменьшения работы трения, ускорения

процесса приработки, придания юбке

поршня хороших антифрикционных и

антииз- носных качеств, защиты от

коррозии на ее рабочую поверхность

наносят различные легкоплавкие покрытия

с помощью лужения оловом, свинцевания,

фосфатирования, графитизации. Для

повышения маслоемкости трущегося

сопряжения на наружной поверхности

юбки создают организованный микрорельеф.

В

нижней части юбка может иметь прорези

для прохода противовесов коленчатого

вала.

Для

ограничения технологической

неуравновешенности ДВС лимитируется

разновесность поршней, величина которой

обычно не превышает 0,5...1,0%. Подгонку

поршней по массе осуществляют снятием

металла со специальных приливов на

внутренней поверхности юбки.

132

КОНСТРУКТИВНЫЕ

МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ ПРОЧНОСТИ И

ДОЛГОВЕЧНОСТИ

Одним

из наиболее уязвимых элементов

конструкции поршня являются стенки

канавки верхнего компрессионного

кольца,

которые разрушаются в результате

механического, эрозионного и коррозионного

их износа. Срок службы элемента поршня

в некоторых случаях определяет моторесурс

всего двигателя. Для устранения данного

дефекта практика двигателестроения

использует ряд конструктивных

мероприятий, основными из которых

являются следующие.

Размещение

в головке поршня из алюминиевого сплава

вставки

из износостойкого материала

(рис. 5.9, а).

В качестве материала пставок используются

аустенитный чугун (нирезист) (15...17% Ni,

5%

Сг, до 3% Си) и слаболегированные стали.

Монтаж вставки производится с

использованием альфин-процесса, суть

которого заключается в алитировании

ее наружных поверхностей, установке

в кокиль и заливке основным металлом.

В результате образуется диффузионная

металлургическая связь между вставкой

и телом поршня в виде алюмида железа

толщиной 0,02...0,03 мм. Данный метод

позволяет увеличить износостойкость

канавки в 3...4 раза. Однако при этом

резко возрастают трудозатраты на

производство, связанные с необходимостью

контроля качества ее установки с

помощью ультразвукового дефектоскопа

(неспай не должен превышать 7% ее

периметра). В целом трудоемкость

изготовления поршня повышается на

*>0...60% при возрастании его массы на

7...10%.

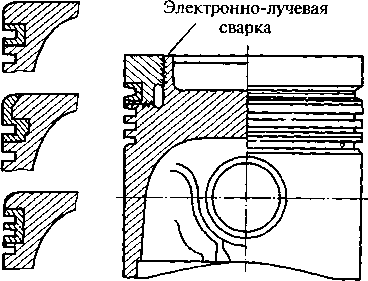

В

поршнях, заготовки которых изготовляются

методом горячего прессования, вставку

делают в виде бандажа и приваривают к

головке поршня электронно-лучевой

сваркой (рис. 5.9, б).

При

а

6

Рис.

3.9. Противоизносные вставки поршневых

канавок: а

— типы вставок; б

— вставка

с

составным поршнем

133

этом

одновременно технологически рационально

решается проблема формирования в

поршне охлаждающих каналов для циркуляции

масла.

Повышение

твердости и жаропрочности элементов

верхней канавки переплавом

их поверхностного слоя

с введением легирующих элементов.

Переплавка ведется электродом из

железоникель- хромовой проволоки.

Упрочнение

верхней канавки (и кромок камеры

сгорания) поршня введением в структуру

его головки ориентированных в

пространстве керамических

волокон

из оксида алюминия, нитрида и карбида

кремния. Такие поршни изготовляют

методом жидкой штамповки. Достоинством

метода является то, что высокая

механическая прочность, стойкость

к воздействию высоких температур,

большая износостойкость элементов

поршня обеспечиваются без увеличения

материалоемкости его конструкции.

Покрытие

головки поршня, включая первую кольцевую

канавку, эмалью, что помимо защиты

от эрозии и коррозии позволяет уменьшить

тепловосприимчивость днища. Это

существенно облегчает условия

работы поршня и компрессионных колец.

Одной

из важных проблем конструирования

поршней является необходимость

ограничения

температуры в зоне верхнего компрессионного

кольца.

При температуре выше 200 °С для ряда

масел с низкой температурой коксования

возможно закоксовывание первой

кольцевой канавки с потерей подвижности

кольца. Данная проблема решается либо

увеличением

высоты огневого пояса,

что ухудшает массогабаритные

характеристики поршня, либо организацией

каналов

для охлаждения

этой зоны маслом.

Однако это связано с усложнением

конструкции поршня и приводит к

сокращению срока службы моторного

масла. Для этих же целей используются

специальные самоочищающиеся

компрессионные кольца.

В

высокофорсированных двигателях для

уменьшения тепловой нагруженности

поршней используется их принудительное

охлаждение,

которое организуется по одной из

следующих конструктивных схем.

Струйное

опрыскивание

внутренней поверхности дншца поршня

маслом, подводимым от коленчатого вала

по каналу в стержне шатуна к верхней

его головке. Масло распыливается через

калиброванные отверстия в верхней

головке шатуна (рис. 5.10, а).

Данный

способ обеспечивает снижение температуры

днища поршня на 15—20 °С. Большая

эффективность охлаждения достигается

при распиливании масла через

форсунку, неподвижно установленную в

зоне нижней части цилиндра на картере

двигателя. При этом температура

днища поршня может быть снижена на

25...30°С.

Подача

масла через шатун в охлаждающие полости

в поршне, заполняемые маслом примерно

на 1/э

объема. При неравномерном 134

движении

поршня происходит его перемешивание,

что интенсифицирует теплоотвод от

его днища. Такой способ позволяет

снизить температуру днища поршня на

30...40 °С.

Полость

в цельнолитых поршнях формируется при

отливке с помощью водорастворимых

стержней (рис. 5.10, б).

В составных поршнях полости формируются

системой углублений на элементах

Рис.

5.10. Поршни с принудительным охлаждением:

а

— струйное охлаждение пнитя

поршня; б

— Л

— полостное охлаждение поршня (б —

полость в цельнометаллическом поршне;

в — полость, закрытая элементом,

формирующим камеру сгорания; г,

д

— полость,

сформированная двумя элементами

составного поршня)

135

поршня,

соединяемых снаркой (рис. 5.9, б;

5.10, в),

либо с помощью резьбового соединения

(рис. 5.10, г,

д).

Ориентировочно

оценить на стадии проектирования

тепловую напряженность поршневой

группы и целесообразность его

принудительного охлаждения маслом

позволяет ряд критериев, основными из

которых являются:

критерий

Гинцбурга — N'n=NeiK>J(iD)=l,96ptcBD,

где

NeiK>M

— номинальная

мощность, кВт; i

—

количество цилиндров; D

—

диаметр цилиндра, см; не охлаждаемые

поршни автотракторных двигателей

имеют Л£=1,5...2,5 кВт/см;

критерий

Костина (для четырехтактных двигателей)

— qu=

=2,34с“’5

(ptgeTjJ

TD)0,55

[£>/0>*»7„)]0'35,

где са

— средняя скорость поршня, м/с; ре

— среднее эффективное давление, МПа;

ge

—

удельный эффективный расход топлива,

кг/(кВт' ч), D

—

диаметр цилиндра, дм; рк

и Тк

— давление, МПа, и температура, К, на

впуске; rjv

—

коэффициент наполнения; для двигателей

автотракторного типа 9п=3,5...7,0;

поршневая

мощность Arn=AreBOM/(iFn),

где

Fu

—

площадь поршня, м2;

в дизелях с N„

более

(0,22—0,30) ■ 104

кВт/м2

целесообразно организовывать

принудительное масляное охлаждение

поршней.

За

цикл работы двигателя температура

рабочего тела, контактирующего с

днищем поршня, изменяется на 2000—3000 К,

что может сопровождаться образованием

трещин,

особенно на

кромках камеры сгорания,

являющихся концентраторами термических

напряжений. Для борьбы с этим явлением

практика двигате- лестроения выработала

комплекс технических мероприятий,

таких, как:

удаление

углублений под клапаны

в дншце поршня, скругления

кромок камеры сгорания

и т. д.;

оплавление

поверхностного слоя кромок

камеры сгорания лазером',

твердое

анодирование кромок и поверхности

днища поршня с

повышением содержания меди в поверхностном

слое, что позволяет в 3...4 раза

замедлить процесс образования

термоусталостных трещин путем создания

твердой оксидной пленки с высокой

стойкостью против ползучести.

Для

дизелей, форсированных наддувом,

применяют поршни с упрочняющими

полость камеры сгорания экранами

и вставками

из черных металлов, порошковых и

композиционных материалов. Используются

поршни с

зонным армированием кромок,

камеры сгорания керамическими

волокнами на основе оксида алюминия,

нитрида и карбида кремния (10—20% от

всего объема). Эти мероприятия

позволяют получить 2...3-кратное повышение

прочности эле- 136

ментов

днища поршня при существенном усложнении

и удорожании его конструкции.

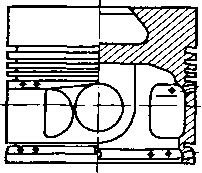

Более

доступны при серийном и массовом

производстве конструкции составных

поршней, в которых для увеличения

термопрочности головку или днище

изготовляют из жаропрочных материалов—

стали, чугуна, керамики (рис. 5.11). Однако

при этом необходимо считаться с тем,

что масса составных поршней примерно

на 30% больше, чем монометаллических из

алюминиевого сплава.

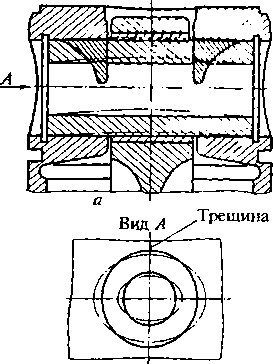

К

наиболее нагруженным элементам поршня

относятся бобышки

поршня.

Деформации поршня и поршневого пальца

под действием сил давления газов

нарушают параллельность опорных

поверхностей бобышек

(рис. 5.12, а),

в связи с чем у кромок их отверстий

имеют место значительные концентрации

напряжений. Данное явление может

усугубиться при обработке отверстия

по недостаточно высокому классу

точности, что может явиться причиной

образования трещин на опорных

поверхностях.

Решение

проблемы повышения несущей способности

бобышек связано с реализацией

конструктивных способов уменьшения

удельных давлений в сопряжении с

поршневым пальцем, таких, как:

выравнивание

удельных давлений по периметру опорных

поверхностей, что способствует

улучшению условий смазки сопряжения

в различных фазах рабочего цикла;

наиболее рационально эта задача

решается при выполнении внутренних

торцов бобышек со скосом в сочетании

с верхней головкой шатуна трапециевидной

формы. При этом площадь верхней части

опорной поверхности бобышек превышает

нижнюю, что обеспечивает снижение

давления в данной зоне на 15...40%;

Рис.

5.11. Варианты соединения составных

поршней:

а

-

центральным болтом; 6

— винтами по периферии; « специальными

выступами; г

— болтами по периферии; 1—

верхняя часть составного поршня; 2—

крепежный элемент

2

1

1

2

1

1

137

Рис.

S.12.

Нагрузки

и дефор-

мации бобышек поршня:

а

— деформации и напряжения

в бобышках

поршня; 6

— профи-

лирование поршневого пальца

профилирование

формы наружной поверхности пальца

таким образом, чтобы при нагружении

она согласовывалась с линией его

прогиба на участке контакта с бобышкой

(рис. S.12,

б).

Это позволяет повысить несущую

способность бобышек поршня на 40%;

аналогичный

эффект может быть получен также

соответствующим профилированием

опорных поверхностей бобышек в зоне

внутренних кромок, однако это связано

с существенным усложнением технологии

изготовления поршня;

скругление

наружных кромок отверстий в бобышках

(с фасками по упрощенному варианту),

что позволяет уменьшить концентрацию

напряжений на 40%;

расположение

в отверстиях для пальца втулок из

податливых материалов (алюминиево-медных

сплавов, алюминиевой бронзы, порошковых

материалов); наличие упругого элемента

между пальцем и бобышкой позволяет

повысить их трещиностойкость на

30...50%;

дробеструйная

обработка или раскатка роликом

внутренней поверхности отверстий в

бобышках, что способствует повышению

их усталостной прочности (на 8...20%);

изготовление

заготовок поршней из эвтектического

силумина, что повышает на 15...26%

трещиностойкость бобышек.

138

МАТЕРИАЛЫ

И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

С

учетом специфики работы поршней к их

материалам предъяв- цяются следующие

требования: малая плотность, высокая

прочность, низкая склонность к

трещинообразованию и усталости, | ермо-,

химико- и износостойкость, малая

теплопроводность, невысокий

коэффициент линейного расширения,

низкая стоимость материала и

технологии изготовления поршня.

Для

изготовления поршней автотракторных

ДВС в настоящее нремя в основном

используют алюминиевые сплавы, реже

серый или ковкий чугун, а также

композиционные материалы.

Алюминиевые

сплавы

имеют малую плотность, что позволяет

снизить массу поршня, обладают высокой

теплопроводностью, позволяющей при

прочих равных условиях иметь меньшие

температуры элементов поршневой

группы. К положительным качествам

алюминиевых сплавов следует отнести

и малые значения коэффициента трения

в паре с чугунными или стальными гильзами

цилиндров.

Однако

поршням из алюминиевых сплавов присущ

ряд серьезных недостатков, основными

из которых являются невысокая уста-

иостная прочность, резко уменьшающаяся

при повышении

температуры,

высокий коэффициент линейного расширения,

меньшая, чем у чугунных поршней,

износостойкость, сравнительно большая

стоимость.

В

настоящее время для изготовления

поршней используют литейные и

ковочные сплавы алюминия с кремнием —

силумины двух видов: доэвтектические

с содержанием кремния 11...14% и заэвтек-

гические — 17...25%.

Увеличение

содержания кремния в сплаве приводит

к уменьшению коэффициента линейного

расширения, к повышению термо- и

износостойкости, но при этом ухудшаются

его технологические качества и растет

стоимость производства.

Для

улучшения физико-механических свойств

силуминов

в них вводят различные легирующие

добавки. Добавка в алюминиевокремниевый

сплав до 6%

меди приводит к повышению усталостной

прочности, увеличивает теплопроводности,

улучшает литейные качества и,

следовательно, снижает стоимость

изготовления. Однако при этом несколько

снижается износостойкость поршня.

Использование в качестве легирующих

добавок натрия, азота, фосфора увеличивает

износостойкость сплава. Легирование

никелем, хромом, магнием повышает

жаропрочность и износостойкость

конструкции.

Заготовки

поршней из алюминиевых сплавов получают

путем отливки в кокиль или горячей

штамповкой. После механической

139

обработки

они подвергаются термической обработке

для повышения твердости, прочности

и износостойкости, а также для

предупреждения коробления при

эксплуатации. Кованые поршни пока

используются реже, чем литые, в основном

в силу ограниченных возможностей

формообразования при горячей штамповке.

Чугун

в качестве материала для поршней по

сравнению с алюминиевым сплавом

обладает следующими положительными

свойствами: более высокими твердостью

и износостойкостью, жаропрочностью,

одинаковым коэффициентом линейного

расширения с материалом цилиндра.

Последнее обстоятельство позволяет

существенно уменьшить и стабилизировать

по режимам работы зазоры в сочленении

юбка поршня — цилиндр. Однако большая

плотность не позволяет использовать

его широко для поршней высокооборотных

автомобильных двигателей. Данный

недостаток может быть частично

нивелирован включением в структуру

чугуна шаровидного графита, что позволяет

отливать элементы поршня существенно

меньшей толщины. Как следует из сказанного

выше, ни силумины, ни чугуны в полной

мере не являются идеальными материалами

для изготовления поршней.

В

связи с этим в настоящее время ведется

активная работа по использованию

керамики

для изготовления поршней, которая

наилучшим образом отвечает требованиям,

предъявляемым к материалам поршневой

группы. Это малая плотность при высоких

прочности, термо-, химико- и

износостойкости, теплопроводности и

оптимальном значении коэффициента

линейного расширения.

Один

из практических способов использования

керамики состоит в изготовлении

деталей поршня из металло- или полимероком-

иозиционных материалов.

Матрицей

первого типа материалов является

алюминий или магний, а в качестве

наполнителя используют керамические

и металлические порошки или волокна

пористых материалов.

Основу

полимерокомпозиционных материалов

составляют полимерные материалы с

наполнителем из волокон углерода,

стекла, порошков металлов или керамики.

Они обладают малой плотностью,

высокими антифрикционными свойствами

и применяются для элементов с небольшими

тепловыми нагрузками, например для

изготовления юбки поршня.

Перспективным

является армирование элементов поршня

керамическими волокнами из оксида

алюминия А1203

и диоксида кремния Si02-

При

содержании в основном материале до

40...50% А1203

получается

аморфное керамическое волокно с

диаметром 2...3 мкм, успешно работающее

при температуре 1200...1300 °С. Если содержание

А1203

превышает 70%, структура волокна

приближается к кри

140

сталлической,

что предопределяет высокие прочностные

и стабильные термические характеристики

изделия.

Основными

проблемами, сдерживающими широкое

использование керамики для изготовления

поршней автотракторных двигателей,

являются хрупкость, низкая прочность

на изгиб и при циклических нагрузках,

склонность к трещинообразованию, а

также высокая стоимость.

В

ряде случаев, когда в ДВС максимальные

давления сгорания превышают 21 МПа,

поршни могут изготовляться из стали.

Наилучшим

сочетанием хороших массовых

и прочностных

характеристик обладают поршни из

титана. Их широкому внедрению препятствует

высокая стоимость производства.

ПОРШНЕВОЙ

ПАЛЕЦ

Ключевая

проблема конструирования поршневого

пальца — обеспечение высокой усталостной

прочности, жесткости и износостойкости

при минимальных конструктивной массе

и затратах на производство.

В

автотракторных двигателях достаточно

широко используются пальцы простейшей

трубчатой формы (рис. 5.13, а).

Однако в ряде конструкций для минимизации

массы при сохранении высокой прочности

палец изготовляют в сечении в виде

балки, равной прочности на изгиб

(рис. 5.13, б — г).

По

способу сочленения с верхней головкой

шатуна различают поршневые пальцы

плавающие и защемленные.

Защемленные

пальцы

фиксируются в шатуне, что позволяет

увеличить длину опорной поверхности

в бобышках поршня и (или) уменьшить

диаметр пальца за счет сокращения длины

опорного участка в головке шатуна.

Отсутствие

зазора между пальцем и шатуном позволяет

уменьшить отклонение шатуна в

направлении оси коленчатого вала.

Однако при применении защемленных

пальцев их износ по на-

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

'’/////////ЯУЛ’У |

|

37? |

^УУУУУУЯУШ |

Р? |

|

|

’УУуЪ |

Рис. 5.13. Конструкция поршневых пальцев: а — трубчатый; б — г — равнопрочный с конической внутренней поверхностью

141

ружной поверхности неравномерен в силу того, что в процессе работы палец не вращается

Как было показано ранее, профилирование наружной поверхности пальца производят с учетом возможности уменьшения удельных давлений, оказываемых им на бобышки поршня.

Сочетание высоких усталостной прочности пальца и износостойкости его наружной поверхности обеспечивается выбором соответствующего материала для его изготовления, а также использованием термохимических (закалка ТВЧ, цементация), технологических (шлифовка, полирование) методов упрочнения его конструкции.

Пальцы ДсИЗ изготовляют из среднеуглеродистых сталей 45 и 40ХА. Их наружная поверхность закаливается ТВЧ на глубину

..1.5 мм для получения твердости HRC 52...60. Для пальцев дизелей и форсированных ДсИЗ используют легированные стали 15Х, 15ХА, 18Х2Н4МА и 12ХЗА, которые цементируют на глубину 1,0—1,7 мм. Их поверхностная твердость достигает HRC 56...65. Дополнительная цементация пальца и полировка его внутренней поверхности позволяют повысить усталостную прочность на

.20%. Поршневые пальцы, изготовляемые из азотируемых сталей, после соответствующей термообработки имеют на 35...45% большую усталостную прочность.

ПОРШНЕВЫЕ КОЛЬЦА

Конструкции поршневых колец функционально специализированы. Компрессионные кольца являются основным элементом лабиринтного уплотнения внутрицилиндрового пространства. Для их нормального функционирования необходимо, чтобы они устанавливались в канавки поршня с достаточно большими радиальным и осевым зазорами. Такая конструкция лабиринтного уплотнения обладает насосным действием и принципиально не может ограничить поступление масла в цилиндр. Эту функцию выполняют маслосъемные кольца, устанавливаемые в канавку с минимальными зазорами, в которых имеются полости для сбора и отвода масла из зазора в запоршневое пространство; на них также возлагаются функции регулирования режима смазки сочленения поршень — цилиндр.

Конструкции наиболее распространенных в автотракторных двигателях компрессионных колец приведены на рис. 5.14.

Кольца с прямоугольным поперечным сечением (рис. 5.14, а) просты в изготовлении, имеют большую площадь контакта по рабочей поверхности со стенкой цилиндра, что способствует хоро- 142

Рис.

5.14. Конструкция компрессионных колец:

а

— прямоугольного профиля; 6

— с конической рабочей поверхностью;

в

— с бочкообразной рабочей поверхностью;

г.

д

— прямоугольного профиля с прямоугольной

или скошенной внутренней выточкой;

е,

ж

— с поперечным сечением в виде

симметричной и несимметричной трапеции;

э — скребковые; и

— витые стальные; к

— с обратным торсионом

шему

теплоотводу от головки поршня в систему

охлаждения. Однако их недостатком

является трудность приработки рабочей

поверхности к зеркалу цилиндра.

Кольца

с конической рабочей поверхностью

(«минутные») с углом наклона рабочей

поверхности к зеркалу цилиндра 15...30'

из-за повышенного давления на рабочей

кромке быстро прирабатываются к

зеркалу цилиндра,

после чего приобретают все качества

колец с прямоугольным сечением (рис.

5.14, 6).

Однако производство таких колец более

сложно.

Достоинства

и недостатки колец прямоугольного и

конического сечений в значительной

мере учтены в конструкции скручивающихся

(торсионных) колец

(рис. 5.14, г,

д).

Такие кольца в свободном состоянии

имеют прямоугольное сечеияе с выточками,

ослабляющими верхнюю зону сечения

кольца.

В

рабочем состоянии такое кольцо

«скручивается» за счет большей его

деформации в верхней зоне сечения и

его рабочая поверхность контактирует

с зеркалом узкой кромкой, как и в случае

«минутного» кольца. Это способствует

быстрой его приработке. Однако такие

кольца плохо контактируют со стенками

канавки, что

143

затрудняет

теплообмен через них между головкой

поршня и стенкой цилиндра.

Бочкообразная

рабочая поверхность кольца

(симметричная или асимметричная)

обеспечивает оптимальное распределение

масла по ходу поршня, исключает кромочный

контакт кольца с цилиндром и,

следовательно, разрыв масляной пленки

при «выворачивании» кольца из-за

изменения направления его движения.

Такое кольцо быстро и хорошо

прирабатывается к зеркалу цилиндра

(рис. 5.14, в).

Кольца

с поперечным сечением в

виде односторонней или двусторонней

трапеции

и с прямоугольной или бочкообразной

рабочей поверхностью хорошо

противостоят пригоранию даже при

повышенных температурах в зоне канавки

(рис. 5.14, а,

ж).

Осевое и радиальное движения поршня

при его перекладке приводят к изменению

зазора между торцевыми поверхностями

кольца и канавки поршня, что предотвращает

застой масла в канавке, а образующийся

нагар непрерывно растирается и

вымывается из зазора. Такие кольца

носят название самоочищающихся.

Кольца с односторонней трапецией

вследствие асимметричности их профиля

обладают всеми свойствами торсионных

колец.

Конический

скос рабочей поверхности у скребковых

колец приводит

к уменьшению ее площади и, следовательно,

к увеличению радиального давления

кольца на зеркало цилиндра (рис. 5.14,

з). Такое кольцо, оставаясь компрессионным,

может в ограниченном объеме выполнять

функцию маслосъемного.

Нижнее

компрессионное кольцо иногда выполняют

торсионным

(рис. 5.14, к)

с расположением ослабляющей проточки

в нижней части сечения и одновременным

«минутным» скосом рабочей поверхности.

При установке в цилиндр

обеспечивается его контакт с цилиндром

по нижней кромке. По функциональным

свойствам оно близко к скребковому

кольцу.

Конструкция

маслосъемных

колец

должна обеспечивать съем излишков

масла со стенок цилиндра, а также

распределение его в виде пленки

постоянной толщины по его зеркалу. В

зонах контакта кольца и цилиндра на

всех режимах работы должна сохраняться

масляная пленка толщиной 0,003...0,012 мм.

Для предотвращения чрезмерного «отжатия»

маслосъемного кольца от зеркала цилиндра

и его «всплытия» на масляной пленке

оно должно обеспечивать высокое

радиальное давление на стенку цилиндра

по сравнению с компрессионным. В

настоящее время в конструкции

автотракторных двигателей наибольшее

распространение получили следующие

типы маслосъемных колец (рис. 5.15):

чугунные

монолитные с витым цилиндрическим

пружинным расширителем браслетного

типа

характеризуются высокой гибкостью

и обеспечивают равномерное распределение

давления по высоте кольца (рис. 5.15,

б).

Между рабочими поясками такого кольца

144

Рис.

5. IS.

Конструкции

маслосъемных колец:

а

— коробчатого типа без расширителя; б

— коробчатого типа с витым пружинным

расширителем; в

— два скребковых кольца; г

— коробчатого типа

с радиальным расширителем; д

— с радиальным и осевым расширителем;

е

— с тангенциальным расширителем

имеется

канавка-резервуар для сбора масла,

отвод которого в запо- ршневое пространство

осуществляется через дренажные отверстия

в поршне. Внутреннюю поверхность кольца

выполняют в виде полуокружности или

V-образной

формы. В первом случае пружина быстрее

прирабатывается, однако она может

закрывать часть площади дренажных

окон. Этот тип кольца используют

практически на всех автомобильных

дизелях и примерно на трети конструкций

ДсИЗ. Для повышения долговечности

рабочие пояски колец покрывают

электролитическим слоем пористого

хрома;

стальные

составные (сборные) хромированные

маслосъемные кольца,

состоящие из двух кольцевых опорных

пластин и расширителей (осевого и

радиального или тангенциального),

используются в основном на ДсИЗ (рис.

5.15, г — е).

Наиболее эффективны кольца с

тангенциальным расширителем,

обеспечивающим оптимальное расположение

опорных колец в канавке (рис. 5.15, е).

Расширители за счет собственной

упругости позволяют повысить давление

опорного кольца на стенку при

минимальной его радиальной толщине.

Такое кольцо более гибко и лучше

приспосабливается к искажениям формы

цилиндра,

а

удельное давление на

стенку

цилиндра мало зависит от величины

износа

его элементов;

система

из двух колец скребкового ти\а

(рис. 5.15, в),

устанавливаемых в одну канавку

(верхнее кольцо при этом имеет дренажные

прорези), допускает возможность их

«независимой» работы, что улучшает

функционирование колец при движении

поршня с некоторым перекосом.

Качественное

выполнение функций системой колец в

составе поршневой группы определяется

не только высокоэффективными

145

конструкциями

отдельных сс элементов, но и правильностью

подбора их комплекта.

Обычно

в ДсИЗ верхнее, компрессионное кольцо

— прямоугольного сечения с

бочкообразной рабочей поверхностью,

а нижнее — скребковое, торсионное или

минутное.

В

связи с тем что у форсированных дизелей

сложно обеспечить температуру в зоне

канавки первого компрессионного кольца

ниже температуры коксования масла, в

качестве первого компрессионного

используют кольцо с двусторонней

трапецией (до 75% всех моделей). Нижнее

компрессионное кольцо — прямоугольного

сечения (до 40%), скребкового (до 35%) и

реже с сечением в виде двусторонней

трапеции (до 25%).

В

процессе эксплуатации кольцо теряет

свою упругость неравномерно по его

периметру. В первую очередь происходит

потеря упругости кольца в зоне замка

из-за его локального отжига. Кольцо в

этой зоне начинает плохо контактировать

с холодной стенкой цилиндра, процесс

отжига с потерей упругости резко

ускоряется и кольцо выходит из строя.

Вследствие

этого кольца изготовляются с неравномерной

эпюрой давления. Большие удельные

давления предусматриваются в зоне

замка, что компенсирует потерю его

упругости и, следовательно, увеличивает

срок его службы (рис. 5.16).

Форма

замка

компрессионного кольца может быть

прямоугольной, косой и ступенчатой

(рис. 5.17). Наиболее проста в изготовлении

прямоугольная форма замка, но она

обладает наихудшими из перечисленных

газоуплотняющими свойствами, что,

однако, мало сказывается на функциональных

качествах при использовании их

/>,МШ

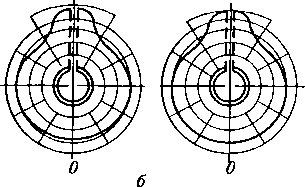

Рис.

5.16. Эпюры радиальных давлений кольца

на зеркало цилиндра по окружности:

1—

грушевидная; 2—

овальная; 3—

среднее радиальное давление

146

Штифт

О

LM

6

а

б

в

г

Рис.

3.17. Форма замка кольца: а

— прямоугольная; б

— косая; в — ступенчатая; г

— со пггифтом для двухтактных двигателей

в

быстроходных двигателях. Величина

зазора в замке в рабочем состоянии

0,05...0,1 мм.

В

качестве материала

для поршневых колец

в основном применяют специальный

серый высокопрочный чугун, который

обладает стабильными показателями

прочности и упругости при рабочей

температуре в течение всего срока

службы кольца, высокой износостойкостью

в условиях граничного трения, хорошими

антифрикционными свойствами,

способностью достаточно быстро и

эффективно прирабатываться к

поверхности цилиндра. Легирующие

добавки Cr,

Ni,

Mo,

W

способствуют

повышению его жаропрочности до 340 °С.

Наличие значительной части углерода

в виде пластинчатого графита приводит

к повышению адсорбирующих и смазывающих

качеств поршневого кольца, а также

снижает его чувствительность к

концентраторам напряжений.

Технология

изготовления поршневых колец

должна обеспечивать такую форму кольца

в свободном состоянии, которая создавала

бы необходимую эпюру давления в его

рабочем состоянии. Современные

кольца отливают индивидуально

с

минимальными припусками на механическую

обработку и затем обрабатывают по

копиру. После закалки и отпуска в них

вырезают замок. Окончательное шлифование

поверхностей кольца производят после

напыления износостойкого материала.

Витые

кольца и расширители маслосъемных

колец изготовляют из стальной полированной

ленты. Для улучшения прирабаты- ваемости,

увеличения износостойкости и защиты

от коррозии на рабочую поверхность

кольца наносят специальные покрытия

пористого хрома

(см. рис. 5.14). При этом оптимальная

твердость рабочей поверхности кольца

достигается при толщине слоя хрома до

0,25 мм.

Наиболее

современные конструкции — кольца с

молибденовым

покрытием

рабочей поверхности, наносимым наплавкой

или напылением в плазменной струе.

Такое покрытие эффективно предотвращает

«прижоги» благодаря высокой температуре

плавления молибдена, а получаемая

при нанесении его пористая структура

поверхности способствует удержанию

масляной пленки. Образующийся при

трении оксид молибдена обладает хорошими

смазывающими свойствами.

147

Для

создания «прирабол очного» покрытия

и для защиты кольца от коррозии в ряде

случаев используют лужение

или фосфатирова-

ние

рабочих поверхностей компрессионных

колец, кроме первого.

РАСЧЕТ

ПОРШНЯ

Объективная

оценка напряженно-деформированного

состояния элементов поршня является

сложной и в настоящее время до конца

нерешенной инженерной задачей.

Существующие

надежные численные методы анализа

тепловой и динамической нагруженносги

поршня (например, метод конечных

элементов) позволяют с достаточной

точностью получать температурное

поле поршня и напряжения в его элементах

от всех видов механических и тепловых

нагрузок. Основная проблема их

практического использования —

методическая сложность описания

граничных условий, от правильности и

определенности задания которых

зависят точность и объективность

расчета, а также большая трудоемкость

подготовительных и расчетных работ.

Ориентировочные

данные о работоспособности конструкции

можно получить, используя упрощенные

расчетные модели и реализуемые на

их основе сравнительные оценки

напряженно-деформированного

состояния.

Износостойкость

юбки поршня

косвенно оценивается по удельному

давлению qK,

МПа,

в сопряжении юбка — цилиндр. Оценка

проводится на режиме номинальной

мощности (NeiK>M,

Ином)

по зависимости

Яю

' Nцщ/(Лю^)»

где

Nmа*

— максимальная величина боковой силы,

МН; йю

— высота юбки поршня, м.

Для

поршней ДсИЗ ^ю=0,5...0,8

МПа; для поршней дизелей qm=

=

0,7...1,2 МПа.

Наличие

гарантированной подвижности поршня

оценивается по диаметральному зазору

между цилиндром и поршнем Л' на прогретом

двигателе:

А'=А+ДцОСц

(/ц

-10)

-

DBau

(tB

-10),

где

Оц, Од — коэффициенты линейного

расширения материала цилиндра и

поршня, 1/К; /ц, /П

— температуры цилиндра и соответствующего

элемента поршня, К; t0

—

начальная температура поршня и цилиндра,

К; А — монтажный зазор, м.

148

Обычно

данные зазоры проверяют для верхнего

торца головки поршня и для его юбки,

задавая их расчетные размеры и

температуры. Относительный

диаметральный зазор (А/D)

для

данных юн соответственно составляет

0,002—0,003 и 0,0005—0,001.

РАСЧЕТ

ПОРШНЕВОГО ПАЛЬЦА

В

процессе работы под действием инерционных

и газовых сил п конструкции пальца

возникают напряжения изгиба, среза и

овали- ищии.

Конструктивные

параметры пальца при его проектировании

первоначально определяют по

статистическим данным (см. табл. 5.1), а

затем уточняются по результатам

проверочных расчетов.

При

определении параметров dn,

/б

и а

(рис. 5.18, а)

необходимо руководствоваться

следующими соображениями. У пальца

плавающей конструкции износостойкость

втулки верхней головки шатуна выше,

чем бобышек поршня, а обеспечить хорошие

условия се смазывания легче, чем

сопряжения палец — бобышки. Поэтому

опорную длину втулки исходя из принципа

равнопрочности целесо

Рис.

5.18. Расчетная схема поршневого пальца:

а

— основные геометрические соотношения;

б

— схема нагружения пальца при изгибе;

в — косинусоидальное распределение

нагрузки по поверхности пальца; г

— напряжения на внутренней

и

наружной поверхностях пальца

149

образно

принять меньшей, чем совокупная длина

опорных поверхностей бобышек.

Критериями

правильности выбора геометрических

параметров пальца и сопряженных с ним

деталей du,

1би

а

являются допустимые удельные давления

в сопряжениях, определяющие их

износостойкость.

Износостойкость

пальца

оценивают по удельным давлениям между

втулкой шатуна qm,

бобышками

поршня q&

и

опорными поверхностями пальца (МПа):

qm

= (Pz+Pjn)l(dDay,

9б=(Р*+Pj6.n)l

(2^44),

где

Рг

— сила давления газов, МН; Pja

—

сила инерции поршневой группы, действующая

на втулку шатуна, МН; PjB=

—тагсо2(

1+Л); Ша

— масса поршневой группы; Pj6n

—

сила инерции масс поршневой группы

без массы пальца, действующая на бобышки

поршня, МН; Pj6a—

—/ибпгсо2(

1+Я); где т^

— масса

пальца,

кг.

В

первом приближении для алюминиевых

поршней ДсИЗ /и6.п~

«0,7тп

и для дизелей /n6.n~0,65/nn.

Расчетные

режимы для оценки удельных давлений

выбирают из условия получения максимальных

значений совокупности сил (Pz

+

Pju)

и

(Рг+Ру-бл)-

У ДсИЗ это обычно режим максимального

крутящего момента п=пм,

Мх=Л/1тах,

(oM=imJ30,

а

для дизелей — номинальной мощности

п=пяоы,

Ne=Nr„0U.

Для

поршневых пальцев ДсИЗ ^6

= 30...35 и 9Ш=35...40

МПа; для дизелей q6—40..A5

и

qm—45...55

МПа.

Изгиб

пальца.

Расчет изгибающих напряжений в

конструкции пальца проводится с

использованием расчетной модели,

предложенной Р. С. Кинасошвили. Эта

модель представляет собой балку,

характер распределения действующих

сил по длине которой показан на рис.

5.18, б.

Расчет проводится при следующих

допущениях: расчетная сила Р=Рг+Р7б.п.

наибольшие изгибающие напряжения имеют

место в среднем сечении

пальца:

_Мтп

P(/n+2Z>6-l,5g)

<Т“_

W

~

1,201-а*) *

где

а — отношение внутреннего диаметра

пальца к наружному:

®

=

^пвн/^д.н-

Характерные

для пальцев автотракторных двигателей

напряжения изгиба <7И=

120...160 МПа.

150

Максимальные

касательные напряжения в пальце

от среза возникают

в его сечениях между торцами бобышек

и втулки шатуна. Их значение в

нейтральной плоскости определяется

зависимостью

Для

пальцев автомобильных ДВС напряжения,

вычисленные по этому уравнению, находятся

в пределах 80... 120 МПа.

Овализацией

пальца

называют его деформацию с приобретением

формы овала с большим диаметром в

поперечном сечении под действием

неравномерного распределения сил по

его периметру (рис. 5.18, в).

Расчетные зависимости для оценки

деформаций и напряжений от овализации

базируются на уравнениях, описывающих

напряжения в брусе малой кривизны при

косинусоидальном распределении

нагрузок по его поверхности.

Максимальное

приращение диаметра поршневого пальца

при овализации отмечается в средней

его части:

где

к

— поправочный коэффициент, определенный

на основании статистической обработки

экспериментальных данных: к=\,5

— —

15(а—0,4)3; — модуль упругости материала пальца, МПа.

Величина

диаметральной деформации не должна

превышать половины диаметрального

зазора между пальцем и втулкой верхней

головки шатуна и обычно составляет

0,02...0,05 мм.

При

овализации на наружной и внутренней

поверхностях пальца возникают напряжения,

эпюра которых приведена на рис. 5.18, г.

Они рассчитываются по эмпирически

уточненным уравнениям для определения

напряжений в брусе малой кривизны в

характерных точках его внешнего (точки

1

и 3

на рис. 5.18) и внутреннего (точки

и

4)

волокон:

для

наружной поверхности пальца

0,85Р

1+а+о2

X

—

О-*4)

•

для

внутренней поверхности пальца

151

![]()

![]()

где

h

—

толщина стенки пальца: h=(dILB—dam)J2;

г

— средний радиус пальца: r=

(dnn+d„„)/4;

jx

и

f2

—

безразмерные функции, зависящие от

углового положения расчетного сечения

<р,

рад:

fi

=

0,5 cos

q>

+

0,3185 sin

<p—0,3185

q>

cos <p\f2=f\

—

0,406.

Наиболее

нагруженной при овализации является

точка 4

(<р = =

90°).

Для

пальцев автотракторных двигателей

характерные значения напряжений от

овализации находятся в пределах

<гов=110...

140 МПа.

Зазоры

в сочленениях поршня и шатуна с пальцем

зависят от способа его соединения с

верхней головкой шатуна. Монтажные

зазоры на холодном

двигателе между пальцем плавающего

типа и втулкой шатуна А составляют

0,01...0,03 мм; в бобышках чугунного поршня

— 0,02...0,04 мм. Для прогретого

двигателя при плавающем пальце зазор

между пальцем и бобышками поршня А'

должен составлять не более 0,001<4„,

а

монтажный зазор

А=Д'+(ОппА/пп

- а6Д/б)^пл»

где

о£п.п

и а6

— коэффициенты линейного расширения

материалов пальца и бобышки, 1/К; Atnn

и

A

t6

—

соответственно превышение температур

пальца и бобышки над температурой

окружающей среды.

РАСЧЕТ

ПОРШНЕВОГО КОЛЬЦА

Конструктивные

параметры кольца (рис. 5.19, а)

выбираются по статистическим данным.

Высота

кольца Ъ

принимается равной 1...1,75 мм для ДсИЗ и

1,75—3 мм — для дизелей. Более тонкие

кольца позволяют уменьшить габариты

и массу поршня, лучше прирабатываются

к зеркалу цилиндра и снижают работу

трения в паре кольцо — цилиндр. Однако

они более сложны в производстве, хуже

отводят теплоту от головки поршня к

стенкам цилиндра,

более склонны к вибрациям.

Радиальная

толщина

/=(0,04...0,045)Z);

ее

вариации по диаметру цилиндра

приведены на рис. 5.19, г.

Кольца с большим t

более

упруги, оказывают большее давление на

стенку цилиндра,

на большем периоде эксплуатации

сохраняют работоспособность. Их

недостатком является меньшая

изгибная прочность.

Величина

относительного пружинения кольца

5,0//=3...4,

где Sq=S—8\

S

—

зазор в замке кольца в свободном

состоянии; <5 — то же, в рабочем его

положении составляет 0,05—0,1 мм.

л

152

Компрессионные

D/t

кольца

i-

100 140 D,мм

г

Рис.

S.19.

Расчет

порпшевого кольца:

а

основные геометричесхие соотношения;

б

— наиболее приемлемые эпюры давлений;

в

— способы надевания кольца на поршень;

г — зависимость конструктивных

параметров кольца от

диаметра

цилиндра D

Среднее

по периметру значение давления кольца

(МПа) на <еркало цилиндра определяется

по уравнению для бруса малой кривизны:

0,425 Sq/I

Рсв= Е

.

Ъ-fL

ф/0(2)/<-1)3

Здесь

[1

— коэффициент, учитывающий влияние

формы эпюры давления на Рср',

для неравномерной эпюры /х»0,2; Е

— модуль упругости материала кольца.

Для чугуна £=(1,0...1,2)' 105

МПа.

Характерные

значения в зависимости от типа кольца

и диаметра цилиндра D

приведены

на рис. 5.19, г.

Определяются

напряжения изгиба, возникающие в

сечении кольца, противоположном замку

в рабочем его состоянии:

1,275 SJt

{D/t-X)1'

153

Предельные

значения «тт„

= 300...400 МПа, что составляет 50... 70% предела

прочности чугуна при изгибе.

Оцениваются

напряжения в кольце при разведении

замка и надевании его на поршень:

, 3,9 „ 1-(5Ь/0/[(3-/*)я]

где

т

— коэффициент, определяемый способом

надевания кольца на поршень (рис. 5.19,

в).

Предельные

значения напряжения о'г на

Ю...30% больше пре

дельных

величин «г,,** и составляют 400...500 МПа.