- •Глава 1

- •Глава 2

- •2.3. Принципы уравнорешивания пространственных коленчатых валов

- •Глава 3

- •Глава 4

- •4.3. Расчетная оценка работоспособности элементов газового стыка

- •Глава 5 поршневая группа

- •Глава 6 шатунная группа

- •Глава 7 коленчатый вал

- •Глава 8

- •Глава 9

- •Глава 10 смазочная система

- •10.3. Схемы смазочных систем

- •Глава 11 система охлаждения

- •11.2. Регулирование производительности системы жидкостного охлаждения

- •113. Конструкция радиаторов

- •Глава 12 система воздухопитания

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 1. Кивематика я динамика кривошиино-шатуиного механизма ... 5

- •Глава 2. Уравновешенность я уравновешивание двигателей внутреннего сгора-

- •Глава 5. Порпневая груша 121

- •Глава 6. Шатунная груша 155

- •Глава 7. Коленчатый вал 170

- •Глава 8. Колебания в двмателях внутренвего сгорания 185

- •Глава 9. Механзм газораспределения 221

- •Глава 10. Смазочная система 272

- •Глава 11. Система охлаждения * 293

- •Глава 12. Система воздухопитаип 324

- •Глава 13. Система выпуска 355

- •Глава 14. Система пуска двигателей 379

- •Глава 15. Принципы подбора двигателя внутреннего сгорания для транспортного средства 386

Аэродинамическое

сопротивление воздушного тракта

изменяется посредством дросселирования

воздушного потока с помощью жалюзи.

Жалюзи выполняются в виде набора

вертикальных или горизонтальных

пластин-створок из оцинкованного

железа. Управление ими осуществляется

вручную или автоматически термостатическими

устройствами в зависимости от температуры

охлаждающей жидкости в радиаторе.

Эффективность регулирования такими

устройствами невысока, так как расход

воздуха недостаточно снижается даже

при полностью закрытых створках. При

этом возрастают мощности на привод

вентилятора.

Изменение

производительности вентилятора

является наиболее рациональным и

эффективным способом регулирования

теплового состояния двигателя по

воздушному тракту. При приводе вентилятора

от коленчатого вала для этого используются

гидравлические или электромагнитные

муфты с регулируемым скольжением.

На современных автомобилях все большее

применение находят системы с автономным

электрическим приводом вентилятора

с позиционным регулированием его

производительности. Управление

работой вентиляторов осуществляется

термореле (датчиком температуры

охлаждающей жидкости), установленным

в радиаторе.

Конструктивно

радиатор состоит из верхнего и нижнего

бачков. Между ними располагаются

жидкостные трубки, объединенные с

пластинами или лентами охлаждения в

один узел, который называют охлаждающей

решеткой,

или активной зоной радиатора.

По конструкции охлаждающей решетки

различают радиаторы одноходовые

и многоходовые

(двух- и трехходовые). Радиаторы

одноходовые, в которых охлаждающая

жидкость поступает из верхнего бачка

в нижний

по всем жидкостным трубам одновременно,

имеют наибольшую тепловую эффективность

и наименьшее гидравлическое сопротивление.

Двух- и трехходовые радиаторы в

автомобильной технике практически не

применяются. Наиболее широкое применение

имеют радиаторы с

вертикальным ходом жидкости

сверху вниз. Для ряда легковых автомобилей

выполняют радиаторы с горизонтальным,

а для некоторых машин специального

назначения — как с горизонтальным, так

и с наклонным ходом жидкости. Конструкции

радиаторов независимо от их компоновки

в принципе одинаковы.

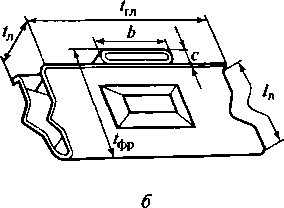

зоз113. Конструкция радиаторов

Жидк(к’м>

Жидкость

а б

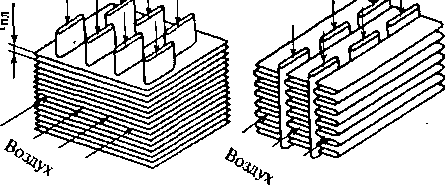

Рис.

11.9. Сердцевины охлаждающих решеток

радиатора:

а

— трубчато-пластинчатого; 6

— трубчато-ленточного

В

настоящее время для двигателей

автомобилей и тракторов наиболее широко

используют трубчато-пластинчатые и

трубчатоленточные конструкции

радиаторов (рис. 11.9).

При

изготовлении охлаждающих решеток

трубчато-пластинча- тых радиаторов

используются трубки (шовные или

цельнотянутые), которые изготовляют

из алюминиевого сплава, латунной ленты

J1-68

или

Л-90 толщиной до 0,15 мм (рис. 11.10). Пластины

оребре- ния выполняются плоскими или

волнистыми из того же материала, что и

трубки. В трубчато-ленточных конструкциях

ленту изготовляют из меди М-3 толщиной

0,05...0,1 мм.

В

трубчато-пластинчатых

радиаторах

охлаждающие трубки могут располагаться

по отношению к потоку охлаждающего

воз-

rs

т

2,5.

0,25

¥

2.2-o,i2

2.6.Q.25/1:

2.2.0,

12

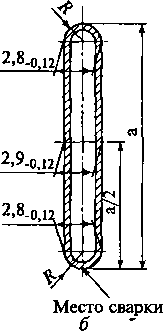

Рис.

11.10. Трубки радиаторные: а

— медные паяные; б

—

сварные из алюминиевого сплава

304

Воздух

‘фр

»«

нм

ш

Воздух

м

ЙШ

Воздух

III

|та-

о.

PQ

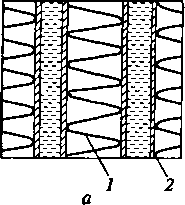

Рис.

11.11. Элементы охлаждающих решеток

трубчато-пластинчатых радиаторов:

—

рядное

расположение трубок; б

— шахматное расположение; в

— то же, под углом к воздушному потоку;

г

— охлаждающая пластина с отогнутыми

просечками

духа

в ряд, в шахматном порядке и в шахматном

порядке под углом (рис. 11.11). В их

конструкции наибольшее применение

нашли плоские пластины или пластины

с отогнутыми просечками (турбулиза-

торами), которые образуют узкие и

короткие воздушные каналы, расположенные

под углом к потоку охлаждающего воздуха.

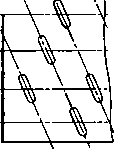

В трубчато-ленточных

радиаторах

(рис. 11.12) охлаждающие трубки практически

не отличаются по своей конструкции от

трубок, применяемых в трубчато-пластинчатых

радиаторах, но располагаются они

только в ряд. Для увеличения турбулизации

воздушного потока на лентах выполняют

либо фигурную выштамповку, либо отогнутые

просечки.

Для

оценки конструкции радиатора используются

три группы показателей:

О

СО

3,5

9,5

ш

Рис.

11.12. Элементы трубчато-ленточных

радиаторов:

-

охлаждающая решетка радиатора (7 —

охлаждающая лента, 2

— жидкостная охлаждающая трубка); 6

— охлаждающая лента с фигурной

выпггамповкой

305

общие

данные но сердцевине радиатора:

фронтальная поверхность ГфР

= Н- В (II

— высота, В

— ширина), глубина / и общая площадь

поверхности охлаждения FOM;

геометрические

размеры элементов поверхности

охлаждения: размеры и форма жидкостных

каналов, их расположение, шаг по фронту

и глубине радиатора, форма и шаг пластин

оребрения, толщина стенок каналов и

т. д.;

оценочные

параметры или коэффициенты, каждый из

которых характеризует то или иное

качество или компоновочную особенность

конструкции радиатора:

компактность

поверхности охлаждения оценивается

коэффициентом объемной компактности

ц>=FOTJ

Уохл

(м2/м3),

где Уохл—

геометрический объем радиатора;

конструктивная

структура поверхности охлаждения

определяется коэффициентом

оребрения,

т. е. отношением поверхности охлаждения,

омываемой охлаждающим воздухом, к

поверхности охлаждения, омываемой

охлаждающей жидкостью: £op=FoxJFwvl.

Величины

охлаждающих поверхностей радиаторов

FOXJl

ориентировочно

составляют для двигателей грузовых

автомобилей 0,2... 0,4 м2/кВт,

а для легковых — 0,14..!0,2 м2/кВт.

Глубина / автомобильных

радиаторов‘составляет 60...130 мм,

тракторных — 80... 135 мм. Площади фронтальных

поверхностей охлаждающих решеток

для всех типов радиаторов /фр=0,2...0,6 м2.

Коэффициент

компактности трубчато-пластинчатых

радиаторов в зависимости от конструкции

сердцевины равен 440...850 м2/м3,

а коэффициент оребрения £ор=2,5...5,4.

Трубчато-ленточные

радиаторы обладают более высокими

значениями как коэффициента

компактности (р=

1100... 1200 м2/м3,

так и коэффициента оребрения ^ = 5...11,5.

ТЕПЛОВЫЕ

И ГИДРАВЛИЧЕСКИЕ ХАРАКТЕРИСТИКИ

РАДИАТОРОВ

Основной

тепловой характеристикой радиатора,

как и всякого теплообменника, является

коэффициент

теплопередачи К

(Вт/(м21

К)), который зависит как от конструкции

охлаждающей решетки радиатора, так

и от режимов движения теплоносителей

в жидкостном и воздушном трактах:

Здесь

а. и а, — коэффициенты теплоотдачи в

жидкостном и воздушном контурах

соответственно; X

— коэффициент теплопроводности

материала трубки; <5 — толщина стенки

трубки.

Коэффициент

К,

как следует из приведенного уравнения,

всегда меньше, чем каждый из членов,

стоящих в знаменателе: К<<хж/£ор\

К<аъ;

К<Х/8^.

В

современных радиаторах влияние

термического сопротивления 5{ор/Х

на величину К

сравнительно мало (около 0,5%) и поэтому

в практических расчетах его не учитывают.

В связи с этим

Кша^КОж+а.^)-

Из

полученных выражений следует, что для

определения коэффициента К

необходимо иметь значения коэффициентов

теплоотдачи как по воздушной стороне

радиатора а,, так и по жидкостной а*.

Влияние скорости течения теплоносителей

на коэффициент К

различно. На него в большей степени

оказывает влияние скорость воздуха v,

(рис.

11.13, 11.14), чем скорость охлаждающей

жидкости иж

(рис. 11.15). Расчеты и эксперименты

показывают, что К

по своему численному значению близок

к величине а,. Поэтому с до-

Рис.

11.13. Коэффициент теплопередачи К

и аэродинамическое сопро- ■ ивление

Арр

в зависимости от массовой скорости

воздуха:

-

шахматное расположение трубок под

углом к воздушному потоку; 2

— шахматное расположение трубок; 3

— рядное расположение рубок; 4

— труб- чато-ленточные радиаторы

К,

140

120

100

80

60

40

20

Вт

(м2-К)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

г |

|

3 |

|

|

|

|

|

|

|

|

s' |

|

|

|

|

|

|

|

|

/ |

|

|

|

4 |

|

|

|

|

|

|

|

У |

г* |

|

|

|

|

|

// |

/ |

|

|

|

|

|

|

|

|

/ |

¥ * / |

|

У |

|

|

|

|

1 |

|

|

|

|

/ |

|

|

|

|

|

2 |

|

|

|

/ |

|

|

|

|

|

// |

3 |

|

|

|

|

|

|

|

|

/у |

/ / |

4 |

|

|

|

|

|

|

|

|

У |

у |

|

|

|

|

|

|

|

|

•</ |

/ у9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/6 |

|

/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/>р,Па

500

400

300

200

100

12 16 20

*.РВ,

кг/(м2 • с)

307

16 v„ pB, кг/(м2-с)

Рис. 11.14. Влияние скорости охлаждающего воздуха на величины К и Д рр радиатора

статочной для инженерных расчетов точностью в большинстве случаев можно считать К=ая.

С ростом скоростей теплоносителей увеличиваются гидравлические и аэродинамические потери в системе охлаждения, в частности Држ и Арр (см. рис. 11.13, 11.14, 11.15). Рост уровня гидравлических потерь влечет за собой необходимость увеличения напора, который должны обеспечивать жидкостный насос и воздушный вентилятор при расходах теплоносителей соответственно Сж и GB. Это требует увеличения мощностей на их привод. Поэтому массовая скорость воздуха ръь’ъ и скорость охлаждающей жидкости ограничиваются соответственно величинами 14... 16 кг/(м2 • с) и

4...0,7 м/с. При этом в зависимости от емкости системы охлаждения жидкость может прокачиваться через радиатор от 10 до 20 раз в минуту, а ее циркуляционный расход составляет 90... 150 л/(кВт • ч).

Скорость воздуха перед фронтом радиатора автомобилей, создаваемая ветилятором, v'=6...18 м/с, а при движении автомобиля увеличивается на и"= 3...5 м/с в зависимости от его скорости.

Аэродинамические потери всей воздушной сети Арс (Па) могут быть представлены выражением

А А ■ А к P*vl Е , , РА

А^с=Арр+Арх, или = £р— -Кт—,

308

О

0,3 0,5 0,7 vx, м/с

Рис.

11.15. Влияние скорости охлаждающей

жидкости на величины К

и

Арж

радиатора

где

Арс

и Арр

и £р,

Арг

и — аэродинамические потери и коэффициенты

аэродинамического сопротивления

соответственно всей воздушной сети,

радиатора и воздушного тракта. В наиболее

распространенных вариантах воздушных

трактов автотракторных двигателей

отношение £р/£с=0,45—0,50.

Поэтому можно принять, что А/?с«2Арр.

Значение

коэффициента теплопередачи К

и гидравлические потери воздушного

тракта Арр

радиаторов различного типа можно

ориентировочно оценить по кривым их

изменения в зависимости от массовой

скорости воздуха «вр„,

представленным на рис. 11.13.

ЖИДКОСТНЫЕ

НАСОСЫ

В

автотракторных двигателях наибольшее

распространение получили одноколесные

центробежные насосы с полуоткрытой

крыльчаткой

(рис. 11.16), имеющие 4...8 спиральных или

(реже) радиальных лопаток.

В

V-образных

двигателях иногда предусматривают два

отвода из улитки насоса для получения

более равномерного распределения

потоков охлаждающей жидкости по блокам.

Основными

характеристиками насоса являются

подача GHai;

(кг/с),

напор Арнас (МПа), потребляемая мощность

Nmc

и

гидравлический

309

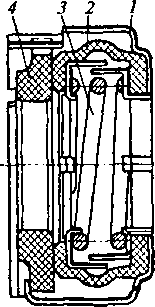

Рис.

11. 16. Жидкостный насос двигателя:

—

болт;

2

— вентилятор; 3

— шкив; 4

— ступица вентилятора; 5

— подшипник шариковый двухрядный; 6

— винт стопорный; 7 — дренажное

отверстие; 8

— крышка; 9

— уплотнитель; 10

— вал; 11

— крыльчатка; 12

— корпус; 13

— приемное отверстие шланга отопителя;

14

— приемный патрубок; 15

— прокладка; 16

— канавка; 17

— кольцо; 18

— втулка дистанционная; 19

— шайба пружинная; А

— полость насоса

Рис.

11.17. Уплотнитель жидкостного насоса:

1

— корпус; 2

— резиновая уплотнительная манжета;

3

— разжимная пружина; 4

— графитовое кольцо

Просочившаяся

через

ному

отверстию 7 (см.

КПД

г}т.

Напор, создаваемый насосом со

спиральными

лопатками, равен 0,05...

20

МПа; мощность, затрачиваемая на при-

вод,

составляет 0,5...1% от номинальной

мощности

двигателя; гидравлический КПД

насоса

находится в пределах 0,6...0,7. В слу-

чае

применения радиальных лопаток

возра-

стает напор, но увеличивается

потребляемая

мощность и снижается

гидравлический

КПД. Для различных

конструкций насосов

механический

КПД г;м=0,8...0,9;

объемный

|/о=0,8...0,9.

Уплотнитель,

герметизирующий подшип-

никовый

узел, состоит из корпуса 1,

резино-

вой уплотнительной манжеты

2, разжимной

пружины 3

и графитового кольца 4

(рис.

11.17). Неподвижное графитовое

кольцо уп-

лотнителя усилием пружины,

находящейся

в резиновой манжете,

постоянно прижима-

ется к вращающемуся

торцу крыльчатки,

уплотнитель

жидкость отводится по дренаж-

.

рис. 11.16).

310

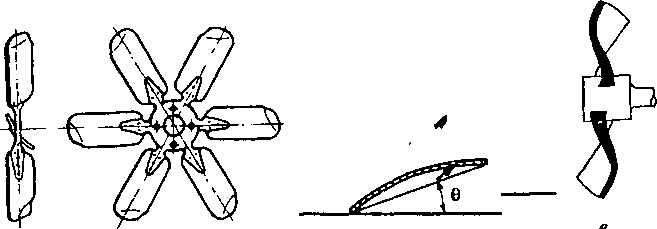

ВЕНТИЛЯТОРЫ

дественное

распро-

В

системах жидкостного охлаждения

преимуп\тиляторы

с коли- странение получили одноступенчатые

осевые

яенд^етром 2)=300... чеством лопастей от

четырех до восьми и ди% согласовании

его 670 мм. Подбор вентилятора осуществляется

пр%0

производитель- характеристик (напор и

подача) с потребной ещри сравнительно

носгью и потерей напора в воздушной

сети Арс.

10леса

осевых вен- высоких значениях Арс

(600...800 Па) рабочие к^хах

при наличии тиляторов устанавливают

в направляющих кожу^ожет доходить до

кожуха расстояние от вентилятора до

радиатора N-..15

мм.

Окружная

.100

мм; при его отсутствии не превышает

10- скорость вентиляторов достигает

80... 125 м/с. тыми

или литыми

Осевые

вентиляторы могут выполняться клепа^пуют

из листо- (рис. 11.18). Лопасти клепаных

вентиляторов штуют и укрепляют вой

стали толщиной 1,25...1,80 мм, профилируй Q

к

плоскости заклепками на крестовине

под некоторым угло1астей

40...450,

вы- врашения. Оптимальный угол атаки

плоских лоп)ванными

лопастя- пуклых — около 35—40°. Вентиляторы

со штампо] невысокий КПД, ми создают

напор около 500—700 Па и имеют ,т

ю полимерных равный 0,2...0,4. Литые

вентиляторы выполняю^фованными (кру-

материалов или алюминиевых сплавов с

профшпосительно направ- чеными)

лопастями. Угол закрутки лопастей

отнс0т

95 до 30°. КПД ления потока изменяется от

основания к вершине < таких вентиляторов

может достигать 0,55—0,65. на

ступице с пере- Для уменьшения шума

лопасти компонуются 1равна 30—70 мм.

менным шагом. Ширина лопастей в среднем

р4

(для двигателей В отдельных случаях

она достигает 88—100 мм большегрузных

автомобилей).

в

а

б

Рве.

11.18. Осевые вентиляторы:

а

— жлепаный; б

— установка лопасти клепаного вентилятора

do

о

вращения;

в

— литой

отношению

х плоскости

311

ОПРЕДЕЛЕНИЕ

КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ЭЛЕМЕНТОВ

СИСТЕМЫ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ

ПРЕДПОСЫЛКИ

К РАСЧЕТУ

С

топливом в цилиндры

двигателя в единицу времени вводится

теплота

QT,

часть

которой £?охл

отводится через систему охлаждения

двигателя.

Теплота

Qoxn

определяет

потребную производительность

жид-

костного £)ж

и воздушного Q,

контуров

системы охлаждения: б*=

Qt—бо*л

(Дж/с), или в развернутом виде

GxcxAtx=^(«.рО^А/,=

=

Qox.ii

где

=В-Н—

площадь фронтальной поверхности

ради-

атора, м2

(рис. 11.19); и, — скорость воздуха перед

фронтом ради-

атора, м/с. Горячий

теплоноситель в системе изменяет свою

тем-

пературу при прохождении

радиатора на величину А/ж=6...8

К. Чем

ниже величина А/ж,

тем выше

производительность системы охлаж-

дения.

Желаемая величина Atx

при

заданных производительности

QM

и

теплофизических характеристиках

теплоносителя сж

обеспечи-

вается соответствующим

циркуляционным расходом жидкости Сж.

Холодный

теплоноситель (воздух) для оптимизации

теплофизи-

ческих и гидравлических

параметров воздушного тракта должен

иметь

массовую скорость «вр,«14:..16

кг/(м2-с),

что при заданной

величине фронтальной

поверхности i^p

определяет

величину по-

догрева воздуха в

радиаторе А/,.

Для

определения расчетной производительности

системы необ-

ходимо определение

QOXJI

производить

на режиме работы двигателя,

на

котором количество теплоты, отво-

димое

системой охлаждения, максима-

льно.

Для автотракторных двигателей

таким

режимом является режим

номи-

нальной мощности.

Связи

между температурными ре-

жимами

теплоносителей, скоростями

их

движения, характеристиками жид-

костных

насосов и вентиляторов, кон-

структивными

особенностями охла-

ждающих решеток

радиаторов устана-

вливает уравнение

теплопередачи QM=

=KFOXJIAl

(Дж/с),

где К

— коэффици-

ент теплопередачи, Вт/(м2

• К); FOXJ1

—

площадь

охлаждающей поверхности

312

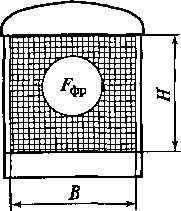

Рис.

11.19. Габаритные размеры охлаждающей

решетки радиатора:

В

— ширина; Н

— высота; / — глубина; F,фр

—

площадь

фронтальной (лобовой) поверхности

радистора,

м2;

Л7=/жср

—/1CJ,—

среднее значение температурного напора

в радиаторе, К, где /жср

и /ВДф

— средние значения температур

жидкости и воздуха в радиаторе, К.

РАСЧЕТ

РАДИАТОРА

Расчет

жидкостного радиатора ведут в такой

последовательности.

Определяют

количество теплоты (Дж/с), введенной в

цилиндры двигателя с топливом:

QT=GrHJ3600,

где Ни

— низшая теплота сгорания топлива,

Дж/кг; GT

—

расход топлива на расчетном режиме,

кг/ч.

Находится

количество теплоты Qx

(Дж/с),

отдаваемой в охлаждающую жидкость:

базируясь

на испытании двигателя с определением

составляющих теплового баланса по

внешней скоростной характеристике;

на

основании статистических данных по

величине

относительного теплоотвода в

охлаждающую жидкость дж:

6ж=(2т9ж.

Значения

qx

изменяются

в пределах 0,24...0,32 для двигателей с

искровым зажиганием

и 0,16...0,25 для дизелей.

Задаваясь

перепадом температур в радиаторе

Af*=6...8

К, вычисляется циркуляционный расход

охлаждающей жидкости (м3/с):

Сж=Сж/(Д/жсжРж).

Выбирается

конструкция охлаждающей решетки

радиатора (см. рис. 11.11, 11.12). По

статистическим данным (см. рис. 11.13) для

массовой скорости воздуха 14...16 кг/(м2

- с) определяется коэффициент теплопередачи

радиатора К.

Рассчитывается

поверхность охлаждения

радиатора (м2):

F0]UI=Qx<p'l(KAt).

Здесь

А/=/ж.ср =(txsux+^ж.»х)/2»

^».ср==(^1.и_1-

А/,)/2;

подогрев

воздуха в радиаторе

А*,=———

^Фр(р.«>,

температура

воздуха на входе в радиатор (°С):

*0

+ Afup,

313

A/np«5...8

К

—

температура

подогрева воздуха в масляном радиаторе,

если он предшествует жидкостному по

ходу воздушного потока;

с„=

1005 Дж/(кг' К) — теплоемкость воздуха;

/0

— расчетная температура окружающей

среды, /0=45

°С;

температура

жидкости на выходе из двигателя, /Ж1МХ=

=90...95°С

— для открытых систем, *ж.вых=

(Ю0%/

10ртр^)

— 5 °С — для закрытых систем;

Ршрхп

— давление срабатывания парового

клапана крышки расширительного

бачка, МПа;

ср'

— коэффициент запаса, учитывающий

ухудшение

теплообмена от загрязнения элементов

решетки радиатора, <р' = 1,1.

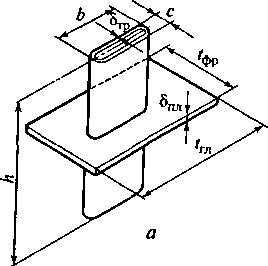

В

соответствии с принятой конструкцией

охлаждающей решетки задаются размеры

охлаждающего элемента (рис. 11.20):

для

трубчато-пластинчатых

радиаторов:

/фр

— размер охлаждающей пластины по фронту

радиатора, выбираемый с таким

расчетом, чтобы на размере В

в одном ряду радиатора разместилось

целое число элементов 1тфр;

h

—

высота элемента, выбираемая с таким

расчетом, чтобы на размере Н

на одной охлаждающей трубке радиатора

уложилось конечное число элементов

i3B;

/гл

— размер элемента по глубине радиатора

(задается ориентировочно); — толщина

охлаждающей пластины; Ь

— размер охлаждающей трубки по

глубине радиатора; с

— то же, по фронту радиатора; <5^ —

толщина стенки охлаждающей трубки;

для

трубчато-ленточных

радиаторов

дополнительно задаются:

/л

— шаг гофра ленты с таким расчетом,

чтобы на размере радиатора Н

на одной охлаждающей трубке уложилось

конечное

314

Рис.

11.20. Охлаждающие элементы решетки

радиатора: а

— трубчато-пластинчатых; 6

— трубчато-ленточных

число

элементов; /л

— длина развертки половины гофра

охлаждающей ленты.

Определяется

коэффициент компактности радиатора

(м2/м3):

<Р=РиКхл,

где

F'OXJl

—

охлаждающая поверхность элемента

решетки радиатора, м2;

V'OXJl

—

геометрический объем элемента решетки

радиатора, м3;

для

трубчато-пластинчатых

радиаторов Ки,=2ф+c)h

-

2(b+с)8ПЛ+2(/фр/гл

- be),

для

трубчато-ленточных

радиаторов F^=4lJrn+2(b+c)tm

У^=1ФР1ТЛ(Л.

Рассчитывается

глубина радиатора / (м):

^ -^охл

Fifrtp

Уточняется

размер tT„

охлаждающего

элемента с таким расчетом, чтобы по

глубине / уложилось целое число элементов

(iTJJ1i),

и

определяется количество охлаждающих

трубок радиатора для одного хода

жидкости:

^тр.1

~ ^т.фр^т.гл.1-'

Количество

элементов в решетке радиатора

г"э=

4»*п>1-

РАСЧЕТ

ВЕНТИЛЯТОРА

Исходным

параметром для расчета вентилятора

является потребный расход охлаждающего

воздуха G,

(кг/с)

на расчетном режиме работы ДВС.

Рабочая

точка на характеристике вентилятора

определяется пересечением кривых

статического напора вентилятора и

полного сопротивления воздушного

тракта, т. е. точкой, для которой

АРкнт

АРс,

где

Аржт

— напор, развиваемый вентилятором, Па.

Величину

Дрс

можно определить:

по

статистическим данным Арр=200...500

Па;

315

по

графическим зависимостям (см. рис.

11.13).

Окружная

скорость лопастей вентилятора

на диаметре X),

иЛ=фл/Арт1р„

где

ф

— коэффициент формы и угла установки

лопастей: ф=2,8...3,5

для

плоских лопастей, ф=2,2...2,9

для профилированных лопастей; ръ

— плотность воздуха при температуре

taM=ta+А/щ,+А/,.

Скорость и, должна находиться в

пределах 70...100 м/с.

Диаметр

вентилятора

(м):

Z>,=M,-60/(7tn,),

где

я, — частота вращения крыльчатки, мин-

*. Диаметр вентилятора должен

соответствовать ГОСТу и быть не более

наименьшего из размеров охлаждающей

решетки Н

или В.

Подача

вентилятора

(кг/с):

= frp-

Мощность

(кВт), затрачиваемая на привод вентилятора:

GBApBeHT

N.= .

РъП,I

РАСЧЕТ

ЖИДКОСТНОГО НАСОСА

Жидкостный

насос должен обеспечить расход жидкости

через радиатор системы охлаждения

(кг/с):

Расчетный

напор насоса

определяется соотношением

Ар*л=Ар*.!:*

где

ApXJi

—

статический напор, развиваемый жидкостным

насосом, Па; Аржс

— гидравлическое сопротивление всего

жидкостного тракта, Па. .

Определение

Аржс

достаточно сложно, и конкретные

результаты обычно получают только на

основании лабораторных испытаний. Для

ориентировочных расчетов можно

воспользоваться графической

зависимостью (см. рис. 11.15), учитывая,

что в большинстве 316

![]()

случаев

Арж=50%

от Аржс,

или статистическими данными Аржсл:

«38...55

кПа.

Расчетная

величина подачи насоса

(кг/с):

где

т]0

— объемный КПД насоса, i7o=0,8...0,9.

Радиус

входного отверстия крыльчатки

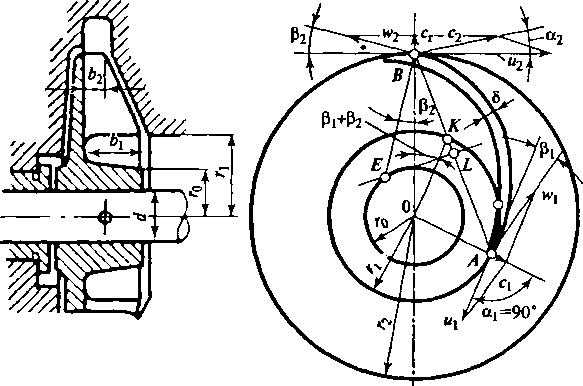

(м) (рис. 11.21)

где

С] = 1...2.5 м/с — абсолютная скорость

охлаждающей жидкости на входе в

насос; г0

— радиус ступицы крыльчатки (м).

Окружная

скорость выхода жидкости с рабочего

колеса

(м/с):

где

а2

= 8...12° — угол между векторами абсолютной

скорости с2

схода жидкости с рабочей лопатки и

окружной скорости и2,

град (рис. 11.21); /?2

— угол установки лопатки на выходе для

радиальных лопаток равен

35...500; 0,6...0,7—

гидравлический КПД

насоса.

Радиус

схода жидкости с рабочей лопатки

(м):

^Ж.р G-fJt]

о,

Г\

=

'Сж-р/Рж+Ст^О

С\п

U2

=

V1 + tg

о2

Ctg

j82

VДРж.«/(Рж»7г),

Рже.

11.21. Расчетная схема жидкостного насоса

317

r2

= 30li2/(7CnH),

где

л* — число оборотов насоса в минуту.

Окружная

скорость

нижних

кромок лопаток (м/с):

п

«1

=и2~.

г2

Радиальная

скорость схода жидкости

с лопаток (м/с):

АРжл^в

“2 Сг .

РжУги2

Угол

Pi

между

относительной скоростью Wj

и

отрицательным направлением окружной

скорости щ

tg

Р\

= сх!щ.

Абсолютная

скорость схода жидкости

(м/с):

c2=c,/sina2.

Ширина

рабочих лопаток

(м):

на

входе жидкости в рабочее колесо

на

выходе жидкости из рабочего колеса

Ъ2=

Мощность

(кВт), затрачиваемая на привод насоса,

Рж^м

где

=0,9...0,95 — механический КПД насоса.

318

![]()

![]()

![]()

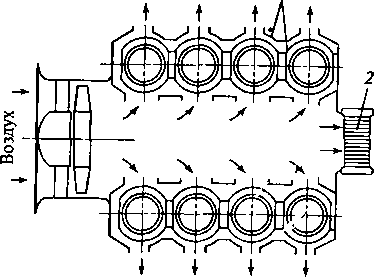

ВОЗДУШНЫЕ

СИСТЕМЫ ОХЛАЖДЕНИЯ

В

подавляющем большинстве автотракторных

двигателей воздушного охлаждения

применяют систему с принудительным

нагнетанием воздуха в межреберные

каналы головок и цилиндров. Расход

воздуха регулируется дефлектирующими

элементами (рис. 11.22).

Для

обеспечения высоких скоростей циркуляции

воздуха применяют высокоэффективные

осевые вентиляторы с большим количеством

профилированных лопаток. Полный напор,

развиваемый такими вентиляторами,

достигает 1000...2400 Па.

Расчет

системы воздушного охлаждения. Параметры

окружающей среды и расчетные режимы

принимают такими же, как и при расчете

системы жидкостного охлаждения.

Расчетные температуры цилиндра

и головки приведены в табл. 11.1.

Таблица

11.1

Тип двигателя |

Максимальная температура, °С |

||

цилиндра |

головки цилиндра |

||

из специального чугуна |

из алюминиевого сплава |

||

Автомобильный |

220 |

340...360 |

240...260 |

Тракторный |

200 |

320...340 |

220...240 |

Средняя температура у оснований ребер цилиндра из чугуна

.170 °С; у оснований ребер головки: из чугуна—170...220°С; из алюминиевого сплава— 160...200°С. Температура внутренних

1

Рис. 11.22. Схема организации циркуляции воздуха в двигателе воздушного охлаждения:

1 — дефлекторы; t масляный радиатор

319

поверхностей цилиндра лолжна быть не ниже 130...140°С. Относительный теплоотвод в систему охлаждения составляет q3=0,24...0,30 для двигателей с искровым зажиганием; ^,=0,20...0,26 для дизелей. Общее количество теплоты (Дж/с), отводимой в систему охлаждения, составляет

бс.о — 9вбт-

С учетом теплоты, отводимой от масляного радиатора и поверхностей картера, величина QCJO увеличивается на 10... 15%.

В табл. 11.2 приведены среднестатистические данные по количеству теплоты, отводимой от головки из алюминиевого сплава qT и от цилиндра qv изготовленного из чугуна. В случае выполнения головки цилиндра из чугуна доля теплоты, отводимой от головки, уменьшается, а доля теплоты, отводимой от цилиндра, увеличивается.

Таблица 11.2

Тип двигателя |

Количество отводимой теплоты, Дж/с |

|

от головки qT |

ОТ ЦНЛИНДР* 0ц |

|

С искровым зажиганием |

0,7 |

0,3 |

Дизель с неразделенной КС |

0,4 |

0,6 |

Дизель с разделенной КС |

0,5 |

0,5 |

Для двигателя с цилиндром с целью упрощения расчет проводят для одного цилиндра и головки. Количество теплоты (Дж/с), отводимой от одного цилиндра, составит

![]()

(

Потребный расход охлаждающего воздуха (кг/с), необходимый для отвода теплоты Q, от одного цилиндра:

е-

■ /

Ср (ty— ((,)

где Ср =1005 Дж/(кг ■ К) — средняя теплоемкость воздуха; ty и tk — средние температуры воздуха, выходящего из межреберных каналов и входящего в них, °С. Температуру tk принимают равной 45 °С, a ty вычисляют по формуле ty=(tM+tx)/2, где t, и tm — температура воздуха, выходящего соответственно из верхней и нижней зон цилиндра, °С; t.=80...110°C; *Ж=60...80°С. Средняя температура

320

воздуха в межреберных каналах tlm={tta-\-tl^j2. Объемный расход воздуха (м3/с) на охлаждение одного цилиндра Vt=GJp„ где рш — плотность охлаждающего воздуха, кг/м3. Через неплотности в уплотнениях воздушного тракта теряется 8...10% охлаждающего воздуха. С учетом этого необходимое количество воздуха (кг/с), подаваемого на охлаждение одного цилиндра, составит G, = = (1,08...1,1)G..

Ориентировочно массовый расход воздуха (кг/с), необходимый для охлаждения всего двигателя, находят из выражения G=G.i/9q. Более точные значения G можно получить, определив отдельно количество воздуха, необходимого для охлаждения головки цилиндра.

Удельный расход воздуха [кг/(с • кВт)] на единицу мощности двигателя составит g„=G/Ne. Для оценки правильности расчета необходимо сравнить gm со статистическими данными, приведенными в табл. 11.3.

Таблица 11.3

Тип двигателя |

г». *г/(скВт) |

С искровым зажиганием |

0,0265—0,0285 |

Дизель с неразделенной КС |

0,018...0,021 |

Дизель с разделенной КС |

0,0245—0,0265 |

Поверхность охлаждения /'охл (м2) можно определить через приведенную поверхность охлаждения цилиндра и коэффициент оребрения

Fo™=Fwtcp\ F^niD+lSJh^,

где D — диаметр цилиндра; йц — толщина стенки цилиндра; йц — высота оребренной части цилиндра: Лц=(1,2...1,4)5, где S — ход поршня. Коэффициент оребрения для автотракторных двигателей &>р=4,4...8,0.

На основании статистических данных Рохл=(0,4...0,8)iF* — для дизелей; FoluI=(0,65...l,60)iVh — для двигателей с искровым зажиганием. Здесь iVh — рабочий объем двигателя, л.

Форма и размеры охлаждающих ребер должны обеспечить необходимую теплоотдачу при минимальном аэродинамическом сопротивлении, что необходимо для снижения мощности, затрачиваемой на привод вентилятора.

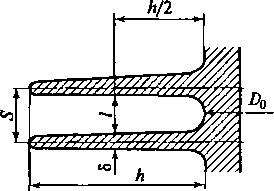

Чаще всего используют трапециевидные ребра, которые более удобны в производстве и имеют высокую тепловую эффектив

321

ность (рис. 11.23). Основными параме- трами оребрения являются количест- во ребер z, средняя высота ребра А, шаг оребрения s, средняя толщина ре- бра 5, средняя ширина межреберного канала / и диаметр цилиндра у основа- ния ребер DB.

Значения перечисленных парамет- ров приведены в табл. 11.4. Толщина ребер у основания примерно в 1,5 раза больше, чем у вершины.

Таблица 11.4

Параметры оребрения, мм |

Чугун |

Алюминиевый сплав |

||

Стахан цилиндра |

Головха цилиндра |

Стахан цилиндра |

Головха цилиндра |

|

к |

14...30 |

15-50 |

15...35 |

15...75 |

S |

6...12 |

6...12 |

3,5-8 |

3,5-8 |

1 |

4...8 |

4-8 |

2...6 |

2-6 |

S |

2...4 |

2-4 |

1,5—2,5 |

1,5-2,5 |

СРАВНИТЕЛЬНЫЙ АНАЛИЗ СИСТЕМ ЖИДКОСТНОГО И ВОЗДУШНОГО ОХЛАЖДЕНИЯ

Достоинства систем жидкостного охлаждения: меньшие монтажные зазоры между зеркалом цилиндра и поршнем, снижающие интенсивность холодных стуков; эффективное охлаждение деталей двигателя при любой тепловой нагрузке, что связано с высокой теплопроводностью охлаждающей жидкости; равномерное охлаждение деталей двигателя; возможность применения блок-картеров, что повышает жесткость конструкции двигателя; стабильное тепловое состояние двигателя на любых режимах его работы; возможность использования охлаждающей жидкости для обогрева кабин и салонов транспортных средств; меньший шум при работе двигателя; меньшая склонность к детонации ДсИЗ; возможность регулирования температуры охлаждающей жидкости по воздушному и жидкостному трактам.

Недостатки систем жидкостного охлаждения: высокая трудоемкость эксплуатации системы в связи с необходимостью проведения регламентных работ по контролю уровня охлаждающей жидкости, очистки и промывки рубашки системы охлаждения и радиатора, устранению подтекания охлаждающей жидкости; необходимость иметь специальную охлаждающую жидкость; возникновение 322

Рис. 11.23. Трапециевидные ребра охлаждения

кавитационных явлений, разрушающих гильзы цилиндров; потребность в дорогостоящих цветных металлах; большие габариты моторного отсека из-за наличия жидкостного радиатора.

Достоинства систем воздушного охлаждения: простота конструкции; быстрый прогрев двигателя после запуска; меньшая чувствительность к изменениям температуры окружающей среды из-за высоких температур цилиндров и головок двигателя; простота обслуживания и низкая стоимость; меньшие затраты мощности (в

.1,8 раза) на функционирование системы.

Недостатки систем воздушного охлаждения: ограниченные возможности регулирования производительности системы; меньшая жесткость корпуса двигателя из-за невозможности применения блочных конструкций цилиндров; большие градиенты температур в элементах корпуса, что приводит к появлению зон локального перегрева и термическому короблению; большие меж- цилиндровые расстояния из-за необходимости размещения охлаждающих ребер; уменьшение среднего эффективного давления и литровой мощности вследствие снижения коэффициента наполнения; повышенная шумность работы двигателя; переохлаждение двигателя при низких температурах воздуха, сильном встречном ветре и движении транспортного средства накатом, особенно на длинных горных спусках.