- •Глава 1

- •Глава 2

- •2.3. Принципы уравнорешивания пространственных коленчатых валов

- •Глава 3

- •Глава 4

- •4.3. Расчетная оценка работоспособности элементов газового стыка

- •Глава 5 поршневая группа

- •Глава 6 шатунная группа

- •Глава 7 коленчатый вал

- •Глава 8

- •Глава 9

- •Глава 10 смазочная система

- •10.3. Схемы смазочных систем

- •Глава 11 система охлаждения

- •11.2. Регулирование производительности системы жидкостного охлаждения

- •113. Конструкция радиаторов

- •Глава 12 система воздухопитания

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 1. Кивематика я динамика кривошиино-шатуиного механизма ... 5

- •Глава 2. Уравновешенность я уравновешивание двигателей внутреннего сгора-

- •Глава 5. Порпневая груша 121

- •Глава 6. Шатунная груша 155

- •Глава 7. Коленчатый вал 170

- •Глава 8. Колебания в двмателях внутренвего сгорания 185

- •Глава 9. Механзм газораспределения 221

- •Глава 10. Смазочная система 272

- •Глава 11. Система охлаждения * 293

- •Глава 12. Система воздухопитаип 324

- •Глава 13. Система выпуска 355

- •Глава 14. Система пуска двигателей 379

- •Глава 15. Принципы подбора двигателя внутреннего сгорания для транспортного средства 386

Следует

заметить, что для выполнения расчета

траектории также необходимо знать

действительную температуру масла в

масляном слое. Поэтому данному

расчету должен предшествовать тепловой

расчет подшипника.

В

современных автотракторных двигателях

применяют только смазочные системы

(СС), в которых масло к большинству

трущихся сопряжений подводится под

давлением, создаваемым масляным насосом.

В

зависимости от места нахождения

основного количества масла СС подразделяют

на системы с мокрым

картером

и системы с сухим

картером.

Первый вид системы применяется для

бензиновых двигателей и дизелей

сравнительно небольшой мощности, а

второй — на дизелях, устанавливаемых

на тяжелых колесных и гусеничных

машинах, что позволяет повысить запас

хода и создает более благоприятные

условия для работы масла.

Количество

масла VM,

необходимого

для нормального функционирования

СС, составляет (л):

(0,04...0,09)ЛГе

— бензиновые двигатели легковых

автомобилей;

(0,07...0,1)Л^

— бензиновые двигатели грузовых

автомобилей и дизели легковых автомобилей;

(0,11...0,1б)ЛГс

— дизели грузовых автомобилей.

В

автотракторных двигателях привод

маслонасоса осуществляется от

коленчатого или распределительного

(бензиновые двигатели) вала.

В

смазочных системах достаточно мощных

двигателей применяют маслозакачивающие

насосы с приводом от электромотора.

Этим насосом масло нагнетается к

трущимся парам перед пуском двигателя,

обеспечивая более легкий пуск и более

надежную работу после пуска двигателя.

АГРЕГАТЫ

СМАЗОЧНОЙ СИСТЕМЫ. МАСЛЯНЫЕ НАСОСЫ

В

современных двигателях применяют

масляные насосы шестеренчатого типа

с внешним

(рис. 10.10, а)

и внутренним зацеплением.

Во

втором случае используют как эвольвентное

(рис. 10.10, б),

так

и эпициклоидальное зацепление (рис.

10.10, в).

Размеры

шестерен, а следовательно, и

производительность масляных насосов

целесообразно определять исходя из

циркуляцион-

28610.3. Схемы смазочных систем

Ведущая

Выход

Ведомая

Рис.

10.10. Масляные насосы с внешним (а) и

внутренним (эвольвентным — б,

эпициклоидальным

— в) зацеплением

ного

расхода масла через двигатель,

необходимого для отвода теплоты QOM,

воспринимаемой

маслом.

Циркуляционный

расход масла (м3/с)

V

-

6о

м

4 л "

смРм^н

Теплота,

отводимая в масло (кДж/с),

Qom=Чь£е^г»Ни

^ ~,

где

qM=QOMIQj

—

относительный теплоотвод через СС; д„=

=

0,015...0,02 — ДсИЗ; 0,02...0,025 — дизели;

gN=0,04...0,06

—

дизели

с охлаждаемыми поршнями.

Перепад

температур между выходом и входом СС

А/= 10...15°С в ДсИЗ и А/М=20...25°С

в дизелях.

Действительную

подачу насоса задают большей величиной

циркуляционного расхода с целью

обеспечения необходимого давления

масла в магистрали во всем диапазоне

частот вращения

и при износе трущихся пар двигателя и

насоса (м3/с):

ГД=(2,0...3,0)ГЦ.

Тогда

Vn

(м3/с)

будет равно:

(5,0)...6,0)JVe'

10~б

— ДсИЗ;

(6,0...9,0)iVe‘

10_б

— дизели;

(10...11)iVe’

10_б

— дизели с охлаждаемыми поршнями.

Подача

откачивающих секций систем с сухим

картером принимается равной (м3/с)

287

Km,=(l,5...2,0)KI

где

Ушшп,

— подача нагнетательной секции насоса.

Размеры

шестерен с учетом объемного коэффициента

(м3/с)

подачи насоса определяют из выражения

Vr

=

VJt]u=ndwhbnm—

•

10 “ 9,

60

где

FT

—

теоретическая подача насоса, м3/с;

цж

— объемный коэффициент подачи

насоса, для шестеренчатых насосов

г]я=0,6...0,85;

dw

—

диаметр начальной окружности ведущей

шестерни насоса, мм; h

—

высота зуба, мм; Ь

— длина зуба, мм; — частота вращения

ведущей шестерни, мин-1.

Мощность

(кВт), необходимая для привода

нагнетательной секции масляного

насоса, определяется из выражения

^

где

рт—

/>„=0,3...0,6—перепад давлений, МПа;

ijm=0,85...0,9

— механический КПД насоса.

Масляные

фильтры. Для обеспечения надежной

работы двигателей необходимо прежде

всего обеспечить защиту трущихся

сопряжений от абразивных частиц.

Эту функцию выполняют масляные

фильтры и очистители.

К первому типу относятся устройства,

задерживающие частицы при прохождении

масла через щели или каналы фильтрующих

поверхностей, ко второму — очистители,

удерживающие частицы с помощью силовых

полей.

В

смазочных системах современных

двигателей применяют фильтры

грубой и тонкой очистки.

Фильтры

грубой очистки полностью задерживают

частицы крупностью более 50...120 мкм, а

фильтры тонкой очистки

—

50... 40 мкм. Для грубой очистки фильтрующие

элементы выполняют сетчатыми,

пластинчато-щелевыми и ленточно-щелевыми.

Для тонкой очистки применяют элементы

из бумаги, тканей, картона, хлопчатобумажной

пряжи и др.

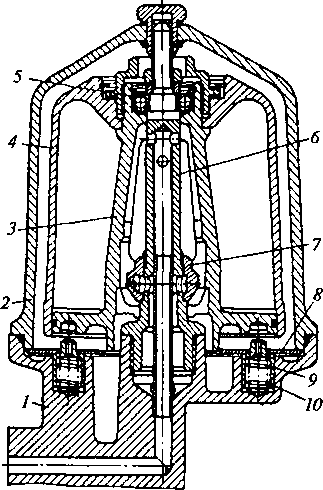

Из

очистителей наиболее широко распространены

центрифуги, в которых удаление частиц

происходит под действием центробежных

сил, вызываемых вращением загрязненного

масла.

В

настоящее время считается, что наиболее

эффективным способом повышения

качества фильтрации, увеличения сроков

службы масла и периодичности обслуживания

является применение комбинированной

системы очистки масла, состоящей из

полнопоточ-

288^“-^■10»,

ног

о фильтра с бумажными фильтрующими

элементами и частично поточной

центрифуги.

В

качестве примера конструктивного

выполнения

полнопоточного

фильтра на рис. L0.11

приведен

фильтр двигателя ЯМЗ-840.

Как

отмечалось выше, в качестве очистителей

используют центрифуги.

При этом в отечественном двигателестроении

находят применение центрифуги с внешним

гидравлическим реактивным сопловым

приводом и бессопловые центрифуги с

внутренним активно-реактивным

приводом, использующие для вращения

ротора энергию потока масла,

подвергаемого очистке. Примером такого

очистителя является конструкция

центрифуги двигателя ЯМЗ-840 (рис. 10.12).

Такие центрифуги компактны и надежны

в эксплуатации. Частота вращения ротора

на номинальном режиме работы двига-

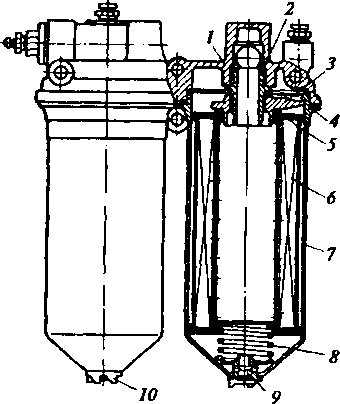

Рис.

10.11. Полнопоточный фильтр очистки масла:

/—

корпус; 2—

резьбовой штуцер; 3—

замковая крышка; 4—

прокладка колпака; 5—

уплотнитель элемента; 6—фильтрующий

элемент; 7--колпак; 8—пружина;

9—сливная

пробка; 10—

храповик

289

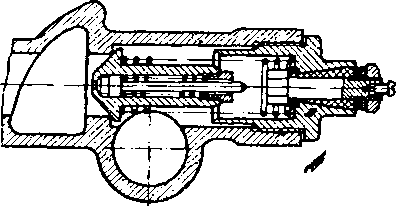

Рис.

10.12. Центрифуга:

1—

корпус; 2—

колпак; 3—

корпус ротора; 4—

колпак, ротора; 5—

шарикоподшипник; б—

ось ротора; 7— форсунка; 8—

пластинка; 9—

стопорный палец; 10—

пружина

теля

составляет 6000 мин-1,

что достаточно для обеспечения высокой

степени очистки масла.

Масляные

радиаторы. Теплота, отводимая маслом

от двигателя, должна быть рассеяна

в окружающую среду. Для этой цели все

системы смазки двигателей грузовых и

многих легковых автомобилей

укомплектовывают специальными

теплообменниками — масляными

радиаторами. В автотракторных двигателях

используют два типа радиаторов:

жидкостно-масляный

и воздушно-масляный.

Основными

преимуществами

воздушно-масляных радиаторов

являются:

меньшая

масса;

относительно

простое и надежное устройство;

возможность

получения большего температурного

напора.

Недостатком

их является необходимость применения

специального перепускного клапана

для перепуска холодного масла. Пружину

клапана регулируют на перепад давлений

0,15...0,2 МПа. По мере прогрева масла его

вязкость понижается, что приводит к

уменыпе-

290

нию

гидравлических потерь в радиаторе, и

клапан автоматически закрывается.

Основным

преимуществом

жидкостно-масляных радиаторов

является быстрый прогрев масла после

пуска двигателя и поддержание его

температуры, близкой к оптимальной.

Включение

радиатора в смазочную систему может

осуществляться по одной из следующих

схем:

последовательно

в главную магистраль;

параллельно

главной магистрали с подачей от основной

секции насоса;

параллельно

главной магистрали с подачей от

дополнительной секции насоса.

Наиболее

распространена последняя схема, так

как в этом случае масляный радиатор

не снижает давления в главной магистрали

и количество масла, поступающего в

радиатор, не зависит от изношенности

двигателя и насоса.

Расчет

масляного радиатора производят в

основном в том же порядке, что и расчет

жидкостного радиатора.

Рассмотрим

особенности расчета. Количество теплоты

Qom

(кДж/с),

отводимой

маслом от двигателя, должно быть равно

количеству теплоты, отводимой радиатором:

Qom

=

СмРм Vр!д(^вх.р

^шх.р),

где

р

и

ttia_v

—

температура

масла на входе в радиатор и выходе из

него, °С; — циркуляционный расход масла

через радиатор,

м3/с.

В

системах смазки с сухим картером и при

последовательном, включении радиатора

V„—

V^.

Охлаждающая

поверхность воздушно-масляного радиатора

(м2),

который должен отводить теплоту QaM

где

Кн

— коэффициент теплопередачи от масла

к воздуху, кВт/(м2

• К); /ыр—/,р

— разность средних температур масла

в радиаторе и воздуха, проходящего

через радиатор, °С.

Перепад

температур масла в радиаторе обычно

принимают равным перепаду температур

масла в двигателе: А/Р=Д/М.

Таким

образом, для расчета охлаждающей

поверхности радиатора должны быть

заданы количество теплоты QOM,

которое

необходимо отвести, температура

охлаждающего воздуха и желательная

средняя температура масла.

291

![]()

Температура

окружающей среды при расчете принимается

равной 45 °С.

Суммарный

коэффициент теплопередачи от масла

воздуху [кВт/(м2

■ К)] равен

Км=—— ,

1

F,

6Fa

1

+ ■+*

*»F„

*FM

а,

где

а* — коэффициент теплоотдачи от масла

стенкам трубок, кВт/(м2

• К); Ов — коэффициент теплоотдачи от

стенок трубок воздуху, кВт/(м2

• К); F,

н

— поверхности охлаждения по воздуху

и маслу; <р—FJFM

—

коэффициент оребрения радиатора;

(р=2,5...3,5

для

трубчато-пластинчатых масляных

радиаторов; 8

— толщина трубок радиатора, м; X

— коэффициент теплопроводности трубки

радиатора, кДж/(м' с ■ К).

6FM

Пренебрегая

величинами — вследствие их малости,

получим

XFM

+—

«1

По

опытным данным известно, что ot^

в

1,5...3 раза больше ос,. Поэтому

ЛТм=(0,35...0,55)а„

а

учитывая, что для жидкостного радиатора

коэффициент теплопередачи Кх,аъ,

можно при ориентировочных расчетах

принимать ЛМ=(0,35...0,55)ЛГ

для одинаковых по конструкции

жидкостных и масляных радиаторов и

одинаковых массовых скоростей

воздуха перед фронтом радиаторов.

Значение К

и их зависимости от V,pt

приведены

в гл. 11.

Для

жидкостно-масляных радиаторов с прямыми

гладкими трубками при скорости масла

0,1...0,5 м/с можно принимать Км=

=

120...320 Вт/(м2-К),

а для радиаторов со специальными

завихри- телями в трубках АТМ=800...

1000 Вт/(м2

■ К).

Удельные

поверхности радиаторов выполненных

двигателей находятся в пределах

(м2/кВт):

воздушно-масляные

Руд=(3...6,5)-10-2,

жидкостно-масляные /’уд=(0,2...1,1)-10“2

(по маслу), Руд=(0,13...0,34)-10“2

(по воде).