- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

КОНСТРУКТИВНЫЙ

ОБЗОР

Коленчатый

вал, воспринимая переменные по величине

и на влешно газовые и инерционные силы

и их моменты, подверга деформациям

изгиба и кручения, а также деформациям

от изгиС и крутильных колебаний,

неизбежно имеющим место при ра двигателя.

Все это может приводить к усталостным

разрушен элементов коленчатого вала.

По

этим причинам коленчатый вал современного

форсирс ного двигателя является одной

из наиболее часто повреждае деталей.

В

качестве материалов для изготовления

коленчатых валов гателей автомобилей

и тракторов используют стали

45, 40ХФА, 42ХМФА, 18Х2Н4ВА. .Для коленчатых

валов двигат с искровым зажиганием

достаточно широко используют а а

ковкие чугуны. Преимуществами чугунных

валов являются м шая стоимость, снижение

припусков на механическую обраб и

экономия стального проката.

Однако

в дизелях они в настоящее время не

получили щиро] распространения, потому

что предел выносливости чугуна суи

венно ниже, чем стали, поэтому при

ограниченных размерах эле] тов вала

сложно обеспечить в дизеле требуемый

запас прочное

При

конструировании вала широко используют

статистиче данные по относительным

размерам элементов вала для различ

категорий двигателей. В табл. 7.1 приведены

такие статистиче данные для автотракторных

двигателей.

На

рис. 7.1 в качестве примера рассмотрен

стальной коленчэ вал четырехцилиндрового

четырехтактного двигателя, а на 7.2 —

чугунный литой коленчатый вал. Как

видно из рис. в литом вале можно придать

более рациональную форму внут ним

полостям шеек и щек, обеспечивающих

повышение усталоа прочности.

136Глава 7 коленчатый бал

Таблиц

Размеры |

Двигатель |

|||

|

с исгроным эажвгаяяем |

двэель |

||

|

лиаейямй |

V-образный |

ливейный |

V-обрам |

<UID |

0,65...0,80 |

0,63...0,75 |

0,72.-0,90 |

0,70...0, |

Дм/ 0 |

0,60...0,70 |

0,57...0,66 |

0,64... 0,75 |

0,65—0, |

hm/dym* |

0,50, ..0,60 |

0,40...0,70 |

0,45...0,60 |

0,40.0, |

|

0,74...0,84 |

0,70...0,88 |

0,70...0,85 |

О v-i |

^иап/^дш |

0,4-5 ...0,65 |

0,80.. .1,00 |

0,50...0,65 |

0.80...1, |

bID |

1,00 ...1,25 |

1,05... 1,30 |

||

k/D |

0,20...0,22 |

0,24...0,27 |

||

А/<^tmn |

|

|

0,30...0,40 |

|

ф |

0,15...0д0 |

0.15..Д23 |

||

^илиА^иш |

|

|

0...0.5 |

|

* В знаменателе приведены длины крайних коренных шеек.

Ряс. 7.1. Стальной коленчатый вал

Рис. 7.2. Чугунный колевчатнй Бал

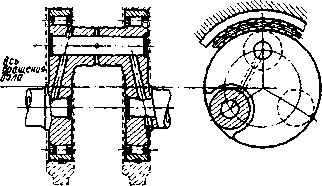

Валы устанавливают обычно на подшипники скольжения. Применение подшипников качения возможно в конструкциях колен* чатых валов как составных (рнс. 7.3, а), так и монолитных (рис.

б).

Коленчатые валы современных двигателей в большинстве случаев выполняют полноопорными, т. е. с количеством коренных шеек, равным i+ I, где i — количество кривошипов вала. Такая конструкция вала обеспечивает большую жесткость, а тем самым и более благоприятные условия работы блок-картера, коренных подшипников и самого коленчатого вала.

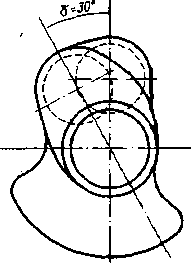

В ряде зарубежных и отечественных V-образных двигателей шатунные шейки одноименных цилиндров левого и правого рядов делают автономными со сдвигами друг относительно друга на угол 5 (см. гл. 2) для того, чтобы обеспечить равномерное чередование рабочих ходов. На рис. 7.4 показан такой кривошип шестицилиндрового V-образного двигателя ЯМЗ-КАЗ-642.

Огромное влияние на надежность работы коленчатого вала оказывают несоосность коренных опор блока и биение коренных шеек вала.

Исследованиями НАТИ установлено, что при несоосности ко-

л;:-,

Рис. 7,3. Установка составного (а) в монолитного (б) коленчатого вала на

подшипнике качения

138

Рис.

7.4. Кривошип со смешенной шатун- Рис.

7.5. Подвод масла к шатунным ной

шейкой подшипникам

ренных

опор блока, не выходящей за пределы,

оговоренные техническими условиями,

запас прочности вала уменьшается не

более чем на 13%. При несоосности,

превосходящей эти пределы, запас

прочности резко уменьшается, достигая

30.-50% при эксцентриситете 0,1...ОД5 мм.

Аналогичный эффект наблюдается и при

неравномерном износе пары шейка

вала — подшипник. При этом большее

влияние на прочность коленчатого вала

оказывает несоосность коренных опор,

чем коренных шеек. Так, исследования

КАТИ показали, что при неравномерности

износа подшипников 0,05...0,06 мм возникает

реальная опасность поломки коленчатого

вала.

Особенностью

конструкции коленчатых в ал он сл

времени;. . цш- гателей является

относительно большой диаметр коренных

и шатунных шеек, что приводит к

перекрытию шеек (см. табл. .7.1) и способствует

повышению

изгибной жесткости коленчатого вала.

В шатунных шейках делают полости —

уловители механических частиц (рис.

7.5). Эти полости уменьшают неуравновешенную

массу кривошипа, что позволяет несколько

снизить и массу противовесов.

Щеки

вала выполняют эллиптическими,

прямоугольными или круглыми. Геометрические

параметры щек современных автотракторных

двигателей приведены в табл. 7.1.

При

выборе формы щеки особое внимание

должно быть уделено тому, чтобы

максимально рационально использовать

металл за счет элементов щеки, не

передающих усилий сопряженным шейкам.

В этом случае удается уменьшить массу

коленчатого вала автомобильного

двигателя на 7...8%

без снижения его прочности.

Переходы

(галтели) от щек к шейкам выполняются

плавными с радиусами (0,05—0,07) d.

В

некоторых конструкциях галтели выполняют

по двум или трем радиусам или с

поднутрением (рис. 7.6), что снижает

139

°)

Рис.

7.6. Формы галтелей: о — мвогорадвугаая,

б

— с подиутревпсм в щеку, * — с оодвугревнем

я

шейгу; J

—

щеса, 2

— шейка

концентрацию

нзгибных напряжений прн сохранении

опорной длины вкладыша.

Одним

из наиболее принципиальных вопросов

прн конструировании коленчатого

вала является выбор схемы расположения

кривошипов. От этого конструктивного

параметра решающим образом зависят

уравновешенность двигателя, равномерность

его хода, параметры крутильных

колебаний коленчатого вала.

Как

правило, приоритет прн решении данного

вопроса распределяется следующим

образом:

обеспечение

равномерности чередования рабочих

ходов и выбор рационального порядка

работы двигателя;

степень

внешней уравновешенности двигателя

по силам инерции и моментам от них;

возможность

сравнительно простыми методами в

максимальной степени достигать

внутренней уравновешенности двигателя;

возможность

перемещения главных и сильных гармоник

крутящих моментов за пределы

диапазона, где находятся частоты низших

форм колебаний крутильной системы.

При

проектировании двигателя очень важным

является вопрос о выборе количества,

размеров и размещении противовесов,

которое должно при минимальной

металлоемкости обеспечивать внещ-

140

Рис.

7.7. Формы щек в противовесов коленчатого

вала

Рис.

7.8, Упорные подшипника коленчатого

вала: а

— вкладыши с буртшсами, 6

— упорные холыи, »

— упорный шарисопощшюнш;

нюю

и минимизировать внутреннюю

неуравновешенность двигателя.

Конструктивно

противовесы выполняют либо как единое

целое с валом, либо устанавливают на

продолжении щек в виде автономных

элементов. Некоторые их конструкции

показаны на рис. 7.7.

Осевая

фиксация коленчатого вала относительно

картера обеспечивается упорными

кольцами (рис. 7.8, б), бортами вкладышей

(рис. 7.8, а)

или упорным подшипником (рис. 7.8, в).

Упорные

кольца изготовляют из бронзы, стали

или металлокерамики. Стальные кольца

и упорные борты вкладышей заливают

антифрикционным сплавом. От проворачивания

кольца удерживаются штифтами. Осевые

зазоры устанавливают в пределах 0,05...

...0,15 кем.

Масло

к коренным подшипникам подводится от

главной масляной магистрали в

малонагруженную зону их наружной

поверхности.

К

шатунным подшипникам масло подводится

по просверленным отверстиям в щеках

и по радиальным отверстиям в шатунной

шейке (см. рис. 7.5).

РАСЧЕТ

КОЛЕНЧАТОГО ВАЛА НА ПРОЧНОСТЬ

Коленчатый

вал представляет собой многоопорную

статически неопределимую конструкцию,

имеющую сложную форму и загруженную

пространственной системой переменных

сил.

В

настоящее время при расчетах на прочность

наиболее широкое распространение

получила так называемая разрезная

схема,

в соответствии с которой из коленчатого

вала по серединам коренных

шеек

вырезается кривошип, который

рассматривается как двухопорная

балка.

Исследованиями

Р. С. Кинасошвнли установлено, что при

расчете вала на прочность с точки

зрения практической полезности;

полученных результатов не имеет

существенного значения, вестй ли расчет

вала по разрезной или по неразрезной

схеме. Так, запас прочности коренных

шеек получается практически одинаковым,

а шатунных, шеек при расчете вала

как разрезного на 5... 10% меньше и только

для щек результаты расчетов существенно

разнятся. Например, для крайних щек

запасы прочности при расчете вала как

разрезного получаются на 30...40% меньше,

чем при расчете его по неразрезной

схеме; еще больше эта разница для

промежуточных щек.

Однако

напрашивающийся вывод о необходимости

ведения расчета по неразрезной схеме

имел бы смысл только в том случае, если

была бы возможность достоверно учесть

в расчете такие трудно прогнозируемые

факторы, как несоосиость опор н коренных

шеек, неравномерность износа их в

процессе эксплуатации и динамические

деформации опор картера и шеек.

С

учетом вышеизложенного ограничимся

рассмотрением методики расчета вала

по разрезной схеме. Прн этом запасы

прочности коренных и шатунных шеек

будем определять в сечениях маслоподводящих

каналов, а для щек — в местах сопряжений

их с шейками, т. е. в галтелях.

Прочность

коленчатого вала определяется следующими

факторами:

размерами

и формами отдельных элементов вала;

наличием

концентраторов напряжений на кромках

масляных каналов, галтелей н других

переходах;

характеристиками

прочности материала a,,

a_h

ат,

т„, т_ь

тт;

использованными

при изготовлении вала конструктивными

и технологическими методами упрочнения;

наличием

и ориентацией внутренних упорядоченных

структур, расположением волокон,

зависящим от способа изготовления

коленчатого вала.

При

проектировании двигателя размеры

отдельных элементов вала задаются на

основании статистических данных,

приведенных в табл. 7.1, с учетом

конструктивных особенностей и

степени фор- сиро ванн ости проектируемого

двигателя. После этого производится

оценка напряженного состояния каждого

элемента вала.

а

Расчет

коренных шеек. Коренные шейки нагружаются

главным образом крутящим моментом,

так как величины изгибающих их моментов

малы вследствие относительно малой

длины шеек. Поэтому запасы прочности

коренных шеек принято оценивать только

по касательным напряжениям.

Последовательность

расчета

нри этом такая:

по

данным динамического расчета двигателя

составляют таблицу или строят

графики набегающих крутящих моментов,

переда

142

ваемых.

отдельными коренными шейками (см.

динамлческий расчет). Расчет проводится

для той шейки, набегающий крутящий

момент на которой имеет наибольшую

амплитуду;

определяют

максимальное и минимальное значения

касательный напряжений (МПа):

^жртм Л/^рпйв ,

Т™ ТПжо

= ——. (7.1)

”1Ш "

Г1Ш

где

момент

сопротивления шейки кру-

чению,

м3;

определяют

амплитудное и среднее напряжения в

цикле (МПа):

*шах

—+

fjniij

и

и = —-—; (7.2)

определяют

запас прочности при асимметричном

цикле нагружения для I области

диаграммы предельных амплитуд:

л,= - . (7.3)

^+0ц-с„

Для

определения пх

необходимо знать ЛГ,/е, — отношение

эффективного коэффициента концентрации

напряжений к произведению масштабного

и технологических факторов. Величина

этого отношения зависят от многих

факторов, прежде всего от конструктивных

особенностей вала. При ориентировочных

расчетах Р С. Кинасош- вили рекомендует

принимать ~

2,5.

Значения

п, для коренных шеек валов двигателей,

хорошо зарекомендовавших себя в

эксплуатации, находятся в пределах:

автомобильные двигатели — лх=3...4,

тракторные — л,=4...5,

д

Расчет шатунных шеек. На шатунные шейки

действуют одновременно переменные

крутящие и изгибающие моменты. Вследствие

того что экстремальные значения этих

моментов не совпадают по времени,

принято определять раздельно запасы

прочности по касательным и нормальным

напряжениям, а затем находить

результирующий запас прочности.

При

этом расчет запаса прочности по

касательным напряжениям ведут в той

же последовательности, что и запас

прочности коренных шеек, только значения

скручивающих моментов определяются

по таблицам или графикам набегающих

крутящих моментов на шатунные шейки.

Расчетная

схема, используемая при определении

запаса прочности по нормальным

напряжениям, приведена на рис. 7.9. Для

упрощения здесь принято, что кривошип

симметричный и центробежные силы щек

и

противовесов

лежат на одной линии.

143

MT

siny'

Рас.

7.9. Расчетная стема кривошипа

Последовательность

расчета

такая:

определяем

изгибающие моменты в сечении

маслоподводяще го канала в плоскости

кривошипа А/, и в плоскости МТ,

перпен дихулярной плоскости кривошипа:

В

этих выражениях: К

— сила, действующая вдоль по кривоиш

пу; Кгшх

— центробежная снла инерции массы

шатуна, отнесение! к кривошипу; Кгшш

— центробежная сила инерции шатунной

шейки Кгщ

— центробежная сила инерции щеки; Кгщ,

— центробежная сил: инерции

противовеса; по2,10“6

— центробежная си

ла

инерции вращающихся масс, МН; Т

— тангенциальная сила.

Значения

сил К

и Т

и.

их изменения по углу поворота коленчатой

вала берутся из таблиц или графиков

динамического расчета.

Модуль

суммарного изгибающего момента будет

равен М=

М\+М\.

Плоскость его действия и величина при

вращенш вала будут меняться. Так как

минимальная концентрация напряже ннй

на шейке имеет место на кромках

маслоподводящего отверстия то усталостное

разрушение шатунной шейки наиболее

вероятш в указанной зоне.

0.4

К

Kfjb+Kr

шш+2^ ->г

(7.5

144

![]()

![]()

Изгибающий

момент, действующий в плоскости

маслоподвод щего канала, определяется

из выражения (рис. 7.10)

A/^-

= M,cos (р'

+ Mysincp'. (7.

Экстремальные

значения

этого момента

могут быть определен двумя способами:

с

помощью табл. 7.2 (форма 1);

Таблица

'

9 |

к. |

*Ж |

RXII2 |

|

М, со» г?' |

Т |

*т |

А/х |

А/гаоф' |

А/* |

0 |

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с помощью полярной диаграммы (рис. 7.10), откуда (МН' n

К т ;> (7.8)

2 2

(7.9)

где тг — масштаб сил диаграм- мы (см. динамический расчет, МН/мм); I — расстояние между осями цилиндров, м;

• определив А/,,-щи и на-

ходят максимальное и минималь- ное напряжения изгиба шатунной шейки:

j. j. Л/p'min

^ гп й й ■ И ,

W,

где W,

лП-

момент сопротивления изгибу шатунной шейки, м3;

по известным атю и Ию,п определяют амплитуду, среднее напряжение и запас прочности:

Ри<;. 7.10. К расчету шатунной шей на изгиб

(Ar,-ei)<ra+*i tfm

Значения K„ и JCT можно определить по табл. 7,3 (при o/tf* =0,05. ..0,15), а масштабный и технологический факторы —■ по табл. 7.4.

7.J

Предел прочности, МПа |

|

JCt |

Предел ггротаоста, МПа |

К. |

Ь |

60 |

2,00 |

1,8 |

90 |

2,15 |

1,9 |

70 |

2,05 |

1,8 |

100 |

2,20 |

1,9 |

80 |

2,Ю |

1,85 |

120 |

2,30 |

2,0 |

Таблица 7.4

Диаметр шейки, мм |

Углеродистые стали |

Легированные стали |

||

% |

|

«* |

н |

|

80.. Л 00 |

0,73 |

0,72 |

0,64 |

0,72 |

100... 120 |

0,70 |

0,70 |

0,62 |

0,70 |

120...150 |

0,68 |

0,68 |

0,60 |

0,68 |

определив лт и п„ находят общий запас прочности шатунной шейки:

А.Л.

(7.11)

Запасы прочности шатунных шеек валов автомобильных двигателей находятся в пределах 2,5...3,0 и тракторных — в пределах

З...ЗД У форсированных современных двигателей л=2,0,.,2,5.

д Расчет щек. Щеки подвергаются изгибу в двух плоскостях, растяжению, сжатию и кручению, т. е. они являются наиболее сложно нагруженными элементами коленчатого вала. Запасы прочности определяют в местах наибольшей концентрации напряжений — в галтелях.

9 Запас прочности по нормальным напряжениям.

Изгибающий момент в плоскости кривошипа равен

(7.12)

где

С7..3)

146

>

Суммарное нормальное напряжение от

изгиба и растяжения (сжатия) (МПа)

где

Wem=bh216

— момент сопротивления щеки изгибу,

м3;

/ш

= —bh

—

площадь расчетного сечения щеки, м2.

Размер b

принимают

по сечению галтели шатунной шейки.

Напряжения

от изгиба щеки в плоскости, перпендикулярной

плоскости кривошипа, в расчет не

принимаются, так как они малы вследствие

большой величины момента сопротивления

W=hb2j6.

Запас

прочности щеки по нормальным напряжениям

будет равен

Максимальное

и минимальное значения тангенциальной

силы Т

определяются по данным динамического

расчета.

Момент

сопротивления щеки кручению

где

а

— коэффициент, зависящий от отношения

b/h.

С

достаточной степенью точности его

можно определить из выражения

(7.14)

Максимальное

напряжение (МПа)

Минимальное

напряжение (МПа)

Амплитуда

напряжений (МПа)

(7.15)

Среднее

напряжение не учитывается, так как оно

мало. Отношение KJe

„

можно принимать равным 2,0...2,5.

Запас

прочности по касательным напряжениям.

Кручение

щеки вызывается моментом

‘^^xp.in

-ЛТД

— .

2

(7.16)

W^m=abh2,

(7.17)![]()

![]()

![]()

![]()

![]()

3

+ l,8A/i

Амплитуда

касательных напряжении при кручении

хцеки бу^ет равна

^жрдитм

^жрлпвкп

2W,

(i,

19)

жр.щ

Запас

прочности

Ояв

—

т-1

{Кт!

6 j)

Тщд

Ktjt,

рекомендуется

принимать равным 2,0.

Общий

запас прочности щеки определяют по

формуле (7Л1). У современных автотракторных

двигателей запас прочности щек лежит

в пределах 1,5...3,0.

д

Расчет коленчатого вала V-образного

двигателя. В большинстве конструкций

V-образных

двигателей автотракторного типа на

шатунной шейке последовательно размещены

два шатуна, вследствие чего кривошип

воспринимает нагрузки от двух цилиндров.

Запасы

прочности коренных и шатунных шеек по

касательным напряжениям определяют в

той же последовательности, что и для

однорядного двигателя, своеобразие

расчета заключается лини.

в методике определения набегающих

моментов, действующих на шейки К-образного

двигателя.

148

При

определении запаса прочности по

нормальным напряжениям будем

рассматривать наиболее общий случай,

когда кривошип имеет смещенную на угол

S

(см.

рис. 7.4 и 7Л1) шатунную шейку. Считаем,

что кривошип симметричный, т. е. Bt

=В2=В

н at

=а2

= а. Реакция

на левой опоре в плоскости Kt

(рис.

7.11)

л*=(к,

- кгта-кгт)

'^+(А'г-/;шш-кгшк}

х

х

-

соей-(Кш-Кср) (Кгщ-К,up)

*

cos

5- (7.20)

,

I

6

b

Kra

- cos - + Ti - sin5,

M

2 2 /

где

Krщ

—

центробежная

сила связующей щеки.

Реакция

на левой опоре в плоскости 7\

л,»

г, /^+г2*со8$+/г,щ

'sin

a;*,-*,„,)*

х*

яив+(К;в-^

“ sin

<5. (7.21)

При

определении реакций необходимо учитывать

знак <5: положительный, если шатунная

шейка правого цилиндра опережает

шатунную шейху левого, и отрицательный,

если шатунная шейка правого цилиндра

отстает (рис. 7.11).

Изгибающий

момент в среднем сечении левой (рис.

7.11) шатун- юй шейки в плоскости АТ,

Мя=КЪНКг*-Кпд(Ъ-а) (7.22)

и

в плоскости Tj

Mj

= Rjb. (7.23)

Изгибающий

момент в плоскости маслоподводящего

канала (см. рис. 7.9) определяют по формуле

(7.7).

Экстремальные

значения М*

находят по табл. 7.5 (форма 2).

Таблица

7.5

ч> |

*1 |

*2 |

Т2 |

|

|

Mxcos<p‘ |

Т1 |

Лт |

AfT |

Мт а!а <р |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

• |

|

|

|

|

|

|

|

|

|

|

|

149

По экстремальным значениям До- определяют напряжения и и за- пас прочности по нормальным напря- жениям, а затем по формуле (7.11) — общий запас прочности.

В том случае, если V-образный дви- гатель имеет обычный кривошип (5=0; Кац — 0) с двумя последовательно рас- положенными шатунами (рис. 7Л2), ре- акции на опорах будут равны

(7.24)

Rr = T,+(Ti—Tl) -. (7.25)

Рис. 7.12. Схема нагружения крн- Изгибающий момент в сечении мас- вошапа V-образного двигателя v

лоподводящего канала в плоскости К

К, (Hc)+(VКгщ) 0с+Ь-а)-(К, -Кгаа) с + КгшлС- (7.26)

и в плоскости Т

M?=Rrl (b+c)~Tic. (7.27)

Далее расчет выполняют в изложенном выше порядке.

Напряжения и запасы прочности щек определяют так же, как и в однорядном двигателе, но с учетом новых реакций /?, t и Rk2.

МЕТОДЫ УПРОЧНЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ

Повышение усталостной прочности коленчатого вала может быть достигнуто как конструктивными, так и технологическими мероприятиями.

К конструктивным мероприятиям относятся следующие:

создание валов с перекрытием шеек (размер Л на эскизе табл. 7.1); ф увеличение радиуса галтели или выполнение многорадиусной галтели с целью уменьшения концентрации напряжений при сохранении неизменной опорной длины подшипника; ф увеличение толщины h и ширины Ь щеки; • бочкообразная форма полостей в шейках; ф расположение маслоподводящего канала в шатунной шейке под углом <р' —90°.

К технологическим мероприятиям, широко применяемым в настоящее время, следует отнести закалку шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском. При использовании среднеуглеродистых сталей и при закалке ТВЧ эффек

150

тивным

способом упрочнения галте-

лей

является их пластическая

дефор-

мация обкаткой роликами

(рис. 7.13).

Значительное

повышение надеж-

ности коленчатых

валов достигается

за счет азотирования,

при котором

усталостная прочность

увеличивается

в 1,5...2

раза и более чем на 20%

возрастает

износостойкость шеек.

Недостатками

процесса азотиро-

вания являются

высокая трудоем-

кость, повышенное

коробление валов

и ограниченная

возможность их пере-

шлифовки при

ремонте.

Применяют

два способа азотиро-

вания

валов: 1) газовый; 2) жидкостный. Первый

обеспечивает глу-

бину слоя с высокой

твердостью до 0,4...0,5 мм, но имеет

сущест-

венный недостаток — большую

трудоемкость (около 60 ч). Вто-

рой,

несмотря иа ряд преимуществ (процесс

длится 3 ч, высокая

износостойкость

поверхностного слоя и малая хрупкость

его, воз-

можность применения

нелегированных и низколегированных

ста-

лей) резко снижает износостойкость

при ремонтной перешлифовке,

а также

обладает высокой токсичностью солей

и жидкостей, исполь-

зуемых в процессе.

Приведенные

выше методы упрочнения коленчатых

валов и высокое качество технологических

процессов изготовления позволяют

повысить ресурс валов до 500...600 тыс. км

пробега автомобиля [1].

Коленчатые

валы в сборе со эсеми элементами

подвергают статической и динамической

балансировке. Величина допустимого

дисбаланса устанавливается з ав од

ом-изг отов ителсм.