- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

КОНСТРУКТИВНЫЙ

ОБЗОР

В

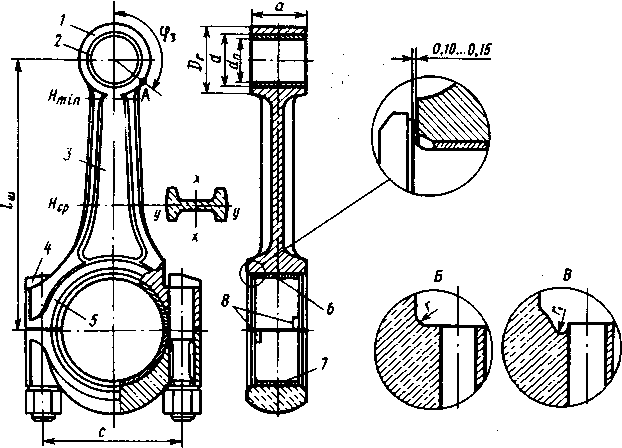

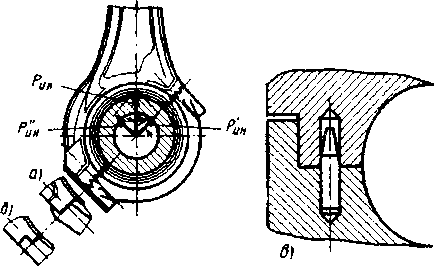

состав шатунной группы входят шатун

со съемной крышкой кривошипной головки,

шатунные вкладыши, шатунные болты с

элементами их фиксации.

Условия

работы шатуна — интенсивные знакопеременные

нагрузки от газовых и инерционных

сил и повышенные температуры. Материал

и конструкция шатуна должны обеспечивать

высокую его

Рис.

6.1. Конструкция одинарного шатува:

]

— верхняя

(поршневая) голове»,

2

—

бронзовая

втулка, 3

—

стержевь, 4

—

шатун- выб

болт,

5

—

внхняя (крнвошипвая) головка, 6

—

sepxmd

вкладыш,

7

—

иижннй

вкладыш,

8

— успки, фиксирующие вкладыша от

проворачивания н осевого смещения

123Глава 6 шатунная группа

усталостную

прочность и максимальную жесткость

при малой конструктивной массе.

Шатуны

состоят из трех конструктивных элементов

(рис. 6.1):

поршневой

(верхней) головки, стержня

и кривошипной

головки

со съемной крышкой.

Для

изготовления шатунов двигателей с

искровым зажиганием применяются стали

45,

45Г2, 40Г, 40Х, 40ХН, 40Р; для дизелей —

легированные стали с высоким пределом

прочности 18Х2Н4МА, 18Х2Н4ВА, 40Х2Н2МА, 40ХНЗА,

40Х2МА. Заготовки шатунов получают ковкой

в штампах и подвергают механической и

термической обработке. Для повышения

усталостной прочности шатуны

подвергаются Дробеструйной обработке

и иногда полируются.

В

двигателях с искровым зажиганием в

ряде случаев возможно использование

шатунов, отливаемых из ковкого перлитного

чугуна

КЧ

или высокопрочного чугуна с шаровидным

графитом (ВЧ45). Последний по своим

механическим свойствам приближается

к сталям, имеет более низкую

чувствительность к концентраторам

напряжений и обладает повышенным

внутренним трением, что способствует

демпфированию вибраций. В качестве

материала для литых шатунов перспективны

литейные титановые сплавы ВТ с высокими

характеристиками прочности (ст.= 1000

МПа, £=1,14-105...

...1,18* 105

МПа).

В

зависимости от компоновки двигателя

шатуны могут выполняться одинарными

и сочлененными

(рис. 6.2). Наибольшее расп-

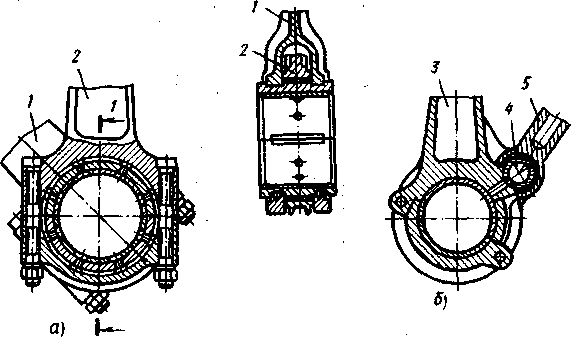

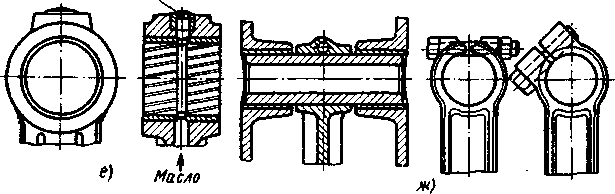

Рис.

6.2- Конструкция сочлененных шатунов: а

— цеатральвого сочленения, 6

— с прицепным шатувом; 1

— внльитый пи» туи, 2

— внутренний шатун, 3

- главный шатун, 4

— палец ссчл

124

аидвя

преден- аого шатуна с главным, 5

— приветов шатун

ространение

получили одинарные шатуны, устанавливаемые

как в рядных, так и в V-образных

конструкциях (см. рис. 6.1). В V- образных

двигателях на одной шатунной шейке

последовательно располагаются

кривошипные головки шатунов двух

противолежащих цилиндров. При этом

оси левых и правых цилиндров смещены

друг относительно друга в продольной

плоскости. В двигателях с цилиндрами,

лежащими в одной поперечной плоскости,

устанавливают шатуны

центрального сочленения

(вильчатый и внутренний шатуны, рис.

6.2,

а);

главный шатун с кривошипной головкой,

опирающейся на шатунную шейку, и

несоосно сочлененный с ней прицепной

шатун

(рис. 6.2, б). В последнем случае кинематические

параметры движения элементов КШМ

противолежащих цилиндров различны.

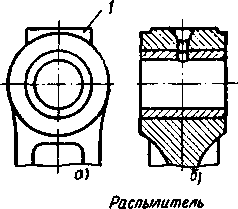

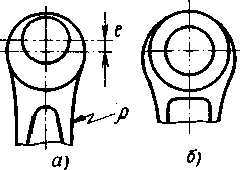

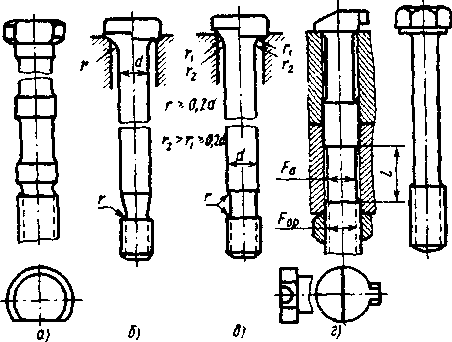

Конструкция

поршневой головки шатуна

определяется размерами поршневого

пальца и способом его сочленения с

шатуном (рис. 6.3). При плавающем пальце

в неразрезную поршневую головку шатуна

запрессовывают бронзовую втулку. В

случае установки защемленных пальцев

фиксация их в головке осуществляется

либо за счет гарантированного

температурного

натяга при сборке (20...40

мкм) в неразрезной головке, либо за счет

стягиваемой резьбовым

соединением разрезной головки

шатуна (рнс. 6.3, ж).

Верхняя часть поршневой головки, как

правило, имеет прилив металла 1

для подгонки шатунов по массе и по

расположению центра масс (рчс.

а).

Для подачи смазки на поверхность

поршневого пальца

д)

Масло

Рис.

6.3. Поршневые головки шатунов: а,6.«

— двигатели

с прЕкудвпльвш

зажиганием,

г,д,е

— димлн,

ж

— фнхсацм

ца

в поршневой головке

125

в

верхней, менее нагруженной части

поршневой головки выполняют отверстия

— накопители

масла.

В автотракторных двигателях сила

давления газов Pt

может

значительно превышать силы инерции

Pf.

При

одинаковой площади опорной поверхности

толщина масляного слоя между пальцем

и нижней поверхностью втулки будет

меньше о

силу больших величин удельного давления,

чем в верхней. Выравниванию толщины

масляного слоя способствует уменьшение

опорной поверхности верхней половины

втулки за счет фрезерования углубления

в ее средней части (рис. 6.3, в). В дизелях,

где разница между силами Pj

и

Рг

еще более ощутима, верхние головки

шатунов выполняют с наклонными торцевыми

плоскостями (рис.

г)

с таким расчетом, чтобы максимальные

величины удельных даълсшш пальца на

верхнюю и нижнюю половины втулки были

одинаковыми. В форсированных дизелях

осуществляют смазку поршневого

пальца под давлением (рис. 6.3, д,

е). Двигатели, работающие со струйным

охлаждением днища поршня, имеют на

поршневой голоь&е распылитель

(рис. 6.3, е).

Наиболее

опасным сечением является место перехода

(точки А)

поршневой

головки шатуна в стержень. Упрочнение

поршневой головни

осуществляется следующими конструктивными

мероприятиями (рис. 6.4):

увеличением

радиуса перехода р

от стержня шатуна к головке (рис. 6.4, а)

и уменьшением сужения стержня у головки

до полного его устранения (рис. 6.4, в);

«

созданием приливов металла в зоне

перехода (рис. 6.4, 6);

выполнением

третьей полки вдоль продольной оси

стержня (рис. 6.4, в);

+

расположением оси отверстия под палец

эксцентрично относительно оси

головки (рис. 6.4, я);

ф

приданием арочной формы стержню шатуна

(рис. 6.4, а),

что значительно снижает концентрацию

напряжений в зоне, под поршневой

головкой;

ф

расположением полок шатуна в плоскости

качания, что устра-

г)

Рас.

6.4. Конструктивные примеры уирочаеияя

поршневой головки: в — увеличением

радиус* иередоде от сгержн» шатуна к

головке, 6

— сишшвсм приливов металла в

зоне

исрсло/>* е •

— ум'^миенигм

сужения стержни у

головки

до

полного

СТО усцлшсялМ, £

- ^мС1ЮЛОЛ№щ]ъМ ПОЛОС шатуна Ь

ПЛОСКОСТИ КДЧАНВА

гл

няет

консольность поршневой головки в

направлении продольной оси пальца

(рис. 6.4, г).

Тонкостенную

бронзовую втулку, устанавливаемую в

верхнюю головку при плавающем пальце,

изготовляют сворачиванием из листовой

бронзы с последующей механической

обработкой до толщины стенок втулки

0,8...2,5

мм. Материалом для втулок служат

алюминиево-железистая бронза АЖ9-4 (10%

алюминия, 4% железа), оловяннсто-цинковая

бронза Бр.ОЦС 4-4-2,5 (5% олова, 5%цинка, 3,5%

свинца) и оловянисто-фосфорнстая бронза

Бр.ОФб,5-0,15 (7% олова, 0,25% фосфора).

Зазор

между пальцем и бронзовой втулкой в

зависимости от диаметра пальца назначают

в пределах А=(0,0004...0,001) <4-

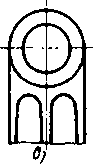

Стержень

шатуна имеет, как правило, двутавровое

сечение (см. рис. 6.1, 6.4), симметричное

относительно продольной оси кривошипной

головки. Смещение стержня шатуна

относительно продольной оси симметрии

кривошипной головки при неполноопорных

коленчатых валах позволяет уменьшить

расстояние между осями цилиндров и

длину двигателя, но при этом наблюдается

неравномерный износ шатунных шеек

и вкладышей по длине.

К

кривошипной головке шатуна

предъявляются следующие требования:

высокая

жесткость, обеспечивающая надежную

работу тонкостенных вкладышей и

шатунных болтов;

минимальные

габаритные размеры и масса;

плавность

форм в местах изменения

сечений и переходов;

возможность

прохождения головки через цилиндр при

монтаже (непременное условие для

двигателей с блок-картерами).

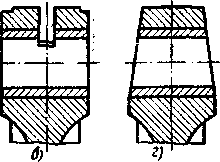

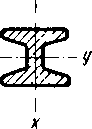

Кривошипные

головки шатунов автотракторных

двигателей выполняют разъемными.

Наибольшее распространение получил

прямой (нормальный) разъем, плоскость

которого перпендикулярна оси шатуна

(см. рис. 6.1). При развитых шатунных шейках

с диаметрами <4п=(0,7...0,8) D

выполняют

косой разъем, плоскость которого

располагается под углом <р = 30, 45 или

60° к продольной оси стержня шатуна

(рис. 6.5). При косом разъеме сила инерции

Р„,

действующая

на шатунные болты, уменьшается, а

возникающие при этом боковые усилия

воспринимаются специальными фиксирующими

устройствами в виде треугольных шлиц

или буртиков (рис. 6.5, а,

б).

Шлицевые поверхности по сравнению с

гладкими уменьшают жесткость соединения,

технология их изготовления сложная и

в ряде конструкций шатунов с косым

разъемом применяют плоские стыковочные

поверхности с фиксирующими штифтами

(рис. 6.5, в).

При косом разъеме крышки крепят к шатуну

в основном болтами, ввернутыми в

тело верхней половины головки.

Для

уменьшения концентрации напряжений

переходы к опорным плоскостям головок

шпилек, болтов, гаек выполняют боль-*

шим радиусом, чем г (см. рис. 6.1, Б) или с

поднутрением по ра-

127

Рис.

6.5. Кривошипная головка шатуна с косым

разъемом в виде треугольных шлиц (а),

буртиков (б) и плоских стыковочных

поверхностей с фиксирующими штифтами

(в)

диусу

г, (см. рис. 6.1, В). Для уменьшения габаритных

размеро массы кривошипной головки

шатунные болты и шпильки стремя

располагать как можно ближе к оси шейки.

В некоторых констр цыях в теле вкладыша

предусматривается выработка для прохоя

ния шатунного болта.

Шатунные

подшипники скольжения изготовляют в

виде разъ ных тонкостенных вкладышей,

которые, будучи установленяь в кривошипную

головку, образуют ее подшипник.

У одной кромок вкладыша отгибают

фиксирующий выступ, входящий в с циальную

пазовую канавку в кривошипной головке

шатуна. ' предохраняет вкладыши от

проворачивания и осевого аеремеще (см.

рис. 6.1). Подшипники работают в условиях

высоких знаке ременных механических

нагрузок и повышенных температур.

Конструктивно

вкладыши выполняют биметаллическими

(ста ная основа и антифрикционный слой)

и триметаллическими

(ста ная основа, промежуточный полудочный

слой и антифрнкциона слой). Общая толщина

вкладышей составляет 5 = 1,3...2 мм ,

двигателей с искровым зажиганием, при

этом толщина антифрик онного слоя

0,2...0,4 мм; для дизелей <5—2,5...3 мм (толщина

аи фрикционного слоя не более 0,3...0,7

мм). Антифрикционный а подвержен

усталостным разрушениям,

коррозионно-механическс и абразивному

изнашиванию. В современных автотракторных

д гателях в качестве антифрикционных

материалов применяют св цово-оловяннстые,

алюминиевые высокооловянисгые сплавы

и с нцовисгую бронзу. Сплав СОС-6-6

(по 5...6%

олова и суры

.90%

свинца) используют в ДсИЗ. При повышенных

нагруз; на подшипники применяют

алюминиевый высокооловянист сплав АО

20-1 (20% — олова, по 1%

меди и никеля, 78% алкм ния). Вкладыши

подшипников дизелей, работающих с

особо вы

кнми

нагрузками (например, КамАЗ), выполняют

с автифрикцио! ыым слоем из свинцовистой

бронзы Бр.С-30 (30% свинца, 701 меди).

Свинцовистая бронза сравнительно плохо

прирабатываете и подвержена коррозии

(«выпотевание» свинца) из-за кислотны

соединений, накапливающихся в масле.

В связи с этим в моторис масло вводят

специальные присадки, предохраняющие

вкладыш от разрушения. Для улучшения

прирабатываемости вкладышей п<

верхность антифрикционного слоя

покрывают тонкой пленкой (эл<

ктролитическое осаждение) сплава свинца

с оловом или свини с кадмием. Толщина

сокрытия 0,015...0,04 мм. В дизелях, работам

щнх с высокими газовыми нагрузками и

менее значительным инерционными,

верхний вкладыш может быть выполнен с

прымен< нием сплава АО 20-1 (или АО 6-1),

а нижний — из сплава АСР (например,

двигатели ВТЗ). Алюминиевый сплав ACM

(0,7%

мал ния, 6%

сурьмы, 93,3% алюминия) применяют в основном

дл вкладышей коренных подшипников

тракторных дизелей с толщ! ной

антифрикционного слоя 0,5...0,7 мм.

Вкладыши

коренных подшипников отличаются от

шатунны только большей толщиной стальной

основы. Для большинсте двигателей

вкладыши коренных подшипников выполняют

с S-

=2,4...3

мм (автомобильные двигатели) и 5=4...5 мм

(тракторвь двигатели). Диаметральные

зазоры, отнесенные к диаметрам uieei

A/rf= 0,0005...0,0007

в случае применения высок ооловянистых

сот

bob;

Ajd=

0,0007...0,001

для свинцовистой бронзы. При использош

нии сплава ACM

относительные

зазоры в коренных подшипника Дцд/^ш =

0,012...0,0015; AieB/dU

= 0,001...0,0012.

Осевой

зазор, которому соответствует возможное

перемещени шатуна эдоль

шатунной шейки, не должен превышать

0,2...0,3 mi

(см.рнс.

6.1).

Шатунные

болты подвергаются нагрузкам от силы

предвари тельной затяжки и сил инерции.

Усталостную

прочность болте . повышают

за счет следующих конструктивных

мероприятий, устр;

няющих

или сводящих к минимуму их повторно-переменный

изги( 1

имеющий место при деформации головки

в

зоне стыка:

увеличения

жесткости кривошипной головки;

выполнения

переходов от утоненной части болта к

резьб< центрирующим пояскам и головке

(рис. 6.6,

б,

в)

возможно бол! шим радиусом г=(0Д5...0,5)

dfe

или

двумя радиусами (г, >/•));

%

уменьшения опорных поверхностей головок

болтов (см. pui

6.6,

б);

использования

самоустанавл иваю щихся (сферических)

aoaef

хностей

контакта головки болта и его посадочного

места в шатун ;(см.

рис. 6.6,

в);

выполнения

резьбы с мелким

шагом и увеличения радиус закругления

во впадине резьбы.

От

напряжения кручения, возникающего при

затяжке, болт ра: гружается путем

обратного поворота гайки на небольшой

угол.

5-548

Рис.

6.6. Конструкции шатунных болтов с

головкой несимметричной формы с

вертикальным срезом (а), с уме* ньшеннымси

опорными поверхностями головок (б), со

сферическими поверхностями контакта

головки болта и его посадочного места

в шатуне (в), с установочным элементом

(г)

Шатунные

болты кривошипных головок с нормальной

плоскостью разъема, как правило,

являются одновременно установочными,

фиксирующими положение крышки

относительно шатуна (рис.

г).

Болты

выполняются из хромистых и

хромоникельмолибдено- вых сталей ЗОХ,

35Х, 4QX,

45Х,

40ХНМА штамповкой на хллод- аовысадочных

автоматах с последующей накаткой резьбы

и термической обработкой (закалка

и высокий отпуск). Чтобы предотвратить

проворачивание болтов, ох головки

выполняют несимметричной формы с

вертикальным срезом (см. рис. 6.6,

а;

6.1),

а в теле шатуна фрезеруют площадки или

углубления с вертикальным уступом

(см. рис. 6.1). В ряде случаев в головке

болта предусматривают фиксирующие

выступы (рис. 6.6,

г).

Гайки шатунных болтов само- контрящиеся

(обжатые по граням) и выполняются из

тех же сталей, что и болты, или из

углеродистых сталей.

6.2.

РАСЧЕТ ЭЛЕМЕНТОВ ШАТУНА НА ПРОЧНОСТЬ

Элементы

шатунной группы работают в условиях

переменных нагрузок, изменяющихся по

величине в широких пределах в зависимости

от режима работы двигателя.

Действующие

в элементах шатуна напряжения достигают

высоких значений, особенно при

форсировании двигателей, при этом

абсолютные значения максимальных

напряжений могут приближаться к

пределу выносливости.

130

Расчет

шатунной группы сводится к определению

напряжений, деформаций и запасов

прочности в ее элементах.

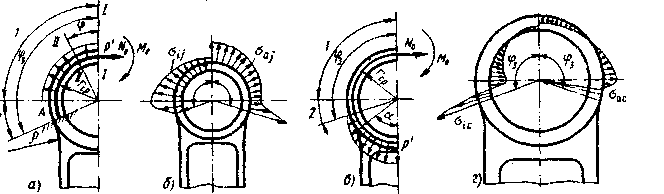

Поршневая

головка нагружается:

силой

инерции Рр

поршневого комплекта, разрывающей

головку, максимальной при положении

поршня в ВМТ в начале такта впуска;

силой

давления газов Pz,

сжимающей

головку, максимальной в ВМТ на такте

расширения.

Напряженное

состояние поршневой головки оценивают

на режиме номинальной мощности при

учете совместного действия сил Р^

и Pt.

Помимо

нагружения разрывающими и сжимающими

силами в поршневой головке шатуна

возникают напряжения от давления р

в результате запрессовки в нее с натягом

бронзовой втулки или защемленного

пальца.

Разрывающую

и сжимающую силы (МН) определяют по

формулам:

РР*Рр=-таг<о2

(1+Д)

1(Г6, (6.1)

Рс=рЛ-таг<о2

(1 + Л) 10"6. (6.2)

При

расчете давления р

при плавающем пальце определяют

суммарный натяг в сопряжении Д + Д„ где

Д — натяг от запрессовки бровзовой

втулки; A,=dAt

(а,

—Ощ) — температурный натяг; Д/= Ю0...120°С

— разность температур поршневой головки

на расчетном режиме и при «холодном»

двигателе; а, и Хш

— коэффициенты линейного расширения

соответственно материала втулки и

шатуна. Суммарный натяг (Д + Д()

может достигать значительной величины

(0,12...0,14 мм). Возникающее при этом удельное

давление между втулкой и поршневой

головкой (МПа) равно:

для

плавающего пальца (см. рис. 6.3)

(Д+Д<) (6

3)

L

Еш В,

J

для

защемленного пальца (см. рис. 6.3}

АА (64,

К

В

выражениях (6.3) и (6.4) Еш

и Еъ

— модули упругости материала

соответственно шатуна и втулки, МПа; fi

= 0,3

—

коэффициент

Пуассона.

Напряжения,

возникающие от давления р

на внешней а

в

и внутренней а

I

поверхностях, определяются по формулам

Ламе (МПа):

ш

для

плавающего пальца

(6.5)

для

защемленного пальца

1Лг

, £>*+<*г

оа=р с

j—р :. (6.6)

^

Dl-d2 Ог-<Р

Г

9 Г t

Напряжения

растяжения и сжатия в поршневой голов-

ке

шатуна от сил Рр

и Рс

определяют на основании уравнений

бруса

малой кривизны, полученных при следующих

допущениях:

сала

Рр

равномерно распределена по верхней

полуокружности

сила

Рс

распределена по нижней полуокружности

радиуса

Гер с интенсивностью = cos

а/тегф

(рис. 6.7, в);

в

местах перехода головки шатуна в

стержень (точка А)

предполагается

заделка (рис. 6.7, а);

головка

условно рассекается по вертикальной

оси симметрии,

правая часть

отбрасывается, а ее действие на

оставшуюся часть

заменяется

изгибающим моментом М0

и нормальной силой jV0.

Величины

изгибающих моментов М

и нормальных сил N

находятся

для

сечения II—II

(см. рис. 6.7, а)

в зависимости от угла <р.

После

определения М

и N

для

данного сечения головки шатуна

подсчиты-

вают напряжения от силы

Рр

(МПа):

но

наружном волокне

Рис.

6.7. Распределение нагрузок в поршневой

головке ■ эпюры напряжений на внешней

я

внутренней поверхностях: а

— стам

распределения вагруэки прв растяжении,

6

— эпюры вапряжевий прв растении, «

— схема распределена» натрут орв

скатив, г — хиоры напряжений орв сжатии

(6.7)

г

132![]()

![]()

![]()

на

внутреннем волокне

2М

;

Н

Ь{Ъгср-А)

,+нг]г

(6.8)

где

а

— длина поршневой головки (см. рис.

6.1); h=(Dr—d)j2

—

толщина

стенки головки. Коэффициент А^=0,8...0,85

учитывает, что

часть действующих

усилий воспринимается не материалом

головки

шатуна, а запрессованной в

нее втулкой.

Максимальные

напряжения на внешнем волокне возникают

в

местах заделки при <р=<р3

(рис. 6.7, б).

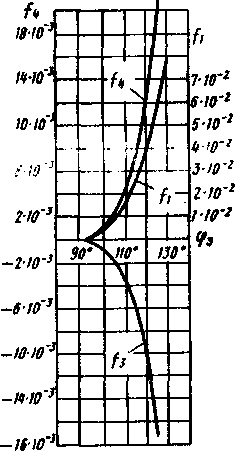

Для

облегчения расчетов значения М

и N

находят

из вспомога-

тельной диаграммы (рис.

6.8):

M=Pvr0ffy

(<р3),

N—PJj

(<Р*)-

Напряжения

от силы Рс

находят по тем же выражениям (6.7)

и

(6.8).

При этом Л/ = РсГср/з

N~PJ4

(<pj.

Напряжения

в расчетном сечении головки от действия

силы Рс

из-

меняются по асимметричному циклу.

Максимальное и минималь-

ное напряжения

цикла атм=а‘а+аа^

оВш=аа—\аас\.

Запас прочности опреде-

ляют на

основании выражения

2а

,

*=

+«*

{oaj-\aae\+2ff'J

Запасы

прочности поршневых голо-

вок лежат

в пределах 2,5...5,0.

Расчет

поршневой головки на преде-

льную

диаметральную деформацию, не

нарушающую

нормальной работы узла,

заключается

в определении уменьшения

поперечного

диаметра (м) головки под

действием

силы Pv:

10^/

(6.10)

где

<4р

— средний диаметр головки;

/=аЛ3/12

— момент инерции площади

сечения

головки. Отношение

(Д^О

<0,001...0,007.

Напряженное

состояние стержня ша-

туна оценивают

по абсолютным значе-

ниям напряжений

и по запасам прочно-

сти.

В

сложившейся практике расчета дви-

гателей

автотракторного типа принято

Рве.

6.8. Вспомогательная диаграмма для

определения изгибающего момента М

и нормальной силы N

в

зависимости от угла заделки

133, . (6.9)![]()

определять

условное суммарное напряжение,

одновременно учитывающее сжатие и

продольный изгиб для среднего сечеыия

стержня шатуна (см. рис. 6.1).

Сида

(МН), сжимающая

стержень шатуна

Pc=PzF„~(m„+mincp)

го>2

(I +Х)

10" б, (6.11)

где

/иШф

— часть массы шатуна, расположенная

выше сечения Н^.

Принимается,

что /л„-|-тшч,«ту.

Разрывающая

сила

(МН)

Рр=-т,га2

(1 + Л) 1<Гб. (6.12)

Разрывающая

сила максимальна при положении поршня

в ВМТ на такте начала впуска.

Напряжение

в стержне шатуна при изгибе

(МПа) в плоскости качания gj

=

KjPcjfcp

и

в плоскости, перпендикулярной плоскости

качания, а2

= Ку

PJfcp-

Коэффициенты «

Ку

* 1,10... 1,15

и соответст

венно

напряжения, условно учитывающие

продольный изгиб стержня шатуна,

составляют не более 10... 15% суммарных

напряжений. Напряжение

растяжения

(МПа) шатуна для среднего сечения

<7р

=

PplJfcp-

Значения

сг, и <тг

достигают 160...250 МПа. Запасы прочности

стержня шатуна лежат в пределах 2.. .2,5

для автомобильных двигателей и

2,5...3,0

для тракторных.

Раенопрочность

стержня шатуна обеспечивается при

выполнении

равенства Запас прочности пГ/шЛк определяют для ми

нимального

сечения стержня шатуна Н^а

(см. рис. 6.1). Напряжения (МПа) <Jc

= PcJ/nm> вр

= Pplfaw-

Силы

Ре

и Рр

подсчитываются для лозвратно-поступателыю

движущихся масс, расположенных над

сечением Нш.

Крышка

шатуна нагружается силами инерции

поступательно движущихся и вращающихся

масс (без учета массы крышки шатуна).

Сила Рр,

МН, деформирующая крышку, определяется

на режиме Пщшн'

Рр— (1

+Я) + (шШ1-т1р) Ю“б, (6.13)

где

тжр — масса крышки. Максимального

значения сила Рр

достигает в ВМТ в начале такта впуска.

При

расчете крышки предполагаются следующие

допущения:

головка

и подшипниковые вкладыши деформируются

совместно; при этом изгибающие

моменты между вкладышем и крышкой

распределяются пропорционально

моментам инерции их поперечных

сечений;

стык

полагается абсолютно недеформируемым,

в связи с чем верхняя часть кривошипной

головки рассматривается как одно

целое с крышкой;

в

месте перехода головки в стержень

предполагается заделка.

134

За

расчетное сечение крышки принимают ее

среднее сечение, а за радиус кривизны

расчетной балки — половину расстояния

между осями болтов С/2. Конечная расчетная

приближенная формула имеет следующий

вид:

где

и Jb

•.—

моменты инерции сечений крышки и

вкладыша; РщрН

F,

—

площади поперечных сечений крышки и

вкладыша; W

—

момент сопротивления изгибу в расчетном

сечении /—I

крышки.

Напряжения

а

находятся в пределах 100.., 150 МПа.

Оценку

напряженного состояния шатунных болтов

осуществляют по запасам прочности.

Основной нагрузкой для шатунных болтов

являются сила Р?,

определяемая по уравнению (6.13), и

статическая сила предварительной

затяжки болта Рщ,.

Каждый болт нагружается силой Рр

— PV!U,

где

% — количество болтов. В подавляющем

большинстве случаев крышку кривошипной

головки крепят двумя шатунными

болтами.

Нарушение

работоспособности болтов помимо

действия основной нагрузки может иметь

место вследствие:

недостаточной

силы предварительной затяжки болтов,

что сопровождается раскрытием стыка

и образованием на его поверхностях

наклепа;

монтажной

перетяжки болтов, сопровождающейся

текуче* стью материала с дальнейшим

ослаблением затяжки;

щ

напряжений изгиба, возникающих из-за

недостаточной жесткости кривошипной

головки и непараллельное™ опорных

поверхностей болта и гайки.

Во

время работы болт нагружается

дополнительной циклической

силой хК

Коэффициент основной нагрузки резьбового

соединения

определяют

из условия совместной деформации болта

h

и

стягиваемых частей кривошипной

головки Х6=хР?К^',

Ля — (1

—

Х)Р

р

Ка,

где

Кб

и

Кш

— податливость соответственно болта

и стягиваемых частей кривошипной

головки. При условии, что ДЛ« = ДЛв,

величина х—КаЛКш

+ Кь)-

На основании статистических данных

Силу

предварительной затяжки

определяют из условия Рар>

>(1 ~х)

Pv-

В

связи с этим принимают коэффициент

запаса т

= =

2...2,5.

В результате максимальная и минимальная

силы, нагружающие болт, равны

Напряжения

в болте a^.

= P^,/Fnf:

caia

= PlBJFov,

где

-Fop

—

площадь минимального сечения болта по

резьбовой части (см. рис.

г).

Запас

прочности пв

должен быть не менее 2,0.

Ртал

— Рпр X

Р

р> Ртйь

Рпр — (1 X} Р р*

![]()