- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

Поршневая

группа включает в себя поршень, поршневые

кольца (уплотнительные и маслосъемные),

поршневой палец н элементы, ограничивающие

его осевые перемещения (для пальца

плавающего типа).

Поршень

обеспечивает необходимую для эффективной

организации рабочего процесса форму

камеры сгорания. Его днище воспринимает

давление газов, развивающееся в

надооршневом пространстве при

реализации в нем рабочего цикла, и через

палец передает усилие на шатун.

Для

предотвращения утечек рабочего тела

нз камеры сгорания в картер используются

компрессионные

кольца,

образующие лабиринтное уплотнение

надпоршневого пространства.

Так

как для уменьшения потерь на трение

стенки цилиндра со стороны картера

орошаются маслом, то для предупреждения

попадания избыточного количества

масла со стенок цилиндра в камеру

сгорания используются маслосъемные

кольца.

В

процессе работы двигателя элементы

поршневой группы подвержены

воздействию на них переменных механических

(от давления газов и инерционных

сил) высоких давлений и тепловых

нагрузок, вызывают значительные

деформации и напряжения в деталях, а

также высокие удельные давления в

сопряженных подвижных элементах

поршневой группы. При высоких удельных

давлениях возрастают потери на трение,

что может привести к задирам и к

заклиниванию поршня в цилиндре.

Наличие

зазора между поршнем и цилиндром при

изменении направления боковой силы N

приводит

к поперечным смещениям поршня — его

«перекладкам». Интенсивность этого

процесса определяется величиной

зазора, скоростью изменения силы N

в

момент перекладки, положением центра

масс поршня относительно оси пальца,

общей высотой поршня и других его

конструктивных параметров. За цикл

работы двигателя процесс перекладки

поршня происходит всякий раз при

изменении знака силы N.

Наибольшая

интенсивность ударного взаимодействия

при прокладке имеет место в начале

такта расширения в зоне ВМТ, что вызывает

повышенные шум и вибрацию двигателя,

износ, увеличение расхода масла

87Глава 5 поршневая группа

и

высокочастотную вибрацию гильз,

сопровождающуюся кавитационной

эрозией их наружных поверхностей.

Поверхности

деталей поршневой группы, формирующие

объем камеры сгорания, подвергаются

интенсивному эрозионному н коррозионному

износу, а контактирующие поверхности

сопряженных подвижных элементов,

движущихся с большими относительными

скоростями в условиях ограниченной

смазки в присутствии абразива,

подвержены механическому износу.

Следует

отметить, что механические потери на

трение поршневой группы составляют

45...65% от суммарных потерь на трение в

ДВС; из них до 50% приходится на долю

поршневых колец.

Для

поршней современных автотракторных

двигателей характерны следующие

эксплуатационные

дефекты'.

эрозионный

износ и разрушение поверхностей верхней

кольцевой канавки;

разрушение

днища поршня в результате образования

трещин на кромках камеры сгорания, а

также его обгораиие и прогорание;

9

интенсивное отложение нагара на

элементах головки поршня;

потеря

подвижности первого компрессионного

кольца;

потеря

упругости и пригары колец;

наволакивание

металла и задиры на элементах

цилиндропоршневой группы;

износ

торцевых поверхностей колец и боковых

поверхностей юбхн;

образование

трещин в бобышках поршня.

Данные

дефекты приводят к ухудшению показателей

работы двигателя, вплоть до выхода его

из строя, и связаны, как правило, с

уменьшением мощности, повышением

расхода топлива и масла, снижением

моторесурса, а также ухудшает экологические

характеристики ДВС.

Функциональное

назначение, условия работы и характерные

дефекты предопределяют ряд

конструкторско-технологических

требований к элементам поршневой

группы:

надежная

герметизация внутрицилицдрового

пространства (утечкн рабочего тела в

картер не должны превышать 0,5...1% от

расхода воздуха);

предотвращение

попадания чрезмерного количества

масла в камеру сгорания, расход масла

на угар должен быть не более 0,3...0,6% от

удельного эффективного расхода топлива;

9

уменьшение тепловосприимчивости

поверхности днища

поршня и обеспечение эффективного

теплоотвода от дншца поршня в стенки

цилиндра;

достижение

минимально возможной конструктивной

массы при обеспечении достаточной

прочности, жесткости и минимальных

деформаций деталей поршневой группы;

уменьшение

работы трения элементов поршневой

группы и обеспечение их высокой

износостойкости.

88

5.1.

ПОРШЕНЬ

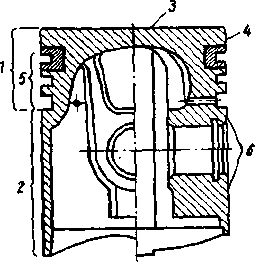

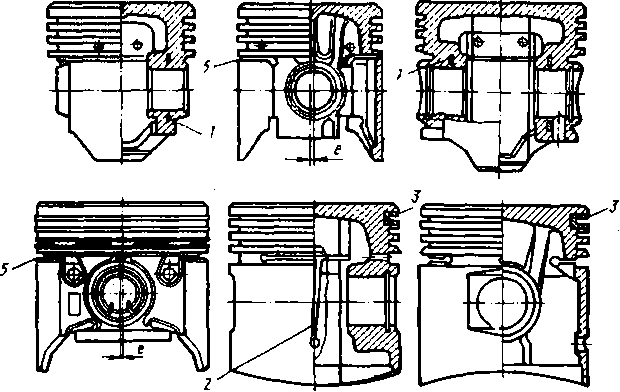

В

конструкции поршня принято вы-

делять

следующие элементы (рис. 5.1):

головку

I

и юбку 2.

Головка включает

днище 3,

огневой (жаровой) 4

и уплот-

няющий 5

пояса. Юбка поршня состо-

ит из бобышек

6

и направляющей ча-

сти.

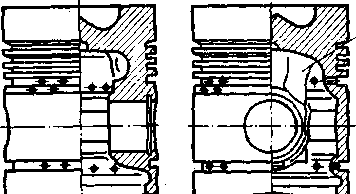

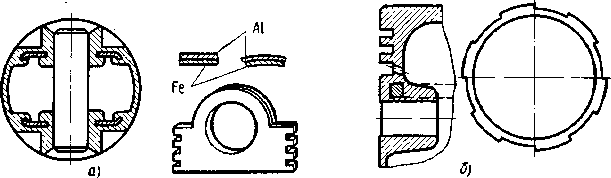

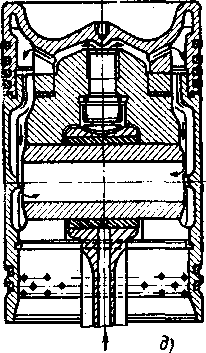

На

рис. 5.2 и 5.3 представлены на-

иболее

типичные в настоящее время

конструкции

поршней автотракторных

двигателей

различного типа.

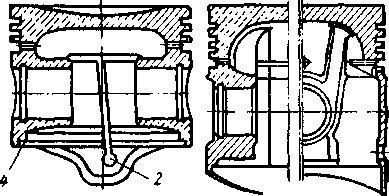

Сложная

конфигурация поршня,

быстро меняющиеся

по величине и на-

правлению тепловые

потоки, воздейст-

вующие на его

элементы, приводят

к неравномерному

распределению тем-

ператур по его

объему и, как следствие,

К

значительным переменным по времени

локальным термическим напряжениям и

деформациям (рис. 5.4).

Теплота,

подводимая к поршню через его головку,

контактирующую с рабочем телом в

цилиндре двигателя, отводится в систему

охлаждения через отдельные его элементы

в следующем соотноше-

Рис.

5.1. Основные поршня

элементы

Рис.

5.2.

Конструкции порошей дизелей:

1

— ребра, соединяющие рячще

н бобышка о«ршн», 2

— бобыш&а со

-жаленным ввутреанвм торцом, 3

— выро под ишзав

Ряс.

S.3.

Поршнн

двигателей с искровым зажиганием:

/

— терморегулврующ&я асгавм, 2

— Т-образаая прорежь, 3

— вставка канавхи под первое комврессиояаое

гольцо, 4

— зова выборки маталла для подгонхи

по массе,

5

— поперечная прорезь

нии,

%: в охлаждаемую стенку цилиндра через

компрессионные кольца — 60...70, через

юбку поршня — 20...30, в систему смазки

через внутреннюю поверхность днища

поршня — 5...10*. Поршень также воспринимает

часть теплоты, выделяющейся в результате

трения цилиндра и поршневой группы.

КОНСТРУКТИВНЫЕ

ПАРАМЕТРЫ ОСНОВНЫХ ЭЛЕМЕНТОВ ПОРШНЯ

При

проектировании поршня используются

статистические данные по конструктивным

параметрам его элементов, отнесенным

к диаметру цилиндра

D

(рис.

5.5, табл. 5.1).

•Данные

кафры относятся к конструкциям поршней

без специального охлаждения их

элементов через систему смазывания.

90

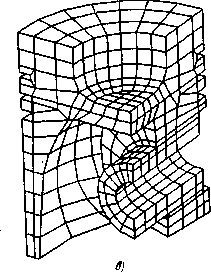

Рис.

5.4. Температурное по-

ле (а) и минимальные

глав-

ные напряжения поршня ди-

зеля

(б), полученные с помо-

щью

конечно-элементной

модели (в)

Высота

поршня Н

определяется в основном высотой головки

ht.

При

малой Н

существенно возрастает влияние на

характер движения поршня несоблюдение

при производстве и эксплуатации

зазоров, допускаемых между его

элементами и зеркалом цилиндра,

что может интенсифицировать процессы

перекладки, иарушение газо- и

маслоуплотнення, повышенные износы

стенок канавок компрессионных колец.

Высота

головки поршня определяет его габариты

и массу, в связи с чем ее выбирают

минимально необходимой для обеспечения

нормального температурного режима ее

элементов. Особое внимание при этом

обращается на температуру в зоне канавки

верхнего компрессионного кольца и в

бобышках поршня.

При

выборе высоты огневого пояса h

стремятся

обеспечить расположение верхнего

компрессионного кольца в пределах

охлаждаемой части цилиндра

при нахождении поршня в ВМТ. Увеличение

А, диктуемое необходимостью поддержания

температуры верхней канавки на уровне

ниже температуры коксования масла,

приводит к росту тепловой нагруженности

днища поршня и,

92

следовательно,

к необходимо-

сти увеличения монтажного

за-

зора между огневым поясом

и

цилиндром. Это приводит

к росту

вредного объема меж-

ду огневым

днищем и цилинд-

ром и ухудшает,

особенно у ди-

зелей, качество рабочего

про-

цесса, повышает концентрацию

токсических

компонентов в от-

работавших газах.

Толщину

днища поршня S

назначают

исходя из требова-

нии обеспечения

необходимого

теплоотвода от элементов

го-

ловки поршня. С увеличением

толщины

днища снижается те-

рмическое

сопротивление кон-

струкции, что

приводит к выра-

вниванию

в

снижению температуры уплотняющего

пояса, улучше-

нию условий работы

компрессионных колец. По этой же

причине

и с целью ограничения значений

локальных градиентов температур

переходы

от днища поршня к уплотняющему поясу

и бобышкам

выполняются массивными,

особенно у поршней дизелей.

Таблица

5.1

Наименооааие щродетра |

Двигатели о ветровым зажиганием |

Двэели |

Высота аоршая Я/D Толщина дмчи« иорщня &jD Высота жарового пояса h/D Высота неркой кольцевой перемычки hJD Толщина стедаш головки поршня sjD |

0,90.-1,30 0,06...0,09 0,07...0,08 0,03...0,05 0,05...0,10 |

1,20...1,50 0,14...0,20 0,15—0,20 0,04...0,05 0,05...0,10 |

Высота нижней частя поршня h^D Высота юбки поршня ЛМД> Толщина стеши юбки ооршня мм |

0,41. ..0,61 0.68..Д74 1,50—4,50 |

0,38...0,50 0,62—0,70 2,00.5,00 |

Радиальная толщина кольца г. компрессионного tJD маслосъемного t^D Высота кольца Ь, мм Радв&льныб зазор кольца в канавке порш- ня Д|, мм: компрессионного маслосъемного Разность между величинами зазоров замка кольца в свободном и рабочем состояниях S/t |

0,040. ..0,045 0,038...0,043 1,5...4 0,70...0,95 0,9-1,10 2,5...4,0 |

0,040...0,045 0,038...0,043 3...5 0,70...0,95 0,90—1,10 ЗД-4,0 |

Внутренний диаметр поршня dt. мм |

D—2 (j+Z+Д/) |

|

92

I

![]()

Ряс. 5.5. Параметры конструктивных элементов поршневой группы

Рис. 5.6. Изменение давление в лабиринтном уплотнении при различном количестве компрессионных колец

Продолжение табл. 5.1

- Навмевовашк параметра |

Двигатели с ветровым закатай вш |

Двэелп |

Количество масляных отверстий в поршне |

|

|

|

6... 12 |

6—12 |

Диаметр масляного канала djb |

0,30—0,50 |

0,30—0,50 |

Наружный диаметр пальца dJD |

0,24...0,28 |

0,34...0,38 |

Внутренний диаметр пальца <4hMi |

0,65...0,75 |

0,50-0,70 |

Длина пальца IJD |

0,85.. .0,90 |

0,85. .0,90 |

Расстояние между торцами бобышек bjD |

0,30—0,50 |

0,40-0,50 |

Диаметр бобышки d$jD |

0,30—0,50 |

0,40...0,50 |

Длина головки шатуна ajD |

0,28-0,45 |

0,28-0,32 |

Количество компрессионных колец, обеспечивающих эффективное уплотнение в современных двигателях, как правило, не превышает двух (рве. 5.6). Большее количество колец, практически не улучшая герметизацию внутрицилиидрового пространства, приводит к существенному возрастанию потерь на трение.

Для удаления излишнего количества и распределения смазки по зеркалу цилиндра в автотракторных двигателях обычно используют одно маслосъемное кольцо. В поршнях дизелей, имеющих малую высоту, устанавливают второе маслосъемное кольцо, расположенное в нижней части юбки.

Высота межкольцевых перемычек й„ принимается практически равной высоте кольца, что обеспечивает их достаточную прочность. Исключение составляет перемычка между первым и вторым компрессионными кольцами, которая имеет большую высоту, так как она воспринимает высокие давления газов.

93

Для отвода в запоришевое пространство излишков масла, снимаемых маслосъемными кольцами, в днищах канавок для маслосъемных колец высверливают 6... 12 дренажных отверстий. Диаметр этих отверстий примерно равен высоте канавки для масляного кольца.

Высота юбки должна быть достаточной для обеспечения допустимых угловых перемещений поршня относительно оси пальца с целью ограничения интенсивности его перекладки.

Положение оси пальца выбирают из условия обеспечения равномерного распределения давления от силы jV по высоте юбки, достаточного для недопущения разрыва масляной пленки на зеркале цилиндра. С этой целью ось пальца стремятся максимально приблизить к центру масс поршня. Наименьшая интенсивность перекладки достигается при размещении пальца примерно в середине юбки поршня. Этому способствует также смещение оси отверстия под палец относительно продольной оси симметрии поршня в сторону наиболее нагруженной его боковой поверхности на величину, равную (0,02—0,03) D. При этом в зоне ВМТ момент начала движения поршня от одной стенки цилиндра к другой не будет совпадать с моментом резкого нарастания давления сгорания.

Длина отверстий в бобышках при заданном диаметре пальца должна обеспечивать приемлемый уровень удельных давлений, и, следовательно, достаточную износостойкость сопряжения.

ЗАЗОРЫ МЕЖДУ ЭЛЕМЕНТАМИ ПОРШНЯ И ЦИЛИНДРОМ

Зазоры между элементами поршня и зеркалом цилиндра при прогретом двигателе являются одним из наиболее важных параметров, влияющих как на работоспособность поршневой группы, так и на потребительские качества двигателя в целом. Наличие зазоров и их величина зависят от механической и температурной иагружен- носги элементов цилиндропоршневой группы, соотношения геометрических параметров элементов поршня, теплофизических свойств материалов, монтажных зазоров.

Проблема оптимизации величины зазоров в сопряжении поршень—цилиндр для всего многообразия эксплуатационных режимов работы осложняется следующим обстоятельством. Коэффициент линейного расширения поршней из алюминиевых сплавов в 1,5. ..2 раза превышает коэффициент линейного расширения стальной или чугунной гильзы цилиндра. Так как тепловое состояние поршня на различных режимах работы ДВС сильно меняется от минимальной температуры при пуске и прогреве холодного двигателя до максимальной на режимах наибольших нагрузок, возможно существенное изменение зазоров в данном сопряжении. Это обстоятельство предопределяет необходимость создания такой конструкции элементов поршня, чтобы при его нагревании и механических нагрузках она обеспечивала во всем диапазоне рабочих режимов

94

ДВС

одинаковые и по возможности минимально

необходимые (из условия достаточности

смазки) зазоры между элементами поршня

и цилиндром.

С

учетом характера распределения

температуры по высоте поршня

прогретого двигателя для обеспечения

оптимального одинакового зазора по

высоте уплотняющего пояса головку

поршня по высоте выполняют одной из

следующих форм: ступенчатой,

конической, переменной по лекальной

кривой.

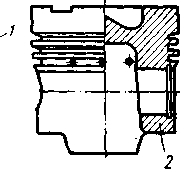

Применение поршней с оп-

Орв(вал*

щпиня

t

imSiи

o.w

-m

<

&Ш-&Г72'

ш-0.135'

W-o,m

одм-цто**'

jw-wss:

f№-&m

p/r-aois5

ат-моы

Wi-OMF*

mo

~

wi-ws**

'Mz&etfr

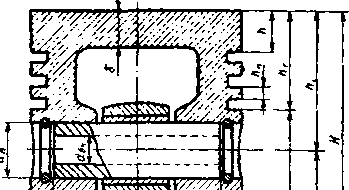

Рис.

5-7.

Профиль

бочкообразного nopiusi

по

высоте и по окружности

9J

тимальной

формой его образующей (рис. 5.7) обеспечивает

умень-' шение теплонапряжеыности до

20%, а также способствует снижению

шума и расхода масла ыа угар.

Рабочая

часть боковой поверхности юбки поршня,

нагружаемая боковой силой N,

ограничена

в полеречном сечении дугой с углом

.

100° (рис. 5.8). Под действием силы N

на

боковую поверхность юбки, давления

газов на дншце, а также в результате

неравномерной тепловой деформации

головки поршня вследствие более

высокой ее жесткости в зоне бобышек

рабочая часть юбки деформируется

таким образом, что юбка поршня приобретает

форму овала с большей осью в направлении

оси пальца. Для нейтрализации этого

явления прн изготовлении поршня

предусматривается технологическая

овализация его юбки с меньшим диаметром

по оси поршневого пальца (см. рис. 5.7).

При работе двигателя после прогрева

юбка по своей форме приближается к

цилиндрической.

Снизить

температуру юбки и, следовательно, ее

радиальную деформацию можно за счет

ограничения величины теплового потока

от головки поршня с помощью одной или

двух симметрично рассоложенных

поперечных прорезей по днищу канавки

маслосъемного кольца (см. рис. 53, поз.

5). Однако при этом растет теплонап-

ряженность элементов головки, а также

уменьшается жесткость конструкции

поршня. Данные прорези также выполняют

функцию дренажных отверстий для отвода

излишков масла.

Термостабилизацню

зазора между цилиндром и юбкой при

изменении режимов работы ДВС в ряде

конструкций осуществляют

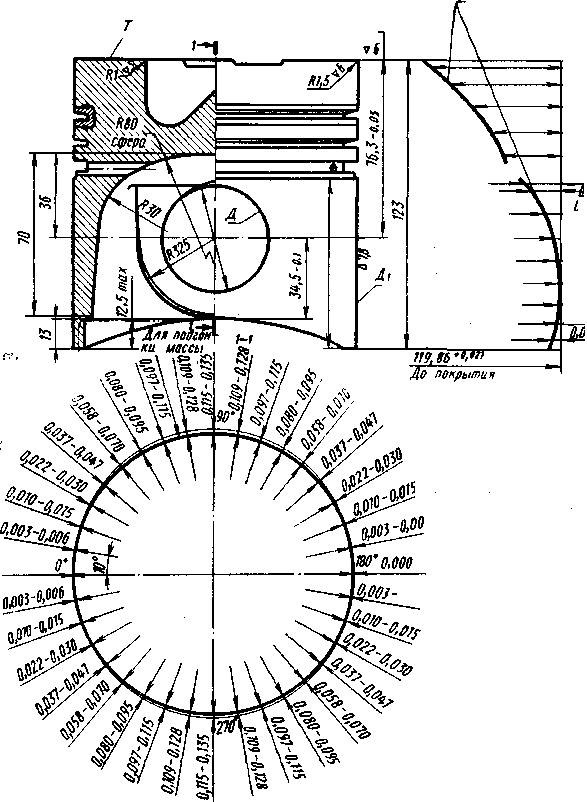

Рис.

5.8. Деформация поршня: а

— эшор* давлений на юбку поршня от

боковой силы N,6

—

деформация поршня под действием газовых

ам,«

— деформации поршня под действием

тепловой вагруэ.

ка

96

вертикальными

прорезями, располагаемыми на той ее

стороне, которая ие прижимается к

цилиндру во время рабочего хода поршня

{см. рис. 5.3, поз. 2).

При этом в холодном состоянии

зазор

создается достаточно малым, что

способствует устранению стуков поршня

и шума. По мере прогрева двигателя юбка

расширяется, но заклинивания поршня

при выборке зазора не происходит, так

как увеличение диаметра юбки компенсируется

уменьшением ширины прорезей.

В

некоторых поршнях ДсИЗ используют

комбинированные П- и Т-образные прорези,

представляющие собой сочетание

продольных и поперечных прорезей.

Эффективным

средством регулирования теплового

расширения юбки является применение

специальных терморегулирующих вставок,

размещаемых в верхней части юбки.

Наиболее

широко используются поршни

со вставками

следующих типов.

Автотермик.

В поршень заливаются две стальные

полосы совместно с литыми стенками,

связывающие юбку с бобышками (рис. 5;9,

а).

Две поперечные прорези между головкой

и юбкой обеспечивают снижение температуры

юбки, а также влияние деформации

головки на ее форму. Биметаллическая

стенка из-за разности коэффициентов

линейного расширения ее слоев при

нагреве изгибается наружу и втягивает

внутрь рабочий участок юбки, компенсируя

таким образом увеличение ее диаметра

за счет линейного расширения.

Автотерматик.

Конструкция аналогична автотермику,

но со вставками без поперечных прорезей.

Естественно, такой поршень имеет более

высокую жесткость и меньшую температуру

уплотняющего пояса.

Клероматик

или конформатик.

В верхнюю часть юбки заливается стальное

кольцо (реже два полукольца) круглого

или прямоугольного сечения (рис. 5.9,

б).

По окружности кольцо обычно выполняют

зубчатым или с уширением в зоне бобышек

для лучшего сцепления с основным

металлом. Такая система увеличивает

жест-

Рвс.

5.9. Терморегулирующие вставки поршвен:

а

— поперечны* вставке шла автотермнк,

6

— кольцевая вставка гни» клером*-

твк

4-548

97

кость

верхней зовы юбки и тем самым ограничивает

радиальные тепловые деформации не

только в плоскости их расположения, но

и по всей высоте юбки.

Диотерматик.

В юбку поршня заливаются фигурные

встав- ки, верхние кромки которых

доходят до торцевой поверхности канавки

маслосъемного кольца.

Для

ускорения процесса приработки, придания

юбке поршня хороших антифрикционных

и аитиизносных качеств, защиты от

коррозии в щелочной среде на ее рабочую

поверхность наносят различные

легкоплавкие покрытия с помощью лужения

оловом, свинцевания,

фосфатнрования,

графитизацни. Для повышения мас-

лоемкости на наружной поверхности юбки

создают организован- ный рельеф.

В

короткоходных двигателях в нижней

части юбки выполняют вырезы для прохода

противовесов коленчатого вала.

В

малофорсированных двигателях для

уменьшения массы поршня нерабочие

зоны юбки поршня могут отсутствовать.

Для улучшения уравновешенности ДВС

комплекты поршней подбирают по массе.

Допустимая разновесность обычно не

превышает 0,5...1,0%. Подгонку поршней по

массе осуществляют снятием металла

с внутренней поверхности юбки.

КОНСТРУКТИВНЫЕ

МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ ПРОЧНОСТИ И

ДОЛГОВЕЧНОСТИ

Одним

из наиболее слабых элементов конструкции

поршня являются верхняя канавка

компрессионного кольца, которая

изнашивается в результате трения

при перемещениях кольца внутри канавки

поршня. В ряде работ отмечается ведущая

роль эрозионных процессов в разрушении

стенок канавки.

Износ данного элемента поршня в некоторых

случаях определяет моторесурс двигателя.

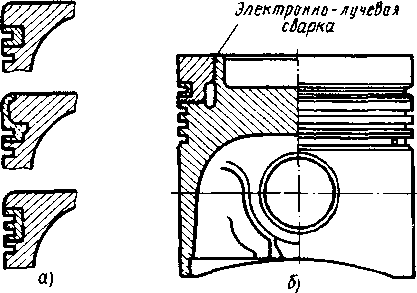

Для устранения данного дефекта в

практике двигателестроения используют

ряд конструктивных мероприятий,

основными из которых являются следующие:

размещение

в головке поршня из алюминиевого сплава

вставки из износостойкого материала

(рис. 5.10, а).

В качестве материала вставки применяют

износостойкий чугун (нирезист) (15... 17%

Ni,

5%

Сг, до 3% Си) либо слаболегированные

стали, которые обладают повышенной

износостойкостью и жаропрочностью.

Заливка вставки производится с

использованием альфин-процесса, суть

которого заключается в алитировании

наружных поверхностей вставки,

установке ее в кокиль и заливке основным

металлом. В результате образуется

диффузионная металлургическая связь

между вставкой и телом поршня в виде

алюмида железа толщиной

02...0,03

мм. Данный метод позволяет увеличить

износостойкость канавки в Э...4 раза.

Однако при этом резко возрастают

трудозатраты на производство,

связанные с необходимостью контроля

каче- 98

Рис.

5.10. Протявоизаосиые вставки поршневых

канавок:

а

— твпы вставок, 6

— вставка с состашым поршнем

ства

ее установки с помощью ультразвукового

дефектоскопа (мс- ссай не должен превышать

7% ее периметра). В целом трудоемкость

изготовления поршня повышается на

50...60% при возрастании его массы на

7... 10%.

В

поршнях, изготовляемых методом горячего

прессования, вставку делают в виде

бандажа и приваривают к головке поршня

электронно-лучевой сваркой (рис. 5.10,

6).

При этом одновременно технологически

рационально может быть решена проблема

формирования в поршне каналов для

циркуляции масла с целью его охлаждения

голоики;

упрочнение

верхней канавки

переплавом

ее поверхностного слоя с целью ввода

легирующих элементов для повышения

твердости и жаропрочности ее

поверхности. Переплавка ведется с

использованием композиционной

проволоки из никеля, хрома, железа;

усиление

верхней канавки и камеры сгорания

поршня введением в его структуру

ориентированных в пространстве

керамических волокон из оксида алюминия,

нитрида и карбида кремния. Такие поршни

изготовляют методом жидкой штамповки.

Достоинством метода является то, что

высокая механическая прочность,

стойкость к воздействию высоких

температур, большая износостойкость

канавки обеспечиваются без увеличения

материалоемкости и массы конструкции

поршня;

эмалирование

головки поршня, включая первую кольцевую

канавку, что помимо защиты от эрозии

позволяет уменьшить теп- лопоток через

днище, особенно в дизелях. Это существенно

облегчает условия работы поршня и

компрессионных колец.

Одной

из важных проблем конструирования

ооршней является необходимость

ограничения

температуры в зоне верхнего компрес

99

сионного

кольца.

Для товарных масел групп В и Г, используемых

в отечественных двигателях автомобилей

и тракторов, ори температуре выше

200°С происходит закоксовывание кольцевой

канавки верхнего кольца с лотерей

его подвижности. Это приводит к резкому

возрастанию расхода масла на угар, а

также может являться причиной разрушения

межкольцевых перемычек и самого

компрессорного кольца. Использование

специальных присадок в масле позволяет

довести температуру в этой зоне до

240°С, что не решает радикально проблемы.

Существенно снизить теплонапря- женность

поршня можно посредством организации

его масляного охлаждения. Однако

это связано с усложнением конструкции

поршня и приводит х сокращению срока

старения моторного масла.

Ориентировочно

оценить на стадии проектирования

тепловую напряженность поршневой

группы дозволяет ряд параметров,

основными из которых являются:

критерий

Гинцбурга — Na=NeJ(iD)=l,%p/:tD,

где

NtK

—

номинальная мощность, кВт; / — количество

цилиндров; D

—

диаметр цилиндра, см. Поршни

автотракторных двигателей, хорошо

зарекомендовавших себя в эксплуатации,

имеют ЛГ'В=1,5...2,5

кВт/см;

щ

критерий Костина для четырехтактных

двигателей —

-2.34с?

<рлЛ/Ttf*

[DIMf*,

где

си

— средняя скорость поршня, м/с; р,

— среднее эффективное давление, МПа;

g,

—

удельный эффективный расход топлива,

кг/(кВт ч), D

—

диаметр цилиндра, дм; &

и Гщ

— давление, МПа, и температура, К, на

впуске; tf,

—

коэффициент наполнения. Для двигателей

автотракторного типа qu=3,5..;7,0;

поршневая

мощность Na—NtJi

Fm

где

Fa

—

площадь поршня, м2.

В дизелях с N,

более

(0,22...0,30)’ 104

кВт/м2

целесообразно организовывать

принудительное масляное охлаждение

поршней.

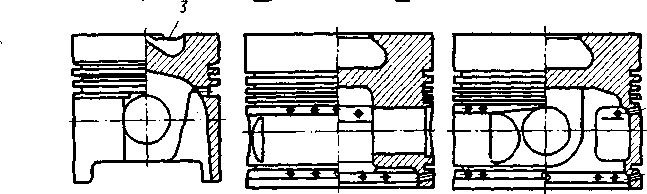

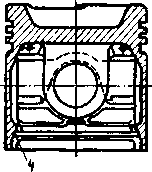

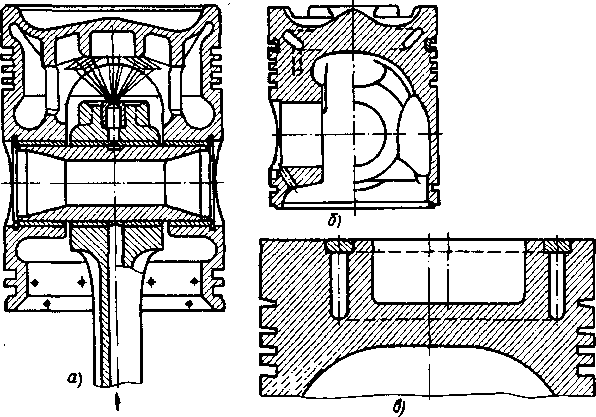

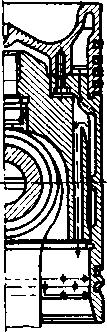

Принудительное

охлаждение поршней

в современных ДВС может быть организовано

но одной из следующих конструктивных

схем:

Струйное

опрыскивание внутренней поверхности

днища поршня маслом, подводимым от

коленчатого вала по каналу в стержне

шатуна к верхней поршневой головке

шатуна. Распиливание производится

через калиброванные отверстия в верхней

головке шатуна (рис. 5.11, а).

Данный способ обеспечивает снижение

температуры дншца поршня на 15...20°С.

Большая эффективность охлаждения

достигается при распиливании

масла через форсунку, неподвижно

установленную в зоне нижней части

цилиндра на корпусе двигателя. При

этом температура днища поршня может

быть снижена на 25...30°С.

Подвод

масла через шатун в полость в

поршне. Данную полость заполняют маслом

примерно на 1/3 объема, с тем чтобы при

движении поршня происходило его

перемешивание и интен-

100

Рис.

5.11. Поршни с привуднтельяыы охлаждением:

а

— струйное охлаждение лрищ» поршня,

б,*,г

—

солоствое охлахдеяис ооршви, (S

—

полость в пельаомймшпесмм оорише,

« — полость, шрыш шширпюпм жапьцом, —

полость, сформирования» двумя зпеммшл

оостаавого поршня)

сифицировался

теплоотвод от днища. Такой способ

позволяет снизить температуру дншца

поршня на 30...40°С.

Полость

в цельнолитых поршня* формируется при

отливке с помощью водорастворимых

стержней (рис. 5.11, б), а в составных

поршнях — либо за счет соответствующих

углублений на поверхностях внутренними

поверхностями двух элементов головки,

соеди

101

няемыми

сваркой (рис. 5.10, 6',

5.U,

е),

либо с помощью резьбового соединения

(рис. 5.10, г,

Ь}.

Конструктивная

форма днища поршней определяется типом

двигателя, принятым способом

смесеобразования и формой камеры

сгорания. Поршни с плоским днищем

наиболее распространены в ЦсИЗ, а также

в дизелях с разделенными камерами

сгорания. Такая конструкция обеспечивает

наименьшую восприимчивость дншца, а

также упрощает технологию изготовления.

В ДсИЗ с верхним расположением

клапанов могут использоваться также

поршни с выпуклым (с вытеснителем) и

вогнутым днищем. В дизелях с объемным,

пристеночным и объемно-пристеночным

смесеобразованием камера сгорания

располагается в головке поршня. Ее

геометрические параметры строго

согласуются с расположением форсунки,

количеством и распределением по объему

камеры факелов распыляемого топлива.

За

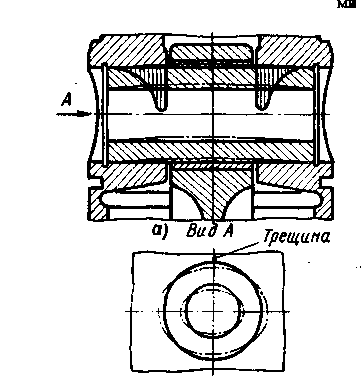

цикл работы двигателя температура

рабочего тела, контактирующего с

днищем поршня, изменяется на 2000...3000 К,

что может сопровождаться образованием

трещин,

особенно на кромках камеры сгорания,

являющихся

концентраторами термических напряжений.

Для борьбы с этим явлением практика

двигателестро- ения выработала комплекс

технических мероприятий, таких, как:

максимальное

уменьшение концентраторов термических

на пряжений за счет удаления карманов

под клапаны, скругленш кромок камеры

сгорания и т. д.;

оплавление

поверхностного слоя кромок камеры

сгорания лазером;

твердое

анодирование кромок и поверхности

дншца поршня с повышенным содержанием

меди в поверхностном слое. Это по

зволяет в 3...4 раза замедлить образование

термоусгалостных тре щнн из-за создания

твердой оксидной пленки с высокой

стойкостью против ползучести.

Для

дизелей, форсированных наддувом,

применяют поршни с упрочняющими полость

камеры сгорания элементами: экранами

и вставками из черных металлов, порошковых

и композиционных материалов на основе

металла с наполнителями из волокон

титана^ та алюминия, поршни с зонным

армированием кромок камеры сгорания

керамическими волокнами на основе

оксида алюминия* нитрида и карбида

кремния (10.,.20% от всего объема). Эти

мероприятия позволяют получить

2...3-кратное повышение прочности элементов

днища поршня.

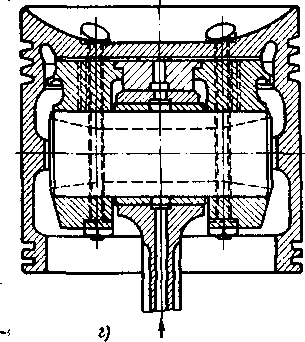

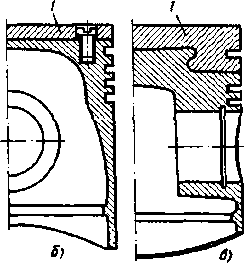

Для

увеличения термопрочности используют

составные поршни, у которых головку

или днище изготовляют из стали, чугуна

с шаровидным графитом с последующей

закалкой или из керамики (рис. 5.12). Однако

при этом необходимо считаться с тем,

что масса составных поршней примерно

на 30% больше, чем монометаллических

из алюминиевого сплава.

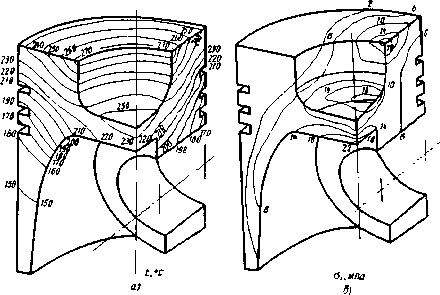

А

Бобышки

поршня.

К наиболее нагруженным элементам

102

Рис.

5.12. Варианты соединения составных

поршней; л

— центральным болтом, 6

вантами по периферии, в

— специальными выступа-

ffi3

б)

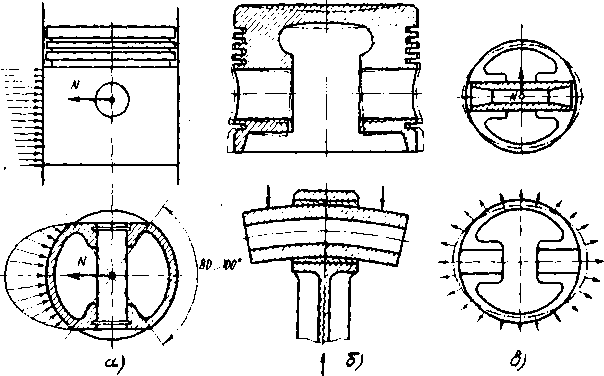

Рис.

5.13. Н&грузжи

и

деформации бобышек

поршня:

а

— деформации я напря-

жения »

бобышках поршня,

6

— профшшромаяе пор-

шневого пальца

поршня

относятся бобышки. Деформации поршня

под действием сил давления газов

нарушают параллельность опорных

поверхностей бобышек и поршневого

пальца (рис. 5.13, а),

в связи с чем у кромок отверстий в

бобышках под палец возникают значительные

концентрации напряжений. Данное явление

усугубляется при обработке отверстия

по недостаточно высокому классу

точности, что может явиться причиной

образования трещин на опорных

поверхностях.

Проблема

повышения

несущей способности бобышек поршня

в основном решается снижением

контактных давлений, что обеспечивается

следующими конструктивными мероприятиями:

выравниванием

удельных давлений по периметру опорных

поверхностей, что способствует улучшению

условий смазки сопряжения в различных

фазах рабочего цикла. Наиболее радикально

эта

103

задача

решается при выполнении внутренних

торцов бобышек со скосом, сочетающимся

с верхней головкой шатуна трапециевидной

формы (рис. 5.12, а,

в).

При этом площадь верхней части опорной

поверхности бобышек превышает нижнюю,

что обеспечивает снижение давления

в данной зоне на 15...40%;

профилированием

формы наружной поверхности пальца

таким образом, чтобы при нагружении

она согласовывалась с линией его

прогиба на участке контакта с бобышкой

(рис. 5.13, б).

Это позволяет повысить несущую

способность бобышек поршня до 40%.

Аналогичный

эффект может быть получен также

профилированием опорных поверхностей

бобышек в зоне внутренних кромок, однако

это связано с существенным усложнением

технологии изготовления поршня;

выполнением

наружных кромок отверстий бобышек

скругленными (с фасками по упрощенному

варианту). Это позволяет до 40% уменьшить

концентрацию напряжений;

расположением

в отверстиях под палец втулок из мягких

материалов (алюминиево-медных

сплавов, алюминиевой бронзы, порошковых

материалов). Наличие упругого элемента

между пальцем и бобышкой позволяет

повысить их трещиностойкость на

30...50%;

дробеструйной

обработкой или раскаткой роликом, что

способствует повышению усталостной

прочности внутренней поверхности

бобышек (на 8.. .20%) и препятствует

возникновению на поверхности

растягивающих напряжений;

ф

изготовлением заготовок поршней

штамповкой из эвтектического

силумина, что повышает на 15...26%

трещиностойкость бобышек.

МАТЕРИАЛЫ

И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

Для

изготовления поршней автотракторных

ДВС в настоящее время в основном

используют алюминиевые сплавы, реже

серый или ковкий чугун, а также

композиционные материалы.

Алюминиевые

сплавы

имеют малую плотность, что позволяет

снизить массу поршня и, следовательно,

уменьшить инерционные нагрузки на

элементы цилиндропоршневой группы и

КШМ. При этом упрощается также проблема

уменьшения термического сопротивления

элементов поршня, что в сочетании с

хорошей теплопроводностью, свойственной

данным материалам, позволяет уменьшать

теплонапряженность деталей поршневой

группы. К положительным качествам

алюминиевых сплавов следует отнести

малые значения коэффициента трения в

паре с чугунными или стальными гильзами.

Однако

поршням из алюминиевых сплавов присущ

ряд серьезных недостатков, основными

из которых являются невысокая усталостная

прочность, уменьшающаяся при повышении

температуры, 104

высокий

коэффициент линейного расширения,

меньшая, чем у чугунных поршней,

износостойкость, сравнительно большая

стой- мость.

В

настоящее время при изготовлении

поршней используют два вида силуминов:

эвтектические с содержанием кремния

11...14% и заэвтектические — 17...25%.

Увеличение

содержания Si

в

сплаве приводит к уменьшению коэффициента

линейного расширения, к повышению

термо- и износостойкости, но при этом

ухудшаются его литейные качества и

растет стоимость производства.

Для

улучшения физико-механических свойств

силуминов

в них вводят различные легирующие

добавки. Добавка в алюминиевокремниевый

сплав до 6% меди приводит к повышению

усталостной прочности, улучшает

теплопроводность, обеспечивает хорошие

литейные качества и, следовательно,

меньшую стоимость изготовления.

Однако при этом несколько снижается

износостойкость поршня. Использование

в качестве легирующих добавок натрия,

азота, фосфора увеличивает

износостойкость сплава. Легирование

никелем, хромом, магнием повышает

жаропрочность и твердость конструкции.

Заготовки

поршней из алюминиевых сплавов получают

путем отливки в кокиль или горячей

штамповкой. После механической обработки

они подвергаются термической обработке

для повышения твердости, прочности

и износостойкости, а также для

предупреждения коробления при

эксплуатации. Кованые поршни пока

используются реже, чем литые.

Чугун

в

качестве материала для поршней по

сравнению с алюминиевым сплавом

обладает следующими положительными

свойствами: более высокими твердостью

и износостойкостью, жаропрочностью,

одинаковым коэффициентом линейного

расширения с материалом гильзы. Последнее

позволяет существенно уменьшить и

стабилизировать по режимам работы

зазоры в сочленении юбка поршня —

цилиндр.

Однако

большая плотность не позволяет

использовать его широко для поршней

высокооборотных автомобильных

двигателей. Данный недостаток может

быть частично нивелирован включением

в структуру чугуна шаровидного графита,

что позволяет отливать элементы поршня

существенно меньшей толщины. Как следует

из сказанного выше, ни силумины, ни

чугун в полной мере не являются

оптимальными материалами для изготовления

поршней.

В

связи с этим в настоящее время ведется

активная работа по использованию для

поршней керамических

материалов,

которые наилучшим образом отвечают

требованиям, предъявляемым к материалам

поршневой группы. Это малая плотность

при высокой прочности, термо-, химико-

и износостойкости, низкой теплопроводности

и необходимом значении коэффициента

линейного расширения.

105

Один

из практических способов использования

керамики состоит в изготовлении

деталей поршня из металле* или полимероком-

позиционных материалов. Матрицей

(основой) первого типа материалов

является алюминий или магний, а в

качестве наполнителя используют

керамические и металлические порошки

или волокна пористых материалов. Основу

солимерокомпоэиционных материалов

составляют полимерные материалы с

наполнителем из волокон углерода,

стекла, порошков металлов или керамики.

Они об* ладают малой плотностью, высокими

антифрикционными свойствами и

применяются для элементов с небольшими

тепловыми нагрузками, например для

изготовления юбки поршня.

Перспективным

является армирование элементов поршня

керамическими волокнами из оксида

алюминия А1гОз

и диоксида кремния SiOz.

При

содержании в основном материале до.

40...50% А1203

получается аморфное керамическое

волокно с диаметром 2...3 мкм, успешно

работающее при температуре 1200...1300°С.

Если содержание АЬОэ превышает 70%,

получается структура волокна,

приближающаяся к кристаллической,

что способствует высокой термической

стабильности изделия.

Основными

проблемами, сдерживающими широкое

использование керамики для изготовления

поршней автотракторных двигателей,

являются хрупкость, низкая прочность

на изгиб, склонность к треценообразованию

и усталости, а также высокая стоимость.

ПОРШНЕВОЙ

ПАЛЕЦ

Ключевая

проблема при конструировании поршневого

пальца сводится к обеспечению высокой

усталостной прочности, жесткости и

износостойкости при минимальных

конструктивных массе и затратах на

его производство.

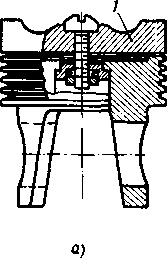

В

большинстве конструкций автотракторных

двигателей используют пальцы

простейшей трубчатой формы (рис. 5.14,

а). Однако в ряде конструкций для

минимизации массы при сохранении высо-

0).

Щ

I

г)

Рис.

5.14. Основные конструктивные решения

поршневых па-

льцев:

а

— трубчатый, 6,ш^

— равнопрочный с гоничесхой внутренней

поверхностью

106

![]()