- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

ОСНОВЫ

КОНСТРУИРОВАНИЯ И ПРЕДПОСЫЛКИ К РАСЧЕТУ

ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ПРОЧНОСТЬ

ЭКСПЛУАТАЦИОННЫЕ

ТРЕБОВАНИЯ К ПРОЕКТИРУЕМОМУ ДВИГАТЕЛЮ

Проектирование

двигателя является сложным процессом,

при котором специалистам приходится

решать комплекс проблем, связанных

с удовлетворением требований, определяемых

назначением двигателя и условиями его

эксплуатации. Для создания

высокопроизводительной, экономичной

в эксплуатации и экологически чистой

транспортной, дорожно-строительной и

сельскохозяйственной техники

автотракторные двигатели должны

обеспечивать: # высокую надежность в

разнообразных эксплуатационных

условиях; # необходимую мощность при

малой массе и габаритах, наибольшую

топливную экономичность на всех режимах

работы; # нормативные шумность и

вибрацию двигателя, а также дымность

и токсичность отработавших газов;

0 хорошие пусковые качества; # легкость

управления и автоматизацию работы; #

простоту технического обслуживания

и ремонта; # минимум эксплуатационных

затрат труда в материалов.

Одним

из главных эксплуатационных требований

является обеспечение надежности

двигателя, поскольку с надежностью

напрямую связаны расходы на поддержание

работоспособности двигателя в

эксплуатации и расходы, вызванные

простоем машины из-за отказов двигателя.

Под

надежностью

понимают свойство объекта выполнять

заданные функции, сохраняя свои

эксплуатационные показатели в

установленных пределах при заданных

условиях его эксплуатации, технического

обслуживания и ремонтов в течение

требуемого промежутка времени и

(или) требуемой наработки. Заданной

функцией для двигателя будет обеспечение

энергией той транспортной,

дорожно-строительной или

сельскохозяйственной машины, для

которой он предназначен.

62Глава 3

ВЫБОР

ТИПА ДВИГАТЕЛЯ И ЕГО ОСНОВНЫХ

КОНСТРУКТИВНЫХ ПАРАМЕТРОВ

При

проектировании двигателя в большинстве

случаев считаются заданными его

назначение, условия работы, погребная

мощность и соответствующая ей частота

вращения коленчатого вала.

При

выборе на стадии проектирования типа

двигателя

учитывают как тенденции развития

двигателестроеиия и автомобильного

транспорта в целом, так и

социально-экономические аспекты, в

первую очередь связанные с вопросами

экономии сырьевых и энергетических

ресурсов, охраны окружающей среды,

безопасности эксплуатации, надежности

и т. д.

С

учетом этих факторов основной

энергетической установкой для грузовых

автомобилей средней и большой

грузоподъемности, автобусов, тракторов

и дорожно-строительных машин является

дизельный двигатель. Двигатели с

искровым зажиганием устанавливают

преимущественно на легковых и грузовых

автомобилях малой грузоподъемности

(до 2,5 т).

Следующим

этапом при проектировании двигателя

является выбор

его системы охлаждения,

ко^орая в значительвой мере определяет

конструкцию и эксплуатационные качества

двигателя.

После

определения типа двигателя и системы

охлаждения с учетом его назначения

и условий работы на основе статистических

данных для двигателей аналогичного

типа устанавливают ориентировочные

значения литровой мощности и среднего

эффективного давления рв

проектируемого двигателя и тем самым

оценивают уровень его форсированностй.

Значения Naн

рв

впоследствии уточняют с помощью

плов ого расчета рабочего цикла.

Далее

приступают к выбору

основных конструктивных триметров:

количества и расположения цилиндров,

отношения хода поршня к диаметру

цилиндра

(SjD),

отношения радиуса кривошипа к длине

шатуна (А=г//Ш).

Количество

и расположение цилиндров двигателя

определяются местом установки двигателя

на транспортном средстве, габаритными

размерами подкапотного пространства,

мощностью двигателя, размерами

цилиндра,

уравновешенностью сил инерции

вращающихся и поступательно движущихся

масс и моментов от них, степенью

равномерности крутящего момента.

С

увеличением количества цилиндров

улучшаются уравновешенность двигателя

и равномерность его хода, облегчается

пуск, уменьшается масса маховика.

Вместе с тем увеличение количества

цилин~ дров приводит к усложнению

конструкции двигателя и росту затрат

на обслуживание в эксплуатации.

При

данном рабочем объеме двигателя

количество цилиндров выбирают с учетом

диаметра цилиндра,

на размеры которого влияют организация

рабочего процесса, механическая

нагруженность и тепловое состояние

деталей поршневой группы.

63

Основная

масса автотракторных дизелей, выпускаемых

промышленностью, имеет диаметр

цилиндра, находящийся в диапазоне

.

140 мм. При меньших диаметрах цилиндра

ухудшаются условия смесеобразования

и сгорания из-за снижения интенсивности

движения воздушного заряда, а при

больших возрастают тепловые и

механические нагрузки на головку

цилиндра и поршень.

В

двигателях с искровым зажиганием

максимальное значение диаметра цилиндра

ограничивается детонацией, вероятность

которой повышается с увеличением

расстояния от электродов свечи до

наиболее удаленных объемов топливовоздушной

смеси. Ввиду этого диаметр цилиндра

двигателей с искровым зажиганием не

превышает 105 мм.

При

отмеченных выше диаметрах цилиндров

на средних, большегрузных автомобилях

и автобусах устанавливают преимущественно

шести- и восьмшшлиндровые двигатели.

Для легковых автомобилей в большинстве

случаев применяют четырехцилиндровые

двигатели.

По

расположению цилиндров автомобильное

и тракторные двигатели разделяют

на однорядные и V-образные.

Среди

четырех- и шестицилиндровых двигателей

преобладают модели с однорядным

расположением цилиндров. Двигатели,

выполненные по подобной схеме, хорошо

компонуются как на автомобилях с

кабиной за двигателем, так и на автомобилях

с кабиной над двигателем. Они имеют

достаточно простую конструкцию

блок-картеров и удобны для обслуживания

в процессе эксплуатации.

Значительно

реже применяют шестицилиндровые

двигатели с V- образным расположением

цилиндров. Одним из препятствий к

применению таких двигателей является

неравномерность чередования рабочих

ходов, которая увеличивает неравномерность

крутящего момента, вызывает больший

размах цикла напряжений в элементах

коленчатого вала, повышает нагрузки

на упругие элементы подвесок, приводят

к росту вибраций двигателя, требует

установки маховика с увеличенным

маховым моментом.

Исключение

составляют рассматриваемые двигатели

со смещенными шатунными шейками

коленчатого вала для каждой пары шатунов

смежных цилиндров. При этом достигается

равномерное чередование рабочих

процессов отдельных цилиндров,

но усложняется конструкция коленчатого

вала.

В

двигателях с количеством цилиндров

восемь и более применяют V-сбразное

расположение цилиндров.

Достоинством

V-образных

двигателей по сравнению с однорядными

той же мощности является уменьшение

удельной массы двигателя, его

габаритных размеров (длины и высоты)

и, как следствие, повышение жесткости

блок-картера и коленчатого вала.

При

конструировании V-образных

двигателей особое внимание уделяют

выбору угла развала цилиндров у,

от значения которого 64

зависят

уравновешенность двигателя, равномерность

его хода и габаритные размеры.

Наибольшее распространение получили

углы развала у = 60, 90, 120, 180°.

Одними

из наиболее принципиальных параметров

двигателя являются конструктивные

соотношения в его КШМ, такие, как

коэффициент короткоходности К=

(S/D),

а

также отношение радиуса кривошипа

к длине шатуна X=r{im.

ОПРЕДЕЛЕНИЕ

РАСЧЕТНЫХ НАГРУЗОК И РЕЖИМОВ

Во

время работы двигателя механические

нагрузки вызываются силами давления

газов, силами инерции поступательно

движущихся и вращающихся масс, силами

трения, а также упругими колебаниями,

развивающимися в результате переменности

и периодичности действующих сил. В

элементах двигателя имеют место также

термические напряжения, возникающие

в том случае, если по объему детали

имеется градиент температур.

Величина

и характер изменения основных нагрузок,

воздействующих на детали двигателя,

зависят от режима работы двигателя.

При этом расчет деталей на прочность

производят для установившихся

режимов работы, при которых рассчитываемые

детали находятся в наиболее тяжелых

условиях. Учитывают также н

продолжительность работы двигателя

на этих режимах, что является важным

для установления зависимости между

полученными

напряжениями, запасами прочности и

показателями надежности.

Для

двигателей

с искровым зажиганием

характерными являются

следующие

расчетные режимы:

9

максимального крутящего момента Д/,

при частоте вращения и = (0,4...0,6) пл>

когда давление газов в цилиндре

достигает максимальных значений, а

силами инерции можно пренебречь;

номинальной

мощности NtK

при

частоте вращения л„ в случае необходимости

учета совместного влияния сил давления

газов и сил инерции;

ф

максимальной частоты вращения холостого

хода, при которой силы инерции

достигают наибольших значений, а

давление газов незначительно.

Для

двигателей с искровым зажиганием без

ограничителя частоты вращения

принимается итпил=(1,4...1,6)

а с ограничителем частоты вращения —

иИПШ1[

= (1,1...1,15) п..

Расчетные

режимы для быстроходных

дизелей:

ф

номинальной мощности Ne„

при

частоте вращения пИ,

когда достигаются наибольшие давления

сгорания;

максимальной

частоты вращения холостого хода п„„„

= =

(1,05... 1,07) «н, определяемой работой

регулятора, при которой максимальные

значения имеют силы инерции.

3-548

65

РАСЧЕТ

ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ПРОЧНОСТЬ

С

УЧЕТОМ ПЕРЕМЕННЫХ НАГРУЗОК

При

расчете деталей, находящихся под

действием статических

нагрузок,

напряжения в деталях не должны превышать

пределов

прочности <7, н т, для

хрупких либо пределов текучести <гт

и тт

для

пластичных материалов

(соответственно для нормальных и

каса-

тельных напряжений).

Многие

детали двигателя, которые работают в

условиях пере-

менных и знакопеременных

нагрузок, разрушаются при напряжени-

ях,

меньших предела прочности материала.

При расчете на про-

чность под

действием циклически изменяющихся во

времени пере-

менных нагрузок за

основу берут напряжение, называемое

пределом

выносливости

ot.

Предел

выносливости определяется как

макси-

мальное напряжение, которое

может выдержать материал детали

при

заданном числе (обычно 107)

циклов нагружения.

Предел

выносливости для автотракторных деталей

зависит не

только от материала и его

структуры, но и от таких факторов,

как

характеристики цикла нагружения,

вид напряженного состояния,

форма

и размеры деталей, форма переходов и

сопряжений, состоя-

ние поверхностей,

способы механической и термической

обработки.

Различают

симметричный, асимметричный, нулевой

и сложный

циклы нагружения. Каждый

из этих циклов характеризуется

макси-

мальным «Где и минимальным

Отщ

напряжениями цикла, средним

напряжением

<т,=(о-м,

+ <г^„)/2.

амплитудой цикла ca=(<rmtx

— <jmill)/2

и

коэффициентом асимметрии цикла

г— Максимальное

напряжение

цикла а„„

можно представить как сумму а„

(постоян-

ной составляющей цикла) и

оа

(переменной составляющей цикла).

Наиболее

опасным для усталостных разрушений

является сим-

метричный цикл, у

которого амплитуда св=ашл~—са^,

a„=Q,

г*=

— 1. Этот цикл по сравнению с другими

циклами имеет наиболь-

шую

амплитуду при одинаковых

значениях

С

уменьшением

амплитуды цикла ав

максималь-

ное напряжение,

соответствую-

щее пределу выносливости,

воз-

растает.

Влияние

коэффициента асим-

метрии г

на предел выносливос-

ти может быть

установлено по

диаграммам предельных

ампли-

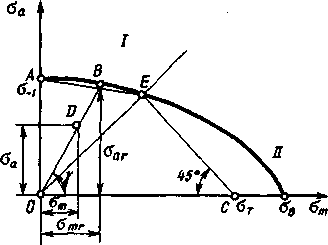

туд (рис. 3.1), полученных по

ре-

зультатам экспериментальных

испытаний

цилиндрических

об-

Рис.

3.1. Диаграмма предельных ампля- разцов.

Эта диаграмма строится

туд в

координатах <га—ат

и характе-

66

ризует

зависимость предельных амплитуд цикла

от значения коэффициента асимметрии.

На

диаграмме предельных амплитуд точка

А

соответствует пределу выносливости

при симметричном цикле ст_,, а точка С

— пределу текучести <гт.

Любая точка D

с

координатами и с„,

расположенная

на площади под кривой, соответствует

определенному циклу с коэффициентом

асимметрии г,

так как тангенс угла наклона луча,

проведенного из начала координат О

через точку D,

<зв

1 -г

tgV

= -=—•

От

1+»”

Сумма

координат этой точки равна максимальному

рабочему напряжению цикла

^ 0гши

=

(*а+ат-

Предельная

амплитуда для цикла с заданным

коэффициентом асимметрии находится

на пересечении продолжения луча OD

с

кривой диаграммы (точка В),

а предел выносливости <гг

— как сумма координат этой точки:

<re

= cr<ir + «rmf

При

расчетах на прочность с учетом

знакопеременной нагрузки для нормальных

н касательных напряжений определяют

запас прочности, под которым понимают

отношение предельно допустимого

напряжения а,

(т,) для детали к максимальному действующему

Of

Л#-**

j

^

При

этом предел выносливости а,

(т,), при определенной асимметрии

цикла напряжений может быть равным

пределу текучести

<?7

(тт).

При

возникновении в деталях нормальных и

касательных напряжений, удовлетворяющих

условию

°а

fie

— ^

/ /г 1 \

>

—— или — > (область 1

на диаграмме),

1-л 1—а

расчет

производится по пределу выносливости,

где 0,

— a-ij^,

/?,

= = т_]/тт,

а ос, (оц) — коэффициент приведения

заданного асимметричного цикла к

равноопасному симметричному.

При

невыполнении этого условия расчет

производят по пределу текучести

{с>=сгт).

Из

диаграмм предельных напряжений может

быть получено выражение для запаса

прочности без учета концентрации

напряжений, размеров и способов

обработки поверхности в виде

67

при

расчете по пределу выносливости или

>

Hjt

*ш+1щ

□ри

расчете по пределу текучести.

Влияние

на запас прочности концентраций

напряжений, вызываемых наличием в

деталях резких изменений ее формы,

абсолютных размеров н качества обработки

поверхности, учитывается соответственно

эффективными коэффициентами концентрации

напряжений К,

и Kt,

масштабными

факторами е, и е„ технологическими

факторами в,

и г\.

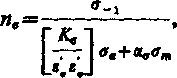

С

учетом влияния концентрации напряжений,

размера и качества обработки поверхности

детали выражение запаса прочности при

расчете по пределу выносливости для

нормальных

напряжений

имеет вид

д

ля касательных

напряжений

При

сложном напряженном состоянии (при

совместном действии касательных и

нормальных напряжений) запас прочности

вычисляют, используя выражение

![]()