- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

Система

выпуска предназначена для отвода

отработавших газов

(ОГ). При ее

конструировании учитывается также

необходимость

снижения токсичности

и шума процесса выпуска. В системе

могут

быть размещены также некоторые

дополнительные устройства, та-

кие,

как моторный тормоз, система эжекцни

воздухоочистителя,

сажеуловитель

и др.

Процесс

выпуска ОГ является наиболее интенсивным

источни-

ком шума ДВС. Мощность и

спектральный состав акустического

излучения

процесса выпуска характеризуются

высокими их значени-

ями; основная

доля акустической энергии при этом

располагается

в наиболее акустически

неблагоприятной зоне спектра

звуковых

волн. Уровень звукового

давления в приемной выхлопной

трубе

форсированного двигателя

может достигать 180 дБ.

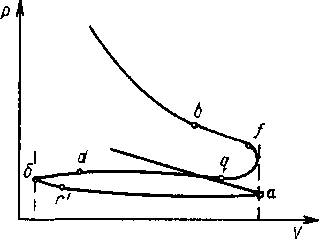

Процесс

выпуска начинается в момент начала

открытия выпуск-

ного клапана с

периода свободного выпуска bf

(рис.

13.1) за 30...70°

до НМТ и характеризуется

надкритическим истечением ОГ.

Второй

аернод fq

завершает

процесс отвода ОГ после НМТ. Температура

Т,

и давление р,

в момент начала открытия клапана в

значительной

мере

определяют характер аку-

стического

излучения при процес-

се выпуска.

Максимальная мощ-

ность генерируется

в период на-

ибольшей турбулизации

ОГ, ког-

да градиент средней скорости

в

клапанной щели достигает на-

ибольшей

величины. Суммарная

акустическая

мощность, излучае-

мая на участке

выпуска bfq,

опре-

деляется

на основании постоян-

ной Лайтхилла,

которая пропор-

циональна восьмой

степени ско-

рости газового потока.

Спектральный

состав

турбу-

лентного шума газового

потока

определяется как статистическая

Рис.

13.1. Индикаторная диаграмма с характерными

участками шумообра- зоваяня при выпуске

отработавши! газов

271Глава 13 система выпуска

величина.

Суммарная его интенсивность /Е

(Вт/м2)

и спектральная плотность If

связаны

между собой соотношением

/x=f/0)d/ (13.1)

о

Наиболее

интенсивное излучение акустической

энергии системой выпуска происходит

на низких частотах; при этом звуковое

поле формируется на больших расстояниях

от клапана.

В

начальный период выпуска струя ОГ

распространяется в неподвижной

среде и ые занимает все сечение вследствие

сжатия струи, поэтому действительная

скорость газа на коротком участке за

клапанной щелью может существенно

превышать скорость звука.

Третий

период выпуска ОГ — qd

(период

выталкивания) — происходит практически

при постоянном давлении в цилиндре.

Интенсивность вихревого шума на

этом участке пропорциональна шестой

степени скорости потока (постоянная

Е. Я. Юдина).

Четвертый

и пятый этапы выпуска — dS

и

S'г'

— происходят в период перекрытия

клапанов. Процесс шумообразования в

этих зонах газообмена определяется

фазами газораспределения и в настоящее

время изучен недостаточно.

Интенсивность

акустического излучения в процессе

газообмена определяется как параметрами

рабочего процесса, так и особенностями

конструкции ПДВС. В частности, на

характеристики шума влияют плотность

газа на выпуске р,т,

противодавление среды Рщ,,

в

которую происходит истечение, и

температура 0>Г.

Суммарная

акустическая мощность процесса выпуска

W

(Вт)у

определяется как

W=Wmit+Wt+Wap, (13.2)

где

WmB

—

мощность шума возбуждаемого импульсом

давления; Wx

—

мощность шума от обтекания элементов

клапана; W„Р

— мощность шума газовой струи.

Параметры

шума турбулентной струи определяются

на основании постоянной Лайтхилла

— Л = piuiD2l(paCl),

где

рс

и и,. — плотность, кг/м3,

и скорость, м/с, газа; D

—

характерный геометрический размер,

м; р0

и

С0

— плотность, кг/м5,

и скорость, м/с, перемещения окружающей

среды, в которую происходит истечение.

Мощность

вихревого шума (Вт)

Ж=(АоФ2

+ А',Ф6

+ А:2Ф5)

F„p,Cl

(1-х), (13.3)

где

%

= (Р.~Р*р)!Р>;

с

= y/nRTt.

211

В

принципе источник шума может быть

охарактеризован либо интенсивностью,

либо объемной скоростью или переменным

давлением. Как отмечалось ранее,

интенсивность пульсации на выхлопе

имеет порядок 180 дБ, а применение теории

волн малой амплитуды при величине

пульсации более 120 дБ дает значительные

погрешности. Это означает, что при

анализе шумообразования на выхлопе

следует уделять серьезное внимание

нелинейным акустическим явлениям

в системе выпуска.

ГЛУШИТЕЛИ

ШУМА ВЫПУСКА

Система

выпуска состоит из приемных труб,

системы моторного тормоза, глушителя

или его систем, катализатора или сажевого

фильтра для дизеля и отводной трубы.

Моторный

тормоз,

который является обязательным агрегатом

современных грузовых автомобилей с

дизелями, устанавливают также на

грузовые автомобили с карбюраторными

двигателями. Моторный тормоз состоит

из заслонки, перекрывающей соток ОГ из

двигателя и приводимой в действие

системой рычагов или соленоидом с

управлением от педали тормоза.

Одновременно прекращается подача

топлива в цилиндры-двигателя, что в

совокупности с изменением фаз

газораспределения переводит двигатель

в режим работы компрессора. В результате

затрат энергии на прохручивание

двигателя эффективность торможения

автомобиля резко возрастает.

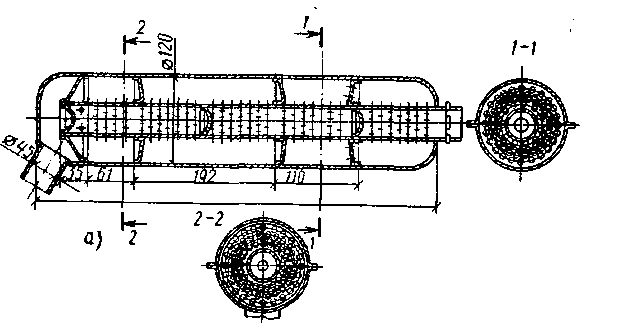

Система

шумоглушения

(рис. 13.2) состоит из двух или трех

отдельных резонаторных или комбинированных

глушителей для легковых автомобилей

и моноблочного глушителя для грузокых.

В легковых автомобилях в систему выпуска

включается каталитический

нейтрализатор, характеристики которого

учитываются при оценке заглушающих

свойств всей системы. Сажевый фильтр,

который устанавливается на дизели,

обычно компонуется с глушителем.

Развитие

автомобильной электроники позволяет

использовать для снижения шума выпуска

полуактивные

системы,

в конструкции которых используются

подвижные элементы, изменяющие

геометрические размеры системы

шумоглушения, а именно активную длину

выхлопной трубы. Это позволяет наилучшим

образом согласовывать заглушающие

свойства системы с характером силового

возбуждения колебаний в ней. Так, система

шумоглушения с наибольшей длиной

более эффективна на режимах малых

частот вращения коленчатого вала

двигателя, короткая — иа высоких. В

качестве подвижного элемента используется

пневматический или электромагнитный

клапан либо управляемая заслонка или

золотник.

Применение

полуактивной системы позволяет повысить

эффективность шумоглушения на 10 дБ

на режимах малых частот вращения.

273

Рнс.

Ш. Глушители шума выпуска легкового

автомобиля (л) и автобуса (6)

Работа

более аффективной активной системы

шумоглушения основана на принципе

подавления шумового излучения

акустическим сигналом равнозначного

спектрального состава, но поданного в

противофазе. Работа такой системы

требует значительных энергозатрат,

поэтому целесообразно использовать

ее в зоне, где звуковые давления малы,

т. с. ближе к хвостовой трубе. Система

эффективно работает в широком диапазоне

частот и позволяет добиться снижения

шума выпуска на 30.. .35 дБ.

Эффективность

работы активной системы шумоглушения

зависит от чувствительности и

быстроты действия датчика и электронного

блока управления шумоподавляющей

системой.

Трубы,

соединяющие отдельные элементы системы

выхлопа для легковых автомобилей, к

которым предъявляются более жесткие

274

требования

по уровням акустического излучения,

выполняются с двойными стенками.

Выпускные

системы автомобилей высшего класса

имеют специальное термостойкое

покрытие из синтетических смол с

наполнителем, которое защищает их

от коррозионного и абразивного взносов.

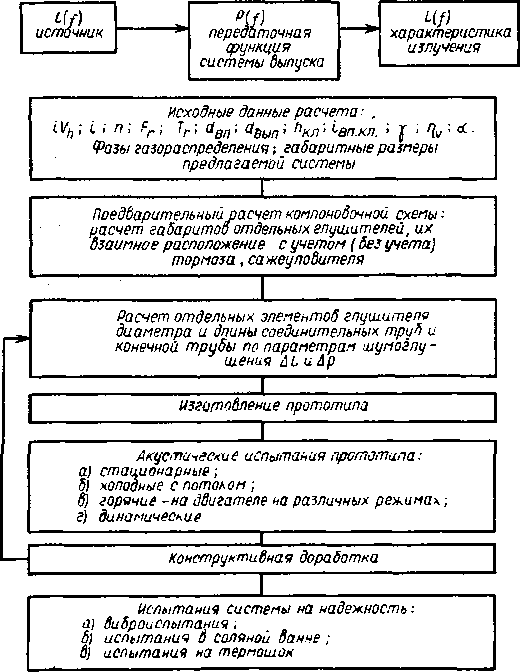

Расчет

глушителей

шума выпуска

включает в себя три этапа: I) определение

характеристик источника шума, 2)

расчет передаточной функции системы

выпуска, 3) определение характеристики

излучения.

Основным

содержанием расчета передаточной

функции является определение

амплитудно-частотных характеристик

шумоглушащих элементов типа расширительных

камер, резонаторов и звукопоглощающих

элементов.

В

глушителях в основном используются

элементы двух типов: 1) диссипативные,

2) реактивные. Диссипативные элементы

преобразуют акустическую энергию

в теплоту за счет рассеяния энергии

при перетекании ОГ через поры в

волокнистых материалах.

Основную

долю энергии, поглощаемую реактивными

элементами, составляют отражение

волн и несовпадение импедансов.

Характеристики

источников шума выхлопа соотносятся

с массовым расходом ОГ через систему,

характеристика заглушения которой

зависит от объема глушителя. Его объем

определяется по основным параметрам

двигателя:

(13.4)

п

где

К=

35 103

для двигателей

гру.оных автомобилей; К~

50 0' -

для

легковых.

Характеристика

заглушения зависит от частоты пульсаций,

сглаживанию которых способствуют

увеличение количества цилиндров I и

возрастание частоты вращения п.

При частотах вращения выше 3000 мин"1

объем глушителя мало сказывается на

его характеристике заглушения, что

характерно для двигателя с количеством

цилиндров более четырех. При этом шум

выхлопа в основном формируется потоком

ОГ.

Геометрические

размеры глушителей определяют исходя

из возможного компоновочного

пространства. При этом учитывают, что

глушители минимального диаметра, как

правило, выполняются по однотрубной

прямоточной схеме с резонансными

камерами.

В

случае применения звукопоглощающей

набивки возможно уменьшение длины

резонансного глушителя, но невысокая

эффективность в низкочастотной

области сохраняется. Для повышения

величины заглушения необходимо применять

многокамерный глушитель с увеличенным

диаметром.

Отношение

длины глушителя к его диаметру оказывает

сущест-

275

рц I

рг

венное влияние на величину заглушения

+.г шума

и на диапазон заглушаемых ча-

\Р

9 НУ

I стот.

Короткий глушитель большего

диаметра

дает большую величину заглу-

|

р»

к. х

I стот. Короткий глушитель большего

|

р~егк~Х

^

( {

шения, но в относительно узком диапа-

vi

I— 1

v2

зове

частот, в то время как глушитель

K=Q x=i с малым диаметром заглушает

состав-

ляющие

шума в более широком диапа-

Рнс. 133.

Прямая труба зоне частот, прн этом

уменьшается ве-

личина заглушения.

Комбинированные

глушители

представляют собой систему резо-

нансных

камер, в конструкции которых используются

звукопог-

лощающие материалы, такие,

как стекловолокно, базальтовое во-

локно,

путанка (стальаая проволока, спресованная

брикетами) и ме-

таллокерамика.

При

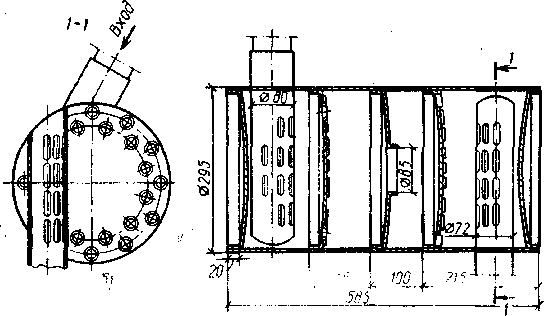

расчете глушителей все элементы системы

полагают одно-

мерными. Простейшим

одномерным элементом является труба

по-

стоянного диаметра с жесткими

стенками. Параметры матрицы,

описывающей

акустические свойства простейшего

одномерного эле-

мента, определяются

из рис. 13.3 как совокупность параметров

прямых

и отраженных волн:

p(x)=F+e*+x+p-e

(13.5)

ЖГ

У \ + -* + ■* - * I

~р

*

где

р

,р~

— звуковое давление прямой и обратной

волн соответственно; fc=a)/c—

волновое

число; <я

— круговая частота; k+

=

=k/(l+M);

k ~k/(l

—Л/);

M

—

число Маха; S

—

площадь поперечного сечения.

Для

вычисления звукового давления р

(х)

и объемной акустической скорости V

(дс) используют следующие уравнения:

A—Fcos

В=Fipc

sio

ш-

(1з-б)

d-fc°s

Ш-

(

мы \ . . ( мы \

№F-c<^—j.

276

Ряс.

13.4. Расчетная схема: в

— сужение хавала, 6

— расширевве кавала, « — боювое

ответвление

При

расчете выхлопная система делится

на'участки, на каждом из которых задается

средняя температура, вычисляются

параметры матрицы, а затем реализуется

«сшивка» всех отрезков с использованием

уравнения

Линеаризованные

уравнения сохранения энергии, массы и

количества движения при постоянной

температуре имеют следующий вид (рис.

13.4):

где

Ар

— необратимые потерт давления.

Расчет

бокового ответвления через импеданс

ответвления Z

вы-

, ражается как

где

Л

и Х=шр{'

— соответственно активное и реактивное

удельные акустические сопротивления

горловины; St

—

площадь поперечного сечения горловины;

У?

—

объем полости глушителя; /' — эффективная

длина горловины.

Начсредних

и высоких частотах расчет по вышеприведенным

формулам возможен и для труб малых

диаметров. Однако в элементах

расширительной камеры на этих частотах

моягет возникнуть резонанс поперечных

колебаний, что повлияет на условия

распрост

S\M\P\

pcVj

— рс УSjMjAp,

(13.8)

($2

+ S’,

М

?)

Pt

+

2pcMt

У,

= (Sl

{-

S2MD

pi

+ 1рсМг

V2

+

S2MlAP,

(13.9)

277![]()

![]()

ранения

плоской одномерной волны. В этом случае

одномерная модель расчета не будет

адекватно описывать совокупность

колебательных явлений в реальном

объекте. В этом случае применяют либо

метод

модального анализа,

либо метод

конечных элементов. При

модальном анализе газовую среду полагают

сплошной и задают такие зависимости

звукового давления от координат, которые

соответствуют границам камеры.

Метод

конечных элементов применительно к

расчету глушителей может быть

использован для моделирования камер

любой формы. Основу метода составляет

интерпретация объема как совокупности

множества малых элементарных объемов.

Для определения звукового давления

в каждом элементарном объеме задается

Рис.

13.5. Принципиальная схема расчета системы

выпуска отработавших газов и шума

глушения

278

приближенное

решение низкого порядка точности в

виде полинома, в котором неизвестными

являются амплитуды. Окончательно

данные системы определяются после

испытания опытного образца и доводки

его конструктивных параметров (рис.

13.5). Лабораторные акустические

испытания системы выпуска выполняют

с помощью искусственных источников

звука. Практически акустически* и

механические свойства системы оцениваются

при испытаниях ад реальном двигателе.

НЕЙТРАЛИЗАТОРЫ

ОТРАБОТАВШИХ ГАЗОВ

Содержание

токсичных компонентов в ОГ двигателей

може1

быть

снижено за счет термической и

каталитической нейтрализации В первом

случае речь идет о дожигании СН и СО в

СО; и НгО.

Этот метод эффективен лишь при температуре

ОГ выше 700°С. Использование так

называемых термических

реакторов

позволяет увеличить время нахождения

каждой порции ОГ в зоне высоких

температур. При этом в случае работы

двигателя на обогащенной д« а—0,8...0,9

смеси содержание углеводородов в ОГ

понижается приблизительно на 50%.

Вторичный воздух подается в объем

термического реактора специальным

насосом с ременным приводом или за счет

использования волновых явлений

в системе выпуска. Необходимость

организации работы двигателя на

обогащенной смеси, существенное

увеличение дротнводавления (до двух

раз) на выпуске, а также затраты энергии

на привод насоса приводят к значительному

(до 15%) увеличению расхода топлива.

В

двигателях, работающих на обедненных

смесях, могут применяться так

называемые «горячие трубы» или «бедные»

реакторы. В них для окисления используется

содержащийся в ОГ свободный кислород.

Но ввиду относительно невысоких

температур процессы окисления протекают

медленно, что требует существенного

увеличения объемов реакторов в целях

продления времени пребывания ОГ в зоне

высоких температур, а также весьма

эффективной теплоизоляции. Для

нормальной работы такого реактора

требуется изменение коэффициента

избытка воздуха в весьма узком диапазоне,

что позволяет при достаточно высоких

значениях температур ОГ сохранять

удовлетворительные ездовые качества

автомобиля.

Как

показала практика, гораздо более

эффективными оказываются способы

каталитической нейтрализации ОГ,

основанные на понижении энергетического

порога протекания химических процессов.

Катализаторы позволяют приблизительно

вдвое понизить требуемые для

протекания реакций температуры.

Системы

каталитической нейтрализации

могут классифицироваться по следующим

признакам:

9

по

типу

— окислительные (для окисления СО и

СН), восстановительные (для

восстановления азота из NOx)

и

трех компонентные, в которых

нейтрализуются СО, СН и N0*;

279

по

назначению

— главный и пусковой;

ф

по

исполнению

— одно- и двухкамерные;

ф

по типу носителя

— с насыпным или монолитным носителем;

ф

по материалу носителя

— с керамическим или металлическим

носителем;

ф

по материалу активного каталитического

слоя

— с благород-

ными металлами и

обычными материалами;

по

возможности работы с различными

топливами

— для ра-

боты на неэтилированных

бензинах и для работы на бензинах

с

ограниченным содержанием в них свинца.

При

прохождении ОГ вдоль покрытых активным

каталитичес-

ким слоем поверхностей

имеют место три основных процесса:

ад-

сорбция, собственно сами химические

реакции и десорбция.

Первоначально

наибольшее распространение нашли

нейтрализа-

торы

окислительного типа.

Для нормальной работы такого

катали-

тического нейтрализатора

требуется наличие свободного кислоро-

да.

Если двигатель работает при а>1,

то достаточное количество

кислорода

содержится в ОГ. В общем случае в

бензиновых двига-

телях дополнительные

количества кислорода вводятся в поток

ОГ

перед каталитическим нейтрализатором

с вторичным воздухом.

В окислительных

нейтрализаторах увеличиваются скорости

проте-

кания следующих реакций:

H.Ce+(m+!

Н„С+2Нг0->С01+^2

+ ^ Н2

СО+-

Oj-COj

2

со+н,о^со2+н2

В

нейтрализаторах

восстановительного типа

происходят следу?

ющие реакции:

CO

+ NO-*.1

N2

+ C02

2

Н.С/я+2 + “

H2

+ N0-^N2+H20

Нейтрализаторы

чисто восстановительного типа в

настоящее время не используются,

поскольку для их эффективного применения

необходима работа двигателя при а<

1,

что ухудшает экономичес

j

NO-bn+y

N2+?

H20+mC02

О2—*тС02

"h

Н20

2

280

кие

показатели автомобиля. Точно так же

нецелесообразно и использование

двухкамерных нейтрализаторов, в которых

одна из камер служит для восстановления

NOx,

а

вторая — для окисления СО и СН до С02

и Н20.

В подобных системах необходимый для

окислительных процессов кислород

должен подаваться с вторичным воздухом

перед второй камерой.

Помимо

ухудшения экономических показателей

двигателя при его работе на обогащенной

смеси к недостаткам подобных систем

можно отнести и то обстоятельство, что

образующийся в первой

восстановительной

камере аммиак 0H2

+

NO-*H2O+NH3j

во

второй камере вновь окисляется с

образованием оксидов азота. Даже

использование электроники не позволяет

устранить присущий этим системам

недостаток — окисление аммиака с

образованием оксидов азота во второй

камере. Но несмотря на это, суммарное

снижение выбросов N0*

все-таки

составляет 70—80%.

Этого

недостатка лишены трехкомпонентные

нейтрализаторы. Они

обычно выполняются в одном корпусе и

способны понижать содержание в ОГ всех

трех компонентов: СО, СН и N0*.

Иногда

их используют также в качестве первой

камеры двухкамерных систем. Для

нормальной работы трехкомпонентных

нейтрализаторов требуется поддержание

стехиометрического состава поступающей

в цилиндры двигателя смеси, поскольку

при а=1

имеют место благоприятные условия

для окисления углерода и водорода

топлива в отсутствие избыточного

кислорода. В этом случае существующие

кислородные датчики (1-зонды)

позволяют организовать работу двигателя

с использованием обратной связи по

составу ОГ. Поэтому применение

подобных нейтрализаторов ограничивается

двигателями с электронными системами

впрыскивания или с электронными

карбюраторами.

Однако

использование трехкомпонентных

каталитических нейтрализаторов и

без применения А-зондов способно

обеспечить понижение выбросов

токсичных компонентов на 50%. В

трехкомпонентных каталитических

нейтрализаторах протекают все приведенные

выше реакции.

Основным

недостатком трехкомлонентных

нейтрализаторов является необходимость

организации работы двигателя в очень

узком диапазоне изменения коэффициента

избытка воздуха, что исключает прямое

управление составом смеси. Требуемая

точность задания состава смеси достижима

лишь при применении замкнутого контура

регулирования с корректировкой а

по замерам содержания в ОГ свободного

кислорода. Снимаемый с А-зондов сигнал

скачкообразно изменяется при а=1.

Для ускоренного прогрева зонда до

рабочих температур (выше 300°С) в

современных конструкциях используется

их электроподогрев, что обеспечивает

более быстрое вступление в работу

системы нейтрализации.

281

Учитывая

то, что двигатель с треххомпонентным

катализатором

работает в основном

при а=1,

экономические показатели автомо-

билей,

оснащенных подобными системами,

несколько ухудшаются

в связи с

отступлением от предела эффективного

обеднения смеси.

Недостатками

всех хаталитических нейтрализаторов

на основе

неблагородных металлов

являются их малая эффективность

при

пуске двигателя и повышенная

чувствительность к загрязнению

топлива

серой. Это является причиной

преимущественного исполь-

зования

в нейтрализаторах дорогостоящих

материалов (платины,

палладия и

родия). Ранее использовались также

рутений и иридий.

Обычно соотношение

платины и родия в трехкомпонентных

нейтра-

лизаторах составляет 5 : 1. На

один нейтрализатор расходуется от

1,5

до 3 г благородных металлов. Вместо

платины может исполь-

зоваться более

дешевый палладий, что ухудшает

эксплуатационные

характеристики

нейтрализатора. На платине протекают

окисли-

тельные процессы, родни же

способствует восстановлению азота

из

его оксидов.

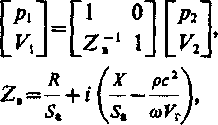

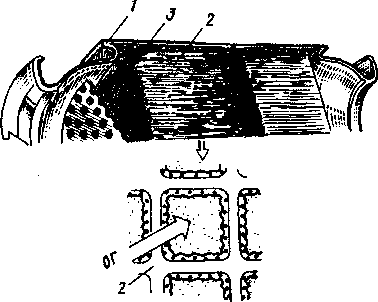

Конструктивно

нейтрализатор состоит из металлического

кор-

пуса 1

с фланцами (рис. 13.6), в котором находится

собственно

носитель 2,

покрытый активным каталитическим слоем

3.

Различа-

ют носители насыпные

(обычно гранулы на основе керамики),

кера-

мические

монолитные

и металлические.

В настоящее время насып-

ные носители

практически не используются ввиду их

повышенных

гидравлических сопротивлений

протеканию ОГ, медленного про-

грева

и небольшого срока службы вследствие

истирания поверх-

ностей при вибрациях.

Наибольшее

распространение в настоящее время

получили носи-

тели из термостойкой

керамики. Монолит, изготовляемый

методом

экструдирования (выдавливания),

имеет обычно овальную или круг-

лую

форму. Он пронизав

квадратными

каналами

(обычно 31, 46, 62, 93 канала

или

более на 1

см2

попереч-

ного сечения), расположен

ныма

по направлению про?

текаиия ОГ.

Носитель отли-

чается малыми

значениями

коэффициента

объемного

расширения и благодаря

бо-

льшому суммарному про-

ходному

сечению каналов

характеризуется

незначи-

тельными величинами

гид-

равлических сопротивлений.

Недостатком

керамических

монолитов является их

не^

высокая устойчивость про-

Рис.

13.6. Устройство каталитического

нейтрализатора

282

тив

механических нагрузок. Поэтому, чтобы

устранить возможные напряжения,

возникающие в результате различных

значении коэффициентов линейного

и объемного расширения керамического

носителя и металлического корпуса,

а также механические воздействия* при

езде, между корпусом и носителем

размещают эластичную металлическую

набивку 3

из высоколегированной проволоки.

Вторым недостатком керамических

носителей является относительно большое

время, необходимое для их прогрева до

рабочих температур (выше 250°С).

В

настоящее время намечается тенденция

ко все более широкому использованию в

качестве носителя жаропрочных

аустенитньхх сталей. Их применяют

в виде гофрированной фольги толщиной

0,04...0,05 мм. Фольга свернута в рулон,

который припаян к металлическому

корпусу. Первоначально металлические

носители использовались лишь в

пусковых нейтрализаторах. Все более

широкое применение металла в качестве

носителя объясняется рядом преимуществ

подобных нейтрализаторов: ф

быстрым

прогревом до рабочих температур; •

высокой статической и динамической

прочностью; ф

стойкостью к переменным термическим

нагрузкам; ф

малым гидравлическим сопротивлением;

ф

возможностью при малых габаритных

размерах реализовать большие активные

поверхности при меньших расходах

благородных металлов.

Сталь,

используемая для изготовления

металлической фольги, обычно легируется

хромом, алюминием, цирконием и кальцием.

Широкое

применение металлических носителей

для основных катализаторов ограничено

их высокой стоимостью.

Если

насыпные носители непосредственно

покрываются каталитически активным

слоем, го керамические монолитные и

металлические носители для увеличения

их эффективности покрываются вначале

специальным промежуточным слоем из

оксида алюминия. Благодаря ему эффективная

поверхность каталитически активного

слоя существенно возрастает. Промежуточный

слой имеет небольшую толщину и

содержит так называемые промоторы,

повышающие способность аккумулирования

02

и ускоряющие реакции взаимодействия

углеводородов и СО с парами воды.

Чтобы

обеспечить нормальную работу

нейтрализатора, следует поддерживать

в необходимых пределах следующие

величины: • коэффициент избытка

воздуха; ф

температуру ОГ; ф

отношение объемного расхода ОГ к

объему нейтрализатора.

Эффективность

нейтрализатора оценивается коэффициентом

преобразования К,.

Учитывая

значительный «вклад» режимов пуска и

прогрева в выбросы двигателем токсичных

и канцерогенных компонентов, желательно

обеспечить достаточно быстрый прогрев

нейтрализатора до рабочих температур.

Окислительные и восстановительные

процессы начинаются при температурах

порядка 250°С, но наиболее оптимальными

в плане эффективности протекания

процессов и

283

обеспечения

долговечности нейтрализатора являются

температуры

.800°С.

При температурах 800.. Л ООО °С начинается

спекание промежуточного слоя со слоем

каталитически активным, что вызывает

сокращение активной поверхности и

понижение эффективности катализатора.

Дальнейший рост температуры ОГ приводит

к существенному ускорению термического

старения нейтрализатора и к

соответствующему понижению его

эффективности. В связи с этим нейтрализатор

должен размещаться серед глушителем

на вполне определенном расстоянии от

двигателя, исключающем его перегрев.

Одной

из причин чрезмерного повышения

температуры ОГ может стать слишком

позднее зажигание. Неполадки в системе

зажигания способны поднять температуру

ОГ до 1400°С и выше, что может в короткий

срок вывести нейтрализатор из строя

ввиду плавления носителя. В связи с

этим использование систем электронного

зажигания способствует повышению

надежности устройств каталитической

нейтрализации.

Если

автомобиль оборудован каталитическими

нейтрализаторами, то категорически

запрещается использование для питания

двигателя этилированного бензина,

который приводит к очень быстрому

«отравлению» каталитически активного

слоя. Частицы соединений свинца

забивают поры каталитического слоя,

уменьшая тем самым его активную

поверхность. К тем же последствиям

приводит и выброс с ОГ продуктов

неполного сгорания моторного масла.

Однако

процесс старения нейтрализаторов

происходит и при строгом соблюдении

правил их эксплуатации. В результате

после пробега 100

тыс. км температура, при которой

происходит нейтрализация 50%

содержащихся в ОГ углеводородов, СО и

оксидов азота, повышается практически

на 100°С, а коэффициент преобразования

в динамике понижается на 30...40%.

Если

автомобиль оснащен каталитическим

нейтрализатором, то запрещается заводить

двигатель буксированием автомобиля,

поскольку вспышки скопившегося в

выпускном тракте бензина могут вывести

нейтрализатор из строя.

Для

обезвреживания ОГ дизелей могут

использоваться анти- дымные присадки

к топливу, а также различного типа

фильтры и адсорберы. Для снижения

эмиссии оксидов азота необходимо

создание восстановительной среды, что

требует в условиях дизелей дополнительных

затрат топлива на окисление содержащегося

в ОГ свободного кислорода. Поэтому

обычно токсичность ОГ дизелей понижается

лишь

за счет снижения выбросов СО, углеводородов

и альдегидов. Если дизельный автомобиль

эксплуатируется в условиях

ограниченного воздухообмена, то для

дополнительной очистки ОГ могут

использоваться жидкостные нейтрализаторы.

В этом случае каталитический окислительный

нейтрализатор ставится до нейтрализатора

жидкостного, поглощающего перед выбросом

в атмосферу из ОГ низшие спирты,

альдегиды и серную кислоту. В жид

284

костных

нейтрализаторах целесообразно

использовать водные растворы КОН и

NaOH

либо

солевые растворы. Достаточно эффективным

оказывается и использование обычной

воды. Прошедшие через жидкостные

нейтрализаторы ОГ проще очищать от

содержащейся в них сажи с помощью

различных сажеуловителей.

В

НАМИ разработаны дизельные

каталитические нейтрализаторы,

имеющие габариты глушителя шума выпуска

и устанавливаемые на его место. Они

предназначены для беспламенного окисле*

ния продуктов неполного сгорания

топлива. Одновременно с очисткой ОГ

они выполняют и функции глушителя.

Нейтрализаторы выпускаются для карьерных

автомобилей-самосвалов, тяжелых

автопоездов, дизель-генераторов,

судовых дизелей, а также для различных

городских автобусов и грузовых

автомобилей.

Снижение

эмиссии оксидов азота в дизелях

достигается путем использования

рециркуляции ОГ.