- •Глава 1 кинематика и динамика кривошипно-шатунного механизма

- •Глава 2 уравновешенность и уравновешивание двигателя

- •Глава 3

- •Глава 4

- •Глава 5 поршневая группа

- •53. Поршневые кольца

- •Глава 6 шатунная группа

- •Глава 7 коленчатый бал

- •Глава 8

- •8.9. Потери энергии при колебаниях

- •Глава 9

- •Глава 10 смазочная система

- •Глава 11 система охлаждения

- •Глава 12 система воздухопитания

- •11.1. Агрегаты воз ду хопитания двигателей с наддувом (компрессоры, турбокомпрессоры)

- •Глава 13 система выпуска

- •Глава 14 система пуска двигателей

- •Глава 15

- •Глава 16 принципы подбора двс д ля транспортного средства

- •Глава 1. Кинематика и динамика кривошипно-шатунного механизма 5

- •Глава 2. Уравновешенность и уравновешивание двигателя 31

- •Глава 3. Основы конструирования и предпосылки к расчету деталей двигателя

- •Глава 4. Цилиндровая группа • картеры 69

- •Глава 5. Поршневая группа 87

- •Глава 6. Шатунная группа 123

- •Глава 7. Коленчатый вал 136

- •Глава 8. Колебания коленчатых валов 152

- •Глава 9. Механизм газораспределения 179

- •Глава 10. Смазочная система 215

- •Глава 11. Система охлаждения 233

Система

охлаждения предназначена для

принудительного отвода теплоты от

деталей двигателя, омываемых горячими

газами, для обеспечения их оптимального

и стабильного теплового состояния.

В

зависимости от вида теплоносителя, с

помощью которого осуществляется отвод

теплоты от элементов двигателя, различают

жидкостные и воздушные системы

охлаждения.

ЖИДКОСТНАЯ

СИСТЕМА ОХЛАЖДЕНИЯ

На

современных автотракторных двигателях

используют жидкостные системы

закрытого типа с принудительной

циркуляцией охлаждающего агента.

Принудительная система охлаждения

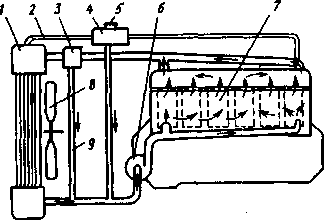

закрытого типа (рис. 11.1)

состоит из следующих основных элементов:

радиатора, жидкостного насоса,

термостатов, вентилятора, расширительного

бачка, трубопроводов н рубашек охлаждения

блока

цилиндров.

Нагретая

жидкость из рубаш-

ки охлаждения

проходит радиа-

тор 1

через термостат 3

или об-

водную магистраль 9

(в зависи-

мости от положения клапана

тер-

мостата) и поступает в насос

6,

который

нагнетает ее в рубашку

блока цилиндров

7.

Пробка

расширительного бач-

ка (рис. 11.2)

содержит впускной

(воздушный) и

выпускной (па-

ровой) клапаны. Паровой

клапан

регулируют на избыточное

давле-

ние паров жидкости 0,045...

...0,05

МПа. Таким образом, при

давлениях в

системе ниже давле-

ния срабатывания

парового кла-

пана система изолирована

(«за-

Рис.

11.1. Принципиальная схема системы

жидкостного охлаждения:

1

— радиатор, 2

— паровоздушная трубка, 3

— термостат, 4

—

расширительный бачок, 5

-

пробка расширителя бота, 6

— насос, 7 — рубашка блока цилиндров,

8

— вентилятор, 9

— обводная трубка

233Глава 11 система охлаждения

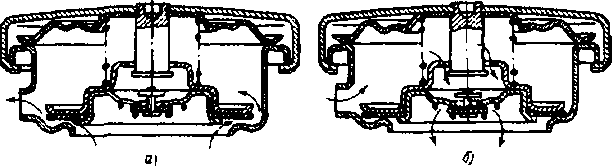

Рнс.

11.2. Крышка расширительного бачка при

открытом клапане: а

— выпускном, 6

— впускном

крыта»)

от атмосферы. Воздушный клапан срабатывает

при падении давления в системе

примерно на 0,01 МПа.

Расширительный

бачок в системе жидкостного охлаждения

выполняет функции расширителя,

конденсатора, стабилизатора уровня

жидкости в

рубашке охлаждения и деаэратора

(отделителя воздуха, газов и тара от

охлаждающей жидкости). Обычно объем

паровоздушного пространства составляет

5...7% при общем объеме бачка 10...25% от

емкости системы охлаждения. Удельный

объем системы охлаждения двигателей

для легковых автомобилей составляет

0,18...0,24

л/кВт, для грузовых — ОД5...0,34 л/кВт.

Регулирование

температуры охлаждающей жидкости

осуществляется изменением массового

расхода охлаждающих агентов, циркулирующих

в горячем и холодном контурах радиатора.

Рис.

11.3. Схема работы термостата: а

-— оря холодвоы двигателе, 6

— ори ве полностью прогретом двигателе,

в — пра полностью прогретом двигателе;

/ ■— клапав впуска жидкости hi

радиатора,

2

— шток, 3

— корпус теалочувстмтслъного элемеата,

4

— клацав впуска жвдкостя нз голови

блока, 5 — патрубок для подаю жидкости

из головки блока, 6

— патрубок для подата жидкости в

жидкостный насос, 7

— кронтейн, 8

— корпус термостата, 9

— патрубок для отвода жвдгоств m

радиатора,

10

— крышка термостата

234

Первая

система регулирования

состоит из автоматически действующего

термостата, включенного в циркуляционный

контур и регулирующего расход

жидкости через радиатор. В зависимости

от степени открытия клапана термостата

изменяется соотношение потоков

охлаждающей жидкости, поступающей в

радиатор для охлаждения и возвращающейся

обратно через обводный трубопровод в

двигатель, минуя радиатор (рис. 11.3).

Вторая

система

связана с регулированием теплового

состояния двигателя за счет изменения

количества охлаждающего воздуха,

проходящего через радиатор. Регулирование

в этом случае осуществляется либо

посредством изменения аэродинамического

сопротивления воздушного тракта,

либо за счет изменения производительности

вентилятора.

Наиболее

рациональным и эффективным способом

регулирования расхода воздуха

является изменение производительности

вентилятора. При приводе вентилятора

от коленчатого вала для этого используются

гидравлические или электромагнитные

муфты с регулируемым скольжением

ведомых элементов вентилятора

относительно ведущих. На современных

автомобилях все большее применение

находят системы с автономным электрическим

приводом вентилятора с позиционным

регулированием его производительности.

КОНСТРУКЦИИ

РАДИАТОРОВ

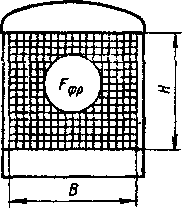

Для

оценки конструкции радиатора используются

три группы показателей:

общие

данные по сердцевине радиатора:

фронтальная поверхность Ffa—HB

(Н—высота,

В—ширина),

глубина / и общая площадь поверхности

охлаждения FOXJ1;

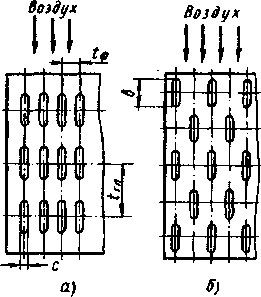

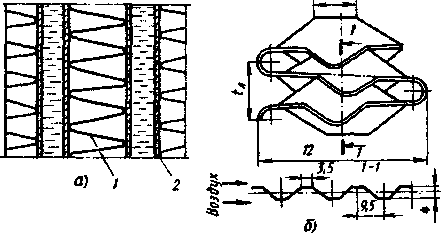

а) б)

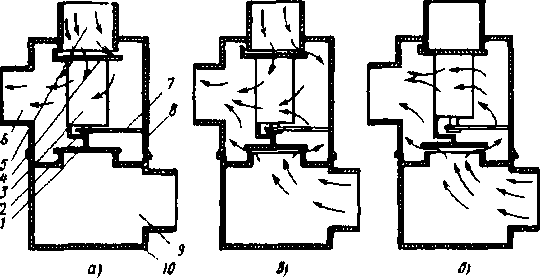

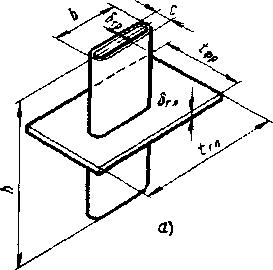

Рис.

11.4. Сердцевины охлаждающих решеток

радиатора:

а

— трубчато-иластинчатого, б

—

трубчато-яевточвого

235

Рис.

1U.

Трубкв

радваторные: а

— недвые пмные, 6

— сварные

ю алюмннвеяого сплава

геометрические

размеры элементов поверхности

охлаждения: размеры и форма жидкостных

каналов, их расположение, шаг по фронту

и глубине радиатора, форма и шаг пластин

оребрения, толщина стенок каналов я

т. д;

оценочные

параметры или коэффициенты, каждый из

кото* рых характеризует то или иное

качество или компоновочную особенность

конструкции радиатора:

компактность

поверхности охлаждения оценивается

коэффи-

б)

г)

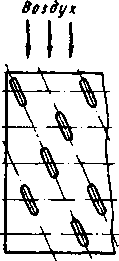

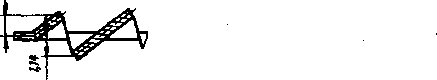

Рнс.

11.6. Элементы охлаждающих решеток трубча

то-пластинчатых радиаторов: а

— рядвос расположение трубок, 6

— шахматное расположение, *— то же, под

углом I воздушному потоку, г

—

охлаждающая пластина с

отогнутымв

просеками

236

циентом

объемной компактности <р—F„J

У^,

м2/м\

где V^v,—

геометрический объем радиатора;

ф

конструктивная структура поверхности

охлаждения определяется коэффициентом

оребрения,

т. е. отношением поверхности охлаждения,

омываемой охлаждающим воздухом, к

поверхности охлаждения, омываемой

охлаждающей жидкостью: LT=Fn,JFm.

В

настоящее время для двигателей

автомобилей н тракторов наиболее широко

используют трубчато-пластинчатые н

трубчатоленточные конструкция

радиаторов (рис. 11.4).

j

А К

9,2 таг

А

«в

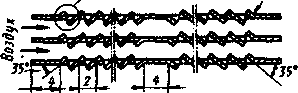

Рас.

П.7. Элементы трубчато-лекточиьи

радиаторов:

а

— сершкввв* радиатора (/ — охлаждающая

легла, 2

— охлаждающая трубка), б

— охлаждающая мгдная лента, « —

охлаждающая леята нз алюмивисаого

сплава

237

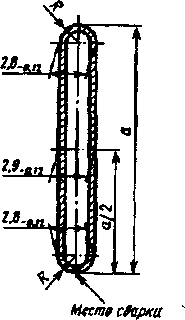

рн

изготовлении охлаждающих решеток

трубчато-пласл

тых радиаторов

используются трубки (шовные или

цельнотяну

которые изготовляют из

латунной ленты Л-68

или Л-90 толщ

до 0,15 мм (рис. 11.5). Пластины

оребрения выполняются плоа

или

волнистыми. Для интенсификации

охлаждения на них \

быть выполнены

специальные турбулизаторы. В

трубчато-ле|

ных конструкциях ленту

изготовляют из меди М-3 толщ

05...ОД

мм.

В

трубчато-пластинчатых

радиаторах

охлаждающие тр

могут располагаться

по отношению к потоку охлаждающего

духа

в ряд, в шахматном порядке и в шахматном

порядке под у

(рис. 11.6). В их конструкции

наибольшее применение нашли \

кие

пластины или пластины с отогнутыми

просечками (турбу.

торами), которые

образуют узкие и короткие воздушные

кап

расположенные под углом к потоку

охлаждающего воздуха. К

фициент

компактности трубчато-пластинчатых

радиаторов в :

симости

от конструкции се]

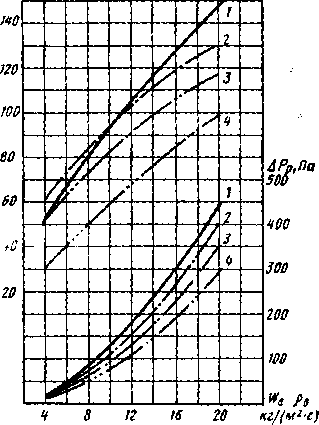

Ряс.

11.8. Коэффициент теплопередачи К

и аэродинамическое сопротивление

радиаторов Рр

в зависимости от массовой скорости

воздуха:

1

— шахматное расположение трубок под

углом х воздушному потоку, 2

— шахматное расположение трубок, 3 —

рядное расположе- иве трубок, 4

— трубчато-лгаточные радиаторы

вины

равен 440...850 м2/м3,

эффициент

оребрения ^ —

...5,4.

В

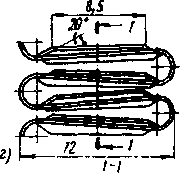

трубчато-ленточных

pi

торах

(рис. 11.7) охлаждал

трубки практически

не отлич

ся по своей конструкции

от

бок, применяемых в труб’

пластинчатых

радиаторах, но

полагаются они только

в

Для увеличения турбулиз

воздушного

потока на лента:

полняют либо фигурную

вы

мповку, либо отогнутые пр

ки.

Трубчато-ленточные рад!

ры обладают

более высо!

значениями как

коэффициент

мпактности <р—

1100..Л400

м

так и коэффициента оребр

£op

= 5...11,5.

Значение

коэффициента К

дравлическне

потерн воздуш

тракта радиаторов

различ

типа Арр

можно ориентиров

оценить по кривым

их измен

в зависимости от массовой

ел

сти воздуха p,wa

представлен

на

рис. 11.8.

238

11J.

ТЕПЛОВЫЕ

И АЭРОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

РАДИАТОРОВ

Основной

тепловой характеристикой радиатора,

как и всяко

теплообменника, является

коэффициент

теплопередачи К

(Вт/м1

х

К),

который зависит как от конструкции

охлаждающей решет

радиатора, так и

от скоростей движения теплоносителей

в жидкое

ном и воздушном трактах

- .

(11

t

ср

(i+V

>■)

С

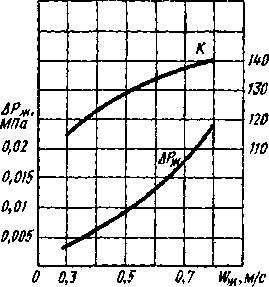

ростом скоростей движения охлаждающей

жидкости в трубк радиатора увеличивается

коэффициент теплопередачи с одноврем<

ным увеличением гидравлических потерь

Лрш

в системе (рис. 11.9 В зависимости от

емкости системы охлаждения жидкость

мож прокачиваться через радиатор от

10

до 20

раз в минуту, при среди скоростях

и'ж=0,4,..0,7

м/с. Циркуляционный расход ее при эт<

составляет 90... 150 л/(кВт • ч).

В

конструкциях систем жидкостного

охлаждения применяют как одноходовые,

так и многоходовые

радиаторы (рис. 11.10).

Величины

охлаждающих поверхностей радиаторов

Fw

ориет

ровочно составляют для двигателей

грузовых автомобилей 0,1

...0,4

м2/кВт,

а для легковых — 0,14...0,2 м2/кВт.

Глубина / ав! мобильных радиаторов

составляет 60., .130 мм, тракторных — 8(

л.

Вт

1мг-К)

Рнс.

11.9. Влияние скорости охлаждающей

жидкости

ва

величины К

и Арж

радиатора

Ряс.

И.10. Схема движения охлаждающей жидкости

в трехходовьп радиаторах:

I

и 2

—

перегородка соответствен- во в верхвем

в нвжвеи бачках реяв атора

nt

600

m

200

|

|

|

|

j |

/ |

|

|

|

|

К |

/ |

|

|

|

1 . 1 |

/ |

|

|

|

|

|

|

|

f |

|

|

|

|

|

( |

|

|

|

|

|

|

Г |

|

|

|

|

|

/ |

|

|

|

щ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

■ i%h)

m

)*0

m

m

no

...135 мм. Площади фронтальных поверхностей охлаждающих реше- ток для всех тисов радиаторов ^фР = 0,2...0,6 мг.

Скорость воздуха перед фронтом радиатора автомобилей, создавае- мая вентилятором, w,= 6...18 м/с, а при движении автомобиля увеличи- вается на 3...5 м/с в зависимости от его скорости.

Расчетное значение скорости воз- духа перед фронтом тракторного ра- диатора принимают без учета скоро- сти движения.

С ростом скорости охлаждающе- го воздуха w„ = w„ + п> ’ увеличива- ется коэффициент теплопередачи К, но одновременно растут аэродина- мические потери в радиаторе Арр

(рис. 11.11). В связи с этим ори проектировании воздушного тракта возможности варьирования массовой скоростью воздуха перед фронтом радиатора ограничены и для автотракторных ДВС p,w„ = = 12... 16 кг/(м2*с).

Аэродинамические потери всей воздушной сети Дрс (Па) могут быть представлены выражением

16 J)g,KZ/¥*-C

Рас. 11.11. Влияние скорости охлаждающего воздуха на величины К и Арр радиатора

(11.2)

где Apc и £с, Арр и Ар-, и Е,т — аэродинамические потери и коэффициенты аэродинамического сопротивления соответственно всей воздушной сети, радиатора и воздушного тракта. В наиболее распространенных вариантах воздушных трактов автотракторных двигателей отношение ^^=0,45...0,50. Поэтому можно принять, что Арс&2Арр.

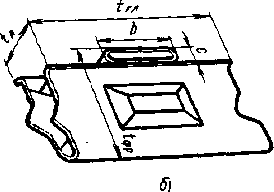

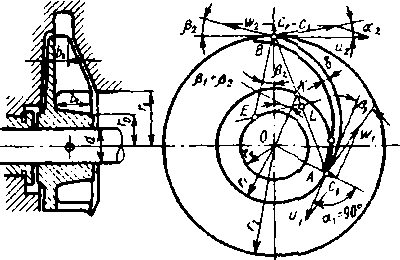

ЖИДКОСТНЫЕ НАСОСЫ

Основными характеристиками насоса являются подача Уж, напор Я, потребляемая мощность NK и гидравлический КПД Наибольшее распространение получили одноколесные центробежные насосы (рис. 11.12). В насосах двигателей автотракторного типа применяют полуоткрытые крыльчатки, имеющие 4...8 спиральных или радиальных лопаток.

В V-образных двигателях иногда предусматривают два отвода из улитки насоса для получения более равномерного распределения потоков охлаждающей жидкости по блокам.

240

Рис. 11.13. Уплотнитель жидкостного насоса

Налор, создаваемый насосом со спиральными лопатками, равен 0,05...0,20 МПа; мощность, затрачиваемая на привод, составляет

5... 1 % от номинальной мощности двигателя; гидравлический КПД насоса находится в пределах 0,6...0.7. В случае применения радиальных лопаток возрастают напор И, мощность Nn и снижается гидравлический КПД. Для различных конструкций насосов механический КПД ffM=0,8,..0,9; объемный — rja=0,8...0,9.

Привод крыльчатки насоса осуществляется от коленчатого вала трапециевидными ремнями или зубчатыми шкивами из металлокерамических композиций с передаточными числами 1... 1,5.

Уплотнитель, герметизирующий подшипник, состоит из корпуса

резиновой уплотнительной манжеты 2. разжимной пружины 3 и графитового кольца 4 (рис. 11.13). Неподвижное графитовое кольцо уплотнителя усилием пружины, находящейся в резиновой манжете, постоянно прижимается к вращающемуся торцу крыльчатки.

11.5. ВЕНТИЛЯТОРЫ

Преимущественное распространение получили одноступенчатые осевые вентиляторы с количеством лопастей от четырех до восьми и диаметром D — 300...670 мм. Подбор вентилятора осуществляется при согласовании его характеристик (напор и подача) с характери-

Рис. 11.12. Жидкостной насос двигателя:

1 — болт, 2 — вентилятор, 3 — ипив, 4 — студаца венти- лятора, 5 — подшипник шариковый двухрядаый, 6 — вант стопорный, 7 — отверстие говтрольное, 8 — крышка, 9 — уплотнитель, 10 — вал, П—крыльчатка, 12 — корпус, 13 — приемное отверстие шланга отешггеля, 14 — прием- ные патрубок, 15 — промадка, 16 — жашшка, 17 — коль- цо, 18 — втулка достанпиоянаи, 19 — шайба пружинная;

А - - полость насоса

241

Рис.

11.14. Осевой клепаный вентилятор: а

— ЫБструхшя, б

— установи лопасти вентилятора по

отношению к шюсиостн

вращеши

стикой

воздушвой

сети Дрс.

При сравнительно высоких значениях

Арс

(600...800 Па) рабочие колеса осевых

вентиляторов устанавливают в

направляющих кожухах. При наличии

кожуха расстояние от вентилятора до

радиатора может доходить до 80... 100

мм, при его отсутствии не превышает

10... 15 мм. Окружная скорость вентиляторов

достигает 80...125 м/с.

Осевые

вентиляторы могут выполняться клепаными

(рис. 11.14) или литыми.

Лопасти клепаных вентиляторов штампуют

из листовой стали толщиной 1,25... 1,80

мм, профилируют и укрепляют заклепками

на крестовине под некоторым углом В

к плоскости вращения. Наивыгоднейший

угол атаки плоских лопастей 40...45°,

выпуклых — около 35...40°. Вентиляторы со

штампованными лопастями создают

напор около 500...700 Па и имеют невысокий

КПД, равный ОД...0,4. Литые вентиляторы

выполняют из синтетических материалов

с профилированными (кручеными) лопастями.

Угол закрутки лопастей изменяется от

основания к вершине от 95 до 30°. Для

уменьшения шума лопасти компонуются

на ступице с переменным шагом; КПД

таких вентиляторов может достигать

0,55...0,65.

Ширина

лопастей в среднем равна 30...70 мм. В

отдельных случаях она достигает 88...

100

мм (для двигателей большегрузных

автомобилей).

В

большинстве случаев вентиляторы

устанавливают на одном валу с жидкостным

насосом. Привод вентилятора — ременный

от коленчатого вала. Передаточное

отношение привода выбирается в пределах

от 0,88 до 1,5.

11.6.

РАСЧЕТ СИСТЕМЫ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ

11.6.1.

ПРЕДПОСЫЛКИ К РАСЧЕТУ

С

топливом в цилиндры двигателя вводится

теплота QT,

часть

которой Qж

направляется в систему охлаждения

двигателя.

Теплота

Q*

должна

отводиться в окружающую среду системой

охлаждения двигателя через водовоздушный

теплообменник с перекрестным током

(радиатор) в результате теплообмена

между горячим (охлаждающая жидкость)

и холодным (охлаждающий воздух)

теплоносителями. При этом должно

соблюдаться равенство

Q*=Qt, (11.3)

где

Qt

—

теплота, переданная охлаждающему

воздуху, Дж/с, или в развернутом виде

(11.4)

Горячий

теплоноситель в системе изменяет свою

температуру; предельный перепад

температур Af*

=

/*.„ — где /жм

— температура охлаждающей жидкости

на входе в радиатор; — температура

охлаждающей жидкости на выходе из

радиатора. При этом циркуляционный

расход Уж

будет определяться как величинами

Qm,

Д/ж,

так и типом охлаждающей жидкости (вода,

тосол и пр.). Холодный теплоноситель в

зависимости от условий окружающей

среды при перепаде температур Дг»=-

Ълых

(где tt.„

—

температура воздуха на входе в

радиатор; — температура воздуха на

выходе

из радиатора) для отвода Q*

должен

пройти через охлаждающую решетку

радиатора в количестве V.,

что обеспечивается вентилятором и

встречным потоком воздуха при движении

транспортного средства.

Для

реализации расчета необходимо выбрать

расчетный режим, исходя из условий

обеспечения отвода максимального

количества теплоты системой охлаждения.

Таким режимом является режим

номинальной мощности.

Связь

между температурными режимами

теплоносителей, скоростями их

движения, характеристиками жидкостных

насосов и вен- тиляторов, конструктивными

особенностями охлаждающих решеток

радиаторов устанавливает уравнение

теплопередачи,

Дж/с

Q*=KF^Kt, (11.5)

где

К—коэффициент

теплопередачи, Вт/(м2

К), см^(11.1); F<,w

—

площадь охлаждающей поверхности

радиатора, м2;

Д* — среднеин- тегральное значение

температурного напора по поверхности

радиатора, К.

Коэффициент

К,

как следует из анализа выражения (11.1),

всегда

243

ь«еньше,

чем каждый из членов, стоящих в

знаменателе: К<—;

К<

Сор

I

„

со,;

л<-—. В современных радиаторах влияние

термического со-

противления

на величину

К сравнительно мяло (около

0,5%) и поэтому в практических расчетах

его не учитывают. В связи с этим уравнение

(11.1)

может быть упрощено:

К»

ОжСС, (Ок + ОвСр). (11.6)

Из

полученных выражений следует, что для

определения коэффициента К

необходимо иметь значения коэффициентов

теплоотдачи как по воздушной стороне

радиатора а„ так и по жидкостной а*.

Расчеты н эксперименты показывают, что

К

по своему числовому значению близок

к величине ос,. Поэтому задача определения

К

с достаточной для инженерных расчетов

точностью может быть сведена к определению

а, на основания уравнения

С

(р, **>,)" w

*. (11.7)

В

выражении (11.7) величины С,

m

и

q

характеризуют

теплотехнические свойства поверхности

охлаждения при определенном режиме

течения теплоносителей: С —

характеристический коэффициент; m

и

q

—

характеристические показатели степени.

Влияние

скорости течения теплоносителей на

коэффициент К

различно.

В большей степени на него оказывает

влияние скорость воздуха w,

(см.

рис. 11.8,

11.11),

чем скорость охлаждающей жидкости

w*

(см.

рис. 11.9). С ростом скоростей теплоносителей

увеличиваются гидравлические и

аэродинамические потери в системе

охлаждения, в частности Држ

и Apf

(см.

рис. 11.8, 11.9, 11.11). Рост сопротивлений

влечет за собой необходимость увеличения

напора, который должны обеспечивать

жидкостный насос и воздушный

вентилятор при расходах теплоносителей

соответственно Уж

и V,.

Это требует увеличения мощностей на

их привод. Поэтому массовая скорость

воздуха и скорость охлаждающей жидкости

ограничиваются соответственно величинами

14...16 кг/(м2

с) и

4...0,7

м/с.

В

уравнении (11.5) Foia

(м2)

представляет собой охлаждающую

поверхность радиатора (поверхность

теплообмена), которая может быть

определена на основании выражения

(Q.VW

A/), (U.8)

где

(р'=

1,1—эксплуатационный

коэффициент запаса, связанный с

загрязненностью радиатора;

А*

= **.*> ^».ср» (11*9)

244

где

tmjC9

—

среднее значение температуры жидкости

в радиаторе,

град; /..ф — среднее

значение температуры воздуха в

радиаторе,

град.

При

расчете системы охлаждения необходимо

знать:

ф

энергоэкономические показатели

двигателя

(Л^, — номиналь-

ная мощность, кВт; и

— частота вращения коленчатого вала

двига-

теля, мин-1;

а

— коэффициент избытка воздуха; i

—

количество

цилиндров; S

—

ход поршня, мм; D

—

диаметр цилиндра, мм; € —

степень

сжатия; GT

-

-

часовой расход топлива на расчетном

режи-

ме, юг/ч; iVf,

—

рабочий объем двигателя, л);

условия

эксплуатации транспортного средства

(автомобиля,

трактора, комбайна и

т. д.):

климатические

условия: *0=45°С

— расчетная температура

окружающей

среда для средней полосы России; />9=0,1

МПа —

нормативное давление окружающей

среды;

конструктивные

особенности системы охлаждения

масла:

Дгор

= 5...8°С — подогрев воздуха в

воздушно-масляном радиаторе,

установленном

перед радиатором системы охлаждения;

Д^=0

—

ори отсутствии радиатора;

тип

охлаждающей жидкости (вода, тосол и

пр.) и ее теплотех-

нические константы:

сж

— теплоемкость, Дж/(кг • К); ря

— плот-

ность, кг/м3;

характеристики

охлаждающей решетки радиатора:

тип

охла-

ждающей

решетки (см. рнс. 11.6,

7);

Ни

В

— соответственно высота

и ширина

охлаждающей решетки ра-

диатора, м

(рис. 11.15); it

—

количест-

во ходов охлаада'.огдеи

жидкости в

радиаторе (обычно расчет

ведется для

ф

характеристики

осевого венти-

лятора системы

охлаждения:

тип ло-

пастей вентилятора (клепаные

или ли-

тые); ф

— коэффициент формы и угла

установки

лопастей; ij,

—

механичес-

кий КПД вентилятора; D,

—

диаметр

вентилятора; /, — передаточное

отно-

шение привода вентилятора от

колен-

чатого вала; Н

— напор, развивае-

мый вентилятором

в зависимости от

расхода воздуха

при фиксированных

частотах

его вращения, Па; аэродинамические

потери или коэф-

фициенты

аэродинамического сопротивления

воздушной сети в за-

висимости от

расхода воздуха [см. (11.2)];

w,

—

скорость воздуха,

создаваемая

вентилятором, м/с;

ф

характеристики жидкостного насоса:

профиль лопаток рабо-

Рис.

11.15. Габаритные размеры охлаждающей

решетки радиатора.:

В

■—

ширина, Н

—

высота, I

— глубина, /ф,

—

площадь

фронтальной

(лобовой) ооверхидетв

245

![]()

чего

колеса; г

— количество

рабочих лопаток; ^

— объемный

КПД; fft

—

гидравлический КПД; — механический

КПД; гц

— передаточное отношение привода

насоса от коленчатого вала; d

—

диаметр валика привода насоса, м; г0

— радиус ступицы крыльчатки, м; С| —

абсолютная скорость охлаждающей

жидкости на входе в насос, м/с; аг

— угол между векторами абсолютной

скорости схода жидкости с рабочей

лопатки Cj

и

окружной скорости U2,

град;

6

— толщина рабочей лопатки, м; Я — напор,

развиваемый насосом на расчетном

режиме, Па; Арж

— потери напора в гидравлическом

контуре системы охлаждения, Па.

РАСЧЕТ

ЖИДКОСТНОГО РАДИАТОРА

Расчет

жидкостного радиатора ведут в такой

последовательности.

Определяют

количество теплоты, введенной в цилиндры

двигателя с топливом (Дж/с):

0T

= GT/f«/36OO, (11.10)

где

Яы

—г низшая теплота сгорания топлива,

Дж/кг.

Определяют

количество теплоты Q%,

Дж/с,

отдаваемой в охлаждающую жидкость:

на

основании испытаний двигателя с

определением составляющих теплового

баланса по внешней скоростной

характеристике;

на

основании статистических данных по

величине относительного теплоотвода

в охлаждающую жидкость qx:

(п.11)

Значения

qx

изменяются

в пределах 0,24...0,32 для двигателей с

искровым зажиганием и 0,16...0,25 для

дизелей;

по

эмпирическим зависимостям

„ _._1

+ 2т

м На У1,

Qw—CiD

п (11.12)

<хНи

где

/ — количество цилиндров двигателя; D

—

диаметр цилиндра, мм; п

—

частота вращения коленчатого вала,

мин"1;

На

— теплотворность топлива при данном

коэффициенте избытка воздуха а,

Дж/кг; Яя

= Д, (1,39а-0,39) при *<1; #„ =

0,94#,/“ при Значения коэффициента пропорциональности С и показателя

степе

ни

т

для четырехтактных двигателей

соответственно равны (1,6...2,9)'

10'3

(меньшие величины характерны для

дизелей) и

0,6...0,7,

Определяют

циркуляционный расход охлаждающей

жидкости (м3/с)

в системе охлаждения на основании

уравнения

Vx

= QJ(AtMcxpJ. (11.13)

246

Температура

жидкости на выходе из радиатора при

этом

=

/*.ьл-Д/ж. (1114)

Вычисляют

поверхность охлаждения радиатора

(мг):

(11.15)

Значение

коэффициента теплопередачи К

определяется:

на

основании графических зависимостей

(см. рис. 11.8);

на

основании эмпирического соотношения

(11.7).

Тогда

(11.16)

/*.*

= ('„.««+ '».«)/2, (11-17)

*«р»(*.+А/,.РШ)Д, (11.18)

где

подогрев

воздуха в радиаторе

0ж_

Рфр

(P»w',)

с/

фронтальная

(лобовая) поверхность радиатора

(м2)

Fb,

= HB; (11.20)

плотность

воздуха

(кг/м3)

Л

Ро

10*

"■“ад1 (П.21)

где

температура

воздуха на входе в радиатор

(К)

Г8

= /0+Д/пр+273> (11.22)

Л,=287

Дж/(кг К) — газовая постоянная воздуха;

с. = 1005 ДжДкг • К) — теплоемкость воздуха.

Определяют

глубину радиатора (м) по выражению

l=F0J(HB<p), (11.23)

где

(р~

F01ulV0Xn

—

коэффициент компактности радиатора;

Уа1Л—

геометрический объем радиатора.

Выбирают

конструкцию охлаждающей решетки

радиатора (см. рис. 11.6, 11.7). В зависимости

от конструкции охлаждающей решетки

задают размеры охлаждающего элемента

(рис. 1L16):

для

трубчато-пластинчатых

радиаторов:

/фр

— размер охлаждающей пластины по фронту

радиатора, выбираемый с таким

расчетом, чтобы на размере В

в одном ряду радиатора разместилось конечное

число элементов (j,^); h —

высота

элемента, выбираемая с таким

расчетом, чтобы на размере Н

на

одной

охлаждающей трубке радиатора уложилось

конечное число

247

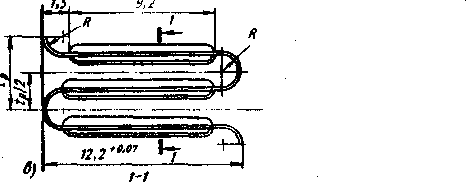

Рис.

11.16. Охлаждающие элементы решетки

радиаторов: а

—

трубчато-пластивчатых, б

— грубчато-леиточнвд

элементов

(ь*); К*

— размер элемента по глубине радиатора

(задается ориентировочно); <5^ —

толщина охлаждающей пластины; Ь

— размер охлаждающей трубки по глубине

радиатора; с

— то же, по фронту радиатора; 6^

— толщина стенки охлаждающей трубки;

для

трубчато-ленточных радиаторов

дополнительно задаются:

ta

—

шаг гофра ленты с таким расчетом, чтобы

на размере радиатора Н

на одной охлаждающей трубке уложилось

конечное число элементов; /л

— длина развертки половины гофра

охлаждающей ленты.

Определяют

коэффициент компактности радиатора

(м2/м3):

= (11.24)

где

FOXJI

—

охлаждающая поверхность расчетного

элемента решетки радиатора, м2;

Уохп

—

объем расчетного элемента решетки

радиатора, м3.

Щ

Для трубчато-пластинчатых радиаторов

Foxn

—

[2

(b

+ c) h — 2 (b+c)

<5ш,+2 —

У

01Л =

Ф

Для

трубчато-ленточных радиаторов

охл

ИАЛл+2

(/> + с) /J,

У

охл =

^фр А'л ^л*

После

определения глубины радиатора /

окончательно принимают размер fr„

охлаждающего

элемента с таким расчетом, чтобы по

глубине / уложилось конечное число

элементов (/„л]), и определяют количество

охлаждающих трубок радиатора для одного

хода жидкости:

248

^гр]

^тфр Цгл] ■ (11.25)

Количество

охлаждающих элементов в радиаторе

^=Цр^я4п|1' (11.26)

Основанием

для решения вопроса о правильности

расчета являются следующие условия:

£щ>1<6;

Jyp*t>i,

но

не более 1,1...1,15, где Jr»=/Tpirjll

—

площадь «живого» сечения всех трубок

радиатора, м2;

=

VJWX

—

потребная площадь «живого» сечения

для одного хода жидкости, мг;

fTp

= (b — 6^

(с—<5^)

— площадь «живого» сечения одной

трубки, м2.

Для

двухходового радиатора площадь (м2)

«живого» сечения всех трубок охлаждения

FM=FX]

ix,

где

i*=*2.

И.6.3.

РАСЧЕТ ВЕНТИЛЯТОРА

Исходным

параметром для расчета вентилятора

является потребный расход охлаждающего

воздуха У„

(м3/с)

на расчетном режиме работы ДВС.

Рабочая

точка на характеристике вентилятора

определяется пересечением хривых

статического напора вентилятора и

полного сопротивления воздушного

тракта, т. е. точкой, для которой [см.

выражение (11.2)]

Нъ=Арс, (U.27)

где

Нш

— напор, развиваемый вентилятором, Па.

Величину

Дрс

можно определить на основании:

статистических

данных Дрр

= 200—500 Па;

графических

зависимостей (см. рис. 11.8);

эмпирических

выражений:

для

трубчато-пластинчатых радиаторов

Ср

= {с;//фр/,/[(гфр-с)

(А-4л)]} Re-0'25, (11.28)

где

СР

— коэффициент сопротивления радиатора;

С\

— характеристический коэффициент

(С , =280

при шахматном расположении охлаждающих

трубок; С

\

= 230 при коридорном расположении

охлаждающих трубок);

для

трубчато-ленточных радиаторов

СР

= 59 [W(f*-c)f5Re"0-335. (11.29)

Критерий

Рейнольдса Re=(w

jrf,)/AB,

где

Д. — кинематическая вязкость воздуха,

м2/с;

d,

■—

эквивалентный диаметр воздушных

каналов, м.

Эквивалентный

диаметр

(м) может быть определен на основании

статистических данных или по эмпирическим

выражениям:

249

для

трубчато-пластинчатых радиаторов

*>=4

ОфР

- с) (А - й„)/( Гфр (11.30)

для

трубчато-ленточных радиаторов

4=4

(1ъ-с-2ШЖЫ(и*Р+

D3

[2

(с+ 6)/Q]

(*r„W/)

+4/л/и,

(11.31)

где

3Л

— толщина охлаждающей ленты.

Окружная

скорость лопастей вентилятора

на диаметре

Я.

у/hJp» (11.32)

Скорость

U„

должна

находиться в пределах 70...100 м/с.

Диаметр

вентилятора

(м)

Z>»=*t/s-60/(jriBn). (11.33)

Диаметр

вентилятора должен соответствовать

ГОСТу и быть не

более наименьшего

из размеров охлаждающей решетки И

или

В,

Подача

вентилятора

(мэ/с)

V^HBw\. (11.34)

Мощность

(кВт), затрачиваемая на привод вентилятора,

Пл

ЛГ.=-

ч>

(11.35)

РАСЧЕТ

ЖИДКОС ТНОГО НАСОСА

Жидкостной

насос должен обеспечить расход жидкости

через

радиатор системы охлаждения

Уж

(м3/с).

Расчетный

режим

определяется

соотноше-

нием

(11.36)

где

Ню

— статический на-

пор, развиваемый

жид-

костным насосом, Па;

Нжс

— гидравлическое со-

противление

всего жид-

костного тракта, Па.

Оп-

ределение достаточно

сложно,

и конкретные ре-

зультаты обычно

получа-

Рвс.

11.17. Расчетная схема жидкостного насоса

ЮТ только

на основании

250

лабораторных

испытаний. Дня ориентировочных, расчетов

можно воспользоваться графической

зависимостью (см. рис. 11 9), учитывая,

что в большинстве случаев Држ—

50% от или статистичес

кими

данными [//^ = 38...55 кПа, иногда до L1

кПа].

Расчетная

величина подачи насоса

(м3/с)

V^VJn0. (11.37)

Радиус

входного отверстия крыльчатки

(рис. 11.17) (м)

'

V С!я

(11.38)

Окружная

скорость выхода жидкости с рабочего

колеса

(м/с)

Uг

=

\/Г+ tgo,ctgf$2

л/Н„/(/VjJ, (11.39)

где

& = а2/0,8.

Радиус

схода жидкости с рабочей лопатки

rz^Ot/j/OmU. (11.40)

Окружная

скорость

(м/с)

У|

= ВДг3. (11.41)

Радиальная

скорость схода жидкости

(м/с) .

С,=Нт

tg

агНмг

С/2). (11.42)

Угол

/?1

между относите: si

ой

ашрошью

]V\

и

отрицательным направлением окружной

скорости Ui

находят

из выражения

tg

A = c,/tf,. (11.43)

Абсолютная

скорость схода жидкости

(м/с)

С2

= С,/sin

а2. (11.44)

Ширина

рабочих лопаток

(м):

на

входе жидкости в рабочее колесо

6(=- ^гт—; (11.45)

V

С,

sm

fij

на

выходе жидкости из рабочего колеса

*Р

zS

\

bi= (11.46)

2пг2 С,

251

Мощность

(кВт), затрачиваемая на привод насоса,

N

р»«

Чм

(11.47)

7.

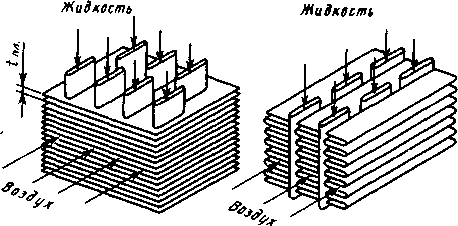

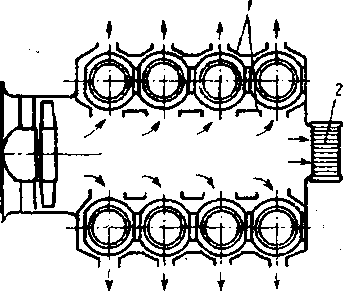

ВОЗДУШНЫЕ СИСТЕМЫ ОХЛАЖДЕНИЯ

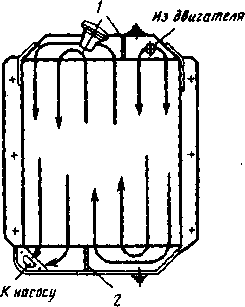

В

подавляющем большинстве автотракторных

двигателей воз-

душного охлаждения

применяют систему с принудительным

нагне-

танием воздуха в межре-

берные

каналы головок

и цилиндров. Расход

воз-

духа регулируется дефлек-

тирующими

элементами

(рис. 11.18).

Для

обеспечения высо-

ких скоростей

циркуляции

воздуха применяют

высо-

коэффективные осевые ве-

нтиляторы

с большим ко-

личеством профилирован-

ных

лопаток. Полный на-

пор, развиваемый

такими

вентиляторами, достигает

.2400

Па.

д

Расчет

системы

воздушного охлажде-

ния.

Параметры окружа-

ющей

среды и расчетные режимы принимают

такими же, как и при

расчете системы

жидкостного охлаждения. Расчетные

температуры

цилиндра и головки

приведены в табл. 11.1.

Рас.

11.18. Схема организации циркуляции

воздуха в двигателе воздушного

охлаждения:

I

-- дефпегтсрм, .7

- деасзищый

мдиашп

Таблица

1U

|

Максимальная те мл ера тура, 'С " |

||

Тип двигателя |

цилиндр» |

головки щшивдра |

|

|

тг> соовиальвого чугуна |

ю алюминиевого сшива |

|

Автомобильные |

220 |

340.. .360 |

240...260 |

Тракторный |

200 |

320...340 |

220-240 |

Средняя температура у оснований ребер цилиндра из чугуна

.170°С; у оснований ребер головки: из чугуна — 170...220°С; из алюминиевого сплава — 160...200°С. Температура внутренних пове-

232

рхностен цилиндра должна быть не ниже 130,..140°С. Относительный теплоотвод в систему охлаждения составляет д, =0,24...0,30 для двигателей с искровым зажиганием; 0,20...0,26 для дизелей. Общее количество теплоты (Дж/с), отводимой в систему охлаждения, составляет

(11.48)

С учетом теплоты от масляного радиатора н поверхностей картера количество теплоты увеличивается на 10.. Л 5%.

В табл. 11.2 приведены среднестатистические данные но количеству теплоты, отводимой от головки из алюминиевого сплава qT и от цилиндра qm изготовленного из чугуна. В случае выполнения головки цилиндра из чугуна доля теплоты, отводимой от головки, уменьшается, а доля теплоты, отводимой от цилиндра, увеличивается.

Таблица 112

Тип даликяя |

Количество отводимой теплоты |

|

от голова |

от цшшидрд фц |

|

С искровым зажиганием |

0,7 |

0,3 |

Дизель с неразделенной КС |

0,4 |

0,6 |

Дизель с разделенной КС |

0,5 |

0,5 |

С целью упрощения расчет проводят для одного цилиндра и головки. Количество теплоты (Дж/с), отводимой от одного цилиндра, составит

ЧцОса

(11.49)

Потребное количество охлаждающего воздуха (кг/с), необходи- мое для отвода теплоты Q. от одного цилиндра,

0,

GB —

(11.50)

где ср—1005 Дж/(кг К) — средняя теплоемкость воздуха; t,e и tk — средние температуры воздуха, выходящего из межреберных каналов и входящего в них, °С. Температуру принимают равной 45°С, а tb вычисляют по формуле

W-

(11.51)

253

где I, и — температура воздуха, выходящего соответственно из верхней и нижней зон цилиндра, °С; f, = 80...U0°C; f„ = 60...80°C. Средняя температура воздуха в межреберных каналах ^ = +//,)/2.

Объемный расход воздуха (мэ/с) на охлаждение одного цилиндра V\ = GJp„ где р„ — плотность охлаждающего воздуха, кг/м3. Через неплотности в уплотнениях воздушного тракта теряется 8...10% охлаждающего воздуха. С учетом этого необходимое количество воздуха (кг/с), подаваемого на охлаждение одного цилиндра, со- ставит

G.=(1,08... 1,1) <?„. (11.52)

Ориентировочно количество воздуха (кг/с), объемный расход воздуха (м3/с), необходимые для охлаждения всего двигателя, находят из выражений G = G,ifqa; V=G)pt. Более точные значения G можно получить, определив отдельно количество воздуха, необходимого для охлаждения головки цилиндра.

Удельный расход воздуха [кг/(с кВт)] на единицу мощности двигателя составит gm=GINt. Для оценки правильности расчета необходимо сравнить g, со статистическими данными, приведенны-

ми в табл. 11.3. |

Таблица ИЗ |

Тип двигателя |

gt, кг/(с • гВт) |

С искровым зажнгаввем |

0,0265...0,0285 |

Дизель с неразделенной КС |

0,018...0,021 |

Дизель с разделенной КС |

0,0245.-0,0265 |

Поверхность охлаждения Еохл (м2) можно определить через приведенную поверхность Fw охлаждения цилиндра и коэффициент оребрения

^\«л = ^1ф'£сф; Fap = n (D + 2$п) Ап,

где D — диаметр цилиндра; — толщина стенки цилиндра; ha — высота оребренной части цилиндра: Au=(l,2...l,4) S, где S — ход поршня. Коэффициент оребрения для дизелей и двигателей с искровым зажиганием принимают равным £ор=4,4...8,0.

На основании статистических данных fo„=(0,4...0,8) iVk — для дизелей; /^ = (0,65... 1,60) iVh — для двигателей с искровым зажиганием. Здесь iVk — рабочий объем двигателя, л.

Форма и размеры охлаждающих ребер должны обеспечить необходимую теплоотдачу при минимальном аэродинамическом сопро

254

тивлении, что необходимо для сни- жения мощности, затрачиваемой на привод вентилятора.

Чаще всего используют трапеци- евидные ребра, которые более удоб- ны в производстве и имеют высокую тепловую эффективность (рнс.

19). Основными параметрами оребрения являются количество ре- бер z, средняя высота ребра />, шаг

оребрения У, средняя толщина ребра Рис. П.19. Трапециевидные ребра <5, средняя ширина межреберного ка- охлаждения

нала / и диаметр цилиндра у основа- ния ребер Dt,.

Значения перечисленных параметров приведены в табл. 11.4.

Толщина ребер у основания примерно в 1,5 раза больше, чем у вершины.

|

'к |

|

|

|

|

|

- |

|

*о |

„ ш |

Таблица П.4

Параметры оребрения, мм |

Чугун |

Алюмиваевый сшив |

||

стахав цилвядра |

головка цилиндра |

стакан цилиндра |

головка цилиндра |

|

h |

14...30 |

15 50 |

1S...35 |

15...75 |

S |

6...12 |

6...12 |

3,5...8 |

ЭД..8 |

1 |

4...8 |

4...8 |

2-6 |

2-6 |

6 |

2...4 |

2-4 |

1,5-2,5 |

1,5-2,5 |