- •Министерство образования и науки рф и рт альметьевский государственный нефтяной институт

- •Зав. Кафедрой «Разработка и эксплуатация

- •Задание

- •Студенту_Мусину Салавату Вильовичу_________группы__________________________

- •Содержание отчёта

- •Руководитель практики _______________________________________

- •1. Основные свойства коллекторов нефти и газа.

- •2. Геологическая характеристика месторождений (стратиграфия, тектоника, нефтегазоносность).

- •3.Техника и технология добычи нефти.

- •4. Сбор и подготовка продукции скважин.

- •5.Организация ппд на промысловых объектах

- •6. Краткая характеристика видов работ по обслуживанию и ремонту трубопроводов

- •Периодичность ревизии трубопроводов

- •7. Меры безопасности при выполнении работ по обслуживанию и ремонту скважин.

- •Список используемой литературы.

3.Техника и технология добычи нефти.

3.1 ФОНТАННАЯ ЭКСПЛУАТАЦИЯ СКВАЖИН.

Фонтанирование скважин происходит на вновь открытых месторождениях нефти, когда запас пластовой энергии велик, т. е. давление на забоях скважин достаточно большое, чтобы преодолеть гидростатическое давление столба жидкости в скважине, противодавление на устье и давление, расходуемое на преодоление трения, связанное с движением этой жидкости. Общим обязательным условием для работы любой фонтанирующей скважины будет следующее : где Р с - давление на забое скважины; Р у - гидростатическое давление столба жидкости в скважине, рассчитанное по вертикали, потери давления на трение в НКТ и противодавление на устье, соответственно. Различают два вида фонтанирования скважин:

• фонтанирование жидкости, не содержащей пузырьков газа, - артезианское фонтанирование;

• фонтанирование жидкости, содержащей пузырьки газа, облегчающего фонтанирование, - наиболее распространенный способ фонтанирования.

Это наиболее распространенный способ фонтанирования нефтяных скважин. При артезианском фонтанировании в фонтанных трубах движется негазированная жидкость (нефть), поэтому, чтобы преодолеть гидростатическое давление столба такой жидкости, забойное давление должно быть достаточно высоким. При фонтанировании за счет энергии газа плотность столба ГЖС в фонтанных трубах мала, поэтому гидростатическое давление столба такой смеси будет меньше. Следовательно, и для фонтанирования скважины потребуется меньшее забойное давление. При движении жидкости по НКТ от забоя к устью давление уменьшается, и на некоторой высоте оно становится равным давлению насыщения Р нас ,

выше - ниже давления насыщения., диаметре труб и т. д. если из пласта поступает газа больше или столько, сколько нужно для подъема 1 м жидкости на режиме наивысшего к. и. д., то фонтанирование возможно.

Теоретическое описание процесса артезианского фонтанирования практически не отличается от расчета движения однородной жидкости по трубе. Давление на забое скважины Р с при фонтанировании определяется уравнением, в котором гидростатическое давление столба жидкости благодаря постоянству плотности жидкости определяются простым соотношением где ρ - средняя плотность жидкости в скважине; Н - расстояние по вертикали между забоем (обычно серединой интервала перфорации) и устьем скважины. При движении жидкости по НКТ она охлаждается и ее плотность немного изменяется. Поэтому необходимо в расчетах принимать среднюю плотность .

Коэффициент сопротивления λ зависит от режима течения. Установлено, что при Re < 1200 течение ламинарное, при Re > 2500 - турбулентное и при 1200 < Rе < 2500 - так называемая переходная зона. При совместной работе пласта и фонтанного подъемника на забое скважины устанавливается общее забойное давление, определяющее такой приток жидкости, который фонтанные трубы будут в состоянии пропустить при данной глубине скважины, противодавлении на устье, диаметре труб и т. д. Для определения этого притока имеем соотношение.

Это наиболее распространенный способ фонтанирования нефтяных скважин. При артезианском фонтанировании в фонтанных трубах движется негазированная жидкость (нефть), поэтому, чтобы преодолеть гидростатическое давление столба такой жидкости, забойное давление должно быть достаточно высоким. При фонтанировании за счет энергии газа плотность столба ГЖС в фонтанных трубах мала, поэтому гидростатическое давление столба такой смеси будет меньше. Следовательно, и для фонтанирования скважины потребуется меньшее забойное давление. При движении жидкости по НКТ от забоя к устью давление уменьшается, и на некоторой высоте оно становится равным давлению насыщения Р нас , а выше - ниже давления насыщения, диаметре труб и т. д.

Оборудование фонтанной скважины можно разделить на две группы – подземное и наземное. Наземное оборудование рабочие манифольды (обвязка устья скважины) арматура устьевая арматура устьевая арматура колонная головка.

Подземное оборудование - насосно-компресорные трубы, пакерное оборудование и т.д.

3.2 Эксплуатация скважин штанговыми насосами

Штанговая насосная установки ШНУ состоит из наземного и подземного оборудования. Подземное оборудование включает: штанговый скважинный насос (ШСН) с всасывающем клапаном (неподвижный) на нижнем конце цилиндра и нагнетательным клапаном (подвижный) на верхнем конце поршня-плунжера, насосные штанги и трубы.

Кроме того, подземное оборудование может включать различные защитные устройства (газовые и песочные якори, хвостовики), присоединяемые к приемному патрубку ШСН и улучшающие его работу в осложненных условиях (песок, газ).

В наземное оборудование входит станок-качалка (СК), состоящий из электродвигателя, кривошипа, шатуна, балансира, устьевого сальника, устьевой обвязки и тройника.

Станок-качалка сообщает штангам возвратно-поступательное движение, близкое к синусоидальному. СК имеет гибкую канатную подвеску для сочленения с верхним концом полированного штока и откидную или поворотную головку балансира для беспрепятственного прохода спуско-подъемных механизмов (талевого блока, крюка, элеватора) при подземном ремонте.

Балансир качается на поперечной оси, укрепленной в подшипниках, и сочленяется с двумя массивными кривошипами с помощью двух шатунов , расположенных по обе стороны редуктора. Кривошипы с подвижными противовесами могут перемещаться относительно оси вращения главного вала редуктора на то или иное расстояние вдоль кривошипов. Противовесы необходимы для уравновешивания СК.

Редуктор с постоянным передаточным числом, маслозаполненный, герметичный имеет трансмиссионный вал, на одном конце которого предусмотрен трансмиссионный шкив, соединенный клиноременной передачей с малым шкивом электродвигателя . На другом конце трансмиссионного вала имеется тормозной барабан. Опорный подшипник балансира укреплен на металлической стойке-пирамиде.

Все элементы станка-качалки – пирамида, редуктор, электродвигатель – крепятся к единой раме, которая закрепляется на бетонном фундаменте. Кроме того, все СК снабжены тормозным устройством, необходимым для удержания балансира и кривошипов в любом заданном положении. Точка

сочленения шатуна с кривошипом может менять свое расстояние относительно центра вращения перестановкой пальца кривошипа в то или иное отверстие, которых для этого предусмотрено несколько. Этим достигается ступенчатое изменение амплитуды качаний балансира, т. е. длины хода штанг.

Поскольку редуктор имеет постоянное передаточное число, то изменение частоты качаний достигается только изменением передаточного числа клиноременной трансмиссии и сменой шкива на валу электродвигателя на больший или меньший диаметр.

Промышленностью выпускается большое число станков-качалок различных типоразмеров (так называемый нормальный ряд) грузоподъемностью на головке балансира от 10 до 200 кН, в соответствии с широким диапазоном глубин и дебитов скважин, которые приходится оборудовать штанговыми установками (ШСНУ).

Типоразмеры СК и их основные параметры регламентируются государственным стандартом.

Штанговый скважинный насос состоит из длинного (2 – 4 м) цилиндра той или иной конструкции. На нижнем конце цилиндра укреплен неподвижный всасывающий клапан, открывающийся при ходе вверх. Цилиндр подвешивается на трубах. В нем перемещается поршень-плунжер,

выполненный в виде длинной (1 – 1,5 м) гладко обработанной трубы, имеющей нагнетательный клапан, также открывающийся вверх. Плунжер подвешивается на штангах. При движении плунжера вверх жидкость через всасывающий клапан под воздействием давления на приеме насоса заполняет внутреннюю полость цилиндра. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается и открывает нагнетательный клапан. Таким образом, плунжер с открытым клапаном погружается в жидкость. При очередном ходе вверх нагнетательный клапан под давлением жидкости, находящейся над плунжером, закрывается.

Плунжер превращается в поршень и поднимает жидкость на высоту, равную длине хода (0,6 – 6 м). Накапливающаяся над плунжером жидкость достигает устья скважины и через тройник поступает в нефтесборную сеть.

Кроме того, подземное оборудование может включать различные защитные устройства (газовые и песочные якори, хвостовики), присоединяемые к приемному патрубку ШСН и улучшающие его работу в осложненных условиях (песок, газ).

При перемещении плунжера вверх на величину его хода Sn вытесняется объем жидкости

где F - площадь сечения плунжера (или цилиндра насоса); f - площадь сечения штанг.

При перемещении плунжера вниз на ту же величину Sп вытесняется дополнительный объем жидкости, равный

За полный (двойной) ход плунжера подача насоса равна сумме подач за ход вверх и ход вниз:

Если плунжер делает n ходов в минуту, то минутная подача будет равна (qn). Умножая на число минут в сутки, получим суточную подачу в объемных единицах

Между плунжером и точкой подвеса штанг, т. е. головкой балансира, от которого плунжеру передается возвратно-поступательное движение, находится длинная колонна штанг, которую необходимо рассматривать как упругий стержень. Поэтому движение плунжера ни по амплитуде, ни по фазе не совпадает с движением точки подвеса. Другими словами, ход плунжера Sп не равен ходу точки подвеса S. Действительный ход плунжера не поддается прямому измерению. Ход точки подвеса поддается измерению и бывает известен из паспортной характеристики станка-качалки. Поэтому в формулу вместо Sп подставляют S, при этом получается так называемая теоретическая подача ШСН.

Действительная подача Qд, замеренная на поверхности после сепарации и охлаждения нефти, как правило, меньше теоретической (за исключением насосных скважин с периодическими фонтанными проявлениями) в силу целого ряда причин. Отношение Qд к Qт называют коэффициентом подачи насоса, который учитывает все возможные факторы, отрицательно влияющие на подачу ШСН. .Таким образом, коэффициент подачи.

Для каждой конкретной скважины величина η служит в известной мере показателем правильности выбора оборудования и режима откачки установки. Нормальным считается, если η >0.6 – 0.65.

Однако бывают условия (большие газовые факторы, низкие динамические уровни), когда не удается получить и этих значений коэффициентов подачи, и тем не менее откачка жидкости с помощью ШСН может оставаться самым эффективным способом эксплуатации.

На коэффициент подачи ШСН влияют постоянные и переменные факторы.

К постоянным факторам можно отнести:

1) влияние свободного газа в откачиваемой смеси;

2) уменьшение полезного хода плунжера по сравнению с ходом точки подвеса штанг за счет упругих деформаций насосных штанг и труб;

3) уменьшение объема откачиваемой жидкости (усадка) в результате ее охлаждения на поверхности и дегазации в сепарационных устройствах.

4) К переменным факторам, изменяющимся во времени, можно отнести:

5) утечки между цилиндром и плунжером, которые зависят от степени износа насоса и наличия абразивных примесей в откачиваемой жидкости;

6) утечки в клапанах насоса из-за их немгновенного закрытия и открытия и, главным образом, из-за их износа и коррозии;

7) утечки через неплотности в муфтовых соединениях НКТ, которые все время подвергаются переменным нагрузкам.

Переменные факторы, сводящиеся различного рода утечкам, меняются во времени и поэтому их трудно определить расчетным путем, за исключением утечек через зазор между плунжером и цилиндром. Это приводит к тому, что коэффициент подачи η вновь спущенного в скважину насоса, после незначительного его снижения в начальный период в результате приработки плунжера, затем стабилизируется и длительное время остается практически постоянным. Затем он заметно начинает снижаться в результате прогрессирующего износа клапанов, их седел и увеличения зазора между плунжером и цилиндром. Наряду с этим может произойти и резкое уменьшение коэффициента подачи в результате смещения втулок насосов, отворотов и неплотностей в муфтах.

Таким образом, результирующий коэффициент подачи насоса можно представить как произведение нескольких коэффициентов, учитывающих влияние на его подачу различных факторов:

где η1-коэффициент наполнения цилиндра насоса жидкостью, учитывающий влияние свободного газа; η2 - коэффициент, учитывающий влияние уменьшения хода плунжера; η3 - коэффициент утечек,

учитывающий наличие неизбежных утечек жидкости при работе насоса; η4 - коэффициент усадки, учитывающий уменьшение объема жидкости при достижении ею поверхностных емкостей.

3.3 Эксплуатация скважин ЭЦН и винтовыми насосами.

Недостатками штанговых насосов является ограниченность глубины их подвески и малая подача нефти из скважин.

На заключительной стадии эксплуатации вместе с нефтью из скважин поступает большое количество пластовой воды, применение штанговых насосов становится малоэффективным. Этих недостатков лишены установки погружных электронасосов УЭЦН .

Погружные насосы – это малогабаритные (по диаметру) центробежные, секционные, многоступенчатые насосы с приводом от электродвигателя. Обеспечивают подачу 10÷1300 м3/сут и более напором 450÷2000 м вод.ст. (до 3000 м).

В зависимости от поперечного размера погружного агрегата, УЭЦН делят на три условные группы: 5, 5А и 6 с диаметрами соответственно 93, 103, 114 мм, предназначенные для эксплуатационных колонн соответственно не менее 121,7; 130; 114,3 мм.

Пример условного обозначения - УЭЦНМК5-50-1200, где У установка; Э привод от погружного электродвигателя; Ц центробежный; Н – насос; М модульный; К – коррозионно-стойкого исполнения; 5 – группа насоса; 50 подача, м /сут; 1200 – напор, м.

Электродвигатели в установках применяются асинхронные, 3 фазные с короткозамкнутым ротором вертикального исполнения ПЭД40-103 - обозначает: погружной электродвигатель, мощностью 40 кВт, диаметром 103 мм. Двигатель заполняется специальным маловязким, высокой диэлектрической прочности маслом, служащим для охлаждения и смазки.

Для погружных электродвигателей напряжение составляет 380-2300 В, сила номинального тока 24,5÷86 А при частоте 50 Гц, частота вращения ротора 3000 мин –1, температура окружающей среды +50÷90С.

Модуль-секция насос – центробежный многоступенчатый, секционный. Число ступеней в насосном агрегате может составлять от 220 до 400.

При откачивании пластовой жидкости, содержащей у сетки входного модуля насоса свыше 25% (до 55%) по объему свободного газа, к насосу подсоединяется газосепаратор, который отводит в затрубное пространство часть газа из пластовой жидкости и улучшает работу насоса. Установка погружного центробежного насоса:

- оборудование устья скважин; - пункт подключательный выносной; - трансформаторная комплексная подстанция; - клапан спускной; - клапан обратный; - модуль-головка; - кабель; - модуль-секция; - модуль насосный газосепаратор; - модуль исходный; – протектор; - электродвигатель; система термоманометрическая

Гидравлическая характеристика ПЭЦН

Наименование установок

Минимальный (внутр.) диаметр эксплуатационной колонны

Поперечный габарит установки, мм

Подача, м3/сут

Напор, м

Мощность двигателя, кВт

Тип

Гидравлическая характеристика погружного электроцентробежного насоса (ПЭЦН) «мягкая», дается заводом – изготовителем при работе насоса на воде плотностью ρ =1000 кг/м3 (количество ступеней - 100) и представляет собой зависимости: напора Н от подачи Q (Н=f(Q)); коэффициента полезного действия КПД - от Q ( = f(Q)); мощности N от Q . При закрытой задвижке и подаче Q = 0, насос развивает максимальный напор Hmax . В этом случае КПД равен нулю. Если насос работает без подъема жидкости (Н = 0, = 0), подача его максимальна (Qmax). Наиболее целесообразная область работы насоса - зона максимального КПД. Значение max достигает 0,5 - 0,6. Режим эксплуатации насоса, когда напор Нопт и подачи Qопт соответствуют точке с максимальным КПД, называют оптимальным.

Под режимом эксплуатации насоса понимается пересечение гидравлической характеристики насоса с его «внешней сетью», в данном случае гидродинамической характеристикой скважины.

Под гидродинамической характеристикой скважины понимается совокупная характеристика работы пласта и подъемника, которая выражается графической зависимостью напора (давления) в функции дебита (подачи) (H = f (Q)).

Задача рационального выбора компоновки УЭЦН сводится к подбору такого режима насоса, когда пересечение кривых будет находиться в «рабочей зоне». Регулирование режима возможно как изменением характеристики насоса (изменением числа оборотов, изменением числа ступеней и др.), так и изменением характеристики «внешней сети» (изменением диаметра НКТ, применением штуцеров и др.).

Погружной насос, электродвигатель, гидрозащита соединяются между собой фланцами и шпильками. Валы насоса двигателя и гидрозащита имеют на концах шлицы и соединяются между собой шлицевыми муфтами.

Гидрозащита предназначена для защиты ПЭД от проникновения в его полость пластовой жидкости и смазки сальника насоса и состоит из протектора и компенсатора.

Кабель с поверхности до погружного агрегата подводят питающий, полиэтиленовый бронированный (эластичная стальная оцинкованная лента) круглый кабель (типа КГБК), а в пределах погружного агрегата – плоский типа (КПБП).

Станция управления обеспечивает включение и отключение установки, самозапуск после появления исчезнувшего напряжения и аварийное отключение (перегрузки, короткое замыкание, колебания давления, отсутствие притока и др.).

Станции управления (ШГС-5804 для двигателей с мощностью IV до 100 кВт, КУПНА-79 для двигателей с N больше 100 кВт). Они имеют ручное и автоматическое управление, дистанционное управление с диспетчерского пункта, работают по программе.

Имеется отсекатель манифольдного типа РОМ-1, который перекрывает выкидную линию при повышении или резком снижении давления (вследствие прорыва трубопровода).

Трансформаторы регулируют напряжение питания с учетом потерь в кабеле (25 - 125 В на 1000 м).

Погружные винтовые насосы. Это новые виды погружных насосов.

Винтовой насос – это тоже погружной насос с приводом от электродвигателя, но жидкость в насосе перемещается за счет вращения ротора-винта. Особенно эффективны насосы этого типа при извлечении из скважин нефтей с повышенной вязкостью.

Применяются насосы с приводом на устье скважин, производительность которых до 185 м /сут; напор до 1830 м.

Недостатками ШСНУ и УЭЦН являются сложность в обслуживании, неустойчивость в работе при добыче жидкости с высоким содержанием механических примесей и газа, а также низкая степень надежности при работе в кустовых скважинах.

С целью устранения отмеченных недостатков, а также для решения проблемы откачки жидкости повышенной вязкости были предложены установки винтовых насосов, обладающие целым рядом преимуществ перед насосами других типов. По сравнению с УЭЦН при эксплуатации УВН имеет место весьма малое перемешивание перекачиваемой жидкости, что предотвращает образование стойких эмульсий из нефти и воды. Отсутствие клапанов и сложных проходов определяет простоту конструкции и снижает гидравлические потери. Насосы обладают повышенной надежностью (особенно при откачке жидкостей с механическими примесями) вследствие того, что имеют минимальное число движущихся деталей, просты в изготовлении и эксплуатации, более экономичны. При перекачке жидкости повышенной вязкости снижаются перетоки через уплотняющую контактную линию между винтом и обоймой, что улучшает характеристику насоса.

Благодаря нечувствительности к свободному газу винтовые насосы идеальны для перекачки высокогазированных нефтей. Они являются более износоустойчивыми при добыче нефти, содержащей механические примеси, так как твердые частицы, проходя через насос, вдавливаются в эластомер обоймы (статора), который деформируется, но не истирается.

В настоящее время на нефтяных промыслах используют винтовые насосные установки с погружным электродвигателем, а также с поверхностным приводом как отечественного, так и импортного производства.

Конструкция винтового насоса представляла собой два главных узла: стальной винт (ротор) с однозаходной винтовой поверхностью и двухзаходную резиновую обойму (статор), запрессованную в стальную трубу. В процессе вращения ротор совершал планетарное движение — вокруг собственной оси и оси статора. Это позволяло придать насосу характер объемного приема и перекачки жидкости, что было весьма эффективно при эксплуатации скважин с вязкой нефтью, с большим содержанием газа и механических примесей.

Впоследствии промышленность освоила погружные насосы типа УЭВНТ производительностью 16, 25, 100, 200 м3/сут с напором соответственно 1200, 1000, 1000, 900 м столба жидкости. Однако конструктивные недостатки, присущие первым опытным экземплярам насосов, не были преодолены, что явилось причиной их ограниченного применения. В частности, очень часто выходила из строя обойма (статор), что приводило к заклиниванию винта и его слому, разрушались опорные подшипники и пята. Появились винтовые насосы, повторяющие основные технические решения отечественных конструкторов, но более надежные в применении. Это было достигнуто использованием более устойчивых к скважинным условиям конструкционных материалов, в частности эластомеров. Кроме того, в качестве привода был применен не погружной, а наземный электродвигатель, крутящий момент от которого передавался ротору насоса колонной штанг. Основным элементом погружного винтового насоса (ПВН) является червячный винт, вращающийся в резиновой обойме специального профиля. В пределах каждого шага винта между ним и резиновой обоймой образуются полости, заполненные жидкостью и перемещающиеся вдоль оси винта. Приводом служит такой же ПЭД, как и для ПЦЭН, с частотой вращения, вдвое меньшей. Это достигается такими соединениями и укладкой статорной обмотки двигателя, что создается четырехполюсное магнитное поле с синхронной частотой вращения 1500 мин-1. Если для ПЦЭН увеличение частоты вращения улучшает эксплуатационные характеристики насоса, то для ПВН, наоборот, желательно

уменьшение частоты вращения вала, так как в противном случае увеличивается износ, нагрев, снижается к. п. д. и другие показатели. Внешне ПВН мало отличается от ПЦЭН.

В комплект установки входят: автотрансформатор или трансформатор на соответствующие напряжения для питания ПЭД; станция управления с необходимой автоматикой и зашитой; устьевое оборудование, герметизирующее устье скважины и ввод кабеля в скважину; электрический кабель круглого сечения, прикрепляемый поясками к НКТ; винтовой насос, состоящий из двух работающих навстречу друг другу винтов с двумя приемными сетками и общим выкидом; гидрозащита электродвигателя; маслонаполненный четырехполюсный электродвигатель переменного тока – ПЭ. Основной рабочий орган винтового насоса состоит из двух стальных полированных и хромированных одно-заходных винтов с плавной нарезкой, вращающихся в резинометаллических обоймах, изготовленных из нефтестойкой резины особого состава.

Внутренняя полость обойм представляет собой двухзаходную винтовую поверхность с шагом в два раза больше, чем шаг винта. Винты соединены с ПЭДом и между собой валом с промежуточной эксцентриковой муфтой. Оба винта имеют одинаковое направление вращения, но один винт имеет правое направление спирали, а другой - левое. Поэтому верхний винт подает жидкость сверху вниз, а нижний - снизу вверх. Это позволяет уравновесить винты, так как силы, действующие на них от перепада давления со стороны выкида и приема, будут взаимно противоположны.

Любое поперечное сечение стального винта есть правильный круг, однако центры этих кругов лежат на винтовой линии,

3.4. ОСНОВНЫЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ ПРИ ОБСЛУЖИВАНИИ МЕХАНИЗИРОВАННЫХ СКВАЖИН.

К основным операциям, выполняемым при обслуживании скважин относятся: подготовка скважин к эксплуатации; освоение скважин и вызов притока; гидродинамическое исследование скважин; управление процессом выработки запасов; управление продуктивностью скважин; ремонт скважин.

Под закачиванием понимают работы, выполняемые после достижения стволом скважины кровли продуктивного пласта и до ввода ее в эксплуатацию, а именно: бурение в продуктивных пластах; исследование скважин геофизическими приборами и с помощью испытателей (опробователей) пластов; спуск и цементирование обсадной колонны; оборудование устья скважины; вскрытие пласта (перфорация) и освоение скважин.

Вызов притока – технологический процесс снижения противодавления на забое простаивающей скважины, ликвидации репрессии на пласт и создания депрессии, под действием которой начинается течение жидкости из пласта в скважину.

Освоение скважины – комплекс технологических и организационных мероприятий , направленных на перевод простаивающей по той или иной причине скважины в разряд действующей. Процесс освоения скважины — весьма опасная и ответственная операция. В процессе освоения в результате притока нефти и газа из пласта возможен выброс жидкости на поверхность и переход скважины на открытое фонтанирование. Поэтому перед началом освоения устанавливают герметизирующее оборудование на устье скважины.

Гидродинамическое исследование скважин и пластов это совокупность различных мероприятий, направленных на измерение определенных параметров(давление, температура, дебит, время и др.),в работающих или остановленных скважинах и их регистрацию. К основным целям гидродинамических исследований относятся: выделение продуктивных горизонтов с их качественной и количественной характеристиками; определение параметров призабойной зоны скважины; определение по отбираемым пробам свойств насыщающих залежь флюидов; контроль процесса выработки запасов. Различают два метода гидродинамических исследований скважин: исследование на стационарных режимах работы и исследование на нестационарном режиме. Основным методом исследования пластов является метод гидропрослушивания, сущность которого заключается в прослеживании влияния изменения режима работы одной из скважин на характер изменения давления в других скважинах. Изменение режима работы возмущающей скважины может быть достигнуто остановкой ее или пуск в работу с постоянным дебитом (если скважина простаивала) или изменение забойного давления (дебита) скважины.

В процессе разработки месторождения дебиты скважин значительно изменяются, поэтому для каждого периода разработки следует установить рациональный способ эксплуатации. Под рациональным способом эксплуатации следует понимать такой способ подъема жидкости от забоя к устью скважины, когда обеспечивается заданный отбор жидкости, максимально используется пластовая энергия для подъема жидкости, обеспечиваются минимальные энергетические затраты на подъем единицы массы жидкости, обеспечиваются нормальные условия работы установки по подъему жидкости, обеспечивается минимальная себестоимость добываемой нефти.

В промысловой практике давление на забое скважины чаще всего снижают одним из следующих способов: 1) последовательной заменой глинистого раствора в скважине, применявшегося в процессе бурения, жидкостью меньшей плотности; 2) закачкой газа или воздуха в межтрубное пространство (между эксплуатационной колонной и насосно-компрессорными трубами) и соответствующим снижением давления столба жидкости в скважине; 3) спуском насоса в скважину и откачкой жидкости.

Исследование скважин. При исследовании продуктивных пластов в разведочных скважинах, проводят полный объем геофизических работ, в том числе по определению толщины, пористости и проницаемости пластов. При исследовании добывающих скважин в процессе бурения ограничиваются изучением шлама и результатами некоторых видов геофизических исследований в целях определения угла наклона и азимута ствола скважины, а также уточнения толщины и интервалов залегания продуктивного пласта, его пористости и проницаемости. В необходимых случаях испытывают пласты в открытом стволе с помощью трубного испытательного инструмента и опробователей пластов, спускаемых на кабеле, которые обеспечивают вызов притока нефти (газа) под действием резкого перепада давлений. По результатам оценивают добывные возможности скважин и фильтрационные характеристики пласта (проницаемость, гидропроводность).

Спуск и цементирование обсадной колонны. При положительных результатах испытаний в скважину спускают колонну обсадных труб, а пространство между стенками скважины и обсадной колонной заполняют цементом с целью укрепления ствола, а также изоляции водоносных пластов от газоносных и нефтеносных.

Если продуктивный пласт сложен крепкими породами (известняками, доломитами), обсадную колонну спускают до кровли, оставляя открытым забой. Если же он сложен из рыхлых, осыпающихся пород, то обсадную колонну, как правило спускают ниже подошвы продуктивного пласта.

Цементирование скважины производят с помощью специальных агрегатов, закачивающих раствор через заливочную головку в обсадные трубы, в которых предварительно устанавливают деревянную (пластмассовую) пробку с манжетами и центральным отверстием. После закачки объема цементного раствора, необходимого для заполнения затрубного пространства, устанавливают вторую глухую пробку, после чего порция цементного раствора продавливается в заколонное пространство с помощью глинистого раствора.

Оборудование устья скважин производится после определения высоты подъема цементного раствора в заколонном пространстве. Обсадные трубы подвешивают на колонной головке, герметизирующей также затрубное пространство.

Вскрытие пласта в скважинах, на забой которых спущена обсадная колонна или хвостовик, не имеющий отверстий, производят с помощью специальной прострелочной аппаратуры, спускаемой на кабеле через колонную головку. Прострел отверстий в стенках обсадных труб и цементном кольце осуществляется несколькими типами перфораторов: кумулятивными, пулевыми, торпедными. На практике наиболее широко применяют кумулятивные перфораторы, позволяющие создавать каналы диаметром 16-18 мм и длиной 200-250 мм.

Освоение скважин

Вызов притока жидкости обусловлен перепадом давления между пластом и столбом жидкости в скважине. Это гидростатическое противодавление понижают либо путем уменьшения плотности жидкости (замены бурового раствора водой или нефтью), либо уменьшением высоты столба жидкости в скважине.

Для вызова притока путем замены бурового раствора скважину оборудуют по схеме, приведенной ниже. На устье устанавливают специальную арматуру, а в саму скважину, как правило до фильтра, спускают трубы. Эти трубы и арматуру используют в дальнейшем при эксплуатации скважины.

Для замены бурового раствора на воду последнюю с помощью насоса через открытую задвижку нагнетают в затрубное пространство.

Раствор, заполняющий ствол скважины, оттесняется водой и по внутренним трубам (которые в данном случае выполняют роль промывочных) поступает на поверхность и через задвижку попадает в приемный чан. Если пластовое давление достаточно велико, то скважина может начать фонтанировать еще до момента полной замены промывочного раствора на воду. Продукция ее (нефть, газ) направляется в верхнюю выкидную линию через задвижку.

Если после замены раствора пласт себя не проявляет, то воду в стволе можно заменить нефтью или водовоздушной смесью. Схема промывки при этом несколько усложняется, но в принципе остается такой же. Во многих случаях используют компрессорный способ вызова притока, при котором промывка водой или осуществляется кратковременно (лишь для разжижения раствора), или вовсе не проводится. В затрубное пространство с помощью компрессора (обычно передвижного) нагнетают воздух или газ, который вытесняет жидкость в центральные трубы. Когда уровень жидкости в затрубном пространстве доходит до нижнего обреза (башмака) центральных труб, газ по ним прорывается на поверхность, газирует находящуюся в них жидкость, что приводит к значительному снижению ее плотности. Жидкость вместе с газом выбрасываются на поверхность, давление на забое понижается (обычно довольно резко), вследствие чего продукция из пласта начинает поступать в скважину. Компрессорный способ обычно применяют в случаях плотно сцементированных коллекторов, так как в рыхлых породах резкое снижение забойного давления может привести к разрушению и выносу их в больших количествах в скважину, что может существенно осложнить ее дальнейшую эксплуатацию. После вызова притока добывающая скважина некоторое время самоочищается от остатков буровой грязи, а затем после комплекса исследований переводится на нормальную эксплуатацию.

В нагнетательных скважинах очистка от буровой грязи осуществляется длительным извлечением жидкости из пласта (дренированием пласта) и последующей интенсивной промывкой ствола водой. Наличие грязи в призабойной зоне пласта и стволе нагнетательной скважины может привести к закупорке пор пласта, вследствие чего скважина не будет принимать воду. После очистки ее переводят на пробное нагнетание, в процессе которого проводят цикл исследований. По завершении исследований скважину сдают в эксплуатацию.

При обслуживании наземного оборудования скважин выполняются различные виды операций, в зависимости от способа эксплуатации скважины. Рассмотрим операции выполняемые операторами по добычи нефти (д/н) на скважинах оборудованных УЭЦН и ШСНУ.

Характеристика работ. Ведение технологического процесса при всех способах добычи нефти, газа, газового конденсата; закачки и отбора газа и обеспечение бесперебойной работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и другого нефтепромыслового оборудования и установок. Участие в работах по освоению скважин, выводу их на заданный режим; опрессовка трубопроводов, технологического оборудования под руководством оператора более высокой квалификации. Монтаж, демонтаж, техническое обслуживание и ремонт наземного промыслового оборудования, установок, механизмов и коммуникаций. Проведение профилактических работ против гидратообразований, отложений парафина, смол, солей и расчет реагентов для проведения этих работ. Измерение величин различных технологических параметров с помощью контрольно-измерительных приборов. Снятие и передача параметров работы скважины, контроль за работой средств автоматики и телемеханики. Участие в работах по исследованию скважин.

При обслуживании скважин эксплуатирующихся установками ЭЦН в обязанности оператора д/н входит проверка исправности запорной арматуры и ее ревизия, смена штуцеров и замер перепадов давления до штуцера и после (для установления оптимального режима работы), замена манометров и пробоотборников, отбор проб, подача заявок при неисправностях.

При обслуживании скважин эксплуатирующихся ШГН в обязанности оператора д/н входит проверка исправности запорной арматуры и ее ревизия, замена манометров и пробоотборников, отбор проб, набивка устьевых сальников СУСГ, проверка и натяжка ремней КРП, а при необходимости их замена, проверка нормальной работы станка-качалки (СК) и ее основных узлов, а также подача заявок в «Мехсервис» при обнаружении неисправностей и несоответствий.

При опрессовке арматуры закрывается линейная задвижка и в манифольде создается избыточное давление путем закачки жидкости через насосный агрегат или продукцией скважины скважинными насосами. После чего давление удерживается определенное время и записывается опрессовка. Например 40-5-39, где 40-это давление достигнутое при опрессовке, 5-это время, которое шло удержание давления, 39-давление в конце опрессовки.

При установке задвижек в первую очередь производиться стравливание участка замены задвижки, либо устанавливаются заглушки на фланцевых соединениях. После чего старую задвижку снимают предварительно расшпилев ее, а потом заменяют на новую и меняют герметизирующие прокладки.

Замена манометра происходит в следующем порядке. Сначала закрывается вентиль под манометром, герметизирующий место установки манометра от жидкости в линии, затем гаечным ключом отворачивается старый манометр. Потом заворачивается новый манометр и затягивается ключом, затем открывается вентиль и манометр начинает показывать давление в линии. Надо подбирать манометр с учетом рабочего давления в линии. Так если на линии давление составляет 15 кгс/см², то выбираем манометр на 40 кгс/см².

Все работы по ремонту СК осуществляются бригадами слесарей-ремонтников подрядной организации «Мехсервис», которые производят ППР СК периодически, согласно разработанных графиков. А ремонт по мере необходимости и по заявкам НГДУ. Бригады имеют все необходимое оборудование для обслуживания СК, включая сварочные агрегаты и специальную технику (АНРВ, и т.д.).

Существуют также комплексные бригады включающие в себя также электриков для обслуживания станций управлений (СУ) СК и электродвигателей. Пуск и остановка СК осуществляется со СУ путем переключения тумблера самозапуска и нажатия кнопок «пуск/стоп».

3.5. ПОДЗЕМНЫЙ И КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН

Различают два вида ремонта скважин - наземный и подземный. Наземный ремонт связан с восстановлением работоспособности оборудования, находящегося на устье скважины трубопроводов, станков-качалок, запорной арматуры, электрической аппаратуры и т.д.

Подземный ремонт включает работы, направленные на устранение неисправностей в оборудовании, спущенном в скважину, также восстановление или увеличение дебита скважины. Подземный ремонт связан с подъемом оборудования из скважины.

По сложности выполняемых операций подземный ремонт подразделяется на текущий и капитальный.

Подземный ремонт является одним из производственных процессов разработки месторождений и в зависимости от сложности и трудоемкости условно подразделяют на текущий и капитальный.

Текущий ремонт - комплекс работ по исправлению или изменению режима работы внутрискважинного и устьевого оборудования, поддержанию скважины в работоспособном состоянии.

Основной объем операций текущего ремонта осуществляется по заранее составленному графику с учетом способа эксплуатации, технических характеристик используемого оборудования, состояния скважины, свойств эксплуатируемого объекта.

Основные виды работ:

- ревизия и частичная или полная замена скважинного оборудования;

- оптимизация режимов эксплуатации;

- очистка и промывка забоя скважины;

- выполнение запланированных геологических и технологических мероприятий.

Капитальный подземный ремонт скважины объединяет все виды работ, требующие длительного времени, больших физических усилий, привлечения многочисленной разнофункциональной техники. Это - работы, связанные с ликвидацией сложных аварий, как со спущенным в скважину оборудованием,

так и с самой скважиной, работы по переводу скважины с одного объекта эксплуатации на другой, работы по ограничению или ликвидации водопритока, увеличению толщины эксплуатируемого материала, воздействие на пласт, зарезка нового ствола и другие. Виды работ, выполняемые капитальным ремонтом можно сгруппировать по следующим направлениям:

- охрана недр и окружающей среды;

- изоляционные работы по перекрытию и ограничению путей поступления

воды в продукцию скважины;

- воздействие на продуктивные пласты;

- восстановление и ликвидация аварий в стволе скважины.

Основанием для рассмотрения вопроса необходимости капитального ремонта каждой конкретной скважины является аварийное состояние, наличие аномалий в величинах добычи продукции и содержания в ней воды, загрязнение окружающей природной среды, выполнение скважиной своего назначения. В первом случае должно быть принято решение «ремонт» или «ликвидация», во втором - ремонт или эксплуатация при аномальных показателях, в третьем - обязательная ликвидация источников загрязнения, в четвертом - ликвидация.

Характерной особенностью подземного ремонта скважин является то, что при различных его назначениях, продолжительности и сложности в большинстве случаев выполняются одни и те же операции с использованием одних и тех же специальных машин и инструментов.

Технологический процесс подземного ремонта скважин можно разделить на три основных этапа:

1) подготовительные работы:

2) спускоподъемные операции и собственно ремонт;

3) освоение скважины после ремонта.

Первый технологический этап ремонта - подготовительные работы - состоит из двух частей:

- собственно подготовки скважины к ремонту;

- подготовка оборудования и инструмента для проведения ремонта.

К первой группе относятся работы, связанные с предупреждением проявлений воды, нефти и газа в процессе ремонта. Скважину считают подготовленной к ремонту, если созданы условия для проведения в ней всех необходимых операций при соблюдении охраны труда, исключения загрязнения окружающей среды и потерь продукции.

Одной из технологий подготовки является глушение скважины, заключающееся в замене скважинной жидкости на жидкость глушения, плотность которой обеспечивает создание необходимого противодавления на эксплуатируемый объект. Глушение скважины нежелательный процесс, так как жидкость глушения в сочетании с репрессией на пласт может оказывать отрицательное влияние на его коллекторские свойства.

Более рациональный способ подготовки скважин к ремонту по сравнению с глушением - установка в скважине выше эксплуатационного объекта клапанов-отсекателей или оснащение устья скважины специальным оборудованием для производства спускоподъемных операций под давлением.

Вторая часть подготовительных работ заключается в доставке и развертывании на устье скважины необходимого оборудования, обеспечении инструментом, материалами и приспособлениями, демонтажем оборудования

после проведенных работ и пр.

- талевая система; - вышка; - силовая передача; - передняя опора; - кабина оператора; - лебедка; - гидроцилиндр подъема вышки; - задняя опора.

Большинство технологий ремонта осуществляется с применением спускоподъемных операций, поэтому спуск и подъем колонны труб рассматривается как самостоятельная группа операций. Их выполняют комплексом грузоподъемного оборудования, включающего вышку с оснасткой, инструмент и средства механизации для захвата, поддержания труб, а также операций с резьбовыми соединениями.

Грузоподъемное оборудование смонтировано на транспортной базе.

В мобильный агрегат для производства спускоподъемных операций в подземном ремонте скважин в рабочем и транспортном положении входят:

- оттяжки вышки, - установочные оттяжки, - клиновые упоры, - винтовой домкрат, - поворотный кран, - крюкоблок, - коробка перемены передач, - лебедка, - пост управления подъема вышки, - гидравлический домкрат, - инструментальный ящик, - задняя опора вышки.

Для технологических операций предназначено специальное наземное и подземное оборудование. Основное наземное оборудование - насосные агрегаты для нагнетания жидкостей в скважину, установки для производства пара, оборудование для герметизации устья скважины, агрегаты для исследования скважин. Подземное - пакеры, якори, захватные устройства для извлечения труб, канатов, инструменты для очистки забоя и стенок скважины, инструменты для разрушения металла в скважине, создания дополнительных работ используются специальные технические и транспортные средства.Освоение заключается в создании в заглушенной скважине условий для притока жидкости и газа из пласта к забою после ремонта.

Канатные технологии основаны на использовании каната для спуска на забой или заданный интервал скважины приборов, приспособлений, устройств, контейнеров, с соответствующими материалами.

Технологии с использованием гибких труб заключается в разматывании и наматывании на барабан, размещенный на площадке транспортного средства, непрерывной гибкой колонны.

На устье скважины размещается специальный механизм, принудительно заталкивающий гибкую колонну при одновременном ее распрямлении. На оси барабана установлен вертлюг, соединенный с внешним неподвижным концом гибкой колонны, что позволяет подавать в трубы жидкость в процессе вращения барабана. На спускаемом конце гибкой колонны может быть укреплен необходимый инструмент или приспособление для проведения технологической операции.

Длинномерная гибкая труба отличается от насосно-компрессорных труб материалом и отсутствием соединительных муфт.

Технологии ремонта предусматривают спуск гибкой колонны в обсадные трубы, в трубы насосно-компрессорных труб, в межтрубное пространство в скважине между обсадной и подъемной колонной труб.

От традиционных методов ремонта скважин колтюбинговые технологии отличает упрощение процесса работы при избыточном давлении в стволе скважины, оперативное свертывание и развертывание установок

3.6.Методы воздействия на прискважинную часть пласта.

Гидрокислотный разрыв пласта является эффективным методом вовлечения в разработку трудноизвлекаемых запасов в карбонатных коллекторах, так как традиционные технологии обработки призабойной зоны таких пластов резко теряют результативность. Низкие фильтрационные характеристики не позволяют разработку таких залежей традиционными методами, а для коллекторов проницаемостью менее 5-10 мД ГКРП является единственным методом вовлечения запасов в разработку. В этом случае в качестве неотьемлемого элемента системы разработки выступает гидрокислотный разрыв пласта.

Технология гидромониторного бурения радиальных стволов (РС) из ранее пробуренных скважин основана на использовании энергии высоконапорной струи для разрушения горной породы. Движение породоразрушающей рабочей головки - гидромонитора при проходке радиального ствола обеспечивается за счет распределенной реактивной силы струи, направленной по ходу вперед до 40%, назад 60% Исходные предпосылки для достижения положительного эффекта от применения технологии гидромониторного бурения радиальных стволов следующие:

повышение степени извлечения нефти, охват запасов межскважинного пространства за счет бурения взаимоперпендикулярных радиальных стволов на нескольких уровнях; вовлечение в разработку запасов маломощных пластов.

Опыт показывает, что бурение радиальных стволов в карбонатных коллекторах без последующей многообъемной кислотной обработки малоэффективно.

Солянокислотные обработки призабойной зоны скважин – одно из самых эффективных мероприятий, направленных на увеличение проницаемости карбонатных коллекторов вследствие единственности данного метода для залежей в карбонатах и огромных геологических запасов в них. Опытно-промышленные работы в этом направлении связаны с разработкой и внедрением новых технологий обработки призабойной и удаленной зоны скважин на залежах в карбонатных коллекторах. С целью совершенствования технологии закачки кислотных растворов на залежах в карбонатных отложениях, проведены испытания по видоизмененной технологии, сущность которой заключается в следующем:

Повторной перфорацией пласта, кислотнной ванной добиваются увеличение приемистости пласта.Объем соляной кислоты закачивается при давлениях не превышающих 10-20 атм., агрегатом малой производительности, выполняются гидроимпульсы для достижения полноты реагирования кислоты.

Наиболее существенными результатами применения комплекса технологий является факт интенсификации добычи нефти по участкам опытно-промышленных работ (ОПР), где решались задачи создания системы разработки. Основной целью выполнения опытно-промышленных работ является проведение испытаний различных методов интенсификации добычи нефти и выдача рекомендаций по созданию эффективной системы разработки гидродинамическими методами в сочетании с новыми методами МУН и комплексом новых технологий на залежах с трудноизвлекаемыми запасами высоковязкой нефти.

На основании положительных результатов опытно-промышленных работ, обобщения опыта разработки малопродуктивных месторождений необходимо отметить:

организация циклического заводнения в сочетании с МУН, бурение горизонтальных скважин, применение технологии бурения боковых стволов с целью уплотнения сетки скважин, усовершенствованные модификации кислотных обработок, гидрокислотный разрыв пласта, бурение радиальных стволов - все это обеспечивает существенное повышение коэффициента нефтеизвлечения.

Реализация комплекса технологий воздействия на пласт, позволяет оптимизировать систему разработки на участках опытно-промышленных работ, низкопродуктивных залежей, увеличить добычу трудноизвлекаемых запасов высоковязкой нефти из карбонатных коллекторов.

Обработка призабойной зоны пласта (ОПЗ)

ОПЗ проводятся на всех этапах разработки нефтяного месторождения (залежи) для восстановления или улучшения фильтрационных характеристик ПЗП с целью увеличения производительности добывающих и приемистости нагнетательных скважин.

Для очистки фильтра скважины и призабойной зоны пласта от различных загрязнений в зависимости от причин и геолого-технических условий проводятся следующие методы воздействия:

- химические (кислоты, растворители);

- тепловые;

- волновые;

- ударно-волновые;

- имплозионные;

- ультразвуковые;

- акустические;

- комплексные;

- гидропескоструйные;

- гидроразрывы пласта и др.

Выбор способа ОПЗ должен проводиться на основе изучения причин снижения продуктивности скважин с учетом физико-химических свойств пород пласта-коллектора и насыщающих их флюидов, а также гидродинамических и геофизических исследований по оценке фильтрационных характеристик ПЗП [19].

Технология и периодичность проведения работ по воздействию на ПЗП должна быть обоснована геологическими и технологическими службами нефтегазодобывающего предприятия в соответствии с проектом разработки месторождения, действующими инструкциями (РД) по отдельным видам ОПЗ с учетом технико-экономической оценки их эффективности.

Каждый вид (метод) воздействия должен проводиться согласно технологической инструкции (РД), подробно отражающей процесс, материалы, оборудование и область применения технологии.

Необходимость проведения исследований по определению герметичности эксплуатационной колонны и заколонного пространства (отсутствия заколонных и межпластовых перетоков) перед проведением кислотных обработок должна определять геологическая служба заказчика согласно Положению о периодичности производства промысловых гидродинамических исследований. Возможно проведение кислотной обработки при негерметичной эксплуатационной колонне (при отсутствии заколонных перетоков) с отсечением негерметичного участка пакером.

Проведение подготовительных работ для всех видов ОПЗ обязательно и включает подготовку ствола скважины, забоя и фильтра к обработке. Необходимо поднять подземное оборудование и спустить колонну НКТ. Промыть забой от скоплений грязи при недохождении печати на канате до подошвы нижнего пласта и очистить стенки колонны при наличии АСПО на поднятых трубах. В случаях, когда интервал обработки открыт, промывку проводить нет необходимости, особенно в добывающих скважинах, кроме тех случаев, когда технологией ОПЗ предусмотрена замена скважинной жидкости на другую (нефть, ГЭР, ПАВ и др.). Определить приемистость пластов. Если при давлении, допустимом на колонну, приемистость отсутствует, кислотную обработку необходимо планировать с учетом ранее проведенных обработок (если они проводились) с применением пакера или с оставлением кислотной ванны, если после доведения кислоты до обрабатываемого интервала приемистость не появилась. При оставлении кислотной ванны необходимо учесть разницу плотностей кислотного раствора и скважинной жидкости. При применении пакера на него снизу необходимо навернуть хвостовик, длина которого определяется расстоянием от запланированного места установки пакера до подошвы нижнего обрабатываемого пласта.

Пакер посадить в намеченном интервале, опрессовать при заполненном межтрубье и открытой задвижке на рабочее давление закачкой технологической жидкости в НКТ. Пропуски пакера при опрессовке считаются допустимыми для проведения ОПЗ, если давление в межтрубном пространстве при закрытой задвижке не превышает допустимого на эксплуатационную колонну при отсутствии нарушений колонны выше пакера.

Продавка кислотных растворов, а также промывка скважины в случае необходимости после любого вида воздействия должна производиться с использованием технологических жидкостей, не оказывающих вредного влияния на коллекторские свойства пласта.

После проведения ОПЗ должна быть определена эффективность

ОПЗ, для чего скважину необходимо происследовать методами установившихся и неустановившихся режимов (при закачке или депрессии), соответствующих режимам исследования (работы) скважины до ОПЗ, вид исследования и его объем при этом должен определить заказчик.

Солянокислотная обработка

Солянокислотная обработка (СКО) призабойных зон скважин предназначена для очистки поверхности забоев (фильтровой части) скважин и увеличения проницаемости призабойной зоны пласта в целях увеличения дебита добывающих или приемистости нагнетательных скважин, сокращения сроков их освоения.

Солянокислотная обработка основана на способности соляной кислоты растворения карбонатных пород (известняков и доломитов) в результате химических реакций, протекающих при взаимодействии соляной кислоты с породами следующим образом.

Продукты реакции соляной кислоты с карбонатами - двухлористый кальций (СаСl2) и двухлористый магний (MgCl2) хорошо растворяются в воде. Эти продукты вместе с остатками прореагировавшей кислоты извлекаются на поверхность при промывке скважины или свабированием. Углекислый газ (СО2) в зависимости от давления выделяется в виде свободного газа или растворяется.

В результате реакции соляной кислоты с карбонатными породами и вымывания продуктов реакции в призабойной зоне пласта образуются поровые каналы большого сечения, что ведет к увеличению проницаемости призабойной зоны пласта, а следовательно, и производительности (приемистости) скважин.

Для первичных обработок низкопроницаемых коллекторов объем раствора соляной кислоты должен быть от 0,4 м3/м до 0,6 м3/м, для высокопроницаемых - от 0,6 м3/м до 1,0 м3/м. При каждой последующей обработке объем раствора кислоты необходимо увеличивать от 25 % до 30 %. Необходимо помнить, что эффективность солянокислотных обработок с каждой последующей снижается, поэтому при их планировании необходимо учитывать эффективность предыдущих СКО, и если она была незначительна или отсутствовала, целесообразнее проводить специальные: направленные (НСКО), глубокие (ГСКО) обработки или комплексные методы ОПЗ. На практике производится не более трех солянокислотных обработок, после чего производятся специальные или комплексные СКО с применением специальных кислотных композиций (таблица 14.4).

Кислотные обработки поглощающих скважин целесообразно проводить после предварительного блокирования промытых зон вязко-упругими составами (гидрофобными эмульсиями).

Приготовление раствора соляной кислоты необходимой концентрации.

Объем товарной кислоты и количество пресной воды, необходимых для приготовления раствора определяется по формулам (14.1) и (14.2):

(14.1),

(14.1),

(14.2),

(14.2),

где

- количество исходного раствора, м3;

- количество исходного раствора, м3;

Vρ - необходимое количество рабочего раствора, м3;

-

количество пресной воды, м3;

-

количество пресной воды, м3;

-

плотность исходного раствора, кг/м3;

-

плотность исходного раствора, кг/м3;

-

плотность рабочего раствора, кг/м3.

-

плотность рабочего раствора, кг/м3.

Плотность соляной кислоты в зависимости от ее концентрации определяется из таблицы 14.1.

Таблица 14.1

Концентрация соляной кислоты, % |

Плотность соляной кислоты, кг/м3 |

2 |

1008 |

4 |

1018 |

5 |

1023 |

8 |

1038 |

10 |

1047 |

12 |

1057 |

15 |

1073 |

18 |

1088 |

20 |

1098 |

22 |

1108 |

24 |

1120 |

Требуемая концентрация кислотного раствора, % |

Исходная концентрация технической соляной кислоты, % |

|||||||||||

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

|

8 |

500 |

471 |

444 |

421 |

400 |

381 |

364 |

348 |

333 |

320 |

308 |

296 |

500 |

529 |

556 |

579 |

600 |

619 |

636 |

652 |

667 |

680 |

692 |

704 |

|

10 |

625 |

588 |

556 |

526 |

500 |

476 |

455 |

435 |

417 |

400 |

385 |

370 |

375 |

412 |

444 |

474 |

500 |

524 |

545 |

565 |

583 |

600 |

615 |

630 |

|

12 |

750 |

706 |

667 |

632 |

600 |

571 |

545 |

522 |

500 |

480 |

462 |

444 |

250 |

294 |

333 |

368 |

400 |

429 |

455 |

478 |

500 |

520 |

538 |

556 |

|

15 |

938 |

882 |

833 |

789 |

750 |

714 |

682 |

652 |

625 |

600 |

577 |

556 |

63 |

118 |

167 |

211 |

250 |

286 |

318 |

348 |

375 |

400 |

423 |

444 |

|

Таблица 14.2 - Количество ингибированной соляной кислоты и воды, необходимых для приготовления 1 м3 раствора различной концентрации

Глинокислотная обработка

Терригенные коллекторы, цементирующим веществом которых являются силикаты (аморфная кремниевая кислота, глины, аргиллиты) обрабатываются глинокислотой - смесью соляной и плавиковой кислот. При растворении силикатов плавиковой кислотой образуется фтористый кремний, который в присутствии воды переходит в гидрат окиси кремния, последний при снижении кислотности раствора может превратиться из золя в студнеобразный гель, закупоривающий поры. Чтобы этого не произошло, применяется смесь соляной и плавиковой кислот.

Как правило, применяется кислотный раствор, содержащий от 8 % до 10 % HCL и от 3 % до 5 % HF при объеме закачки глинокислоты для первичной обработки от 0,3 м3 до 0,4 м3 на один метр обрабатываемой толщины пласта. Общий объем раствора глинокислоты при первичной обработке должен быть не менее 1,5 м3. При последующих обработках объем раствора необходимо увеличивать от 10 до 15 %.

Приготовление раствора глинокислоты

Концентрация плавиковой кислоты, % |

Плотность плавиковой кислоты, кг/м3 |

1 |

2 |

2 |

1005 |

5 |

1017 |

6 |

1021 |

10 |

1035 |

15 |

1055 |

20 |

1075 |

25 |

1095 |

30 |

1105 |

35 |

1125 |

Плотность плавиковой кислоты в зависимости от концентрации представлена в таблице 14.3.

Для приготовления рабочего раствора глинокислоты необходимо использовать таблицы 14.1 и 14.3 с учетом соотношения между плавиковой и соляной кислот, а также таблицу 14.4, где приведены рекомендуемые основные кислотные композиции.

Для приготовления 1 м3 рабочего раствора глинокислоты в 0,5 м3 (500 л) соляной кислоты с концентрацией 20 %, плотностью 1098 кг/м3, добавить 0,5 м3 (500 л) 10 % плавиковой кислоты плотностью 1035 кг/м3 и перемешать (для приготовления 0,5 м3 (500 л) плавиковой кислоты с концентрацией 10 % в 0, 113 м3 (113 л) плавиковой кислоты концентрацией 40 % добавить 0.388 м3 (388 л) пресной технической воды). В получившемся растворе будет содержаться 10 % соляной кислоты и 5 % плавиковой кислоты.

Для приготовления 1 м3 рабочего раствора глинокислоты в 0,5 м3 (500 л) соляной кислоты с концентрацией 20 % плотностью 1098 кг/м3 (1,09 г/см3) добавить 0,5 м3 (500 л) 6 % плавиковой кислоты плотностью 1021 кг/м3 (1,021 г/см3) и перемешать. В получившемся растворе будет содержаться 10 % соляной кислоты и 3 % плавиковой кислоты.

Приготовление раствора глинокислоты из фторид-бифторид аммония

При приготовлении глинокислоты из фторид-бифторид аммония учитывают, что 1 кг его эквивалентен 0,00155 м3 (1,55 л) плавиковой кислоты с концентрацией 40 %.

Пример приготовления

500 кг фторид-бифторида аммония залить 0,775 м3 (775 л) пресной воды. Замерить плотность полученного раствора и привести к плотности при 20 0С по формуле (14.3):

ρк = ρt + ( 2,67×10-3 ρt – 2,5t ) ( t – 20 ), (14.3)

где ρк - плотность при 20 0С;

ρt - плотность при температуре разогревшегося раствора, кг/м3;

t - температура раствора, 0С.

В сравнении ρк с данными таблицы 14.2 уточнить концентрацию раствора. Далее по формулам (14.1) и (14.2) приготовить раствор плавиковой кислоты с концентрацией 10 %, затем его разбавить соляной кислотой с концентрацией 20 % и полученным раствором проводить ОПЗ.

Порядок проведения кислотной обработки скважины

Если интервал перфорации закрыт необходимо промыть скважину от загрязнений с допуском НКТ до забоя, определить приемистость пластов. Если при давлении, допустимом на колонну, приемистость отсутствует, обработку проводить с применением пакера. В скважину спустить колонну НКТ, пакер с хвостовиком или другую компоновку, согласованную с заказчиком. Низ колонны труб (хвостовика) оборудовать воронкой (муфтой), опрессовочным седлом (если НКТ до этого не опрессовывались) или др. и установить ниже подошвы обрабатываемого пласта. При работе с пакером опрессовочное седло установить над ним.

Порядок проведения кислотной обработки подробно описан в «Сборнике типовых технологических процессов при ремонте скважин ОАО «Татнефть». На кислотную обработку должен быть составлен план, по окончании обработки - составлен акт. Основные применяемые кислотные композиции приведены в таблице 14.4.

После закачки в скважину кислотный раствор оставить в пласте для реагирования. При концентрации соляной кислоты до 15 % время реагирования от 3 ч до 4 ч, до 24 % - от 2 ч до 3 ч; глинокислоты в песчаниках (в т.ч. заглинизированных) и алевролитах - до 1 ч. Время реагирования считать с момента окончания продавки кислотного состава.

После реагирования кислоты в нагнетательных скважинах вымывание продуктов реакции и остатков кислоты из скважины допускается не производить, а заполнить ствол скважины и продавить дальше в пласт последующей закачкой жидкости в объеме не менее 6 м3. При отсутствии приемистости оставить кислотную ванну на время. Если кислотная ванна не дала положительного результата, то кислоту и продукты реакции необходимо вымыть.

Продукты реагирования из призабойной зоны пласта добывающих скважин удалить свабированием или освоением азотным компрессором (бустером), чтобы исключить их попадание в нефтесборный коллектор.

При отсутствии приемистости также оставить кислотную ванну на время. Если кислотная ванна не дала положительного результата, то кислоту и продукты реакции вымыть, свабирование или освоение азотным компрессором (бустером) при этом не производить.

При производстве ОПЗ по увеличению приемистости в добывающих скважинах перед изоляционными работами после реагирования кислоты, как и в нагнетательных скважинах, вымывание продуктов реакции и остатков кислоты из скважины не производить, а продавить дальше в пласт последующей закачкой жидкости в объеме не менее 6 м3, свабирование при этом не производить.

Технология проведения гидропескоструйной перфорации (ГПП)

Гидропескоструйная перфорация применяется:

- для вскрытия пластов с целью их разработки;

- для очистки стенок скважины от глинистой корки, расширения забоев в необсаженных скважинах для увеличения продуктивности скважины;

- перед гидравлическим разрывом пласта и кислотной обработкой скважины;

- для отрезания обсадных и насосно-компрессорных труб.

Сущность метода ГПП заключается в том, что песчано-жидкостная смесь, закачиваемая в НКТ под большим давлением, истекает из насадок гидравлического пескоструйного перфоратора в виде узких струй с большой скоростью и ударяет в стенку скважины или эксплуатационной колонны. В результате ударного и абразивного действия струи в эксплуатационной колонне, цементном камне и породе пласта образуются цилиндрические отверстия или вертикальные щели (при щелевой перфорации).

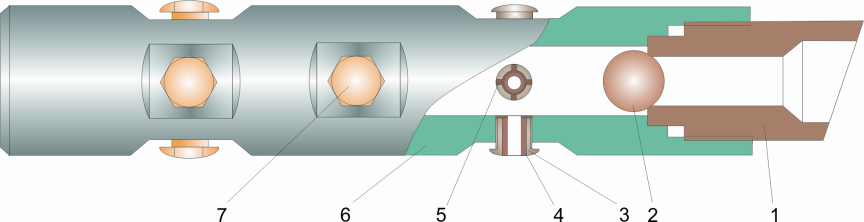

Гидравлический пескоструйный перфоратор

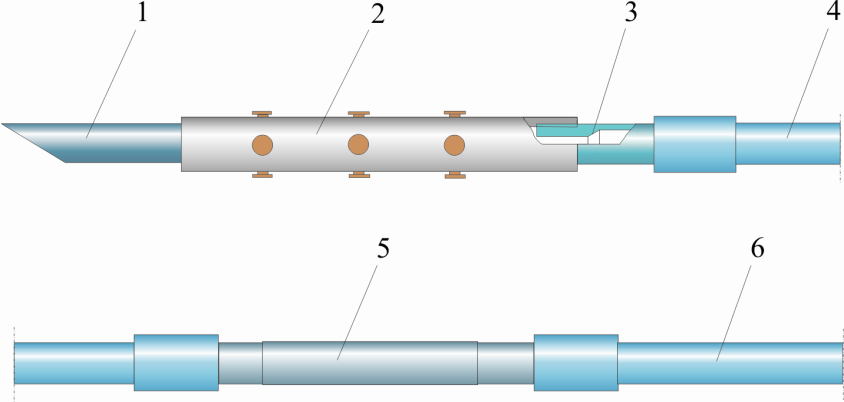

Схема гидравлического пескоструйного перфоратора приведена на рисунке 15.1.

Количество и размещение насадок в перфораторе определяется в зависимости от цели операции, геолого-технической характеристики вскрываемых коллекторов и плотности перфорации. Плотность перфорации должна определять геологическая служба заказчика в зависимости от свойств вскрываемых коллекторов.

Цилиндрические отверстия в процессе перфорации создаются при неподвижном перфораторе.

Для создания вертикальных щелей необходимо в вертикальной плоскости разместить от двух до четырех насадок и в процессе перфорации произвести подъем перфоратора с помощью устьевого гидродомкрата или специального забойного двигателя.

1 - хвостовик-перо; 2- шар; 3 - держатель насадок; 4 - насадка; 5 - стопорное кольцо;

6 – корпус перфоратора; 7 - заглушка

Рисунок 15.1 - Гидропескоструйный перфоратор АП-6 конструкции ВНИИКРнефть

Материалы

Для гидропескоструйной перфорации необходимо применять кварцевый песок фракции от 0,8 до 2,0 мм без крупных частиц, чтобы не закупорить отверстия в насадках перфоратора.

Концентрация песка в жидкости должна составлять от 50 кг/м3 до 80 кг/м3 (0,050 кг/л до 0,080 кг/л), замер концентрации при этом производить вручную.

В качестве жидкости-песконосителя при гидропескоструйной перфорации продуктивных пластов в нефтяных скважинах применяются нефть или жидкость, аналогичная жидкости глушения, обработанная МЛ-81Б (или др. ПАВ); в нагнетательных скважинах - то же, кроме нефти.

Параметры процесса

Закачку жидкости с песком производить при расходе не менее 3,5 л/с на одну насадку диаметром 4,5 и не менее 6.2 л/с - диаметром 6 мм. При этом скорость выходящей из насадки струи достигает 200 м/с, а перепад давления в насадке - от 18,0 МПа до 20,0 МПа.

Подготовка скважины и оборудования

Для проведения ГПП на скважину необходимо завезти трубы марки «К»; допускается применение НКТ марки «Д» (новые комплекты или после капремонта, что должно быть подтверждено соответствующим документом) с опрессовкой на давление не менее 35,0 МПа.

В скважину на колонне НКТ спустить пескоструйный перфоратор, седло опрессовочного клапана, патрубок длиной не менее 1,5 м или др. репер для привязки перфоратора к запланированному интервалу перфорации геофизическими методами. Реперный патрубок установить через одну-две насосно-компрессорные трубы от перфоратора согласно рисунку 15.2, причем трубы завернуть вручную с герметизацией резьб согласно 2.6 «Типового процесса спуска и подъема колонны НКТ» .

1 - хвостовик - перо; 2 - перфоратор; 3 - седло опрессовочного клапана;

4 - 1-2 НКТ; 5 - репер (патрубок); 6 - колонна НКТ

Рисунок 15.2 - Схема компоновки подземного оборудования

при гидропескоструйной перфорации

После спуска перфоратор установить в нижний интервал перфорации с привязкой по ГК, ЛМ, а затем опрессовать колонну НКТ согласно «Типовому технологическому процессу опрессовки колонны НКТ в скважине» [20] на давление, указанное в плане работ.

Оборудование устья скважины

На устье скважины установить сальниковое устройство. На колонну НКТ навернуть рабочую трубу, на которую навернуть патрубок с быстросъемной резьбой и краном высокого давления. К патрубку с помощью специального шарнирного соединения, имеющего три плоскости вращения, присоединить нагнетательную линию от блока манифольдов согласно рисунку 15.3.

Оборудование для приготовления и закачки песчано-жидкостной смеси

Песок на скважину доставляется в бункере пескосмесительного агрегата. Пескосмесительный агрегат в течение операции производит смешивание жидкости-песконосителя с кварцевым песком и через приемные шланги низкого давления обеспечивает забор смеси насосными агрегатами высокого давления, которые производят закачку песчано-жидкостной смеси через блок манифольдов в скважину.

Подача жидкости в смесительное устройство пескосмесительного агрегата производится промывочным (водоподающим) агрегатом.

Циркуляция жидкости при проведении процесса производится через желобную емкость или миксер пескосмесительного агрегата.

1 - колонная муфта; 2 - устьевая арматура; 3 - затрубная задвижка;

4 - заглушка; 5 - сальниковое устройство; 6 - колонна НКТ; 7 - быстросъемное соединение;

8 - шарнирное соединение; 9 - элеватор; 10 - штропа.

Рисунок 15.3 - Схема оборудования устья скважины при гидропескоструйной перфорации

Технология проведения ГПП

Специальную технику расстановить у скважины и обвязать согласно рисунку 15.4. Проверить и подготовить оборудование к работе, промыть и опрессовать нагнетательную линию на полуторократное рабочее давление, предусмотренное планом работ.

Восстановить циркуляцию в скважине и произвести пробную закачку жидкости без песка поочередным включением агрегатов при максимально возможных расходах жидкости, тем самым промыть НКТ и перфоратор. Жидкость на агрегаты подавать водоподающим агрегатом через пескосмесительный агрегат.

Отсоединить нагнетательную линию от рабочей трубы, опустить шарик клапана перфоратора в трубы, соединить нагнетательную линию с рабочей трубой. Закачкой жидкости без песка по возросшему давлению проверить посадку шарика в седло клапана и поочередным включением агрегатов произвести пробную закачку жидкости без песка для установления запланированного режима работы. При этом устьевым манометром определить потери давления на трение при расчетном расходе жидкости на одну насадку.

Не останавливая закачку на установленном режиме, приступить к подаче песка в жидкость. Закачку жидкости с песком производить при заданных расходах на одну насадку в первом интервале в течение 40-45 мин. Затем перфоратор переместить в следующий интервал и произвести закачку жидкости с песком в течение 20-25 мин и т.д. (при перемещении перфоратора подачу песка прекратить, давление на устье снизить на 5.0-10,0 МПа с целью снижения напряжений на колонну НКТ). При наличии в скважине второй колонны (дополнительной колонны, летучки) время закачки жидкости с песком увеличить на 20-25 мин в каждом интервале соответственно.

1, 3 - насосные агрегаты; 2 - пескосмесительный агрегат; 4 - водоподающий агрегат; 5 - автоцистерна; 6 - блок манифольдов; 7 - желобная емкость; 8 - скважина; 9 - нагнетательная линия

Рисунок 15.4 - Технологическая схема обвязки наземного оборудования при ГПП

Если в процессе перфорации для очередной установки перфоратора в новом интервале необходимо поднять одну или несколько труб, то необходимо предварительно произвести прямую промывку в полуторократном объеме скважины.

По окончании перфорации всех интервалов подачу песка прекратить, произвести прямую промывку в полуторократном объеме скважины и поднять перфоратор.

Расчет параметров процесса, количества материалов и спецтехники

При гидропескоструйной перфорации количество отверстий, их диаметр и протяженность каналов в породе определяются по специальным методикам в зависимости от свойств пород, слагающих пласты. Расход жидкости и песка в единицу времени и продолжительность перфорации одного интервала также определяются по расчетным формулам в зависимости от диаметра насадки и протяженности создаваемого канала.

Ниже приведен приближенный расчет необходимого количества спецтехники, жидкости и песка исходя из опытных данных. Диаметр насадки принят равным 4,5 мм.

Исходные данные

q = 0035 м3 /с (3,5 л/с) - расход жидкости с песком через насадку перфоратора;

с = 0,00008 кг/ м3 (0,08 кг/л) - концентрация песка в жидкости;

t = 20·60 = 1200 c - продолжительность закачки жидкости с песком при перфорации одного интервала;

VНКТ = 0,003 м3 - объем 1 м погонной длины НКТ диаметром 73 мм;

Vэ = 0,0136 м3 - объем 1 м погонной длины эксплуатационной колонны диаметром 146 мм;

Нт - глубина спуска колонны НКТ, м;

Н - глубина искусственного забоя скважины, м;

Vже - объем желобной емкости с промывочной жидкостью, м3.

Порядок расчета

а) Расход жидкости с песком в 1 с для одновременного создания n1 отверстий при перфорации одного интервала:

q·n1=3,5n1 (л/с)

б) Расход песка на создание одного цилиндрического отверстия:

g=q·с·t=3,5·0,08·1200=336 (кг)

в) Общий расход песка на создание n отверстий;

Ст=ng=336·n (кг)

г) Количество жидкости для вытеснения песка из колонны НКТ:

VНКТ=1,5 VНКТ · Нт=0,0045 Нт (м3)

д) Количество жидкости для удаления шарика клапана перфоратора:

Vш=1,5 VНКТ · Нт =0,0045Нт (м3)

е) Количество жидкости глушения для замены жидкости в скважине после перфорации:

Vж.г.= Vэ · Н =0,0136Н (м3)

ж) Число насосных агрегатов для закачки песчано-жидкостной смеси определять по формуле (15.1):

nан

=

, (15.1)

, (15.1)

где

-

производительность насосного агрегата

при заданном давлении.

-

производительность насосного агрегата

при заданном давлении.

Как

правило, значение

,

поэтому практически в условиях ОАО

«Татнефть» при проведении процесса

перфорации участвуют три насосных

агрегата.

,

поэтому практически в условиях ОАО

«Татнефть» при проведении процесса

перфорации участвуют три насосных

агрегата.

з) Число водоподающих насосных агрегатов определять по формуле (15.2):

nвпа

=

, (15.2)

, (15.2)

где

-

максимальная производительность

насосного агрегата.

-

максимальная производительность

насосного агрегата.

Как

правило, значение

,

поэтому в процессе участвует один

водоподающий насосный агрегат.

,

поэтому в процессе участвует один

водоподающий насосный агрегат.

и) Число автоцистерн с промывочной жидкостью (когда жидкость глушения и жидкость-песконоситель - пластовая вода), участвующих в процессе определять по формуле (15.3):

, (15.3)

, (15.3)

где gац - объем емкости автоцистерны, м3;

-

объем желобной системы, м3.

-

объем желобной системы, м3.

к) Число рейсов автоцистерны для заполнения желобной емкости определять по формуле (15.4):

,

(15.4)

,

(15.4)

л)

Число пескосмесительных агрегатов ( )

определять из двух условий:

)

определять из двух условий:

Из условия обеспечения заданного расхода жидкости с песком по формуле (15.5):

, (15.5)

, (15.5)

где

-

максимальная производительность насоса

пескосмесительного агрегата.

-

максимальная производительность насоса

пескосмесительного агрегата.

Как правило, насос агрегата всегда обеспечивает заданный расход жидкости с песком.

Из условия грузоподъемности агрегата при транспортировке песка по формуле (15.6)

, (15.6)

, (15.6)

где

-

емкость бункера агрегата для песка, м3.

-

емкость бункера агрегата для песка, м3.

Как правило, на проведение ГПП в одной скважине расходуется от 3 до 10 т песка. Поэтому в процессе ГПП принимает участие один пескосмесительный агрегат.

Проведение процесса

Сборка устьевого оборудования

Установить на устье скважины сальниковое устройство.

Навернуть на верхнюю НКТ патрубок с быстросъемным соединением, на который, в свою очередь, навернуть кран высокого давления и шарнирное соединение (специальную головку).

Расстановка и обвязка спецтехники:

- блока манифольдов с устьем скважины;

- насосных агрегатов с блоком манифольдов;

- пескосмесителя с насосными агрегатами;

- пескосмесителя с насосным агрегатом, подающим воду (водоподающим агрегатом);

- водоподающего агрегата с желобной емкостью.

Опрессовка нагнетательных линий от агрегатов до крана высокого давления на полуторократное рабочее давление, предусмотренное планом работ. Открыть кран высокого давления. Восстановление циркуляции.

Спуск шарика клапана гидроперфоратора. Закачкой технологической жидкости в НКТ убедиться в посадке шарика в седло клапана перфоратора по возрастанию давления нагнетания.

Гидропескоструйная перфорация

Включить шнек пескосмесительного агрегата для подачи песка и произвести гидропескоструйную перфорацию в первом интервале (в течение 40-45 мин). Прекратив подачу песка и снизив давление на устье на 5,0-10,0 МПа (с целью снижения напряжений на колонну НКТ), переместить перфоратор в следующий интервал и произвести перфорацию в течение 20-25 мин и т.д.

Примечание - С учетом опыта проведения ГПП в скважинах ОАО «Татнефть» проводить перфорацию более пяти интервалов не рекомендуется, т.к. сопла перфоратора получают повышенный абразивный износ и не обеспечивают необходимых параметров перфорации колонны. Если интервалов перфорации более пяти, то для дальнейшего проведения ГПП необходимо поменять гидроперфоратор.

По окончании перфорации прекратить подачу песка и, продолжая закачку жидкости в НКТ, произвести прямую промывку в полуторократном объеме скважины. Остановить все насосы. Разобрать обвязку спецтехники.