- •4.1 Резисторы ……………………………………………………………. 5

- •5. Типы припоев и требования к припоям. Назначение флюса ...………….. 26

- •7. Вид групповой пайки …………………………………...…………………... 35

- •Введение

- •2. Структура предприятия

- •3. Описание рабочего участка

- •4. Элементная база конструктора рэа

- •4.1 Резисторы

- •4.2 Конденсаторы

- •4.3 Транзистор

- •4.4 Интегральные схемы

- •5. Припои и флюсы

- •6. Технология ручной пайки

- •7. Групповые методы пайки

- •Техника безопасности

- •Индивид dds генератор

- •Заключение

7. Групповые методы пайки

Групповые методы пайки обычно применяют при одностороннем расположении навесных деталей на печатной плате. При двустороннем монтаже групповая пайка возможна только с одной стороны, а пайка с другой стороны производится монтажным паяльником.

Различают несколько типов групповой пайки:

пайка погружением

пайка волной припоя

каскадная пайка

избирательная пайка.

Технологический процесс пайки ПП погружением и волной припоя:

Обезжиривание->наклейка маски->пайка->удаление маски и остатков флюса->контроль Обезжиривание: погружением со стороны монтажа в растворитель (спирт+бензин)

Плату обдувают до полного высыхания

Маской покрывают участки и проводники платы, которые не подвергаются пайка

В маске пробивают отверстия напротив мест пайки и базовые.

Пайка погружением:

ПП с установленными элементами устанавливают в установочное приспособление и погружают в расплавленный флюс на 4-6с, а затем в припой. Через 1 включают вибратор. Выдерживают 11с при 240*С, 4-8с при 250*с, затем ПП извлекают из припоя, выдерживают над ванной 5-7с

Пайка волной припоя:

В ванне находится припой расплавленный. ПП проходит по гребню волны, которая создается подачей припоя через сопло крыльчаткой. Контакт платы с постоянным притоком припоя обеспечивает быструю передачу тепла.

Удаление маски: плату погружают на 0,8-0,9 ее толщины в ванну с горячей (90*С) водой и выдерживают пока не отклеится. Обдумают горячим воздухом. Флюс удаляют погружением в ванну со смесью бензина и спирта на 2-4 минуты.

Медная фольга имеет толщину преимущественно 35 и 50 мкм. Для увеличения плотности соединений при субстрактивном методе формирования проводящего рисунка МПП (ширина линий 125...150 мкм) в последнее время все чаще используется тонкая фольга толщиной 5 и 10 мкм. Однако производство такой фольги связано с определенными трудностями. Поэтому обычно, если требуется наименьшая ширина линии проводящего рисунка, применяют аддитивные или полуаддитивные методы. Из других материалов, используемых при изготовлении печатных плат, наиболее широко применяют никель и серебро в качестве металлического резиста, для обеспечения пайки, сварки. Кроме того, используется целый ряд других металлов и сплавов (например, олово — висмут, олово — индий, олово — никель и т. д.), назначение которых — обеспечение избирательной защиты или низкого контактного сопротивления, улучшение режимов пайки. Дополнительные покрытия, увеличивающие электропроводность печатных проводников, в большинстве случаев выполняют гальваническим осаждением, реже — способами вакуумной металлизации и горячего лужения. В отличие от жестких печатных плат гибкие платы могут применяться как в стационарном режиме пайки, так и в динамическом. Если в первом случае ГПП подвергаются перегибам только во время производства и монтажа, то во втором они подвергаются постоянному или периодическому воздействию напряжения изгиба в результате качающего, сочленяющего или скручивающего усилия. Поэтому одна из важнейших характеристик ГПП (при сохранении всех остальных требований к ее материалам) — высокая устойчивость диэлектрических материалов ГПП к механическим воздействиям, т. е. к снятию и отслоению печатных проводников от основания. Эта устойчивость характеризуется числом перегибов на определенном радиусе и адгезией металлической фольги к диэлектрику. Основные материалы для ГПП: лавсан фольгированный (ЛФ-1) и полиимид фольгированный (ПФ-1, ПФ-2). Полиимид обладает наилучшими характеристиками (за исключением стоимости) и является самым распространенным диэлектриком для ГПП. При необходимости обеспечения низкой стоимости чаще всего используется лавсан. До недавнего времени фольгированные диэлектрики на основе эпоксидно-фенольных смол, а также применяемые в ряде случаев диэлектрики на основе полиимидных смол удовлетворяли основным требованиям изготовителей печатных плат. Необходимость улучшения теплоотвода от ИМС и БИС, требования низкой диэлектрической проницаемости материала платы для быстродействующих схем, важность согласования коэффициентов термического расширения материала платы, корпусов ИМС и кристаллоносителей, широкое внедрение современных методов монтажа привели к необходимости разработки новых материалов. Широкое применение в современных конструкциях технических средств ЭВМ находят МПП на основе керамики. Применение керамических подложек для изготовления печатных плат обусловлено прежде всего использованием высокотемпературных способов создания проводящего рисунка с минимальной шириной линий, однако используются и другие преимущества керамики (хорошая теплопроводность, согласование по коэффициенту термического расширения с корпусами ИМС и носителями и т. п.). При изготовлении керамических МПП наиболее широко используется толстопленочная технология.

В керамических основаниях в качестве исходных материалов широко применяются оксиды алюминия и бериллия, а также нитрид алюминия и карбид кремния.

Основным недостатком керамических плат является ограниченность их размеров (обычно не более 150x150 мм), что обусловлено в основном хрупкостью керамики, а также сложностью достижения необходимого качества. Формирование проводящего рисунка (проводников) осуществляется трафаретной печатью. В качестве материалов проводников в керамических платах подложечного вида (рис. 4.5, а) используются пасты, состоящие из металлических порошков, органического связующего вещества и стекла. Для проводниковых паст, которые должны обладать хорошей адгезией, способностью выдерживать многократную термообработку, низким удельным электрическим сопротивлением, применяются порошки благородных металлов: платины, золота, серебра. Экономические факторы заставляют применять также пасты на основе композиций: палладий — золото, платина — серебро, палладий — серебро и др. Изоляционные пасты изготавливаются на основе кристаллизующихся стекол, стеклокристаллических цементов, стеклокерамики. В качестве материалов проводников в керамических платах пакетного вида (рис. 4.5, б) используются пасты, изготовленные на основе порошков тугоплавких металлов: вольфрама, молибдена и др. В качестве основания заготовки и изоляторов применяются ленты из сыров керамики на основе оксидов алюминия и бериллия, карбида кремния, нитрида алюминия.

Металлические жесткие основания, покрытые диэлектриком, характеризуются (как и керамические) высокотемпературным вжиганием в подложку толстопленочных паст на основе стекол и эмалей. Особенности плат на металлическом основании — повышенная теплопроводность, конструкционная прочность и ограничения по быстродействию из-за сильной связи проводников с металлическим основанием. Широкое применение находят пластины из стали, меди, титана, покрытые смолой или легкоплавким стеклом. Однако наиболее совершенным по комплексу показаний является анодированный алюминий и его сплавы с достаточно толстым слоем оксида. Анодированный алюминий применяется также для тонкопленочной многослойной разводки плат. Перспективно применение в печатных платах оснований со сложной составной структурой, включая металлические прокладки, а также оснований из термопластиков.

Основания из фторопласта со стекловолокном используются в быстродействующих схемах. Различные композиционные основания из кевлара и кварца» а также медь — инвар — медь используются в тех случаях, когда необходимо иметь термический коэффициент расширения, близкий к коэффициенту расширения оксида алюминия, например в случае монтажа на плату различных керамических кристаллоносителей (микрокорпусов). Сложные подложки на основе полиимида используются главным образом в мощных схемах или при высокотемпературных применениях печатных плат.

№№ Способы получения печатного монтажа

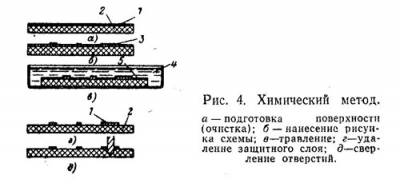

Химический способ в настоящее время получил самое широкое распространение в массовом производстве радиоаппаратуры. Сущность метода (рис. 4) заключается в вытравливании фольги 1 с поверхности плакированной заготовки 2 (на пробельных участках), в качестве которой чаще всего используются фольгированный гетинакс или стеклотекстолит. На плакированную заготовку наносится позитивный рисунок 3 печатного монтажа, т. е. защитный слой ложится на те места заготовки, на которых должна остаться фольга, затем заготовка помещается в раствор хлорного железа 4, где происходит вытравливание 5 незащищенных участков фольги.

Таким образом, технологический процесс травления фольгированного гетинакса состоит из следующих основных операций; 1) подготовки поверхности (очистка); 2) нанесения рисунка схемы; 3) травления; 4) удаления защитного слоя; 5) сверления отверстий. В зависимости от способа нанесения защитного рисунка на заготовку имеется несколько разновидностей химического метода. Эти разновидности сокращенно называют «фотохимическим» — при нанесении рисунка фото-способом, «сеточнохимическим» — при нанесении рисунка способом сеткографии и «офсетиохимическим» — при нанесении рисунка офсетным способом. Фотохимический метод позволяет получить самую большую разрешающую способность по сравнению с другими технологическими методами изготовления печатного монтажа. Это качество особенно ценно при изготовлении печатного монтажа миниатюрной радиоаппаратуры и некоторых печатных радиоэлементов, таких, например, как катушки индуктивности. Точность и разрешающая способность химического метода зависят от способа нанесения рисунка печатного монтажа. При фотохимическом методе точность ±0,05 мм, а разрешающая способность 0,2 мм. Офсетнохимический метод дает меньшую точность ±0,2 мм и разрешающую способность 0,5 мм. Сеточнохимический метод обеспечивает точность ±0,2 мм и разрешающую способность 1 мм. Хотя фотохимический метод позволяет делать ширину печатного проводника равной 0,2 мм, но на практике стараются делать их шире, так как при такой

ширине проводника уменьшается сцепление его с подложкой из-за подтравливания, уменьшающего и так небольшую площадь склейки проводника с платой. Если позволяют размеры печатной платы, то, как правило, печатные проводники, выполненные химическим методом, имеют ширину от 0,5 до 1,5 мм. Химический метод получил широкое распространение. К достоинствам химического метода относятся высокая точность, простота технологического оборудования, быстрота налаживания производства, легкий переход от одной схемы к другой, высокая производительность (офсетно- и сеточнохимический методы), высокое качество проводников. К недостаткам относятся: невозможность металлизации отверстий, непроизводительный расход металла, снимаемого травлением; снижение изоляционных свойств диэлектрика платы, происходящее под действием реактивов.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

Заготовки для жестких печатных плат представляют собой несколько спрессованных слоев стекловолокна (обычно 8 слоев), покрытых медной фольгой. Пространство между слоями заполнено наполнителем. Самый простой способ расположения стеклянных волокон - когда они перпендикулярны друг другу. При различной ориентации волокон в слоях прочностные характеристики материала становятся одинаковыми по всем направлениям. Толщина материала оценивается без учета медной фольги. Толщина фольги одинакова с обеих сторон.

Основа: бумага, стекловолокно, керамика, арамид.

Наполнитель: фенольная смола, эпоксидная смола, полиэстер, полиимидная смола, бисмалеинимид-триазин, эфир цианата, фторопласт.

Существует множество материалов для печатных плат. Они выполняю роль диэлектрика и различаются своими электрическими , механическими и температурными особенностями. Наиболее важные характеристики, которые учитываются при выборе диэлектрика, являются диэлектрическая постоянная (особенно для высокоскоростных пп) и температура стеклования Tg.

ПОКРЫТИЯ

Покрытие в материаловедении - это нанесённый на объект относительно тонкий поверхностный слой из другого материала. Целью нанесения покрытия является улучшение поверхностных свойств основного материала, обычно называемого материалом подложки. Улучшают, среди прочих, такие свойства, как внешний вид, адгезию, смачиваемость, стойкость к коррозии, износостойкость, стойкость к высоким температурам, электропроводность. Покрытия могут наноситься в жидкой, газообразной или твердой фазах, но в результате они составляют одно целое с основным материалом.

Покрытие, как правило, наносится только на работающую часть детали, реже на всю поверхность. На различные части поверхности одного объекта могут наноситься разные покрытия. Иногда применяются многослойные покрытия (например, грунтовка+краска).

Альтернативой покрытию (для тех же целей) в некоторых случаях может быть поверхностная обработка самого материала (например, закаливание токами высокой частоты,шлифование).

Виды покрытий: • Тонкие пленки:

CVD-процесс

PVD-процесс

Металлизация

Анодирование

Хромирование

Оксидирование

Алитирование

Цинкование

ЗАЩИТА РЭА ОТ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ

Виды механических воздействий на РЭА. Все виды РЭА подвергаются воздействию внешних механических нагрузок (вибрации, удары, ускорения, акустические шумы), которые передаются к каждой детали, входящей в конструкцию. Механические воздействия имеют место в работающей РЭА, если она установлена на подвижном объекте, или только при транспортировке ее в нерабочем состоянии, как в случае стационарной и некоторых видов возимой РЭА. Количество переданной энергии определяет уровень и характер изменения конструкции. Допустимые уровни механического изменения конструкции определяются ее прочностью и устойчивостью к механическим воздействиям.

Под прочностью конструкции понимается способность аппаратуры выполнять функции и сохранять параметры после приложения механических воздействий. Устойчивость конструкции - способность РЭА сохранять функции и параметры в процессе механических воздействий.

Откликом, или реакцией конструкции на механические воздействия называют трансформацию и преобразование энергии механического возбуждения. К ним относятся механические напряжения в элементах конструкции, перемещения элементов конструкции и их соударения, деформации и разрушения конструктивных элементов, изменения свойств и параметров конструкции. Механические воздействия могут приводить к взаимным перемещениям

Воздействие линейных ускорений эквивалентно увеличению массы аппаратуры и при значительной длительности воздействия требует увеличения прочности конструкции. Амортизаторы от линейных перегрузок практически не защищают. Как показывает опыт эксплуатации транспортируемой РЭА, наибольшее разрушающее воздействие на конструкцию оказывают вибрации. Как правило, конструкция аппарата, выдержавшая воздействие вибрационных нагрузок в определенном частотном диапазоне, выдерживает ударные нагрузки и линейные ускорения с большими значениями соответствующих параметров. Понятие виброустойчивости и вибропрочности. В отношении конструкции РЭА различают два понятия: вибрационная устойчивость и вибрационная прочность. Вибрационная устойчивость - свойство объекта при заданной вибрации выполнять заданные функции и сохранять значения своих параметров в пределах нормы. Вибрационная прочность - прочность при заданной вибрации и после прекращения ее. Воздействие транспортной тряски складывается из ударов и вибраций. Введение амортизаторов между РЭА и объектом в качестве среды, уменьшающей амплитуду передаваемых колебаний и ударов, снижает действующие на РЭА механические силы, но не уничтожают их полностью. В некоторых случаях образованная с введением амортизаторов резонансная система влечет за собой возникновение низкочастотного механического резонанса, который приводит к увеличению амплитуды колебаний РЭА

деталей и узлов, деформации крепежных, несущих и других элементов конструкций, их соударению. При незначительных механических воздействиях в элементах конструкций возникают упругие деформации, не сказывающиеся на работоспособности аппаратуры. Увеличение нагрузки приводит к появлению остаточной деформации и при определенных условиях разрушению конструкции. Разрушение может наступить и при нагрузках, много меньших предельных значений статической прочности материалов, если конструкция окажется подверженной знакопеременным нагрузкам. Отказы аппаратуры бывают восстанавливаемыми после снятия или ослабления механического воздействия (изменение параметров компонентов, возникновение электрических шумов) и невосстанавливаемыми (обрывы и замыкания электрических соединений, отслаивание проводников печатных плат, нарушение элементов крепления и разрушение несущих конструкций). На транспортируемую РЭА в процессе ее эксплуатации воздействует вибрации, ударные нагрузки и линейные ускорения. ^ Гармонические вибрациихарактеризуются частотой, амплитудой, ускорением. Ударные нагрузки характеризуются числом одиночных ударов или их серией (обычно оговаривают максимальное число ударов), длительностью ударного импульса и его формой, мгновенной скоростью при ударе, перемещением соударяющихся тел.Линейные ускорения характеризуются ускорением, длительностью, знаком воздействия ускорения. Возникающие при вибрациях, ударах и ускорениях перегрузки оценивают соответствующими коэффициентами. Для уменьшения воздействия вибраций и ударов аппаратуру устанавливают на амортизаторы или применяют демпфирующие материалы.