- •С одержание

- •1.Технологическая часть

- •2.Специальная часть

- •Введение

- •1.Технологическая часть

- •1.1.Особенности выполнения сварки плавлением

- •1.2.Подтовка металла под сварку

- •1.3.Техника выполнения сварных швов

- •Траектория движения конца электрода

- •1.4.Сущность процесса кислородной резки

- •2.Специальная часть

- •2.1.Назначение и характеристика элементов конструкции.

- •2.1.5.Определение группы свариваемости

- •2.1.6.Подбор электродов под сборку данной детали

- •2.1.7.Расчет режимов сварки

- •2.1.8.Технология сварки расчетной стали

- •2.1.9.Расчёт количества наплавленного металла

- •2.2.Подбор источника питания сварочной дуги

- •2.3.Инструкционно-технологическая карта изготовления данного элемента конструкции

- •3.Экономическая часть

- •3.1.Определяемрасход электроэнергии при ручной дуговой сварке

- •4.Контроль качества сварных швов

- •4.1.Виды дефектов, возникающие при выполнении работ

- •Заварка одиночной трещины

- •5.Охрана труда при выполнении сварочных работ

- •5.1.Зщита от поражении электрическом током

- •5.2.Защита от электрической дуги

- •5.3.Защита от брызг продуктов горения и предупреждение взрывов

- •5.4.Противопожарные мероприятия

- •6 .Новые технологии

- •Перечень ссылок

1.4.Сущность процесса кислородной резки

Он основан на горении металла в струе кислорода и удалении этой струёй образующихся оксидов. Резка начинается с нагрева металла в начальной точке до температуры воспламенения данного металла в кислороде. Для нагрева металла используется пламя, образуемое при сгорании ацетилена с кислородом. Оксиды удаляются струёй режущего кислорода, вытекающего из центрального канала мундштука. Пуск режущего кислорода осуществляется после того как точка нагрева достигнет температуры воспламенения разрезаемой стали. Непрерывность процесса поддерживается нагревом поверхности металла, подогревающим пламенем, впереди струи режущего кислорода и удалением оксидов из полости реза.

Для протекания процесса резки, необходимо удовлетворение ряда условий: температура плавления оксидов должна быть ниже температуры самого металла в процессе резки; количество теплоты выделяющегося при оксидировании металлов, должны быть достаточны для поддержания непрерывного процесса резки; теплопроводность металла не должна быть очень высокой; образующееся оксиды должны быть низко текучими, и в разрезаемом металле должно быть ограниченное количество примесей препятствующих резке.

Толщина разрезаемого металла(мм) |

Толщина и Nмундштука внутренний(мм) |

N мундштука наружный |

Давление кислорода в М/П |

Давление газа в М/П |

8-10 |

1 |

1 |

0,3 |

0,01 |

10-20 |

1 |

2 |

0,4 |

0,002 |

25-50 |

1 |

3 |

0,6 |

0,003 |

Резка выполняется универсальным ручным резаком марки Р2А-0,1;Р3П-0,1,перед началом резки укладывается лист на опоры, очищается место реза, устанавливается на резаке мундштук в зависимости от толщины

Разрезаемой стали.

Последовательность операций резки зависит от профиля разрезаемого металла. Резку уголка начинают с кромки полки двумя способами:

1)Положение резака при резке первой кромки

2)Положение

резака при резке второй кромки

Резку двутавровой балки начинают с резки полок, а затем прорезают стойку:

1,2)Положение резака при резке верхней и нижней полки.

3)Положение резака при резке стойки.

Резка труб.

Ручная кислородная резка используется для обрезки торцов труб под сварку, вырезки дефектных участков и отверстий в трубопроводах, отрезки их на мерные длины и т.д. Трубы можно резать в любых пространственных положениях. Для труб небольшого диаметра резка выполняется я поворотной трубой. При резке поворотных труб большого диаметра резак перемещается по направляющему угольнику, а при резке не поворотных труб используются специальные каретки и роликовые стенды.

Д

ля

повышения скорости резки резак

устанавливают под углом 15-25градусов к

касательной точке пересечения оси

резака с поверхностью трубы. В этом

случае увеличивается зона взаимодействия

кислорода с металлом и образующийся в

процессе резки нагревает впереди лежащий

участок трубы, благодаря чему улучшаются

условия оксидирования металла.

ля

повышения скорости резки резак

устанавливают под углом 15-25градусов к

касательной точке пересечения оси

резака с поверхностью трубы. В этом

случае увеличивается зона взаимодействия

кислорода с металлом и образующийся в

процессе резки нагревает впереди лежащий

участок трубы, благодаря чему улучшаются

условия оксидирования металла.

Метал

подаваемый для резки должен быть чистый.

Разрезаемый

Метал

подаваемый для резки должен быть чистый.

Разрезаемый

металл укладывают на стол или подкладки по горизонтали.

Под ними оставляют свободное пространство для того чтоб вытекающая из места реза струя газа и шлака отражалась от пола не мешала процессу резки. Эта величина должна быть 0.5S+100где S толщина разрезаемого металла в (мм). Расстояние между срезом мундштука и поверхностью разрезаемого металла надо поддерживать стабильным. Оптимальное расстояние от мундштука до среза поверхности составляет при толщине металла 3-10мм, расстояние 3-10мм.

Ручная кислородно-флюсовая резка.

Для резки высоколегированных хромистых и хромоникелевых сталей, которые не поддаются, обычной кислородной резке применяется , кислородно-флюсовая резка.

С ущность процесса заключается в том, что в зону резки дополнительно подают порошкообразный флюс. Часть флюса при горении в струе кислорода выделяют дополнительное большое количество тепла, способствующего расплавлению тугоплавных оксидов, железа которые сильно разжижают шлаки на поверхности реза.

Для кислородно-флюсовой резки применяют аппаратуру, состоящую из флюсопитателя и резака с приспособлениями для подачи флюса.

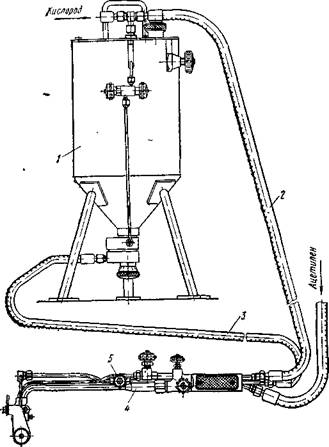

Схема установки УРСХ-5 для ручной кислородной резки

1)Флюсопитатель

2)Циклонное устройство

3)Рукав для подачи флюса

4)Рукав кислорода

5)Рукав горючего газа

6)Резак

7 )Вентиль для регулирования подачи флюса

В качестве горючего газа служит ацетилен. Флюсовая приставка предназначена для включения и выключения подачи флюса в зону реза, который, воспламеняясь и сгорая в месте реза, повышает температуру и образует шлаки с более низкой температурой плавления, менее вязкие, легко удаляемые из разреза. Флюсопитатель ФП-165,состоит из бочка, вмещающего 20кг порошка марки ПЖ4М, ПЖ5М, циклонного регулировочного устройства редуктора. Работает Флюсопитатель следующим образом: кислород поступает из баллона или трубопровода в тройник флюсопитателя, где разветвляется на 3 потока. Основная часть кислорода подается по шлангу вреза, другая часть в редуктор после которого дополнительно разветвляется на два направления: в верхнюю часть бочка для создания давления на флюс и через вентиль в циклонное регулировочное устройство. Из бочка флюс под давлением осыпается в циклонную камеру, где увлекается кислородом и подается во флюсовую приставку на резаке. Для обеспечения нормальной работы флюсопитателя необходимо оставлять в бочке не менее двух кг. флюса. Флюсопитатели рекомендуется устанавливать не более 10метров от места резки. Перед засыпкой флюс необходимо просеять через сетку для удаления частиц больше 0,16мм.