- •Глава 1.1. Характеристика качества как объекта управления….…

- •Глава 2. 1. Показатели качества и ту машин

- •2.2. Технические условия

- •3. Методы определения численных значений показателей качества

- •4. Эргономические показатели качества

- •5. Показатели технологичности продукции

- •6. Показатели надежности продукции

- •7. Общая методика сопоставительного анализа при оценке технического уровня изделия

- •5.1 Рекомендуемая литература

- •Часть 1 Содержание, структура и оформление работы………………………6

- •Часть 2. Теоретический материал …………………………………… 12

- •Часть 1. Содержание, структура и оформление работы

- •1.4. Порядок выполнения работы

- •Часть 2. Теоретический материал

7. Общая методика сопоставительного анализа при оценке технического уровня изделия

Оценка технического уровня изделия – совокупность операций, включающая выбор номенклатуры показателей, характеризующих техническое совершенство оцениваемого изделия, определение значений этих показателей и сопоставление их с базовыми. Технический уровень продукции является относительной характеристикой, основанной на сопоставление показателей, отражающих только техническое совершенство оцениваемого изделия по сравнению с базовыми соответствующими показателями (оно определяется по специальным картам технического уровня).

Принципиальный подход в оценке технического уровня основан на сопоставлении значений единичных показателей качества изделий со значениями соответствующих показателей лучших мировых аналогов, учете значимости каждого показателя в условиях эксплуатации, определении комплексного показателя технического уровня (КПТУ) и принятии заключения о соответствии изделий современному мировому техническому уровню.

Аналог – продукция отечественного или зарубежного производства, подобная сравниваемому изделию, обладающая сходством функционального назначения и условий применения.

Анализ исходных данных и оценки технического уровня, как правило, проводит группа экспертов, состав которой комплектуется специалистами в данной области науки и техники, представляющими заказчика, разработчика, изготовителя и потребителя.

Содержание работ по этапам оценки технического уровня изделия:

1. Проверка соответствия изделия требованиям стандартов. При невыполнении требований стандартов по безопасности и экологии оно должно исключаться из процесса дальнейшей оценки как не имеющее право на реализацию.

2. Определение группы однородного изделия. Принадлежность к группе однородного изделия устанавливается по действующему Перечню групп однородной продукции, а при необходимости выделяются и подгруппы.

3. Установление номенклатуры показателей технического уровня осуществляется согласно методическим рекомендациям.

4. Выбор аналогов и формирование базовых образцов. Выбираются из выпускаемых отечественной и зарубежной промышленностью новых изделий и разрабатываемых перспективных образцов той же группы однородных изделий. При отсутствии прямых аналогов могут быть рассмотрены косвенные аналоги, близкие по назначению. Значения параметров аналогов устанавливаются следующим образом: для зарубежных образцов – по справочникам, каталогам, проспектам ведущих фирм, протоколам измерений, расчетов и испытаний, международным стандартам; для отечественных образцов, находящихся в разработке, - на основе требований, установленных в техническом задании, актов экспертных или приемочных комиссий, а для изделий, находящихся в производстве, - на основе технических условий на поставку. Базовый образец выбирается из предварительно отобранной группы аналогов, включая оцениваемой изделие.

5. Расчет КПТУ.

6. Заключение о техническом уровне изделия. Для окончательной оценки технического уровня рассчитанный КПТУ сравнивается со значением обобщенного показателя базового образца, равного единице. Решение принимается с учетом следующего: если КПТУ больше или равен единице, изделие соответствует либо превышает мировой технический уровень, а если он меньше единицы, то не соответствует.

Карта технического уровня и качества изделия (карта уровня) входит в состав технической документации на вновь осваиваемую, модернизируемую продукцию, отражая ее техническое совершенство. Она используется для обоснования целесообразности разработки изделия, постановки его на производство (снятия с производства и эксплуатации) или модернизации, при сертификации и определении конкурентоспособности, анализе соответствия основных показателей лучшим мировым образцам, а также при государственной регистрации.

Карта уровня составляется на конкретное изделие, разработка и постановка на производство которого осуществляются в соответствии с требованиями ГОСТ 15001 – 88. Обязательным являются разработка карты уровня на следующие изделия: подлежащие сертификации; предусмотренную перечнем продукции машиностроения, имеющую важное народно-хозяйственное значение; подлежащие государственной регистрации. Для изделий, образующих типоразмерный (параметрический) ряд, и группы изделий, которые не образуют параметрический ряд, на планируются к выпуску по единой технологии и одному нормативно-техническому документу, допускается составлять карту уровня на типового представителя этой группы изделий.

Карта технического уровня и качества изделия включает пять форм:

1. Общие данные: назначение, область применения и характеристика изделия; головная организация; организация-разработчик; предприятие-изготовитель; страны, в которых продукция обладает патентной чистотой; результаты оценки технического уровня и др.

2. Определение технического уровня качества: наименование показателей; значения показателей оцениваемого изделия, базового, перспективного и заменяемого образцов, лучших отечественных и зарубежных аналогов.

3. Сведения о представителях типоразмерного ряда, группы изделий: наименование представителя изделия, наименование и значение показателей технического уровня изделия и др.

4. Данные об аналогах: код изделия; страна и предприятие-изготовитель; год постановки изделия на производство.

5. Сведения о качестве изделия: результаты государственных испытаний, данные о сертификации.

Карту уровня разрабатывает и ведет головной разработчик изделия, начиная с этапа подготовки технического задания и кончая снятием изделия с производства. Составляя эту карту, он на всех стадиях жизненного цикла изделия должен использовать результаты научно-исследовательских экспериментальных работ, патентных исследований, учитывать требования международных и национальных стандартов на аналогичные изделия, результаты государственных испытаний опытных образцов, чтобы своевременно вносить изменения и дополнения.

Головная организация по данному виду изделия (если она не является разработчиком) представляет разработчику информацию о техническом уровне и качестве лучших отечественных и зарубежных аналогов. При ее непосредственном участии определяется единая номенклатура показателей качества для группы однородных изделий, включаемая в карту уровня в соответствии с рекомендациями по применяемости показателей.

Карту уровня подписывают следующие лица: разработчик – на этапе составления технического задания; заказчик (основной потребитель) изделия – одновременно с согласованием технического задания. Копии карт уровня разработчик передает головной организации, заказчику, базовой (головной) организации стандартизации, головному изготовителю, а дубликат подлинника – в установленном порядке для государственной регистрации изделия.

8. Методы оценки уровня качества на стадии разработки изделий.

При оценки качества указывается классификация для выбора номенклатуры единичной показателей определенной группы продукции, определения области их применения, обоснование выбора конкретного изделия или нескольких изделий качестве базовых образцов, создание системы государственных стандартов на номенклатуру показателей качества продукции.

Номенклатура показателей качества продукции устанавливают с учетом назначения и условий ее применений, требований потребителей, основных требований к показателям качества продукции и области их применения. При выборе номенклатуры показателей качества определяют: группы однородной продукции и входящие в нее подгруппы и виды, номенклатуру групп показателей качества, номенклатуру показателей качества групп и подгрупп. Исходную номенклатуру показателей качества продукции устанавливают по рекомендациям применяемости основных показателей качества по классам и группам продукции. В качестве показателей качества продукции используются: назначения, экономичности, надежности (безотказности, долговечности, ремонтопригодности, сохраняемость), эргономические, эстетические, технологические, транспортабельности, стандартизации и унификации, патентной – правовые, экологические, безопасности.

Методы определения значений показателей качества продукции подразделяются на две группы: по способам получения информации – измерительной, регистрационной, органолептический и расчетный; по источникам ее получения – традиционной, экспертной и социологический.

Измерительный – основан на информации, получаемой с обязательным использованием технических измерительных средств, предусмотренных конструкцией изделия и дополнительных (амперметры, вольтметры, спидометры и т.п.).

Регистрационный – используется информация, получаемая путем подсчета (регистрация) числа определенных событий, предметов или затрат, например: регистрация количества отказов изделия при испытаниях; затрат на создание и эксплуатацию изделия; числа частей сложного изделия, защищенных авторскими свидетельствами и патентами. С помощью этого метода можно определить показатели технологичности, экономичности, патентной – правовые, стандартизация и унификация.

Органолептические – используется информация, получаемая в результате анализа восприятия органов чувств: зрение, слуха, обоняния, осязания и слуха. Точность и достоверность результатов при данном методе зависит от способности, классификации и навыков лиц, выполняющих эту работу, а также от возможности использования специальных технических средств, повышающих разрешающие способности организма человека (микроскопы, микрофоны, лупы). Этот метод наиболее широко применяется при оценки качества предметов потребления, в том числе продуктов питания (напитки, кондитерские, табачные и парфюмерные изделия), а также их эргономичности, экологичности, эстетичности.

Расчетный – основан на использовании теоретических или эмпирических зависимостей показателей качества продукции от ее параметров. Применяют в основном при проектировании продукции, когда она не может еще быть объектом экспериментального исследования (отсутствует опытный образец) и служит для определения производительности, мощности, прочности и т.д..

Рассмотренные методы могут применяться совместно на различных стадиях жизненного продукции. Так, измерительный и регистрационный используется на стадиях разработки, производства и эксплуатации (потребление) продукции производственно – технического назначения и бытовой техники, органолептический и измерительный – на стадиях разработки и производства предметов потребления.

Традиционный – показатель качества определяется должностными лицами специализированных экспериментальных лабораторий, полигонов, стендов и расчетных подразделений предприятий – конструкторских отделов, вычислительных центров, служб надежности. Информация о показателях качества формируется в процессе испытаний продукций, условия проведения которых должны быть приближены к нормальным или форсированным эксплуатационным, например в условиях полигонов автомобильных или тракторных предприятий, испытательных площадок и стендов энергетических турбин авиационных двигателей, телеграфных аппаратов и т.д.

Экспертный – определение значений показателей качества осуществляется на основе решения, применяемой группой специалистов – экспертов. В такие группы объединяются специалисты различных направлений знаний и практических навыков в зависимости от вида оцениваемой продукции. Каждый из членов группы обладает правом решающего голоса. Этим методом пользуются в тех случаях, когда показатели качества продукции не могут быть определены более объективными методами.

Социологический – основан на сборе и анализе информации о мнении фактических или возможных потребителей продукции. сбор информации осуществляется в ходе устного опроса или с помощью распространения анкет, а также путем организации конференций, выставок, аукционов и т.п.

Методы определения значений показателя качества, входящей во вторую группу, при необходимости могут использоваться совместно, что повышает достоверность результатов. Согласно ГОСТ 15467-79 оценка уровня качества продукции - это совокупность операций, включающая выбор номенклатуры показателя качества оцениваемой продукции, определение значений этих показателей сопоставления их с базовыми.

Для целей оценки уровня качества вся промышленная продукция разделена на два класса.

1 класс (продукция, расходуемая при использовании) подразделяется на три группы:

1 – сырье и топливной – природные ископаемые, прошедшие стадию добычи, жидкая, твердая и газообразное топливо и др.;

2 – материалы и продукты (лесоматериалы, искусственное топливо, масла и смазки, химические продукты и др.);

3 – расходные изделия (жидкое топливо в бочках, баллоны с газами, кабели в катушках и т.п.).

2 класс (продукция, расходующая свой ресурс) составляют две группы:

1 – неремонтируемые изделия (электровакуумные и полупроводниковые приборы, резисторы, конденсаторы, подшипники, шестерни и т.п.);

2- ремонтируемые изделия (технологическое оборудование, автоматические линии, измерительные приборы. Транспортные средства и т.п.).

Уровень качества продукции – это относительная характеристика ее качества, основанная на сравнении значений показателей качества оцениваемой продукции базовыми значениями соответствующих показателей. Базовым значением показателя является оптимальный уровень, реально достижимый на некоторый период времени. За базовые могут применяться следующие значения показателей качества: лучших отечественных и зарубежных образцов, по которым имеются достоверные данные о качестве, а также достигнутые в некотором предыдущем периоде времени или найденные экспериментальном и теоретическим методами.

Для оценки уровня качества продукции применяют дифференциальный, комплексный и смешанный методы.

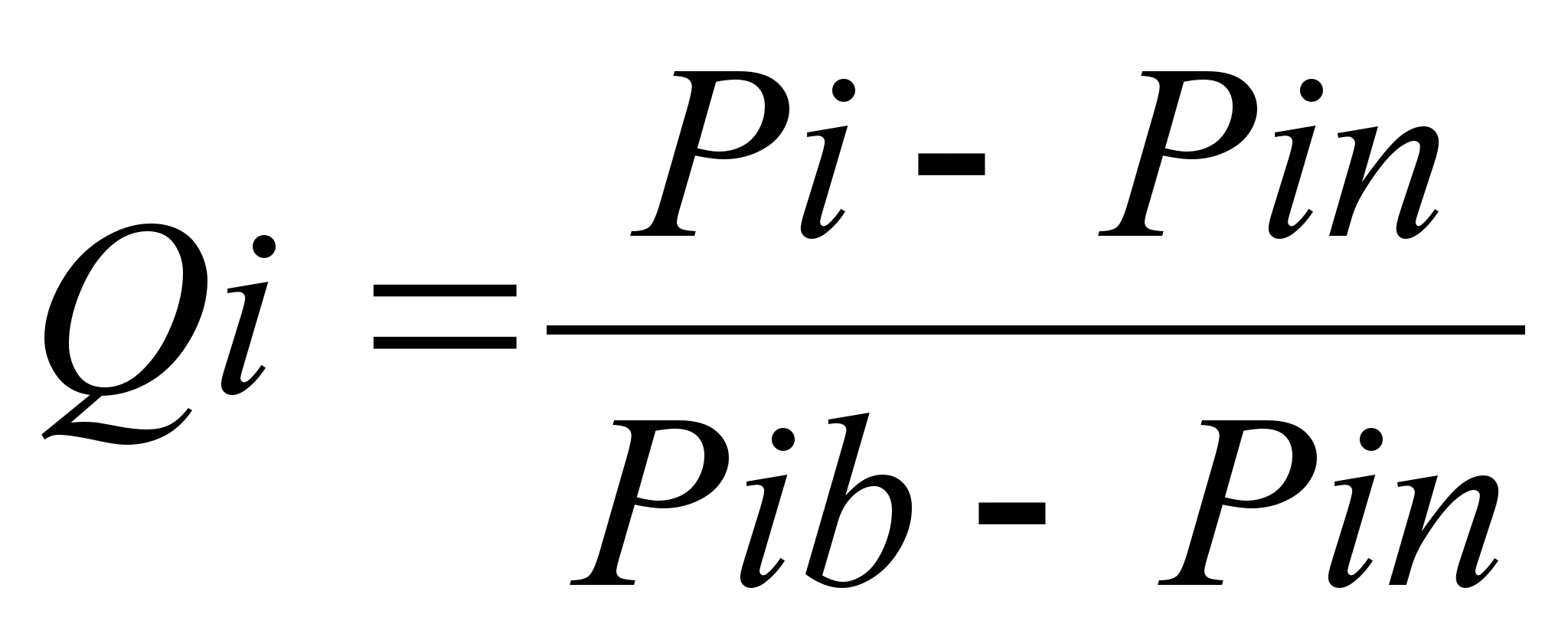

Дифференциальный метод основан на использовании единичных показателей, чтобы определить, по каким из них достигнут уровень базового образца и значение каких наиболее отличаются от базовых. Расчет относительных показателей качества продукции (Qi) ведется по формуле:

, (1)

, (1)

где Pi – значение i – го показателя качества оцениваемой продукции;

Pib – значение i – го базового показателя;

i=1,…,n – количество оцениваемых показателей качества.

В результате расчетов, произведенных по формуле, улучшению качества может соответствовать как увеличению, так и уменьшению относительного показателя, например увеличение относительного показателя для единичной мощности (производительности и т.п.) либо его уменьшение для материалоемкости. При наличии нормативных (проектных) ограничений для показателя качества относительный показатель вычисляют по формуле:

(2)

(2)

где Pin – нормативная (проектное) значение итого показателя.

Если одни относительные показатели по результатам расчетов оказались лучше, а другие хуже, применяют комплексный или смешанный метод оценки. Уровень качества оцениваемой продукции, для которой существенно важно значение каждого показателя, считается ниже базового, если хотя бы один из относительных показателей хуже.

Комплексный метод основан на применении обобщенного показателя качества продукции, который представляет собой функцию от единичных (комплексных) показателей. Обобщенный показатель может быть выражен главным показателем, отражающим основное назначение продукции, интегральным или средним взвешенным.

Если имеется необходимая информация, определяют главный показатель и устанавливают функциональную зависимость его от исходных показателей. Например, главным показателем грузовых автомобилей является годовая производительность в т-км, автобусов – производительность в пассажирах-км, энергетических турбин – годовая выработка энергии кВт/час, в металлорежущих станках – производительность в количестве обработанных деталей и т. п.

Интегральный (обобщенный) показатель используется тогда, когда можно установить полезный суммарный эффект от эксплуатации или потреблении продукции и суммарные затраты на создание и эксплуатацию продукции. Его расчет производится по произведенной ранее формуле.

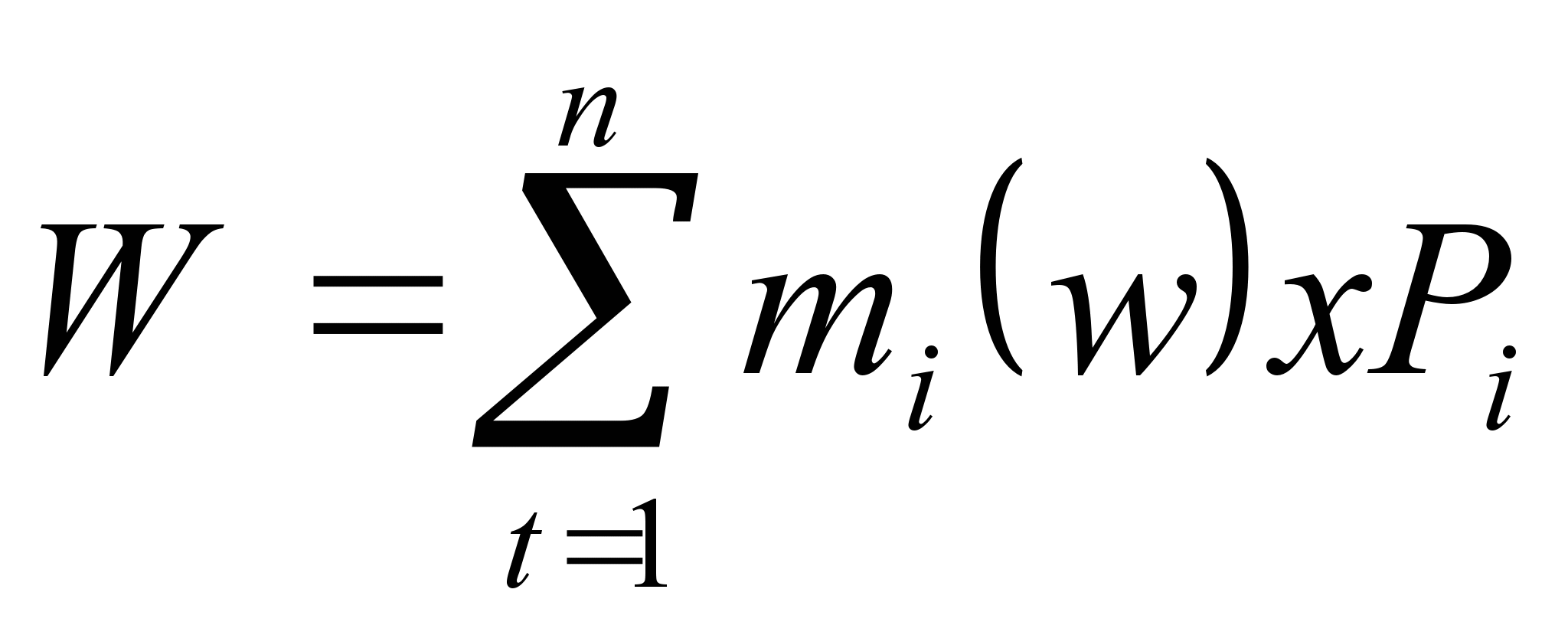

Средние взвешенные показатели применяются, если нельзя установить функциональную зависимость главного показателя от исходных показателей качества, но возможно с достаточной степенью точности определить параметры весомости усредняемых показателей.

Например, средней взвешенной арифметический показатель вычисляют по формуле:

(3).

(3).

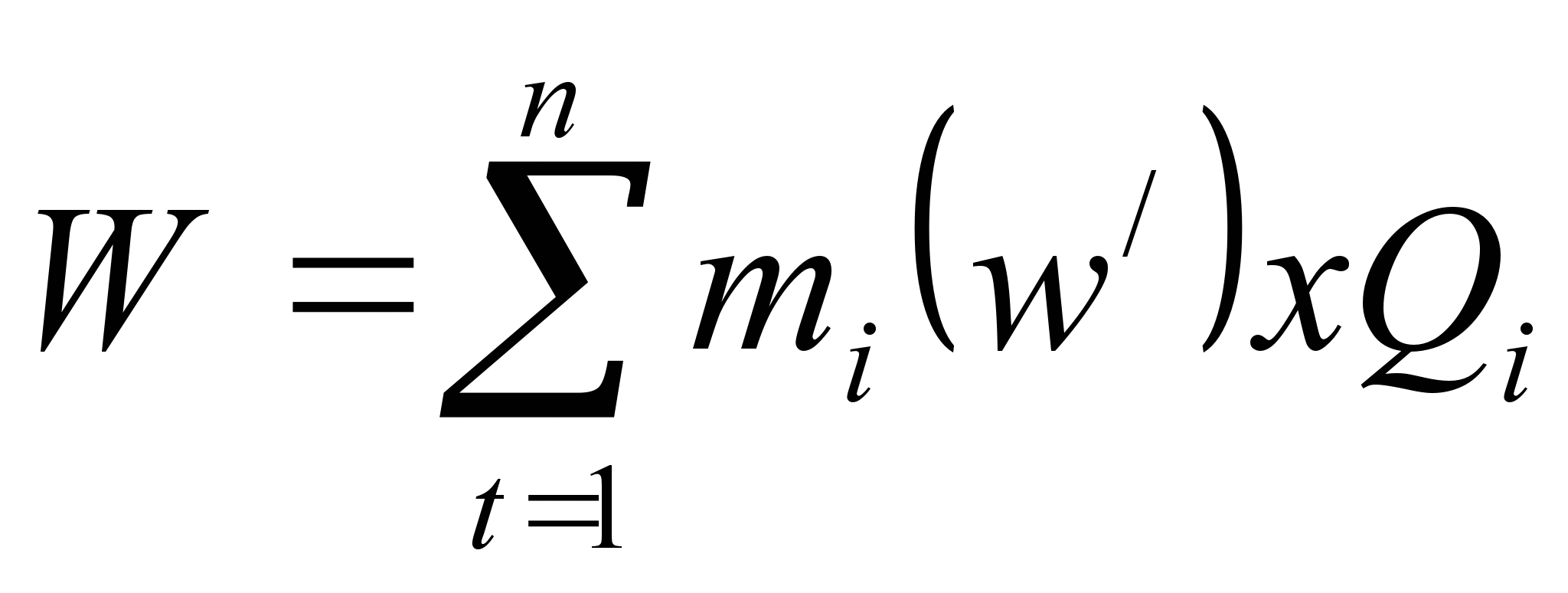

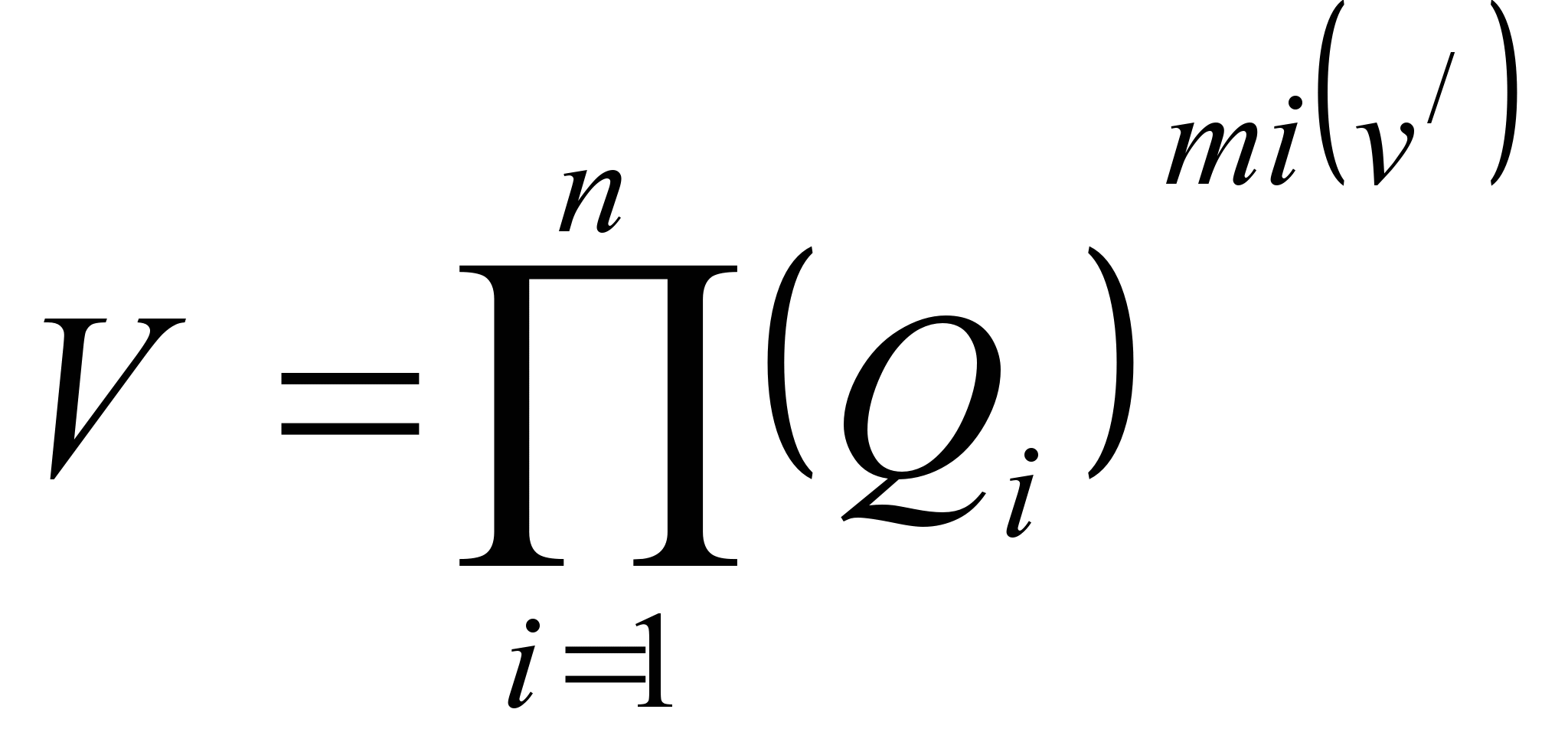

Средней взвешенный геометрический показатель определяется по следующей формуле:

или

(4),

(4),

где Рi – значение i – го показателя качества;

Qi – относительный i – й показатель качества;

mi (w) – параметр весомости i – го показателя, входящего в обобщенный показатель (w);

mi (v) – параметр весомости i – го показателя, входящего в обобщенный показатель (v);

i = 1, …,n – число показателей, составляющих средний взвешенный показатель.

В том случае, когда параметры весомости удовлетворяют условию , они называются коэффициентами весомости. Это количественная характеристика значимости данного показателя среди других показателей качества продукции. Исходя из наличия и возможности получения исходной информации параметры (коэффициенты) весомости могут определяться методами стоимостных регрессивных зависимостей, предельных и номинальных значений, эквивалентных соотношений и экспертным методом.

Смешанный метод основан на одновременном использовании единичных и комплексных (обобщенных) показателей оценки качества продукции. Он применяется в тех случаях, когда совокупность единичных показателей является достаточно обширной и анализ значения каждого из них дифференциальным методом не позволяет получить обобщающих выводов или когда обобщенный показатель при комплексном методе недостаточно полно учитывает все существенные свойства продукции и не позволяет получить выводы о группах свойств.

При смешанном методе необходимо часть единичных показателей объединить в группы и для каждой определить соответствующий комплексный показатель, а применять как единичные. На основе полученной совокупности комплексных и в единичных показателей можно оценивать уровень качества продукции уже дифференциальным методом.

Для оценки качества совокупности видов разнородной продукции используются индексы качества и дефектности.

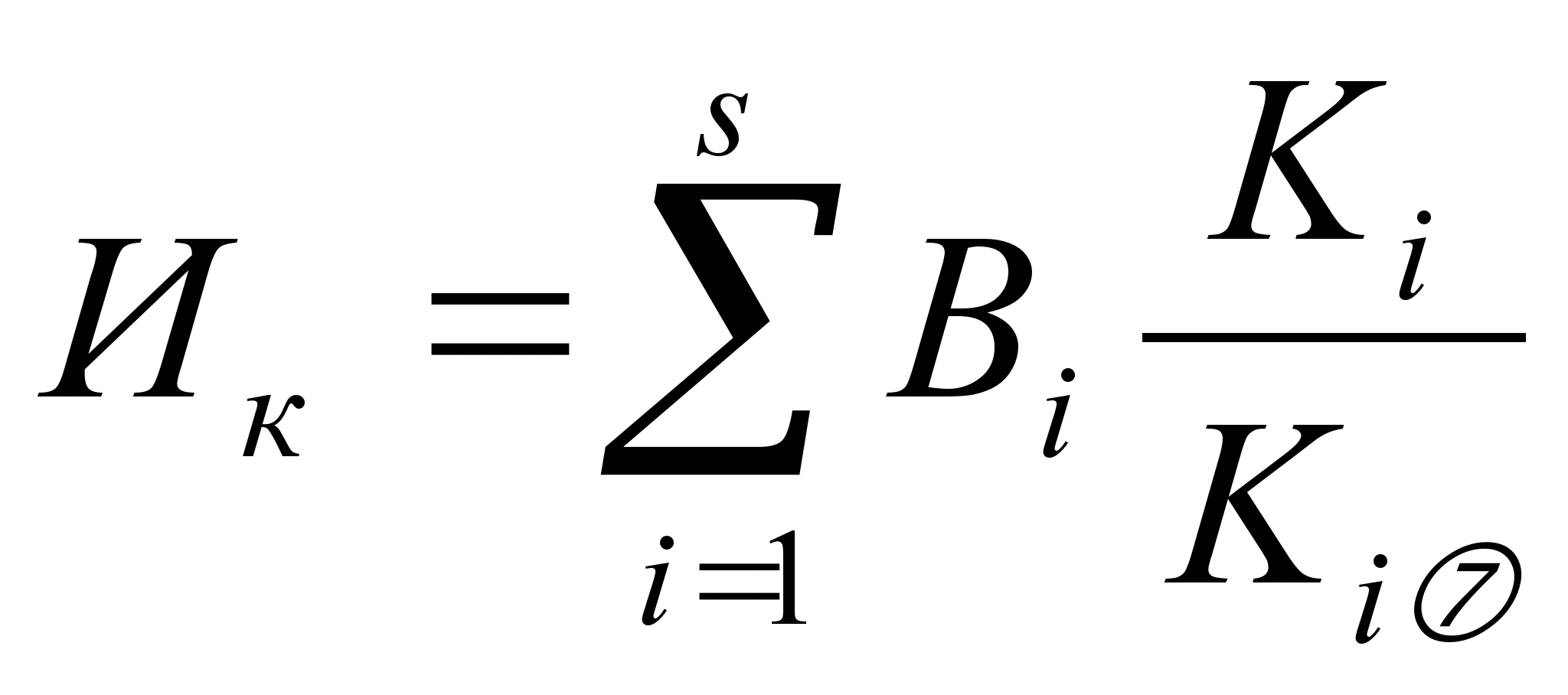

Индекс качества

(Ик) – это комплексный показатель

качества разнородной продукции

(выпущенной за рассматриваемый период

времени), который равен среднему

взвешенному относительных значений

показателей качества этой продукции.

Определяется он по следующей формуле:

, (5)

, (5)

где Вi – коэффициент весомости i – го вида продукции;

Кi – комплексный показатель качества i – го вида продукции;

Кib – базовый комплексный показатель качества i – го вида продукции;

i=1, …, s – количество

видов продукции.

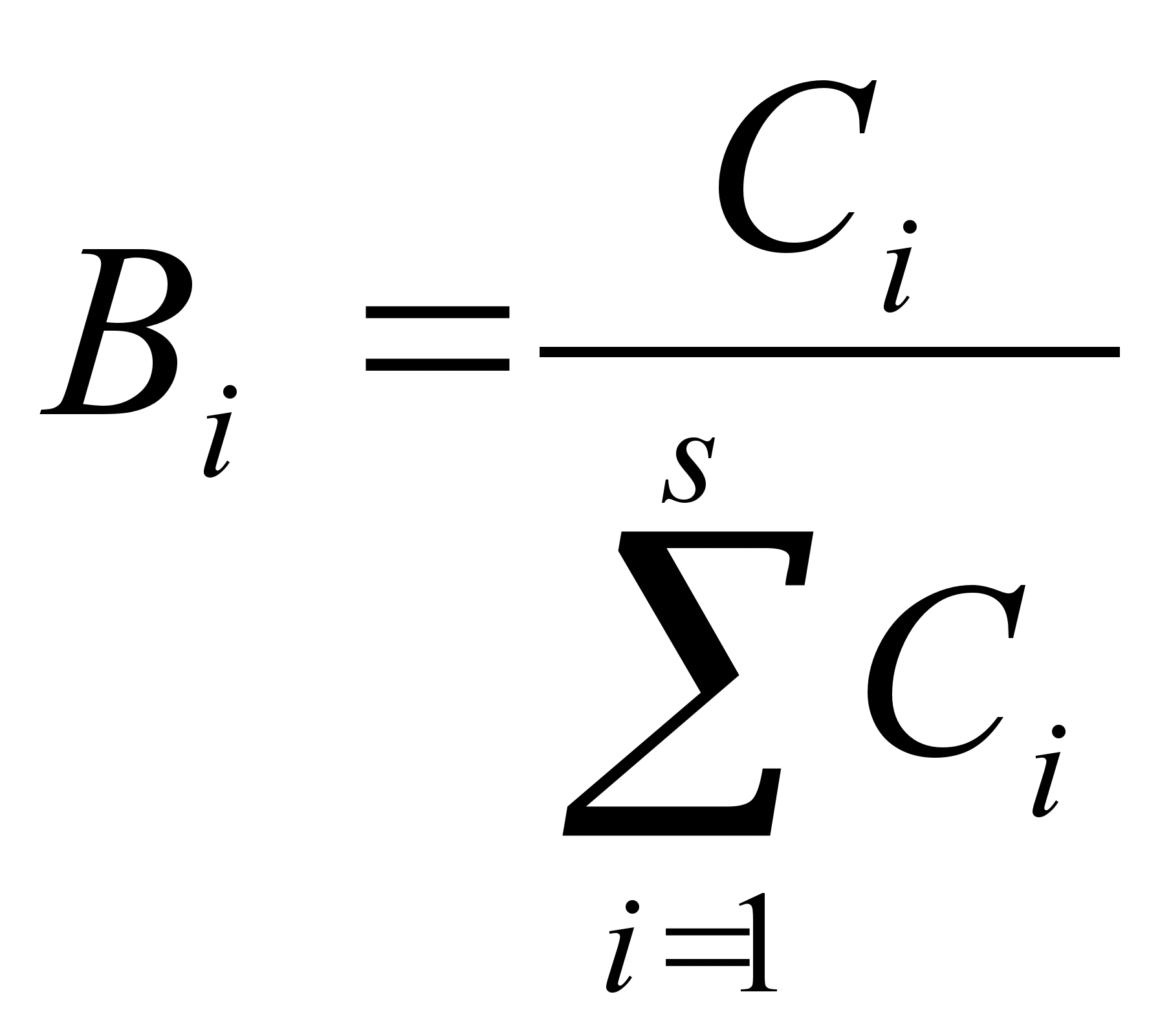

В свою очередь, коэффициент весомости Bi – определяется так: , (6)

где Сi – стоимость продукции i – го вида в рассматриваемый период.

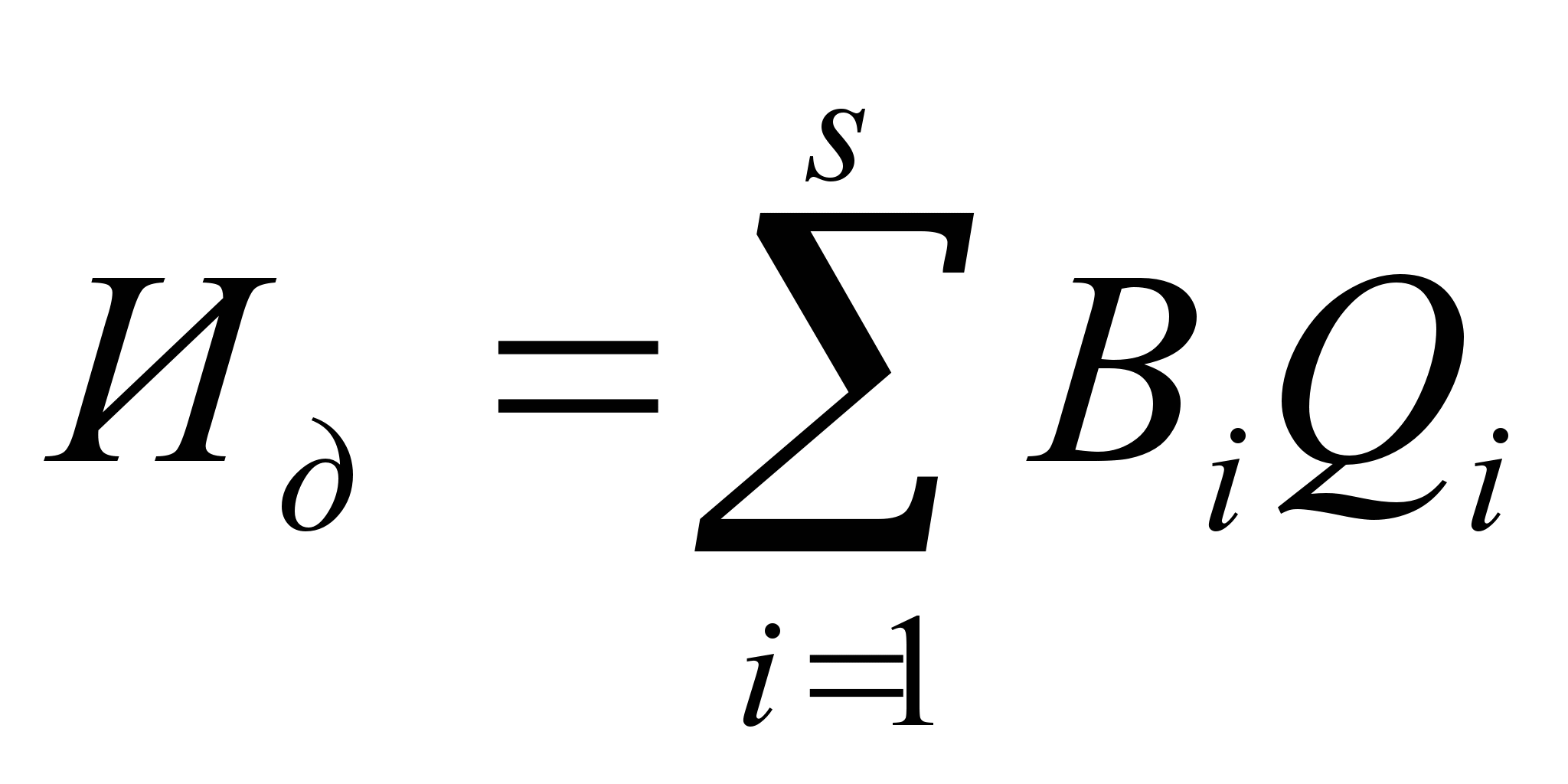

Индекс дефектности (Ид) – это комплексный показатель качества разнородной продукции, выпущенный за рассматриваемый период, равный среднему взвешенному коэффициентов дефектности этой продукции (коэффициентом дефектности называется среднее взвешенное количество дефектов, приходящихся на единицу продукции). определяется Ид по формуле:

, (7)

, (7)

где Qi – относительный коэффициент дефектности продукции i – го вида, являющейся показателем качества изготовления продукции.

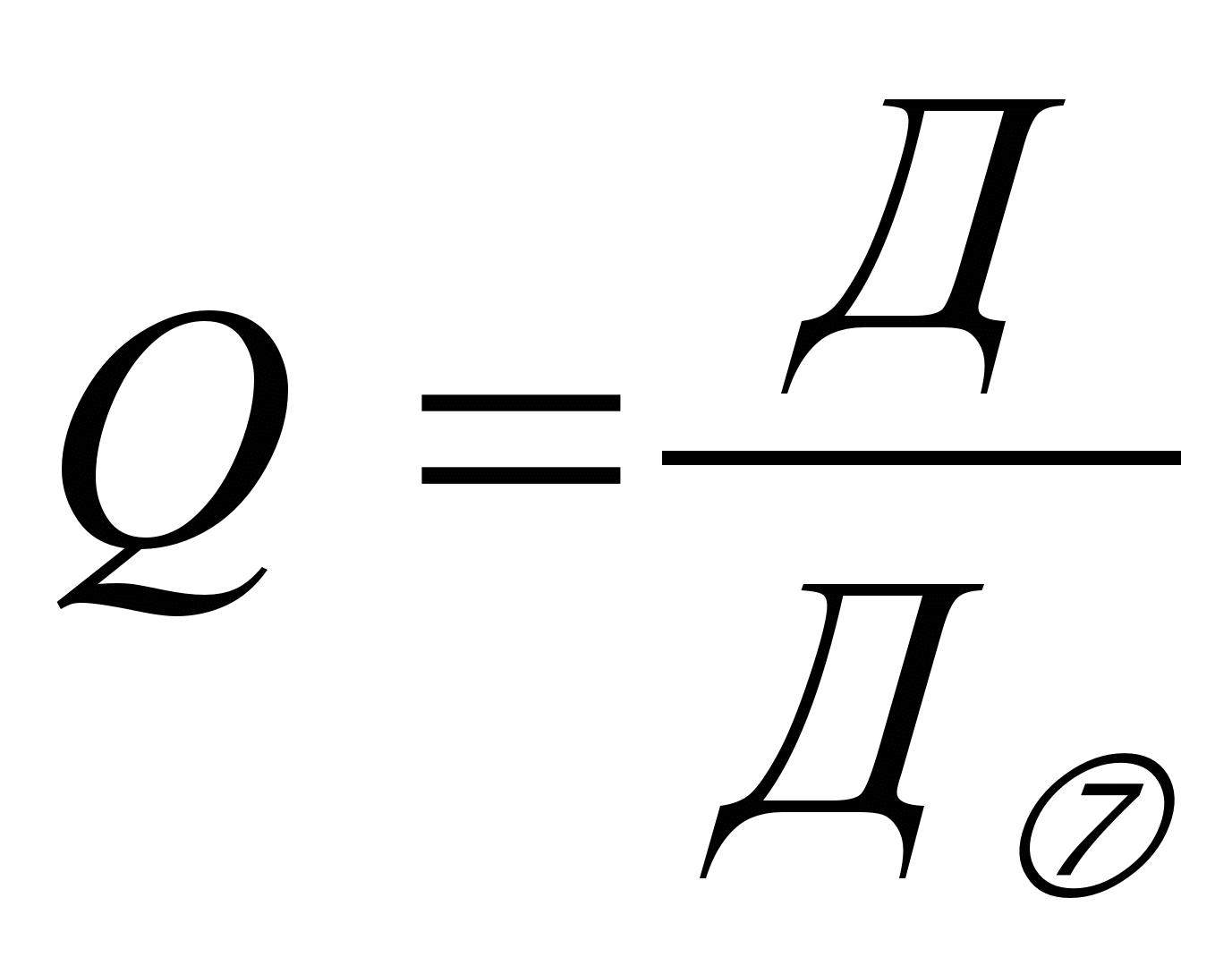

Коэффициент

дефектности (Q) можно вычислить следующим

образом: ,

(8)

(8)

где Д – значение коэффициента дефектности продукции, произведенной в рассматриваемом периоде;

Дб – базовое значение коэффициента дефектности продукции, произведенной в базовом периоде.

Индексы качества и дефектности являются универсальными показателями, которыми можно оценить качество продукции предприятия в целом и проанализировать его изменения за ряд лет.

Оценка технического уровня продукции – совокупность операций, включающая выбор номенклатуры показателей, характеризующих техническое совершенство оцениваемой продукции, определение значений этих показателей и сопоставление их с базовыми. Технический уровень продукции является относительной характеристикой, основанной на сопоставлении показателей, отражающих только техническое совершенство оцениваемой продукции по сравнению с базовыми соответствующими показателями.

Принципиальный подход в оценке технического уровня основан на сопоставлении значений единичных показателей качества продукции со значениями соответствующих показателей лучших мировых аналогов, учете значимости каждого показателя в условиях эксплуатации, определении комплексного показателя технического уровня (КПТУ) и принятии заключения о соответствии продукции современному мировому техническому уровню.

Аналог – продукция отечественного или зарубежного производства, подобная сравниваемому изделию, обладающая сходством функциональных назначений и условий применения.

Анализ исходных данных и оценки технического уровня, как правило, проводит группа экспертов, состав которой комплектуется специалистами в данной области науки и техники, представляющими заказчика, разработчика, изготовителя и потребителя.

Этапы оценки технического уровня продукции:

Проверка соответствия продукции требованиям стандартов;

Определения группы однородной продукции;

Установление номенклатуры показателей технического уровня;

Выбор аналогов и формирование базовых образцов;

Расчет КПТУ;

Заключение о техническом уровне продукции;

Составление карты технического уровня и качества продукции.

Содержание работ по этапам оценки:

Продукция, подлежащая оценке, проверяется на соответствие требованиям действующих международных, государственных и отраслевых стандартов на данную группу продукции. При невыполнении требований стандартов по безопасности и экологии она должна исключаться из процесса дальнейшей оценки как не имеющая право на реализацию.

принадлежность к группе однородной продукции устанавливается по действующему перечню групп однородной продукции, а при необходимости выделяются и подгруппы.

Установление номенклатуры основных и дополнительных показателей технического уровня.

Аналоги выпускаются из выпускаемой отечественной и зарубежной промышленностью новой продукции и разрабатываемых перспективных новых образцов той же группы однородной продукции. При отсутствии прямых аналогов могут быть рассмотрены косвенные аналоги, близкие по назначению. Значение параметров аналогов устанавливаются следующим образом:

Для зарубежных образцов – по справочникам, каталогом, проспектам ведущих фирм, протоколам измерений, расчетов и испытаний, международным стандартам;

Для отечественных образцов, находящихся в разработке – на основе требований, установленных в техническом задании, актов экспертных или приемочных комиссий, а для изделий, находящихся в производстве, - на основе технических условий на поставку. Базовый образец выбирается из предварительно отобранной группы аналогов, включая оцениваемое изделие.

Методы расчета КПТУ основаны на положениях.

Для окончательной оценки технического уровня рассчитанный КПТУ сравнивается со значением обобщенного показателя базового образца, равного единице. Решение принимается с учетом следующего: если КПТУ больше или равен единице, изделие соответствует, либо превышает мировой технический уровень, а если он меньше единицы, то не соответствует.

Карта технического уровня и качества продукции входит в состав технической документации на вновь осваиваемую, модернизируемую продукцию, отражая ее техническое совершенство. Она используется для обоснования целесообразности разработки продукции, постановки ее на производство (снятия с производства и эксплуатации) или модернизации, при сертификации и определении конкурентоспособности, анализа соответствия основных показателей лучшим мировым образцам, а также при государственной регистрации.

Карта уровня составляется на конкретную продукцию, разработка и постановка на производство которой осуществляются в соответствии с требованиями ГОСТ 15001-88.

СПИСОК ЛИТЕРАТУРЫ

1.Окрепилов В.В. Управление качеством. М.,1998.

2.Семенов А.Л. Совершенствование управление производством новой техники. - М.: Наука, 1984.

3.Афанасьев Н.В., Витин В.Ф., Голубев И.С. оценка качества машиностроительной продукции / Под. ред. И.С. Голубева. М.1995.

4.Афонькин М.Г. Магницкая М.В. Производство заготовок в машиностроении. Л.: Машиностроение, 1987. 256с.

5.Варакута С.А. Управление качеством продукции: Учебное пособие. – М.: ИНФРА – М, 2002. – 207 с. – (Серия «Вопрос-ответ»).

6.Новицкий Н.И., Олексюк В.Н. Управление качеством продукции: Учеб. Пособие. – Мн.: Новое знание, 2001. – 238 с.

7.Никифоров А.Д. Метрология, стандартизация и сертификация: Учеб. пособие/А.Д. Никифоров, Т.А. Бакиев. – 2-е изд. испр. – М.: Высш. шк., 2003. – 442 с.:

МЕТОДЫ ОЦЕНКИ ТЕХНИЧЕСКОГО УРОВНЯ МАШИН

Примерные вопросы для подготовки к зачету

1. Машина и ее роль в экономике. Технический уровень образцов техники как показатель их совершенства - качества.

2. Роль и значение методов оценки технического уровня изделий машиностроения.

3. Квалиметрия - часть метрологии, изучающая методы и средства количественной оценки качества продукции. Принципы квалиметрии.

4. Показатели качества. Зависимость цены и прибыли у изготовителя и у потребителя от качества техники.

5. Этапы процедуры оценки технического уровня изделий. Градации общих оценок технического уровня изделий.

6. Термины и определения в области оценки качества продукции.

7. Дифференциальный метод численной оценки технического уровня изделий машиностроения (машин и механизмов, аппаратов, технических систем и т. п.).

8. Метод комплексной оценки технического уровня изделий.

9. Смешанный метод оценки уровня качества технических изделий.

9. Метод интегральной оценки технического уровня.

9. Экспертный метод оценки качества образцов техники.

10. Метод оценки качества разнородной продукции машиностроения.

11. Цели и порядок выбора номенклатуры показателей качества. Типовая, развернутая и конкретная номенклатура показателей качества.

12. Методы определения показателей качества: измерительный регистрационный, органолептический, расчетный, традиционный и экспертный.

13. Группа показателей назначения. Классификационные показатели. Показатели функциональной и технической эффективности. Конструктивные показатели. Показатели состава и структуры.

14. Группа показателей надежности. Показатели безотказности, долговечности, ремонтопригодности, сохраняемости, комплексные показатели надежности. Экономические показатели надежности.

15. Показатели экономного расходования ресурсов и технологичности.

Коэффициент полезного действия. Удельные показатели расходования материальных ресурсов при работе изделий.

Технологичность: термины и определения. Показатели эксплуатационной и производственной технологичности. Показатели материалоемкости, трудоемкости и себестоимости как характеристики качества промышленных изделий.

16. Показатели транспортабельности, эргономичности, экологичности и безопасности.

Транспортабельность.

Эргономические показатели: гигиенические и биомеханические, антропометрические, физиологические и психофизиологические, психологические.

Экологические показатели техники. Показатели загрязнения окружающей среды. Обобщенные показатели экологичности технических изделий.

Показатели безопасности. Вероятность безопасной работы. Коэффициент безопасности. Единичные показатели безопасности. Уровень безопасности.

17.Показатели эстетические, стандартизации и унификации, патентно-правовые и экономические

Показатели эстетичности технического изделия. Обобщенный показатель эстетичности.

Показатели стандартизации и унификации. Коэффициент унификации. Коэффициент применяемости. Коэффициент повторяемости. Коэффициент межпроектной взаимной унификации. Коэффициент унификации группы изделий.

Патентно-правовые показатели: показатели патентной защищенности изделия и показатель патентной чистоты.

18. Обобщенный экономический показатель качества. Обобщенный экономический показатель уровня качества оцениваемого изделия.

19. Оценка технического уровня на стадиях жизненного цикла изделий: разработки, изготовления, эксплуатации и утилизации.

20. Итоговый показатель технического уровня изделия

Групповые показатели качества. Определение итогового средневзвешенного арифметического показателя качества изделия. Средневзвешенный геометрический показатель качества. Итоговый показатель технического уровня промышленного изделия.

21.Методика оптимизации показателей качества машин и оценка их конкурентоспособности по интегральным показателям качества, по пределу рентабельности.

Комбинированный способ оценки конкурентоспособности технических изделий.

22. Методические основы управления качеством

Стандарты статистического приемочного контроля. Контрольные листки. Диаграмма Парето. Диаграмма Исикава. Гистограмма. Диаграммы разброса. Контрольные карты. Концепция всеобщего управления качеством Фегенбаума и Тагути. Сертификация. Инструменты управления качеством. Значение стандартизации.