- •4 Экскурсии, лекции и консультации 19

- •1 Краткая характеристика предприятия и организация ее деятельности

- •1.1 Общие сведения о лаборатории

- •2 Специальные вопросы

- •2.1 Технология производства продукции

- •2.2 Экономика и организация производства

- •2.3 Охрана труда и окружающей среды

- •2.4 Стандартизация и метрология

- •3 Индивидуальное задание

- •4 Экскурсии, лекции и консультации

2.4 Стандартизация и метрология

Метрологическая служба осуществляет комплекс работ по метрологическому обеспечению производства. Она является отдельным подразделением завода. Непосредственное руководство метрологической службой (отделом главного метролога) осуществляет главный метролог и несет ответственность за выполнение метрологической службой завода возложенных на нее задач. В своей деятельности метрологическая служба руководствуется действующим законодательством, стандартами, методическими указаниями и инструкциями Белстандарта, приказами и указаниями вышестоящих органов, а также «Положением о метрологической службе завода «Строммашина». Работу по вопросам метрологического обеспечения производства метрологическая служба проводит в тесном взаимодействии с производственными и техническими подразделениями завода, службами стандартизации и др.

3 Индивидуальное задание

Мне нужно было изучить технологию ультразвукового контроля сварных швов башенного крана КБМ-401П. Мною была разработана следующая инструкция:

1. Назначение и область применения инструкции

Настоящая инструкция устанавливает основные требования проведения ультразвукового контроля эхо методом, контактным способом при ручном сканировании и использованием совмещённой схемы включения пьезоэлектрического преобразователя (ПЭП) и распространяется на стыковое сварное соединение трубы Ø 140 при изготовлении грузоподъёмных кранов с толщиной стенки S = 12 мм., материал 09Г2С, тип сварного соединения С20 по ГОСТ 14771 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры», доступ с наружной поверхности. Инструкция составлена на основе СТП МЗС 002-2007 «Система менеджмента качества. Краны башенные. Общие требования и нормы на изготовление», РД 22-205-88 «Ультразвуковая дефектоскопия сварных соединений грузоподъёмных машин. Основные положения»; ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые».

2. Средства контроля

Ультразвуковой дефектоскоп УД4-Т; наклонный совмещённый преобразователь (ПЭП) с цилиндрической, притёртой контактной поверхностью под Ø 140, частотой 5 МГц, углом ввода 70˚ и максимальной стрелой n0=8 мм. (П-121-5-70º-Ø140); стандартные образцы СО-2 и СО-3 по ГОСТ 14782-86; стандартный образец предприятия (СОП) «зарубка» с размером эквивалентной площади отражателя 2,5х2,0 , изготовленный из стали 09Г2С.

Дополнительные средства: линейка измерительная металлическая; рулетка измерительная металлическая; контактная смазка; обтирочные материалы; карандаш; блокнот; мел; маркер; универсальный шаблон сварщика УШС-3; образец шероховатости Rz 40.

3. Подготовка объекта к контролю

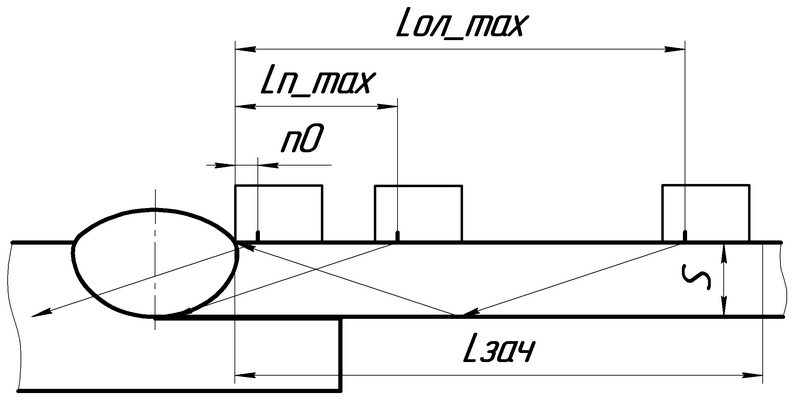

Убедиться в отсутствии недопустимых поверхностных дефектов шва. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обеспечивающих прозвучивание сварного соединения или его части, подлежащей контролю, прямым и однократно отраженным лучами. Поверхность, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла, отслаивающаяся окалина, краска, загрязнения, продукты коррозии. Величина зоны зачистки наружной поверхности околошовной зоны: Lзач = 2·S·tg(α) + 40 = 106 (мм). Волнистость поверхности – не более 0,5 мм., шероховатость должна быть не хуже Rz 40 мкм. Сварное соединение следует маркировать и разделять на участки так, чтобы однозначно устанавливать место расположения дефекта по длине шва. При оформлении результатов контроля сделать отметку о месте привязки разметки.

4. Настройка дефектоскопа

4.1 Настройка диапазона контроля.

Настройку диапазона контроля производят по зарубкам в контрольных образцах с целью получения сигналов от дефектов в любом участке сварного шва в пределах экрана дефектоскопа. Плавно перемещая преобразователь по поверхности образца, находят эхо-сигнал от зарубки при озвучивании ее однократно отраженным лучом и, изменяя параметр «Длительность» в группе параметров «Развертка» устанавливают его на 10-15 мм. от правого края экрана дефектоскопа.

4.2 Настройка строба временной селекции.

Управление стробом осуществляется с помощью группы параметров «Строб». Изменяя параметр «Амплитуда» задать величину амплитуды браковочного уровня в % от экрана, например 55%. Изменение значений начала и ширины строба осуществляется при помощи параметров «Начало» и «Ширина». Начало строба устанавливают сразу за исчезновением сигналов-шумов ПЭП. Ширину строба выбирают такой, чтобы он заканчивался по спаду эхо-сигнала от зарубки в контрольном образце, озвучиваемой однократно отраженным лучом.

4.3 Настройка глубиномера.

Осуществляется установкой скорости распространения УЗ-волны; проверкой точки выхода и стрелы преобразователя по стандартному образцу СО-3; проверкой угла α ввода луча и глубиномера по стандартному образцу СО-2. Скорость распространения ультразвуковой волны устанавливают равной 3260 м/с параметром «Скорость» в группе параметров «Объект». Устанавливают преобразователь на стандартный образец СО-3 и находят максимум эхо-сигнала от боковой грани. Проверяют точку выхода по выгравированным рискам на боковых и рабочей поверхностях образца СО-3, по шкале на боковой поверхности образца определяют стрелу преобразователя. Устанавливают значение параметра «Задержка, мкс» в группе параметров «ПЭП» при котором показание расстояния по лучу от точки ввода «L» будет равным 55 мм. Проверить угол ввода и глубиномер по СО-2. Глубиномер настроен верно, если координаты X, Y бокового отражателя Ø6мм., расположенного на глубине 44 мм. отображаются на экране дефектоскопа точно.

4.4 Настройка чувствительности:

Настройку чувствительности дефектоскопа производят по зарубке в контрольном образце в следующем порядке:

- выбрать режим ВРЧ нажатием функциональной клавиши, соответствующей параметру «Режим ВРЧ» из группы параметров «ВРЧ», параметр «Режим ВРЧ» установить в значение «Автомат» для построения ВРЧ в автоматическом режиме с последующей коррекцией. Первоначально на кривой ВРЧ присутствуют 2 точки. Положение 1-ой точки соответствует 0 мкс и изменяться не может. Положение последней точки соответствует концу развертки и меняется в соответствии с изменением длительности развертки. Добавление точек с заданными параметрами осуществляется последовательно, нажатием функциональной клавиши, соответствующей параметру «Добавить»;

- устанавливают значение усиления точек значением параметра «Усиление» при которым обнаруживаются эхо-сигналы от соответствующей зарубки;

- устанавливают преобразователь на смоченную контактной жидкостью поверхность контрольного образца и, плавно перемещая преобразователь вдоль образующей образца, находят максимум эхо-сигнала от зарубки при озвучивании ее прямым лучом. Добавить точку ВРЧ, задать положение, соответствующее временем найденного максимума эхо-сигнала от зарубки, задать усиление в точке таким, чтобы максимальное значение амплитуды эхо-сигнала было равным величине амплитуды строба браковочного уровня чувствительности а показание амплитуды «А» на экране дефектоскопа по отношению к активному стробу было равным «0 дБ». Значение усиления при этом определяет чувствительность оценки. Значение усиления 1-ой точки ВРЧ, соответствующей положению 0 мкс, устанавливают равным значению усиления точки ВРЧ, соответствующей временем найденного максимума эхо-сигнала от зарубки при озвучивании ее прямым лучом. Далее находят максимум эхо-сигнала от зарубки при озвучивании ее однократно отраженным лучом и повторяют процедуру настройки чувствительности для данного сигнала. Все перечисленные операции следует повторить 2-3 раза с целью подтверждения точности их выполнения.

- задать контрольный (уменьшением на 6 дБ) и поисковый (уменьшением на 12 дБ) уровни чувствительности активного строба установив соответственно параметры «Контр. уров.» и «Поиск. уров.» группы параметров «Строб».

5. Проведение контроля

5.1 Схема прозвучивания:

|

|

Контроль производят прямым и однократно отраженными лучами со стороны основного элемента.

5.2 Параметры сканирования при поиске дефектов.

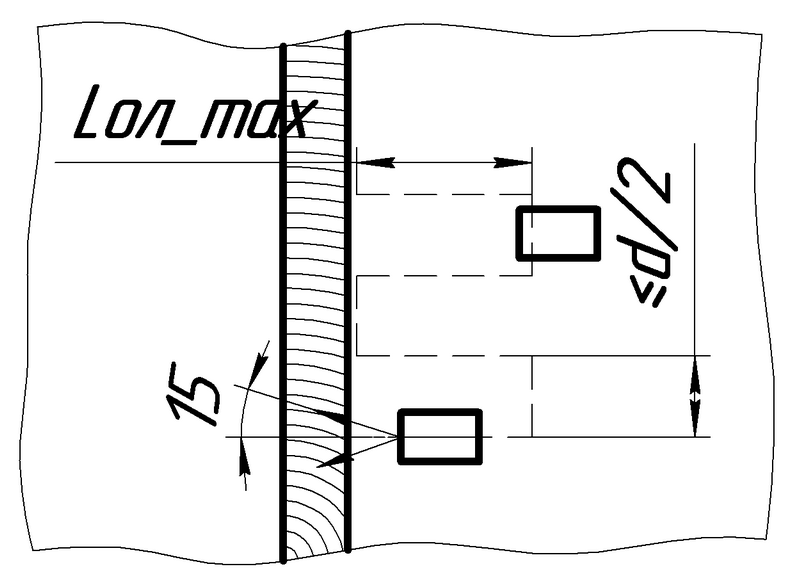

Прозвучивание сварного соединения выполняют по способу поперечно-продольного перемещения преобразователя с продольным шагом сканирования не более d/2, где d – размер пьезопластины ПЭП. Значение ширины зоны поперечного сканирования Lол_max=2·S·tg(α)=66 (мм). Минимальная ширина зоны поперечного сканирования Lmin=n0=8 мм. При перемещении преобразователя производить повороты вокруг его вертикальной оси на угол ±15˚ в каждую сторону относительно перпендикуляра к продольной оси шва. Скорость сканирования – не более 100 мм/с. Поиск дефектов осуществлять на поисковой чувствительности (на 6 дБ выше чувствительности оценки).

5.3 Критерий регистрации эхо-сигналов от возможных дефектов.

Решение о регистрации проводить на чувствительности оценки. Эхо-сигналы регистрируются в том случае, если их амплитуда равна или превышает контрольный уровень чувствительности (контрольный уровень чувствительности на 6 дБ ниже браковочного).

5.4 Типовые источники «ложных» дефектов:

Наличие эхо-сигнала от уса-подкладки, время прихода которого может совпадать с временем прихода эхо-сигнала от дефекта в над корневой части сварного шва. Чтобы различить эти сигналы необходимо измерить линейкой расстояние Х. При контроле однократно отраженным лучом зону перемещения преобразователя при его движении к шву следует ограничивать положением, соответствующим отражению прямого луча от зоны, прилегающей к границе усиления шва на поверхности, противоположной той, по которой перемещают преобразователь.

5.5 Измеряемые характеристики выявляемых дефектов.

Измерение характеристик дефектов производить на чувствительности оценки. Для каждого выявленного дефекта необходимо измерить следующие характеристики: амплитуда эхо-сигналов относительно браковочного уровня чувствительности А (дБ); условную протяженность дефектов (при измерении условной протяженности дефекта определяют расстояние между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва, при которых амплитуда эхо-сигнала от выявляемого дефекта превышает контрольный уровень чувствительности на 6 дБ ниже браковочного) ΔL (мм); координаты X и Y в сечении шва (мм); координата вдоль шва (мм).

6. Оценка результатов контроля

6.1 Нормы предельно допустимых значений измеряемых характеристик дефектов:

а) Для компактных (одиночных) дефектов: амплитуда эхо-сигналов не превышает браковочный уровень чувствительности, условная протяжённость не превышает ΔL0.

б) Для протяженных дефектов: амплитуда эхо-сигналов не превышает браковочный уровень чувствительности, условная протяжённость ΔL которых св. 10 до 20 мм.

6.2 Нормы оценки качества объекта.

«Годен» (балл 2) - выявлены дефекты, измеренные характеристики или количество которых не превышают норм предельно допустимых значений по таблице 10 п.8.6.10 СТП МЗС 002-2007, или дефекты не обнаружены.

«Не годен» (балл 1) - выявлены дефекты, измеренные характеристики или количество которых превышают нормы предельно допустимых значений по таблице 10 п.8.6.10 СТП МЗС 002-2007.

7. Оформление результатов контроля

Заполнение рабочего журнала регистрации работ по ультразвуковому контролю, оформление протокола по ультразвуковому контролю. Протокол оформить согласно Приложения Е Руководства по качеству. Оценку качества произвести в соответствии с п. 8.6.10 СТП МЗС 002-2007. Буквенно-цифровая запись дефектов - согласно ГОСТ 14782-86.