- •1 Слесарное дело

- •1.1 Мерительный инструмент

- •1.2 Разметочные работы

- •1.3 Сверлильные работы

- •1.4 Нарезание резьбы

- •1.5 Токарные и фрезеровочные (фрезерные) работы

- •1.6 Термическая обработка материалов

- •2 Шлифовальные и полировочные работы

- •3.Описание технологического процесса

- •Основные реакции изомеризации

- •Щелочной отстойник а-15 эжектор-смеситель а-13 щелочной отстойник а-15.

- •4 Основные дефекты технологических оборудований (насос компрессорного оборудования)

- •1. Механические неисправности:

- •2.2. Неисправности системы электропитания;

- •4.1. Механические неисправности

- •4.2. Работа в недопустимых режимах

- •4.3. Неисправности системы электропитания

- •5 Заключение

3.Описание технологического процесса

и технологической схемы

Установка изомеризации Л-35-5 предназначена для повышения октанового числа к исходному сырью.

Сырьем установки является бензиновая фракция (Н.К.-70) 0С с секции 100 комплекса получения ароматических углеводородов, предварительно прошедшая, гидроочистку на установке Л-24-300/1.

Установка введена в эксплуатацию в 1964 году.

Основные реакции изомеризации

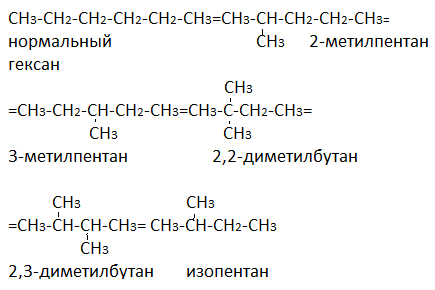

1. Изомеризация парафиновых углеводородов

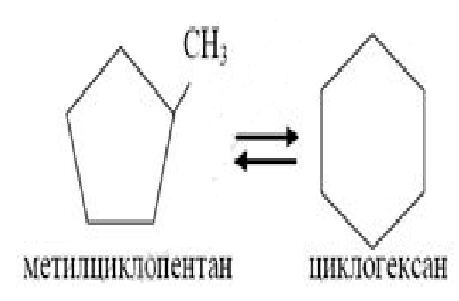

2. Изомеризация нафтеновых углеводородов

Основные технологические параметры процесса изомеризации.

Катализатор изомеризации СИ-2 представляет собой платину на сульфатированном оксиде циркония. Поэтому, каталитическими ядами для него являются традиционные яды платиновых катализаторов (оксид углерода (II), сера, сероводород, мышьяк, свинец, медь, никель, ванадий) и яды сульфатной группы (влага, водород при температуре выше 300оС, аммиак, восстановительные смеси).

Содержание примесей в сырье при нормальной эксплуатации нормируется следующим образом:

- содержание серы не более 0,0001 % масс (1ррm) допускается проскок до 0,01% масс;

- содержание влаги не более 0,003 % масс (30ррm);

- содержание металлов не более 1*10-6 % масс (10ррb);

- содержание хлора не более 0,0001 % масс (1ррm) допускается проскок до 0,001% масс;

- содержание азота не более 0,00005 %масс (0,5ррm) допускается проскок до 0,0001% масс.

Содержание примесей в водородсодержащем газе:

- СО, СО2, NH3 – не более 1 мг/м3;

- H2S не более 2 мг/м3;

- влаги не более 30 мг/м3.

Нормальная эксплуатация катализатора заключается в использовании его в процессе изомеризации пентан-гексановой фракции с содержанием углеводородов С7+ не более 1 %масс.

Более высокое содержание тяжелых углеводородов ведет к повышению гидрокрекинга, разогреву слоя катализатора и, как следствие, ускоренному коксованию.

Повышенное содержание бутанов (более 2 %) в сырье изомеризации снижает время контакта С5 и С6 углеводородов с катализатором и повышает температурный перепад в слое катализатора за счет большего теплового эффекта процесса изомеризации бутана, чем пентанов и гексанов.

Процесс изомеризации на катализаторе СИ-2 должен осуществляться в присутствии водорода. Для пентан-гексановой фракции оптимальное мольное отношение водород: углеводороды должно поддерживаться в пределах 2¸4. Понижение мольного отношения приводит к развитию реакций гидрокрекинга, повышение – к снижению времени контакта сырья с катализатором и, как следствие, уменьшению конверсии н-алканов в изоалканы.

Мольное отношение следует поддерживать кратностью циркуляции ВСГ и концентрацией водорода. Оптимальная кратность циркуляции 600¸1000 нм3/м3 сырья.

Высокое содержание в циркулирующем ВСГ легких углеводородов С1-С3 приводит к уменьшению времени контакта и соответственно к уменьшению конверсии углеводородов С5 и С6. Концентрацию водорода в ЦВСГ следует поддерживать не менее 75 % об. Для это необходимо подпитывать циркулирующий ВСГ свежим с более высокой концентрацией водорода (подпитку следует установить на уровне 5-10 % от объема циркулирующего) и сбрасывать соответствующее количество циркулирующего ВСГ. Потребление водорода в процессе находится на уровне 0,15-0,20 % масс. на сырье. Основные технологические параметры процесса изомеризации температура на входе в реакторы, давление, объемная скорость подачи сырья и кратность циркуляции водородосодержащего газа.

Температурный диапазон работы катализатора СИ-2 180-220 оС. Температура на входе в реакторах является основным регулирующим параметром процесса.

По мере повышения температуры со 180 до 220 оС скорость реакции изомеризации увеличивается, но одновременно идет развитие побочной реакции гидрокрекинга, протекающей с большим выделением тепла, что приводит к разогреву слоя катализатора. Поэтому подъем температуры осуществляется только с учетом уровня гидрокрекинга. Прирост легких углеводородов С1-С4 в нестабильном изомеризате по сравнению с гидрогенизатом считается нормальным в пределах 2÷4 % масс.

Поэтому подъем температуры осуществляется постепенно, не более 2 оС за раз, не допуская высокого гидрокрекинга. Кроме этого, температура на входе и в слое катализатора определяется нагрузкой по сырью. При изменении загрузки установки по сырью (объемной скорости) входные температуры должны корректироваться - уменьшаться при снижении загрузки и увеличиваться при ее повышении. Прежде, чем уменьшать загрузку установки сырьем, следует снизить температуру на входе в реакторы. Повышение температуры следует производить лишь после увеличения загрузки.

Рабочий диапазон объемных скоростей 1,5÷2,5 ч-1.

Снижению нагрузки по сырью на установку должно предшествовать снижение температуры на входе в реакторы.

Расчетный температурный перепад в первом реакторе изомеризации +15¸20 оС, поэтому для снижения температуры на входе второго реактора требуется подача холодного ВСГ или изомеризата.

Для аварийного снижения температуры в первом реакторе требуется подача холодного ВСГ и на вход первого реактора. Расчетное значение перепада температур во втором ректоре составляет +10¸20 оС

Следует ограничивать температурный перепад по слою катализатора, так как термодинамическое равновесие реакции изомеризации смещается в сторону разветвленных углеводородов при снижении температуры процесса.

Кроме этого, высокий перепад температур может привести к развитию автогидрокрекинга.

Важное значение для ограничения температурного перепада имеет равномерное распределение газосырьевой смеси, что достигается правильно выбранными и подготовленными распределительными устройствами.

Следует учитывать, что увеличение нагрузки по сырью с подъемом температуры для компенсации конверсии приводит к увеличению перепада температуры по реакторам и может потребовать увеличения мольного отношения.

Увеличение циркуляции приводит к более сильному подавлению реакции гидрокрекинга, чем изомеризации.

Рабочий диапазон давления в процессе изомеризации на катализаторе СИ-2 составляет 25÷35 кгс/см². Снижение давления процесса приводит к усилению ингибирующего влияния нафтеновых углеводородов на реакцию изомеризации. Оптимальное давление в реакторном блоке 30 кгс/см².

Важнейшее значение для сохранения уровня активности катализатора имеет поддержание влажности циркулирующего ВСГ менее 30 ррm.

Чем ниже влажность в системе, тем выше активность и селективность процесса.

Поэтому, требуется постоянно иметь отрегенерированный адсорбер для его подключения в случае необходимости, а также контролировать влагу в гидрогенизате и устранить контакт гидрогенизата с атмосферой.

Однако, повышенная влага не является необратимым фактором потери активности. Активность катализатора восстанавливается в течение нескольких суток после восстановления требуемой влажности. При обеспечении указанных выше параметров нормальной эксплуатации катализатора прирост октанового числа изомеризата по отношению к дебутанизированному гидрогенизату должен составлять не менее 10 пунктовУстановка предназначена для переработки прямогонной широкой бензиновой фракции с целью получения компонента автобензина с октановым числом 75 без ТЭС). Установка предусматривает два варианта работы отделения стабилизации: на режиме депропанизации и на режиме дебутанизации гидрогенизата.

Описание технологической схемы

Реакторный блок

Водородосодержащий газ из заводской сети подается на вход сепаратора высокого давления с-1. А также возможна подача на вход реакторов р-1,2,3 в случае аварийной остановки компрессоров пк-1÷4 для снижения температуры в реакторах.

Расход всг, подаваемого в тройник смешения блока реакции регистрируется прибором frsal 3302. Сигнализация срабатывает при достижении минимального расхода циркулирующего всг 10000 нм3/ч, блокировка срабатывает при достижении минимального расхода всг 4000 нм3/ч. При срабатывании блокировки закрывается отсекатель fsv 3301 на трубопроводе подачи сырья в тройник смешения изомеризации, останавливается насос цн-1(2), закрывается отсекатель fsv 3342.1 на подаче топливного газа к основным горелкам i камеры радиации печи п-1, закрывается отсекатель по-66 на подаче жидкого топлива в i камеру радиации печи и отсекатель по-68 на линии жидкого топлива от i камеры радиации печи.

После тройника смешения газосырьевая смесь проходит последовательно межтрубное пространство сырьевых теплообменников т-1,2,3,4, где нагревается обратным потоком газопродуктовой смеси и поступает в змеевик i радиантной камеры печи п-1 для дальнейшего нагрева.

Кроме топливного газа для нагрева газосырьевой смеси возможна подача жидкого топлива на форсунки печи, расход которого регулируется вентилями к каждой форсунке вручную.

При повышении температуры газосырьевой смеси на выходе из i камеры радиации печи п-1 до 250 0с для защиты катализатора от дезактивации срабатывает световая и звуковая сигнализация, при 260 0с – срабатывает блокировка от прибора trsa 1011: закрывается отсекатель fsv 3342.1 на подаче топливного газа к основным горелкам i камеры радиации печи п-1, закрывается отсекатель по-66 на подаче жидкого топлива в i камеру радиации печи и отсекатель по-68 на линии жидкого топлива от i камеры радиации печи.

Продукты сгорания топлива, т.е. Дымовые газы из радиантных камер печи п-1 с температурой до 900 °с поступают в камеру конвекции печи, где проходят через трубы конвекционного змеевика и охлаждаются.

Подача воздуха на форсунки печи п-1 осуществляется воздуходувкой вд-1,2. Воздух из атмосферы забирается воздуходувкой вд-1,2 в количестве 30000÷40000 нм3/ч подается к форсункам печи п-1.

На выходе из i радиантной камеры газосырьевые потоки соединяются, и по общему трубопроводу нагретая газосырьевая смесь поступает в реактор изомеризации р-1 через аксиальный ввод.

Температура поверхности стенок р-1 регистрируется прибором тr 1311÷1334.

В реакторе р-1 газосырьевая смесь проходит стационарный слой катализатора си-2 и претерпевает химические превращения. Реакции изомеризации протекают с небольшим выделением тепла.

Газопродуктовая смесь выходит из реактора р-1 и направляется в реактор р-2.

Газопродуктовая смесь выходит из реактора и направляется в параллельно установленные теплообменники т-5/1 и т-5/2, в котором охлаждается нестабильным изомеризатом до температуры 130÷180 ос. Далее охлажденная газопродуктовая смесь направляется в реактор р-3.

Температура газопродуктовой смеси на выходе из теплообменников т-5/1,5/2 регистрируется приборами тir 1146,1147.

В реакторе р-3 газопродуктовая смесь проходит стационарный слой катализатора си-2 и претерпевает химические превращения.

Температура газопродуктовой смеси на выходе из р-3 регистрируется прибором tir 1278.

Газопродуктовая смесь выходит из реактора р-3, проходит последовательно по трубному пространству: теплообменник т-4 — теплообменник т-3 — теплообменник т-2 — теплообменник т-1, где отдает свое тепло газосырьевой смеси, которая проходит эти теплообменники по межтрубному пространству противотоком.

Из теплообменника т-1 газопродуктовая смесь поступает для окончательного охлаждения в секции воздушного холодильника блока реакции аво-1. Температура на входе в аво-1 регистрируется прибором tir 1287. Газопродуктовая смесь, пройдя секции аво-1, охлаждается до 40 °с и поступает в сепаратор высокого давления с-1. Температура газопродуктовой смеси на выходе из аво-1 регистрируется прибором tir 1288.

В сепараторе высокого давления с-1 происходит разделение жидкой и газовой фаз: сверху выводится водородсодержащий газ, снизу нестабильный изомеризат.

Влажность в циркулирующем всг в системе из с-1 регистрируется прибором qr 5108. При регенерации катализатора содержание кислорода регистрируется прибором qr 5109.

Циркулирующий всг с верха сепаратора высокого давления с-1 поступает в сепаратор циркулирующего всг с-3 на приеме циркуляционных компрессоров пк-1÷4. При превышении влажности более 30 ррм в циркулирующем всг, газ с верха с-1 направляется в адсорберы осушки цеолитами к-1(2) для удаления влаги из газа. Циркулирующий всг в адсорбере к-1(2) проходит в направлении сверху вниз слой цеолитов, осушается от влаги и выводится через нижнюю часть адсорбера. Адсорберы к-1, к-2 включаются в схему циркуляции всг по мере необходимости осушки и поочередно, когда один адсорбep включен в цикл реакции, другой может находиться в цикле регенерации цеолитов или находиться в резерве.

Циркулирующий всг с нижней части адсорберов к-1(2) после осушки поступает в сепаратор с-3.

Блок стабилизации

Нестабильный изомеризат с низа сепаратора высокого давления с-1 поступает в трубное пространство теплообменника т-5/1, затем т-5/2, где нагревается встречным потоком газосырьевой смеси из р-2. Температура на входе в т-5/1 регистрируется прибором тir 1134, после т-5/2 по прибору тir 1136. Далее изомеризат поступает в межтрубное пространство теплообменника т-10 и направляется в зону питания стабилизационной колонны к-4 на 18 или 21 тарелку.

Стабилизационная колонна к-4 оборудована тарелками колпачкового типа (в количестве 30 штук) предназначена для отпарки легких углеводородов через верх колонны.

Для подвода тепла в стабилизационную колонну к-4 имеется кожухотрубчатый подогреватель т-11 с паровым пространством, который связан с колонной перетоками для жидкости и пара. В качестве теплоносителя в нагревателе т-11 используется масло-теплоноситель ароматизированное марки амт-300, которое проходит через трубное пространство подогревателя т-11, нагревая его.

В подогревателе стабилизационной колонны т-11 жидкость, перетекающая из колонны к-4, частично испаряется. Отпарившиеся пары легких углеводородов поступают в нижнюю часть колонны в качестве паровой флегмы с температурой до 210 ос.

При достижении 80 % и 20 % уровня в подогревателе по приборам lrcанl 4407 и lrанl 4417 срабатывает световая и звуковая сигнализация.

Температура низа колонны к-4 регистрируется прибором tir 1295, установленным на перетоке жидкости из к-4 в т-11.

Верхний продукт стабилизационной колонны к-4 с температурой до 150 ос поступает для конденсации и охлаждения в воздушный холодильник аво-2, где охлаждается до температуры 55 °с и поступает в емкость орошения е-10 для сепарации.

Несконденсировавшиеся пары и газы с верха емкости орошения е-10 выводятся с установки и поступают в заводской трубопровод сухого газа.

Балансовый избыток рефлюкса из е-10 с выкида насосов орошения цн-3,4 выводится с установки. Расход выводимого с установки рефлюкса регистрируется прибором fr 3323 (давление по прибору рir 2243, температура по прибору тir 1291).

Нижний продукт стабилизационной колонны к-4 – стабильный изомеризат выводится из подогревателя т-11, охлаждается в трубном пространстве теплообменника т-10, в воздушном холодильнике аво-3 до температуры и поступает на блок деизогексанизации в колонну к-501.

Температура стабильного изомеризата на выходе из аво-3 регистрируется прибором tir 1214.

Выполнена возможность вывода стабильного изомеризата из аво-3 на узел защелачивания, помимо блока деизогексанизации, а также в буферную емкость к-3.

Блок деизогексанизации

Стабильный изомеризат после аво-3 подается на 27 тарелку колонны к-501. Температура входа сырья регистрируется прибором tir1107. Колонна к-501 оборудована трапецевидно-клапанными тарелками (в количестве 85 штук, номера тарелок сверху вниз) и предназначена для извлечения низкооктановых гексанов из стабильного изомеризата.

Пары с верха колонны к-501 проходят параллельными потоками шесть аппаратов воздушного охлаждения аво-501/1÷6, водяной холодильник х-501, где охлаждаются до 50 ºс и собираются в емкости орошения е-501

С 52 тарелки колонны к-501 часть бензиновой фракции (содержащая низкооктановые компоненты – метил пентаны и н-гексаны) выводится в качестве бокового погона и направляется в емкость е-502. Уровень регулируется прибором lrcaнl 4102, клапан которого установлен на трубопроводе перетока продукта из к-501 в е-502. Температура и давление в е-502 замеряются приборами tir 1106, pir 2104 соответственно.

Снизу емкости е-502 продукт направляется на прием насосов н-502/1,2. Далее продукт охлаждается в аппарате воздушного охлаждения аво-502 и с температурой до 50 ºс поступает в буферную емкость к-3 в качестве рециркулята.

Для подвода тепла в куб колонны - деизогексанизатора используется печь п-1 (для создания горячей струи). Кубовый продукт колонны к-501 насосами н-503/1,2 направляется на нагрев в печь п-1 четырьмя потоками.

После выхода из камеры конвекции два потока направляются в iii камеру, а третий поток – во ii камеру радиации.

В iii радиантной камере печи п-1 продукт проходит змеевик, состоящий из 24 труб двумя параллельными потоками (по 12 труб в каждом потоке). Температура на выходе из каждого потока регистрируется прибором tir 1258,1259. Температура на выходе из iii камеры объединенного потока регулируется прибором trc 1243, клапан которого установлен на трубопроводе подачи топливного газа к основным горелкам iii радиантной камеры.

Во ii радиантной камере печи п-1 продукт проходит змеевик, так же состоящий из 24 труб двумя параллельными потоками (по 12 труб в каждом потоке). Температура одного потока регистрируется прибором tir 1257, температура другого потока регулируется прибором trc 1242, клапан которого установлен на трубопроводе подачи топливного газа к основным горелкам ii радиантной камеры.

Далее потоки из ii и iii камер радиации объединяются и направляются в качестве горячей струи в кубовую часть колонны к-501 под 85 тарелку.

Блок осушки циркулирующего всг цеолитами

Блок осушки состоит: из двух адсорберов с цеолитами к-1, к-2, вертикальной цилиндрической печи п-2 для нагрева газа – десорбента (азота), холодильника газов регенерации х-15 и сепаратора газов регенерации б-3.

Работа блока осушки сводится к периодической регенерации цеолитов в адсорберах к-1, к-2, которые после охлаждения включаются в цикл осушки циркулирующего водородсодержащего газа от влаги.

После насыщения цеолита влагой до 35 ррm адсорбер отключается из цикла реакции и ставится на регенерацию, а резервный адсорбер после продувки азотом включается в работу.

Азот под давлением до 10,0 кгс/см2 поступает в змеевик печи п-2 одним потоком.

Азот нагревается в печи п-2 до температуры 400 ºс и поступает адсорбер к-1 или к-2 в нижнюю часть.

Азот температурой до 400 ºс проходит сквозь слой цеолитов снизу вверх и выводится с верха адсорберов к-1,2 вместе с парами воды.

С верха к-1, к-2 газы регенерации поступают в холодильник х-15, где охлаждаются до 40 ºс. Температура газа на выходе из х-15 регистрируется прибором tir 1141. Из холодильника газ поступает в сепаратор газов регенерации цеолитов б-3.

Газ с верха б-3 поступает на прием компрессора пк-4.

Отделившийся в сепараторе б-3 конденсат накапливается, при повышении уровня до 25 % по прибору lraн 4441 предусмотрена сигнализация, при повышении уровня до 50 % по прибору lrsaн 4129 – блокировка – автоматическое отключение компрессора пк-4. Температура в б-3 регистрируется прибором тir 1140, давление рir 2285

В целях безопасности, система блока осушки во время переключений, когда находится в резерве, не должна иметь контакта с воздухом атмосферы, но всегда должна находиться под избыточным давлением азота.

Схема компремирования водородсодержащего газа

На установке имеется возможность компремирования водородсодержащего газа (всг) поступающего на установку компрессором пк-4 на установку рsа.

Всг поступает в сепараторе б-3 где отделяется конденсат, при повышении уровня до 25 % по прибору lraн 4441 предусмотрена сигнализация, при повышении уровня до 50 % по прибору lrsaн 4129 – блокировка – автоматическое отключение компрессора пк-4. Температура в б-3 регистрируется прибором тir 1140, давление рir 2285.

Для возможности регулирования давления часть всг перепускается с нагнетания на прием компрессора пк-4 через холодильник х-14

Технологическая схема узла защелачивания

Бензиновая фракция (нк-62) ºс с секции 100 кпа подается в эжектор-смеситель a-13. Проходя через а-13, поток фракции эжектирует из щелочного отстойника а-15 водный раствор щелочи (едкого натра) и смешивается с ним. Смесь фракции и раствора щелочи подается в щелочной отстойник а-15 для разделения. Водный раствор щелочи оседает в нижней части а-15, откуда вновь возвращается в смеситель а-13. Таким образом, раствор щелочи (едкого натра) циркулирует по схеме: