- •Міністерство аграрної політики та продовольства України Вінницький національний аграрний університет Кафедра машин та обладнання сільськогосподарського виробництва

- •1.Вступ

- •2.Механічна обробка

- •3.Класифікація рухів у металорізальних верстатах

- •4.Слюсарні роботи.

- •5.Режими різання, шорсткість поверхні

- •6.Верстати для обробки різанням

- •7.Токарські роботи

- •9.Свердлильні роботи.

- •10.Свердління

- •11.Фрезерні роботи.

- •12.Фрезерування

- •13.Протягання. Шліфування

- •14.Шліфування

- •15.Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •16.Хонінгування

- •17.Суперфінішування

- •18.Полірування

- •Абразивно - рідинна обробка

- •19.Електрофізичні й електрохімічні методи обробки (эфэх)

- •Електроерозійні методи обробки

- •Електроіскрова обробка

- •Електроімпульсна обробка

- •20.Електрохімічна обробка

- •Комбіновані методи обробки

- •Анодно-механічна обробка

- •21.Променеві методи обробки

- •22.Плазмова обробка

- •Література

5.Режими різання, шорсткість поверхні

При призначенні режимів різання визначають швидкості головного рухові різання й подачі, і глибину різання.

Швидкістю головного рухові – називають відстань, пройдена крапкою ріжучої кромки інструмента в одиницю години (м/с).

Подача

![]() -

шлях крапки ріжучої кромки інструмента

щодо заготівлі в напрямку рухові подачі

за один хід заготівлі або інструмента.

-

шлях крапки ріжучої кромки інструмента

щодо заготівлі в напрямку рухові подачі

за один хід заготівлі або інструмента.

Залежно від технологічного методу обробки подачу вимірюють:

мм/про - гостріння й свердління;

мм/дв. хід - стругання й шліфування.

Глибина

різання

(![]() ) – відстань між оброблюваною й обробленою

поверхнями заготівлі, обмірювана

перпендикулярно до обробленої поверхні

(мм).

) – відстань між оброблюваною й обробленою

поверхнями заготівлі, обмірювана

перпендикулярно до обробленої поверхні

(мм).

![]()

Шорсткість поверхні – сукупність нерівностей з відносно малими кроками.

Шорсткість є характеристикою якості поверхні заготівлі. Вона оцінюється декількома параметрами .

Припустимі значення шорсткості поверхонь деталей вказуються на кресленнях.

Значення параметра /для різних технологічних методів обробки лежати в межах, напівтемних:

для попередньої чорнової обробки - 100...22,5 ;

для чистової обробки - 6,3...0,4 ;

для оздоблювальної й доводочної обробки - 0,2...0,012.

6.Верстати для обробки різанням

По спільності технологічного методу обробки розрізняють верстати: токарські, фрезерні, свердлильні й ін.

По призначенню розрізняють верстати: широко універсальні, універсальні, широкого призначення, спеціалізовані, спеціальні.

Універсальні верстати обробляють різнотипним інструментом різняться по розмірах, формі й розташуванню поверхонь заготівлі.

Широко універсальні - призначені для виконання особливо широкої розмаїтості робіт.

Верстати широкого призначення характеризуються однотипністю застосовуваного інструмента.

Спеціалізовані верстати призначені для обробки однотипних заготівель різних розмірів.

Спеціальні верстати призначені для виконання певних видів робіт на заготівлях однакових розмірів і конфігурації.

По масі: легкі (до 1т), середні (до 10т), важкі (понад 10т) і унікальні (понад 100т).

По ступені автоматизації: з ручним керуванням, напівавтомати й автомати.

По компонуванню основних робочих органів: горизонтальні й вертикальні.

У загальнодержавній єдиній системі (ЭНИМС) верстати розділяються на 10 груп і 10 типів. У групи об'єднані верстати однакові або схожі по технологічному методі обробки. Типи характеризують їхнє призначення, ступінь автоматизації, компонування.

7.Токарські роботи

1 Чорнове обточування циліндричних деталей.

2 Чистове обточування.

3 Торцева обточування і відрізка.

До плоским торцевих поверхнях ставляться такі вимоги: площинність, тобто відсутність опуклості або угнутості; перпендикулярність до осі; паралельність площин торців між собою. Перед обробкою торцевих площин заготовку закріплюють у патроні, при цьому виліт заготовки повинен бути по можливості мінімальним.

Для підрізання торців і уступів застосовують різці: прохідний прямий, прохідні відігнуті, прохідний завзятий, а також спеціальний підрізної (торцевий).

Торець підрізають завзятим різцем при поперечної подачі з установкою ріжучої кромки під невеликим кутом (5-10) до торцевій поверхні. Якщо при підрізання торця прохідним завзятим різцем доводиться зрізати великий припуск, то подача в напрямку до центру викликає віджимаючих силу, що поглиблює різець в торець, в результаті чого торець може вийти увігнутим. Щоб цього не сталося, зрізають більшу частину припуску декількома проходами з поздовжньої подачею, а чистової прохід виконують поперечною подачею від центру.

Площина торця після підрізання перевіряють прикладанням до нього ребра лінійки або кутника. Перпендикулярність торця до зовнішньої поверхні визначають кутником.

Режими різання при відрізанні .. Подача при відрізанні приймається меншою, ніж при зовнішньому обточування або підрізання торця. Так, при відрізанні заготовок діаметром до 60 мм рекомендується подача 0,1-0,15 мм/об, при великих діаметрах - до 0,3 мм/об. Швидкість різання при відрізанні на 15-20% менше ніж за зовнішнього точіння.

Відрізання відбувається в більш важких умовах, ніж обточування, так як різець як би застряють в прорізаємо канавці, що викликає значне тертя між поверхнями різця і деталі. Тому при відрізанні сталевих деталей в якості мастильно-охолоджуючої рідини застосовують мінеральне масло або сульфофрезол.

4 Обробка циліндричних отворів.

Циліндричні отвори служать робочими порожнинами двигунів, насосів, компресорів, застосовують їх для підведення мастила або охолоджуючої рідини. За формою циліндричні отвори бувають гладкі, ступінчасті і з канавкою; отвори також можуть бути наскрізними і глухими.

Попередньо просвердлені отвори або отвори в заготовках, отримані литтям або куванням, часто піддають розточування з метою збільшення діаметру, забезпечення високої точності розміру і малої шорсткості.

розточування менш продуктивно, ніж свердління, але дозволяє отримати точні отвори диаметральный допуск розміру до 0,02 мм, і виправити положення осі отвору. Цей спосіб є найбільш універсальним способом обробки отворів на токарному верстаті.

Розточувальні різці. Вони бувають: прохідні для наскрізних отворів і наполегливі для глухих отворів. Застосовують також розточувальні різці, оснащені твердосплавної коронкою «равликом». Расточной різець закріплюють у різцетримачі паралельно осі заготовки. У стандартних різців ріжуча кромка розташована на рівні верхньої твірної циліндричної державки і тому різець встановлюють нижче центру заготовки.

Розточувальні облямовування (Борштанги). Отвори Ш80-100 мм і більше звичайно розточують розточувальними різцями, які закріплюють у оправках. Резец в оправці затискається гвинтом з торця або з зовнішньої поверхні облямовування. У оправці можна кріпити як різці, так і пластини. На оправці вифрезерована канавка, за якою охолоджуюча рідина падає безпосередньо на різець. Канавка служить і для стопоріння болтами.

Мірні розточувальні пластини ( «ножі»). Розточна пластина (ніж) має розмір, відповідний розміру розточується отвори. Розточування пластиною забезпечує отримання отвори правил?? ної форми за один прохід, так як діючі з двох сторін на пластину зусилля взаємно врівноважуються.

Прийоми розточування. Задану глибину отвори забезпечують у процесі розточування виміром лінійкою, штангенглубінометром, шаблоном або настройкою за допомогою лімба поздовжньої подачі. Для полегшення обробки на різці наносять ризику, що відповідає заданій глибині отвори. Точність діаметру розточується отвори забезпечується так само, як і при зовнішньому гостріння: пробними проходами з виміром штангенциркулем, настройки по лімбу поперечної подачі, по лінійці поперечних полозка супорта, за допомогою індикатора, по поперечному упору.

Внутрішні торці і уступи підрізають розточувальні завзятим різцем подачею до центру, для цього расточной різець повинен мати головний кут в плані (більше 90 °.

Широкі внутрішні канавки обробляють послідовним врізання на глибину канавки поперечною подачею і розширенням канавки поздовжньої подачею. Ширину канавки в отворі контролюють штангенциркулем і шаблоном. Діаметр виточок вимірюють штангенциркулем зі спеціальними губками. До прочитаного на штангенциркулі розміром додають подвійну ширину ніжок (2h).

5 Обробка конічних отворів.

Конічні отвори розточують при подачі різця повернути верхню санчатами супорта, а також за допомогою конусної лінійки. Попередньо свердлять отвір, діаметр якого менше малого діаметру конуса. Для полегшення розточування отвір готують ступінчастим розсверждювання.

Стандартні конічні отвори з невеликим кутом (наприклад, конус Морзе) можуть бути оброблені набором конічних зенкерів і розгорток. Після свердління отвору обробляють двома ступінчастими зенкера, потім остаточно - конічної розгорткою з гладкими зубами. Для обробки стандартних інструментальних внутрішніх конусів застосовують спеціальний інструмент - двухперий конічний Зенкер. Короткі внутрішні конуси обробляють різцем або зенковки. Конічні отвори під стандартні штифти свердлять спеціальними конічними свердлами.

У серій ном і масовому виробництві конічні отвори контролюють граничними конусними калібрами: пробками і втулками. відстань між ризиками або розмір уступу на торці калібру відповідає допуску на конусній. Якщо один ризику на пробці зайшла в контрольоване отвір, а другий не увійшла, то конус правильний. Аналогічно для калібру-втулки з уступом: якщо торець контрольованого конуса опиниться в межах рисок на уступі, то конус правильний. Більш точний контроль конусів за допомогою спеціальних приладів виконують у вимірювальних лабораторіях.

6 Нарізання різьби.

Нарізання різьблення - операція, яка виконується із зняттям стружки або методом накатування, в результаті якої утворюються гвинтові канавки на циліндричних і конічних поверхнях.

Нарізання різьби плашками. Для нарізування зовнішньої поверхні кріпильної різьблення трикутного профілю з кроком до 2 мм застосовують плашки. Іноді плашки застосовують для калібрування різьби великого кроку, попередньо нарізаною різцем. Плашка схожа на гайку, виготовлену з інструментальної сталі і має таку ж різьблення, для нарізування якої вона призначена. різьбонарізні плашка кріпиться в ручному Заклепочники або в самоустановлювальні Заклепочники, який вставляють у піноли задньої бабки.

При нарізуванні різьблення плашки, закріпленої в ручному Заклепочники, її підводять до заготівлі, підпираючи Заклепочники торцем піноли задньої бабки; рукоятка Заклепочники впирається в суппорт. Після нарізування двох-трьох витків з підсмикуючи подальша подача плашки відбувається самонавінчіваніе.

Стержень під нарізування різьблення плашки обточують на діаметр менший, ніж діаметр нарізати різьблення, для компенсування деякого видавлювання металу.

Перед початком нарізування різьблення на кінці заготовки протачівают фаску для полегшення заходу плашки. нарізування різьблення плашками виконують зі швидкістю різання 2 м/хв по сталі і чавуну і до 10 м/хв з кольорових металів. В якості мастила для сталі використовують емульсію, мінеральне масло, для чавуну - гас.

За таким же принципом, як і плашки, працюють самораскривающіеся різьбонарізні головки. Швидкість різання при нарізуванні різьблення різьбонарізні головками 15-20 м/хв. різьбонарізні головки мають високу стійкість.

Нарізання різьби різцями.

Підготовка заготовки до нарізування. При обточування заготовки під подальше нарізування різьблення враховують, що при нарізуванні відбувається деяке видавлювання металу з западин. Тому діаметр вала під різьблення повинен бути дещо менше зовнішнього діаметра різьби, а діаметр отвору - більше внутрішнього.

Діаметри вала й отвори при підготовці поверхні під нарізування різьблення визначають за довідниками . Наприкінці різьбового ділянки протачівают канавку (проточку) для входу різця. Ширина канавки бути не менше кроку різьблення. Глибина канавки повинна бути більше глибини різьблення на 0,1-0,2 мм.

Установка різця. Різьбовий різець встановлюють точно по центру заготовки: установка нижче центру призводить до спотворення профілю, а установка вище центру - до «затирання» різця. Для отримання правильного профілю різьби різець встановлюють за шаблоном.

Шаблон прикладають до заготівлі на рівні її осі, і різець вводять в профільний вріз. Правильне положення ріжучих кромок різця перевіряють на «просвіт», а потім різець закріплюють і прибирають шаблон.

Нарізання різьби. Різьблення нарізають за кілька робочих ходів; після кожного робочого ходу різець виводять з канавки, суппорт повертають у вихідне положення і знову починають робочий хід. Число робочих ходів і глибина врізання для кожного робочого ходу залежать від кроку нарізати різьблення і матеріалу різьбового різця.

При нарізуванні довгих різьблень доцільно повертати суппорт у вихідне положення вручну або автоматичною подачею при розімкнутого рознімної гайки. Однак при цьому виникає необхідність забезпечити попадання різьбового різця в нитку різьблення після кожного робочого ходу.

Бічне врізання. Різьблення великого кроку (2 мм і більше) нарізають не з поперечним, а з боковим врізання різця, при якому працює тільки один ріжуча кромка. При бічному врізання полегшується процес різання, підвищується якість.

Для здійснення бічного врізання верхні санчата супорта розгортають під кутом (для метричного різьблення = 30 °) щодо свого нормального стану. врізання здійснюють рукояткою верхніх полозка супорта. Останні один - два чистові робочі ходи виконують з поперечною подачею. У момент врізання резьбовой ре різець під дією осьової сили кілька віджимається, і перший виток різьби виходить більш повним, ніж інші. Останній виток також виходить більш повним.

Нарізання лівої різьби здійснюють при обертанні ходового гвинта в сторону, протилежну обертання шпинделя. Для цього перемикають механізм реверсування обертання ходового гвинта - транзель. При нарізуванні лівих різьблень врізання виробляють у зарезьбовную канавку, а супорт з різцем переміщається зліва направо.

Режими різання при нарізуванні різьблення різцем. Глибина різання визначається числом проходів. Подача при нарізуванні різьблення дорівнює кроку різьблення, а при різанні многозаходной різьблення - ходу (H = KS, де K - кількість входів).

Швидкість різання залежить від оброблюваного матеріалу різьбового різця: при обробці стали швидкорізальними різцями вона становить 20-35 м/хв, при обробці чавуну 10-15 м/хв, при обробці твердосплавними різцями - відповідно 100-150 і 40-60 м/хв. Для чистових проходів швидкість різання збільшують в 1,5-2 рази. Для нарізування внутрішніх різьблень швидкість різання знижують на 20-30%.

8.Точіння

Точіння є основним способом обробки поверхонь тіл обертання.

Процес різання здійснюється на токарських верстатах при обертанні оброблюваної заготівлі (головний рух) і переміщенні різця (рух подачі).

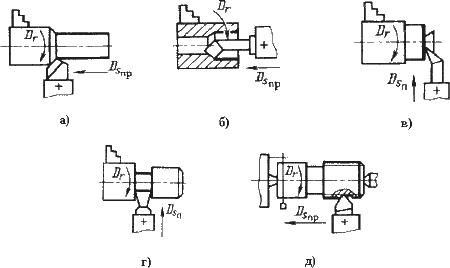

Рух подачі здійснюється:

паралельно осі обертання заготівлі (поздовжня);

перпендикулярно осі обертання заготівлі (поперечна);

під кутом до осі обертання заготівлі (похила).

За допомогою точіння виконують операції: обточування - обробку зовнішніх поверхонь; розточування - обробку внутрішніх поверхонь; підрізання - обробку торцевих поверхонь; різання - розрізування заготівлі на частині; різьбонарізання - нарізування різьблення.

По технологічних можливостях точіння умовно підрозділяють на: чорнове, напівчистове, чистове, тонке.

Схеми обробки поверхонь заготівлі точінням

Як ріжучий інструмент при точінні використовують різці.

Головним принципом класифікації різців є їхнє технологічне призначення.

Розрізняють різці:

прохідні - для обточування зовнішніх циліндричних і конічних поверхонь;

розточувальні - прохідні й упорні - для розточування глухих і наскрізних отворів;

відрізні - для відрізання заготівель;

різьбові - для нарізування зовнішніх і внутрішніх різьблень;

фасонні - для обробки фасонних поверхонь;

прорізні - для проточування кільцевих канавок;

галтельні - для обточування перехідних поверхонь між щаблями валів по радіусі.

По характері обробки - чорнові, напівчистові, чистові.

По напрямку рухові подачі - праві й ліві (праворуч на ліворуч й ліворуч на право).

По конструкції - цілі, із привареною або припаяною пластиною, зі змінними пластинами.

Установка до закріплення заготівлі залежить від типу верстата, виду оброблюваної поверхні, характеристики заготівлі , точності обробки й інших факторів.