- •Міністерство аграрної політики та продовольства України Вінницький національний аграрний університет Кафедра машин та обладнання сільськогосподарського виробництва

- •1.Вступ

- •2.Механічна обробка

- •3.Класифікація рухів у металорізальних верстатах

- •4.Слюсарні роботи.

- •5.Режими різання, шорсткість поверхні

- •6.Верстати для обробки різанням

- •7.Токарські роботи

- •9.Свердлильні роботи.

- •10.Свердління

- •11.Фрезерні роботи.

- •12.Фрезерування

- •13.Протягання. Шліфування

- •14.Шліфування

- •15.Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •16.Хонінгування

- •17.Суперфінішування

- •18.Полірування

- •Абразивно - рідинна обробка

- •19.Електрофізичні й електрохімічні методи обробки (эфэх)

- •Електроерозійні методи обробки

- •Електроіскрова обробка

- •Електроімпульсна обробка

- •20.Електрохімічна обробка

- •Комбіновані методи обробки

- •Анодно-механічна обробка

- •21.Променеві методи обробки

- •22.Плазмова обробка

- •Література

Електроіскрова обробка

Схема електроіскрового верстата:

1 - електрод-інструмент; 2 - ванна; 3 - заготівля-електрод; 4 - діелектрична рідина; 5 - ізолятор

При електроіскровій обробці - використовують імпульсні іскрові розряди між

електродами ( оброблювана заготівля (анод) - інструмент (катод)).

Конденсатор заряджається через резистор від джерела постійного струму напругою 100...200 У. Коли напруга на електродах 1 і 3 досягає пробійного утвориться канал, через який здійснюється іскровий розряд енергії, накопиченої конденсатором.

Тривалість імпульсу 20...200 мкс.

Точність обробки до 0,002 мм, /0,63...0,16 напівтемний.

Для забезпечення безперервності процесу ( зазор = const) верстати забезпечуються системою, що стежить, і системою автоматичної подачі інструмента.

Одержують наскрізні відчини будь-якої форми поперечного перерізу, глухі відчини й порожнини, відчини із криволінійними осями, вирізують заготівлі з аркуша, виконують плоске, кругле й внутрішнє шліфування.

Виготовляють штампи й прес-форми, фільтри, різальний інструмент.

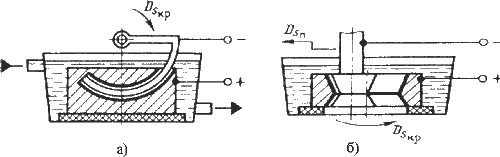

Схеми електроіскрової обробки:

а - прошивання отвору із криволінійною віссю; б - шліфування внутрішньої поверхні фільтри

Електроіскрову обробку застосовують для зміцнення поверхневого кулі металу. На поверхню виробу наносять тонка куля металу або композиційного матеріалу. Подібні покриття підвищують твердість, зносостійкість, жаростійкість, ерозійну стійкість і так далі.

Електроімпульсна обробка

При електроімпульсній обробці використовують електричні імпульси великої тривалості (5...10 мс), у результаті чого відбувається дуговий розряд.

Більші потужності імпульсів від електронних генераторів забезпечують високу продуктивність обробки.

Електроімпульсній обробку доцільно застосовувати при попередній обробці штампів, турбінних лопаток, фасонних отворів у деталі з корозійностійких і жароміцних сплавів.

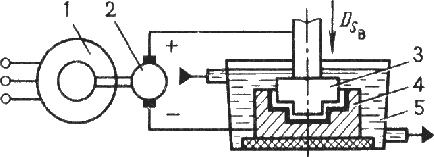

Схема електроімпульсної обробки:

1 - електродвигун; 2 - імпульсний генератор постійного струму; 3 - інструмент-електрод; 4 - заготівля-електрод; 5 - ванна.

Електроконтактна обробка.

Електроконтактна обробка заснована на локальному нагріванні заготівлі в місці контакту з електродом-інструментом і видаленні розм'якшеного або розплавленого металу із зони обробки механічним способом: відносним рухом заготівлі або інструмента.

Джерелом теплоти служать імпульсні дугові розряди.

Цей вид обробки рекомендується для великих деталей з вуглецевих і легованих сталей, чавуну, кольорових сплавів, тугоплавких і спеціальних сплавів .

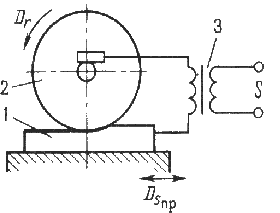

Схема електроконтактної обробки плоскої поверхні:

1 - оброблювана заготівля; 2 - інструмент-електрод; 3 - трансформатор

Цей метод застосовують для зачищення виливків від заток, відрізки ливникових систем, зачищення прокату, шліфування корозійних деталей з важкооброблюваних сплавів.

20.Електрохімічна обробка

Електрохімічна обробка заснована на законах анодного розчинення металів при електролізі.

При проходженні електричного струму через електроліт на поверхні заготівлі відбуваються хімічні реакції, і поверхневий куля металу перетворюється в хімічну сполуку.

Продукти електролізу переходять у розчин або віддаляються механічним способом.

Продуктивність цього способу залежить від електрохімічних властивостей електроліту, оброблюваного матеріалу й щільності струму.

Електрохімічне полірування.

Електрохімічне полірування здійснюється у ванні, заповненої електролітом (розчини кислот і лугів).

Оброблювану заготівлю підключають до катода (малий. 21.5). Катодом служити металева пластинка зі свинцю, міді, стали (іноді електроліт підігрівають).

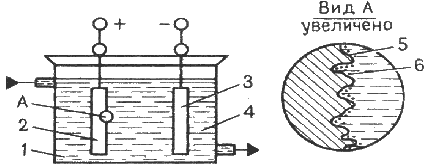

Схема електрохімічного полірування:

1 - ванна; 2 - оброблювана заготівля; 3 - пластина-електрод; 4 - електроліт; 5 - мікровиступ;

6 - продукти анодного розчинення

При подачі напруги починається процес розчинення металу заготівлі (в основному на виступах мікронерівностей). У результаті вибірного розчинення, мікронерівності згладжуються, і оброблювана поверхня здобуває металевий блиск.

Поліпшуються електрофізичні характеристики деталей: зменшується глибина мікротріщин, поверхневий куля не деформується, виключаються зміцнення й термічні зміни структури, підвищується корозійна стійкість.

Цим методом одержують поверхні під гальванічні покриття, доводять робочі поверхні різального інструменту, виготовляють тонкі стрічки й фольгу, очищають і декоративно обробляють деталі.

20.Електрохімічна розмірна обробка

Електрохімічна розмірна обробка виконується в струмені електроліту, що прокачується під тиском через міжелектродний проміжок.

Електроліт розчиняє заготівлі, що утворяться на поверхні, - анода солі й видаляє їх із зони обробки. Висока продуктивність процесу полягає в тім, що одночасно обробляється вся поверхня заготівлі.

Ділянки, що не вимагають обробки, ізолюють. Інструменту надають форму, зворотну формі оброблюваної поверхні. Формоутворення відбувається по методу копіювання .

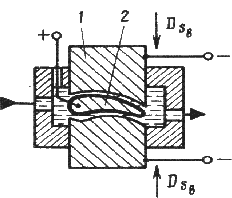

Схема електрохімічної розмірної обробки:

1 - інструмент - катод; 2 - заготівля - анод

Точність обробки підвищується при зменшенні робочого зазору. Для його контролю використовують високочутливі елементи, які вбудовують у систему, що стежить.

Цей спосіб рекомендують для обробки заготівель із високоміцних сталей, карбідних і важкооброблюваних матеріалів. Також можна обробляти тонкостінні деталі з високою точністю і якістю обробленої поверхні (відсутнє тиск інструмента на заготівлю).